铝合金车轮镜面加工技术开发及应用

计国富

(保定市立中车轮制造有限公司,河北 保定 071000)

铝合金车轮镜面加工技术开发及应用

计国富

(保定市立中车轮制造有限公司,河北 保定 071000)

铝合金车轮具有大直径、轻量化、易散热、端经跳动精度高、动平衡量小等优点。铝合金车轮的镜面加工能力对硬件设备和加工工艺要求很高。因此,在车轮的生产过程中采用镜面加工工艺的少之又少。现在使用的一般精车设备无论是软件还是硬件均不满足镜面加工的条件。

铝合金车轮镜面;加工;工艺

镜面加工要求转速1500转/分钟、切削深度0.02mm、进给量≤0.10mm的加工参数下,加工面刀纹清晰均匀,每一单节之间没有视觉可见的过渡痕迹或刀棱,而现有精车进给量≤0.15mm时,加工纹路已经模糊,视觉可见明显的过渡痕迹或刀棱,仅此一项就决定了现有设备无法进行镜面加工。现有的精车夹具为油压夹头配合扇形卡盘,先不讨论卡盘本省的动平衡问题,仅扇形卡盘的定位方式已经决定其无法进行镜面加工。工件在扇形卡盘上装夹存在两个问题,一是径向定位采用耳缘定位,耳缘部位是粗车制造精度最差的部位,粗车工件的过程中耳缘部位径向精度只能保证≤0.3mm,采用粗车加工精度最差的部位做精车工序的定位基准,会造成工件高速旋转时工件本身的动平衡差,容易发生振动;二是扇爪装夹部位是工件的内轮缘,内轮缘通过轮辋与A面相连,工件绝大部分质量集中在A面筋条部位,这样就造成了内轮缘与轮辋构成薄壁结构无法对质量集中的A面提供足够的支撑力,容易造成工件在高速旋转时发生振动。工件振动造成的结果是加工纹路模糊,视觉可见的过渡痕迹或振刀纹。本公司决定自主研发铝合金车轮镜面加工技术,填补国内技术上的空白。

1 总体开发思路

铝合金车轮镜面加工工艺技术设计新颖、独特,外观独显高贵,公司决定自主开发设计一条可以加工镜面产品的精车线,提升公司镜面加工能力,提高技术水平和制造能力,从而提高产品的质量,进而寻求成为世界一流汽车厂商的配件供应商。

本项目研制成功后,主要达到以下指标:①加工面刀纹清晰均匀。②每一单节之间没有视觉可见的过渡痕迹或刀棱。③精加工表面粗糙度Ra:小于0.3μm;在距轮面150mm处,能读出手表的时钟和分钟所处的位置。④生产出镜面效果的产品,机械性能达到企业要求标准,生产节拍控制在7min以内。

2 技术方案

为了增加一种新型的车轮制程而满足消费者越来越高的外观要求,项目组提出了车轮镜面加工技术开发及应用项目的研发计划,核心内容是解决加工镜面需具备的镜面加工数控设备、镜面加工专用夹具、单晶金刚石刀具三个硬性条件。

镜面加工要求转速1500转/分钟、切削深度0.02mm、进给量≤0.10mm的加工参数下,加工面刀纹清晰均匀,每一单节之间没有视觉可见的过渡痕迹或刀棱。

名称:车轮镜面加工精车线。

工艺参数:转速:1500转/分钟;切削深度:0.02mm;进给量:≤0.10mm。

3 工艺开发流程

3.1 开发流程

项目小组成立→市场分析→风险分析→项目考察→项目确认→开发需使用物料准备→试生产小批量生产→批量生产。

3.2 具体开发成果方案

在项目确认后,项目小组制定了详细的试生产计划和镜面加工工艺流程。

(1)设计方案。①镜面加工数控车床设计数控镜面车床的基本要求。加工范围:外径15″~22″(最大φ670mm);宽度6″~10″(最宽300mm)。加工外观:精加工表面粗糙度Ra小于0.3μm;在距轮面150mm处,能读出手表的时钟和分钟所处的位置。设备使用时间:保证设备每天能连续24小时生产,每年350天生产。②镜面加工夹具设计。夹具生产厂家为山东济南某公司,卡盘制造完后做精确动平衡。卡盘径向定位方式使用中心涨套定位。③镜面加工刀具设计。采用R2和R1.2单晶金刚石刀具加工,联系新厂家做刀具进行验证。④效率分析。镜面加工时,采用两遍粗加工,一遍精加工的方法,粗加工采用参数:f=0.1mm/rev、s=1500rev,镜面加工一个工件的生产的时间为(19寸工件正面加工距离L=240mm):

式中,t为加工时间(min);f为进给量(mm/ rev);s为转速(rev)。

由式(9)可见,正常钻进屏蔽系数不仅与最大顶角和负弯曲最小顶角相关,还与摩擦系数和负弯曲段长度线性相关。纠斜后,钻孔轨迹摩阻力不仅随孔深增加而增加,而且随纠斜后孔深增加大幅度增加,严重影响钻进过程中对孔底情况的掌控能力。

粗加工一遍时间:t=240/(0.1×1500)=1.6min

精加工时间:t=240/(0.05×1500)=3.2min

总时间:T=1.6×2+3.2=6.4min

结论:19寸工件6.4分钟加工一个,一个班8小时加工75个。

(2)设备方案。根据技术要求,经技术人员和采购人员的共同筛选,从设备性能、价格、售后及售后费用等各个方面进行对比,北京博鲁斯潘光电技术装备有限公司生产的数控镜面车床的性价比最高。最终决定与北京博鲁斯潘光电技术装备有限公司共同开发车轮镜面加工精车线。

解决的关键技术包括设备精度的保证:①高精度主轴:该主轴采用高精度、高刚度、抗震动静压轴承,作为轮毂自动定心机构和轮毂卡具的载体。②各坐标轴轴承:日本NSK高精度大角度角接触球轴承。③各坐标轴驱动丝杠:超高精度滚珠丝杠(日本THK),装配时,做动态阻尼调整(与机电系统驱动惯量相匹配)。④各坐标轴导轨:超高精度低阻尼系数导轨(全封闭式液压悬浮导轨),装配时也须做动态阻尼调整(与机电系统驱动惯量相匹配)。⑤采用天然钻石刀加工镜面工艺,细化了车轮A面纹路和提高了光泽度。⑥采用固定的加工参数:转速1500转/分钟;切削深度0.02mm;进给量≤0.10mm。

4 关键技术及创新点

高可靠性的保障:①在机械结构系统的设计中,充分考虑机床的时间和温度稳定性,是机床能长时间稳定运行的基础。②成熟的控制系统和电气元器件及其布置设计是机器可靠性的根本保障。③微位移驱动及动态控制比技术是实现真正意义镜面车削可靠性的重要技术保障。④液压卡紧,压力可调,卡爪卡紧内侧采取保护措施。

(2)采用单晶金刚石刀具加工镜面工艺。单晶金刚石刀具细化了车轮A面纹路和提高了光泽度,增加了车轮的可观赏性和卖点。

(3)镜面加工工艺的改进。针对镜面表面亮度的特殊要求,单晶金刚石刀具的特性和以往仿镜面加工经验积累,单晶金刚石刀具虽然刃口很锋利,但当采用大切深进行加工时,其加工效果不够明显,这在很大程度上取决于工件材料、切削速度和进给量,所以切削深度大于0.02mm时,不采用单晶金刚石刀具进行加工,先用聚晶金刚石刀具进行粗加工,然后再用单晶金刚石刀具进行精加工。所以镜面加工应分为粗加工和精加工。由于镜面表面外观是由精加工决定的,所以精加工参数决定了镜面加工的外观效果。精加工转速的选择。车削时,切削速度与表面粗糙度关系很大,在以往实际生产中,为保证较低的表面粗糙度,可以采用较高的切削速度。但切削速度达到一定程度之后,由于高速条件下系统刚性和平衡性问题,表面粗糙度不但无法再继续下降,反而略有升高,所以一般情况下转速维持在1500转/分钟即可,追求过高的转速是没有必要的。

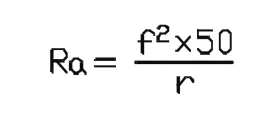

(4)精加工切削深度的选择。单晶金刚石刀具切削深度为≤0.02mm。精加工进给速度的选择。进给速度与表面粗糙度之间有一定的关系,而进给速度的选择又与刀具角度和刀尖型式有关。为综合保证较低的表面粗糙度和较高的生产率,精加工时采用刀尖半径为2mm的单晶金刚石刀具,达到要求的Ra小于0.3μm的粗糙度,可带入公式:

式中,f=进给量(mm/rev); r=刀尖半径(mm)。

f2=(0.3×2)/50=0.015 推出:f=0.109mm。

结论:进给量最大为0.109mm考虑到刀尖半径大,容易发生振刀的可能性大,还需制造刀尖半径为1.2mm的单晶金刚石刀具,使用的进给量为:f2=(0.2×1.2)/50=0.015,推出:f=0.085mm。

结论:进给量最大为0.085mm。

综上所述,为统一加工外观刀纹视觉效果(刀纹间距),刀尖半径R2和R1.2刀具进给速度均采用f=0.05mm。

(4)镜面加工工艺的镜面效果。加工面纹路清晰均匀;每一单节之间没有视觉可见的过渡痕迹或刀棱;精加工表面粗糙度Ra小于0.3μm;在距轮面150mm处,能读出手表的时钟和分钟所处的位置。

5 结语

要保持在同行业处于领先地位,还必须要进一步加快质量保证和产品研发速度,提升核心竞争力,去面对全球一体化的市场格局。如提高镜面加工的效率和过程的稳定性,减少其故障率。

TM63

A

1671-0711(2017)06(下)-0086-02