搅拌摩擦焊技术在弹箭体贮箱锁底环缝上的应用

郝云飞 厉晓笑 魏瑞刚 马建波 王 凯

(首都航天机械公司,北京 100076)

搅拌摩擦焊技术在弹箭体贮箱锁底环缝上的应用

郝云飞 厉晓笑 魏瑞刚 马建波 王 凯

(首都航天机械公司,北京 100076)

文 摘 明确了搅拌摩擦焊技术应用于贮箱锁底环缝需要解决的关键问题。首先对熔焊锁底接头结构进行了搅拌摩擦焊工艺适应性设计,取消了背部焊漏槽和正面焊接坡口。结果表明:当叉形环位于焊缝前进侧,搅拌针长度与短壳板材厚度相当时锁底接头力学性能最优。锁底接头超声相控阵分析结果表明:存在于装配界面与焊核交界处的信号显示可以不当作缺陷信号判读。提出了采用立式帽装方式实现锁底环缝的装配焊接方案,并研制了可以保证锁底环缝装配间隙、错边、环缝平面度、贴合度以及叉形环大端周长的成套工装。实现了搅拌摩擦焊技术在Φ3 350 mm贮箱锁底环缝上的工程化应用,无损检测结果、形位尺寸符合设计要求。

搅拌摩擦焊技术,锁底环缝,关键问题,应用

0 引言

我国现役系列运载火箭贮箱主要采用卧式总装(图1),其焊接顺序为先焊接接底环缝,再焊接锁底环缝。在实际生产中熔焊锁底环缝遇到较多的问题,主要有:焊接缺陷多、焊接变形大、熔焊电弧存在击穿叉形环的可能性等[1]。本文提出了“将锁底环缝从总装型架功能中剥离出来,采用搅拌摩擦焊技术直接制造箱底组合件”的方法。要实现该制造思路需要解决4个关键问题:(1)针对搅拌摩擦焊工艺需要进行适应性改进;(2)对焊透深度、叉形环/短壳的前进侧位置等参数进行优化;(3)“短壳与叉形环的装配界面”与焊核存在的一个交叉点,在进行超声相控阵检测时必然存在信号显示。这个信号是否当作缺陷信号判读非常值得研究;(4)先焊接锁底环缝,如何保证叉形环大端外周长及型面不变化。本文以某型号二级氧箱后底组合件为研究对象开展研究,进而实现搅拌摩擦焊技术在贮箱锁底环缝上的应用。

图1 Φ3 350 mm贮箱箱底组合件与中间筒段的装配示意图(熔焊)

1 适用于搅拌摩擦焊工艺的锁底接头结构设计

现役系列运载火箭贮箱锁底接头结构是针对熔焊工艺而设计的[2]。为了适应搅拌摩擦焊工艺,原有结构的背部焊漏槽、正面坡口需要取消掉,在距离叉形环大端端面约130 mm的平面上依旧需要加工导向坡口(图2)。与熔焊结构相比,结构简化,加工难度减小,缩短了生产周期。叉形环一侧材料为2219MCS,短壳一侧为2219C10S,槽深为6 mm。

图2 适用于搅拌摩擦焊工艺的锁底接头结构

2 锁底接头搅拌摩擦焊接工艺优化

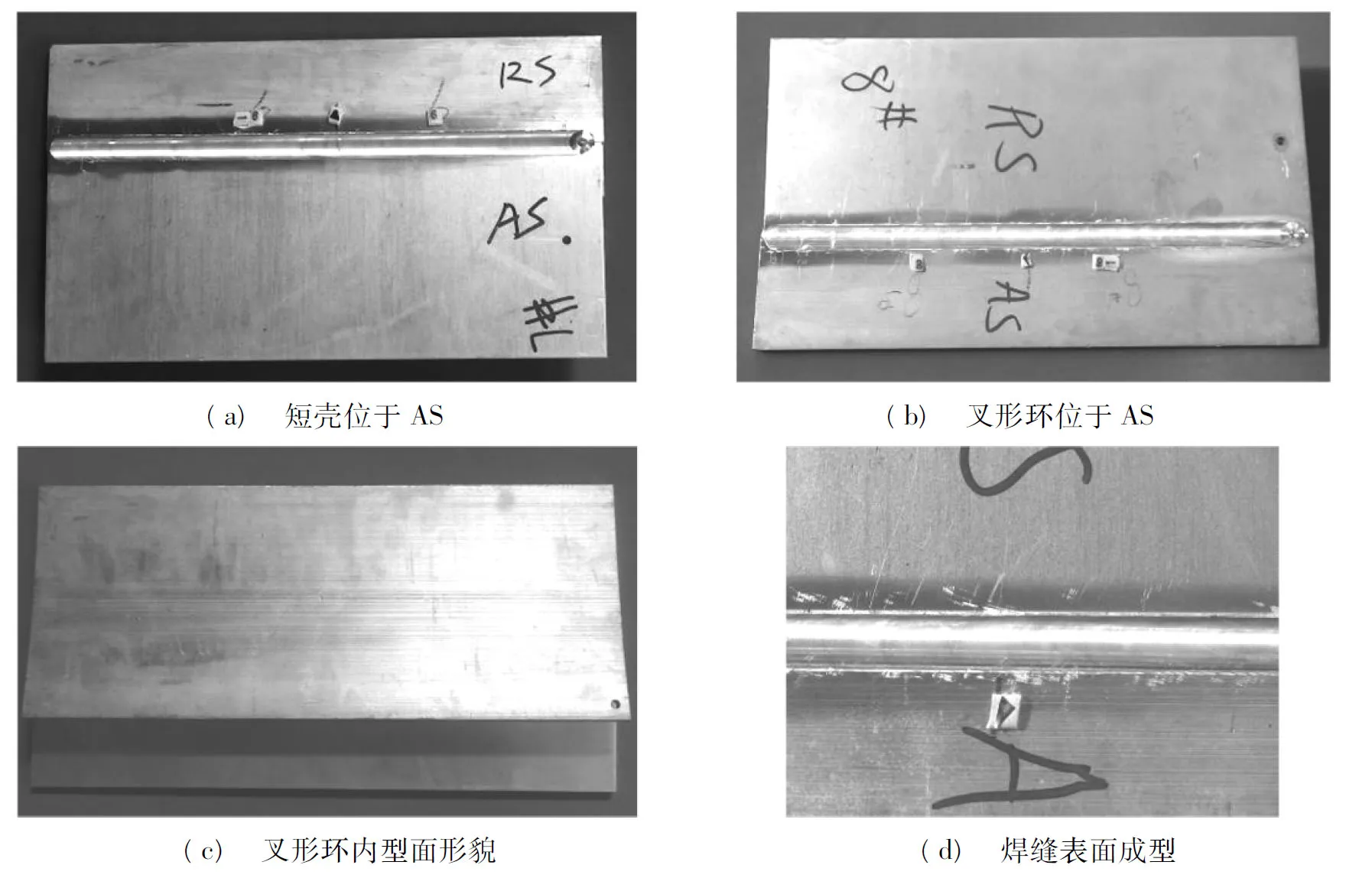

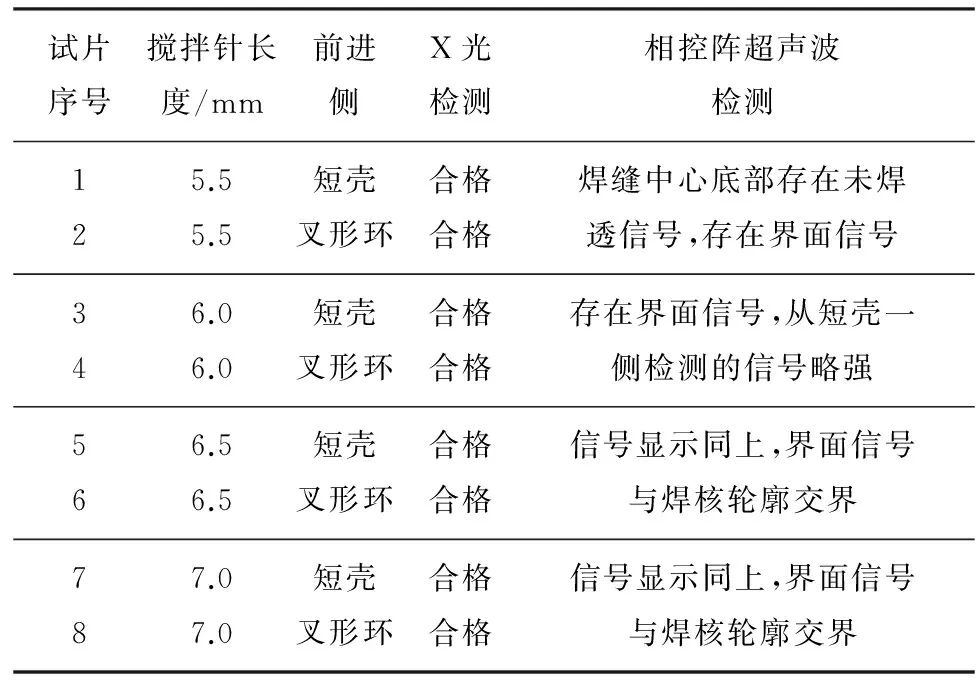

从图3可以看出锁底焊缝正面成型良好,光滑平整,两侧飞边量均匀,表面鱼鳞纹均匀明显。从图3(c)可看出叉形环内型面未受较大热影响。表1为试片的X光和超声相控阵无损检测结果。

图3 采用搅拌摩擦焊技术焊接的锁底试片成型

表1 试片的X光和超声相控阵无损检测结果

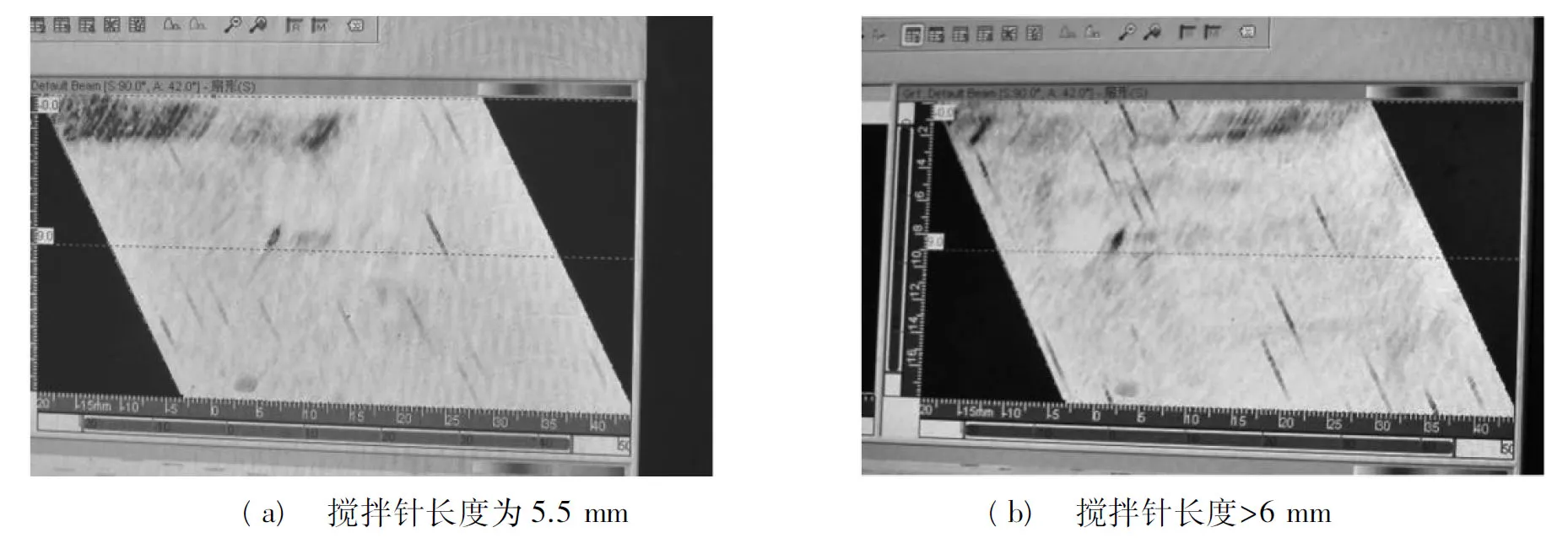

可以看出,X光检测结果符合Q/ZB 824—2008的I级接头要求。由于1#~2#试片的搅拌针长度为5.5 mm,锁底接头的对接部分未完全焊透,因此在焊缝根部存在未焊透信号,且搭接界面也有信号显示[图4(a)]。3#~8#试片的搅拌针长度≥6 mm,锁底接头的对接部分完全焊透,因此焊缝内部质量均符合技术条件要求,但是其搭接界面与焊核的交界处均存在信号显示,尤其是超声波声束从短壳一侧入射时的信号较为强烈[图4(b)]。

从1#~8#试样上各取8个子样用于拉伸性能测试(表2)。可以看出:4#试片的综合性能最优,即当搅拌针长度与叉形环槽深度相当,且叉形环位于焊缝前进侧时的接头力学性能最优[1,3],接头抗拉强度可以达到300 MPa以上,延伸率超过3.5%。

图4 不同搅拌针长度焊接的锁底焊缝的超声相控阵检测结果

表2 1#~8#试片的力学性能测试结果

3 锁底接头装配界面缺陷信号的判读分析

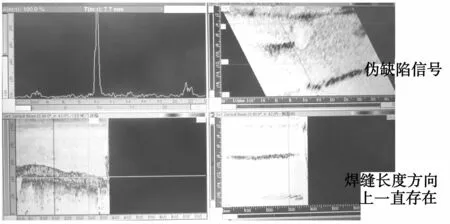

与对接接头的搅拌摩擦焊缝相比,锁底接头(3#~8#)焊核与原始装配界面的交界处总会出现类似缺陷信号显示,并向焊缝宽度方向略有延伸,且整条焊缝一直存在(图5)。

(a) 锁底接头超声相控检测结果

(b) 对接焊接头检测结果

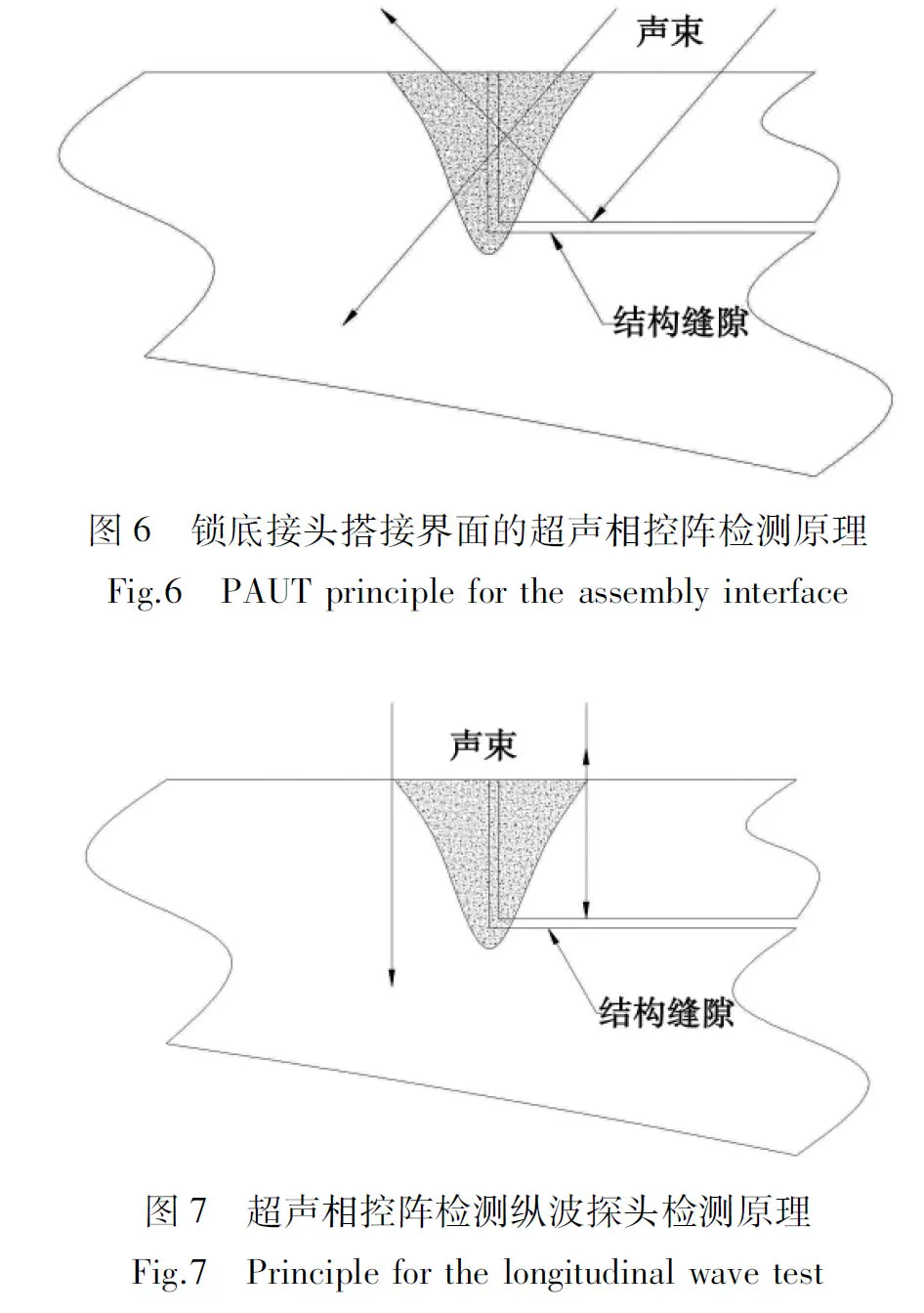

根据超声检测原理(图6),声束斜入射到锁底结构缝隙,声束将被反射,不被探头接收,不会产生信号[4]。对所有锁底焊试片进行金相剖切,发现在焊接时受到高温及挤压后,原始装配界面靠近焊核部位缝隙表面变粗糙,甚至变形,导致声束返回被探头接收,产生伪缺陷信号。由于粗糙、变形位置只是接近焊核部位,其他部位结构缝隙不受影响,正可解释超声相控阵检测图像中,只有靠近焊核部位出现伪缺陷信号,向外延伸处无信号。为验证伪缺陷信号为结构缝隙,通过超声相控阵纵波探头进行了检测分析(图7、图8)。根据纵波检测原理,声束垂直入射到结构缝隙将沿原路经被返回,探头接收到信号,而无结构缝隙处声束将入射到底面,产生底波[5]。参考检测图中B扫描图(剖面)和C扫描图(俯视面),以目前的研究看,可以确定检测到的伪缺陷信号结构为缝隙信号。

图8 锁底接头的纵波探伤结果

4 Φ3 350 mm贮箱箱底组合件制造

4.1 立式帽装方式制造箱底组合件

采用立式帽装方式制造箱底组合件的思路,如图9所示。

图9 立式帽装方式制造箱底组合件

该方案主要由椭球模胎、锁紧螺母、中心立轴、轴向压紧工装、压块和调节螺杆、叉形环下端约束装置、调节轴套等7部分组成。立式状态下套装好前(后)短壳与箱底后,焊接主机处于横焊位置进行锁底环缝焊接。以下介绍各组成部分的功能。

(1)模胎的外型面与椭球箱底的内型面一致,因此模胎可以作为锁底环缝的一体化背部内撑工装。由于锁底环缝不焊透,带锁底结构的叉形环本身可以起到一定的内撑作用,因此当箱底安装到位后,锁底环缝与背部内撑的贴合容易保证。

(2)中心立轴与模胎中心相连,在中心立轴上套装轴向压紧体,并通过锁紧螺母将其与中心立轴紧固。在轴向压紧体上安装有60个压块和60个调节螺杆,通过调节螺杆调整压块的相对位置直至与短壳端框平面接触,从而起到调节锁底环缝间隙的作用及锁底环缝的平面度。同时调节螺杆采用T型螺纹,具有自锁功能,可以防止间隙扩大。

(3)该工装上通过安装一定数量且不同高度的调节轴套,进而实现不同高度的短壳与箱底的锁底环缝的焊接。

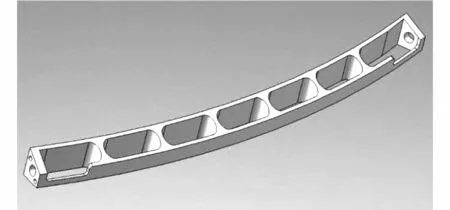

(4)为了解决先焊接锁底环缝容易导致叉形环大端周长扩大的问题,采用分体式刚性紧固装置(图10)来安装在叉形环大端外表面以及短壳一侧的外表面,一方面保证焊接后叉形环大端周长,另一方面保证锁底环缝的装配精度(主要是错边)。分体式刚性紧固装置由12个刚性紧固弧块组成,其内型面与叉形环及短壳的外表面相似,中间镂空,彼此之间采用导向销定位和螺栓连接(图11),同时在靠近焊缝的一边加工出倾角,方便搅拌主轴加工及焊接观察。值得说明的是,这种刚性紧固装置对叉形环大端原有周长具有一定程度的适应性,同时其紧固效果介于刚性紧固链与琴键压紧机构之间,便于拆装,方便使用。

图10 用于保证锁底环缝装配精度及保障叉形环大端周长的分体式刚性紧固装置

图11 刚性紧固弧块及连接方式

4.2 锁底环缝搅拌摩擦焊接验证

4.2.1 锁底环缝试验件准备

以某型号二级氧箱后底组合件为研究对象,椭球箱底液压、气密试验合格后,机加工锁底结构,如图14所示。短壳高度为750 mm,短壳锁底环缝内型面周长比箱底锁底外型面周长小2~2.5 mm,以达到紧配合的装配效果。

(a) FSW焊接箱底

(b) 机加锁底(不带焊漏槽)

(c) 机加锁底(不带焊漏槽)

(d) 短壳

4.2.2 锁底环缝试验件装配

将搅拌摩擦焊椭球箱底套装在模胎上,通过整体压环将箱底初步安装到位。将短壳吊装并套装在箱底上,人工使得短壳套装在箱底的锁底槽内。将调节轴套、轴向压紧、锁紧螺母安装到位,通过调节360°方向上的60套压块和调节螺杆,保证装配间隙、环缝平面度,并使得锁底环缝达到理论装配高度,保证叉形环内型面与模胎紧密贴合。之后在叉形环大端处和短壳锁底一侧安装分体式刚性紧固装置,保证装配错边以及防止焊接时叉形环大端外扩。从实际装配效果看,装配错边和间隙均可以控制在0.5 mm左右。装配流程及效果见图13。

(a)、(b) 套装箱底至模胎

(c)、(d) 安装短壳及装配精度保障工装

(e) 装配错边

(f) 装配间隙

4.2.3 锁底环缝焊接

采用“分段交叉定位焊+360°定位焊+正式焊接”的工艺方法进行锁底环缝的焊接。正式焊接时,搅拌针长度为6.0 mm,叉形环位于焊缝前进侧,ω=800 r/min,υ=150 mm/min。图14为锁底环缝焊接过程、焊缝外观及回抽结束位置的成型情况。

(b) 360°连续定位焊

(c) 正式搅拌摩擦接锁底焊缝

(d) 回抽结束位置

4.2.4 锁底环缝检测

超声相控阵检测结果显示,近11 m长的锁底环缝内部质量符合QJ 20044—2011技术条件的I级接头质量要求,环缝检测时装配界面与焊核的交界处始终存在信号显示,这是锁底接头固有的。锁底试验件吊离工位后,X射线探伤结果也是一次合格,符合QJ 20043—2011技术条件的质量要求。同时锁底环缝焊接前、后的叉形环大端周长没有发生变化。这也说明叉形环大端在分体式刚性紧固装置的约束下,采用搅拌摩擦焊技术进行锁底环缝焊接,既可以保证焊缝内部质量,也可以保证叉形环大端型面不发生显著变化。

图15 锁底环缝试验件整体形貌

5 结论

(1)对熔焊锁底接头结构进行了搅拌摩擦焊工艺适应性设计,取消了背部焊漏槽和正面焊接坡口;

(2)当叉形环位于焊缝前进侧,搅拌针长度与短壳板材厚度相当时锁底接头力学性能最优,拉伸性能可以达到300 MPa以上,延伸率均超过3.5%;

(3)锁底接头焊核与原始装配界面交界处出现的类似缺陷信号是由于焊接时受到高温及锻压力作用,原始装配界面靠近焊核部位缝隙表面变粗糙,甚至变形,导致声束返回被探头接收而产生的。因此该信号可以不当作缺陷信号判读。

(4)确立了立式帽装方式实现锁底环缝的装配焊接方案,研制了可以有效保证锁底环缝装配间隙、错边、环缝平面度、贴合度以及叉形环大端周长的工装;

(5)研制了首个锁底环缝搅拌摩擦焊试验件,锁底环缝的X射线探伤、超声相控阵检测结果一次合格。焊接前后叉形环大端周长没有发生显著性地变化。

[1] 郝云飞,王国庆,厉晓笑,等.焊透深度和前进侧位置对FSW贮箱锁底接头性能的影响[J].宇航材料工艺,2014,44(6):31-35.

[2] 姚君山,周万盛,王国庆,等.航天贮箱结构材料及其焊接技术的发展[J].航天制造技术,2002(5):17-22.

[3] 郝云飞,王国庆,周庆,等.运载火箭铝合金贮箱全搅拌摩擦焊接工艺及应用[J].宇航材料工艺,2016,46(6):11-20.

[4] 李健,郭薇,杨晓霞,等.超声相控阵检测CFRP缺陷识别方法[J].天津大学学报,2015(8):750-755.

[5] 路浩,张铁浩,邢立伟,等.搅拌摩擦焊缺陷相控阵探测技术研究[J].焊接,2014(4):65-71.

Application of Friction Stir Welding Technology to Lock Circumferential Weld of Launch Vehicle Tank

HAO Yunfei LI Xiaoxiao WEI Ruigang MA Jianbo WANG Kai

(Capital Aerospace Machinery Company, Beijing 100076)

This paper clarified the key problems in the application of the friction stir welding technology to the lock circumferential weld of the tank. Firstly, the conventional structure of the lock joint used to fusion welding must be redesigned, and the back welding groove and the front welding groove were eliminated. The results showed that the mechanical properties of the lock joint presented the best performance when the length of the pin was equal to the thickness of the short shell, and the fork ring was located on the advancing side of the weld. The results of ultrasonic phased array analysis showed that the signal display existing at the interface of assembly interface and welding nugget can not be interpreted as the defect signal. The vertical assembly welding scheme is used to assemble and weld the lock circumferential weld, and a set of tooling is developed to assure the assembly clearance, the wrong side, the flatness of the weld, and so on. The friction stir welding technology has been applied to the lock joint of theΦ3350 mm tank has been realised, and its nondestructive test results and geometrical dimension met the design requirements.

Friction stir welding,Lock circumferential weld,Key technics,Application

2016-12-22;

2017-01-19

郝云飞,1984年出生,硕士,高级工程师,主要从事搅拌摩擦焊、摩擦塞补焊等研究工作。E-mail:haoyunfei1234@163.com

TG4

10.12044/j.issn.1007-2330.2017.03.011