基于粒子群算法的低碳铬铁磷含量预测研究

邱 东,刘明硕,郭红涛

(长春工业大学 电气与电子工程学院,吉林 长春 130012)

基于粒子群算法的低碳铬铁磷含量预测研究

邱 东,刘明硕,郭红涛

(长春工业大学 电气与电子工程学院,吉林 长春 130012)

低碳铬铁合金冶炼是一种高耦合多相位的物理化学过程,磷是其工艺过程中影响铬铁合金产品质量的主要杂质之一。为实现降低磷含量并提高铬铁合金的产品质量,以神经网络预测理论为指导,以RBF人工神经网络作为AOD炉冶炼过程预测和系统辨识的途径,基于某铁合金公司的生产样本数据,建立了磷含量的神经网络在线预测平台,将其预测的输出值与实际样本值之间的灰色关联度作为研究的目标函数,并利用改进的粒子群算法(PSO)解决了一般RBF神经网络出现局部最优的问题,使得磷含量预测误差明显减少,实现了对磷含量的优化控制。研究结果表明,所建立改进的PSO优化预测控制模型精度提高到95.4%,分散度在±0.003%之内,为改进冶炼工艺、提高铬铁合金产品质量提供了重要的预测手段。

粒子群算法;RBF神经网络;AOD炉;预测控制

0 引 言

AOD炉冶炼过程复杂难控,涉及多种反应界面。在实际生产中,低碳铬铁的冶炼受测试手段及生产条件的限制,很难去建立控制过程精确的模型。随着检测和控制技术的发展,AOD炉控制模型得到不断改善,但限于冶炼过程中存在很多无法明确表达的过程参量,使得模型难以实现。伴随神经网络理论应用的逐渐成熟,将其理论结合预测控制算法引入到静态控制中[1]。由于AOD炉的在线预测多止步于辨识预测,且未能实现进一步的优化,因此利用静态模型结合神经网络预测模型的控制方式进行深入研究。重点以预测控制理论为依据,建立基于神经网络预测模型并加以优化控制,从而提高铬铁合金磷含量的在线预测控制精度[2]。

基于神经网络预测控制是以RBF网络为被控系统的辨识预测模型,同时采用粒子群优化算法对其控制输入进行优化,提高优化精度[1]。该研究依据某铁合金公司的实际工艺技术和生产数据,构建RBF网络作为预测控制器中的系统辨识模型,采用粒子群优化算法作为预测控制器的优化算法,并把网络的磷含量输出值和实际值的灰色关联度作为适应度函数。预测方法的研究考虑了样本输出值的整体性,有效避免局部最优,从而实现了对AOD炉磷含量的预测控制[3]。

1 神经网络预测控制系统结构

神经网络预测控制是基于神经网络预测模型的控制,满足符合AOD炉冶炼控制系统期望的稳定性能[4]。控制分为两阶段:首先进行系统辨识,建立磷含量在线预测过程的神经网络辨识预测模型;其次实现优化控制,对最优系统性能的控制输入进行寻优选择[5]。

图1中,yr为系统期望值;yp(k)为系统在最优控制下的实际输出;ym(k)为神经网络辨识预测模型在可能的控制信号u'(k)下的实时响应。

图1 神经网络预测控制框图

2 基于PSO的RBF神经网络辨识预测模型

RBF神经网络属于前向神经网络类型,已被证明是通用函数逼近器。其网络结构简单、训练简洁且学习收敛速度快,能对任何非线性函数进行局部逼近,因此广泛用于复杂系统建模。研究应用PSO优化神经网络,以改善径向基神经网络的局部最优,建立了如图1所示的神经网络预测模型[6]。

2.1 RBF神经网络模型

由输入层、隐含层和输出层构成的一般径向基神经网络结构如图2所示。输入层作用仅仅是传输信号;第二层为隐含层,其对激活函数的参数进行调整,采用非线性优化策略;第三层为输出层,采用线性优化策略,因此学习速度快。

径向基神经网络中常用的函数取高斯基函数,因此径向基神经网络的激活函数为:

(1)

其中,hj为第j个隐层节点的输出;X为一个n维的输入向量;Cj为中心向量;bj为基宽参数;n为径向基层神经元数。

图2 RBF神经网络结构图

式(1)中,隐层节点的输出非负且不超过1,且输入样本的高斯函数的中心距离越小,输出越大。如图2所示,可得到网络的输出为:

(2)

其中,W为隐含层到输出层的连接权值。

以某铁合金公司实际生产数据为测试样本,利用五数总括法除去不合理数据。根据AOD炉的实际冶炼工艺,采用多维互信息理论确定冶炼中磷含量单输出辨识模型的输入因子为铁水磷含量(%)、铁水碳含量(%)、铁水硅含量(%)、石灰石加入量(Kg)、供氧时间(min)、铁水温度(℃)等。

2.2 改进的PSO算法

PSO算法是模拟鸟群飞行觅食行为的研究,具有简单易实现、收敛速度快、能够记忆个体最优和全局最优信息等特点,广泛应用于工业过程控制优化中,并取得了理想的效果[7]。但基本粒子群算法也存在一些不足,如局部搜索能力较差、搜索精度不高、容易陷入局部最优解等,因此引入压缩因子及遗传算法中的变异思想进行改进[8]。引入压缩因子后可以平衡粒子群的全局搜索能力和局部开发能力,遗传算法的引入易找到全局最优[9]。重新定义后的粒子状态更新公式为:

(3)

(4)

(5)

(6)

2.3 改进的PSO-RBF网络混合优化策略

2.3.1 改进PSO的粒子维数

构建改进PSO粒子的维度搜索空间和需要优化的神经网络预测模型之间的映射。若网络结构为m-n-q,则粒子的维数为:m×n+n×q+n+q。

2.3.2 适应度函数

将每次测试时产生的结果与真值之间的灰色关联度作为目标函数,即灰色关联度越大,越是接近。在磷含量的过程控制中,若其中两个因素的变化趋于一致,则二者关联程度较高[10]。以灰色关联度函数作为改进粒子群优化算法的适应度函数:

(7)

(8)

(9)

其中,Y0={y0(k)|k=1,2,…,n};Yj={yj(k)|k=1,2,…,n,j=1,2,…,m};fi和f0i分别为第i组测试输出值和对应的实际值。

2.3.3 PSO优化RBF网络算法

PSO优化RBF网络算法[11-13]流程图如图3所示。

图3 PSO优化RBF网络算法流程图

3 仿 真

3.1 神经网络预测模型的确定

依据AOD冶炼低碳铬铁合金生产工艺和现场数据,建立RBF神经网络预测模型。输入层选择6个节点,分别对应影响冶炼低碳铬铁中磷含量的控制变量;输出层节点为磷含量。隐含层神经元数量是从0个神经元开始训练,通过检查输出误差使网络自动增加神经元。每次循环使用,将网络产生的最大误差所对应的输入向量作为权值向量,产生一个新的隐含层神经元,然后检查新网络的误差,重复此过程直到达到误差要求或最大隐含层神经元为止[14]。

3.2 参数设置

RBF神经网络隐层激发函数选为高斯函数,网络参数采用以下方法:

(10)

(11)

其中,θj为第j组全部样本;x为输入;cj为高斯函数的中心;σj为高斯函数的方差;Nj为j组样本数。

此外,将需要优化的参数初值整合到一个向量中,作为改进PSO要求的寻优位置向量,并采用浮点编码。改进PSO的实现,其设置为初始权重wmax=0.9,最终权重wmin=0.4,c1=2.8,c2=1.3。粒子群规模一般取20~40即可取得好的结果。

3.3 仿真比较分析

根据AOD冶炼低碳铬铁合金的实际生产数据,筛选掉异常数据,然后在测试数据中随机选取80炉数据用于所构建的RBF网络学习。其中以60炉适于建模的实际生产数据进行网络训练,余下20炉用作测试,见表1。运用Matlab软件编程,进行仿真。

表1 测试样本

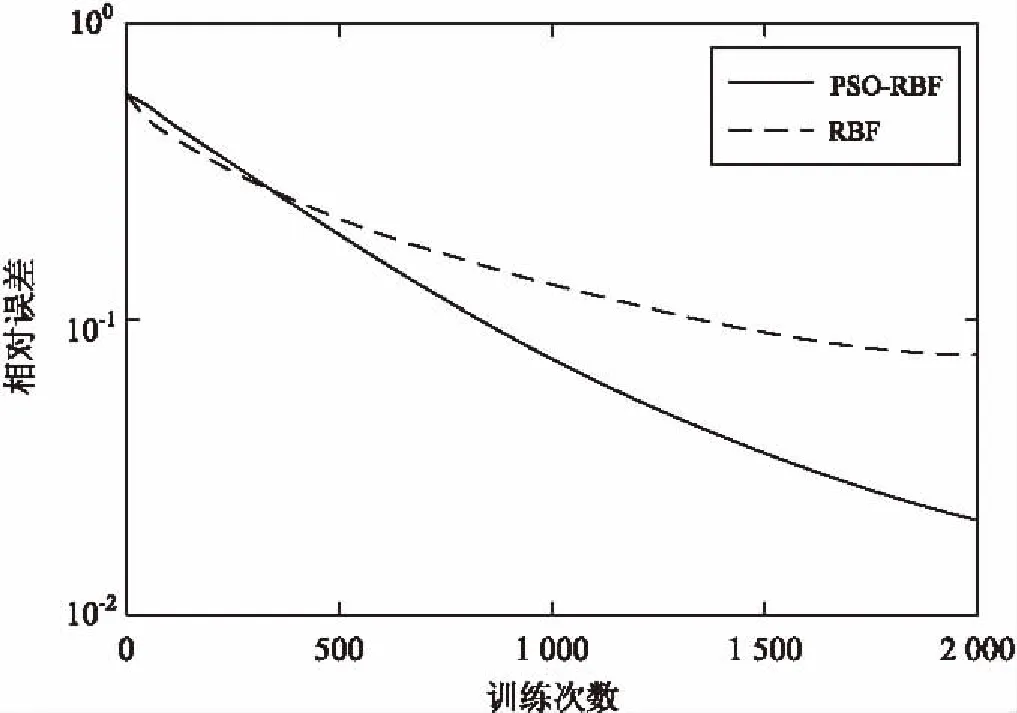

将优化后的模型与普通RBF神经网络预测模型的相对误差进行比较,以验证提出方法的有效性,比较结果如图4所示。由此,随着迭代次数增加,采用改进PSO-RBF神经网络预测值的相对误差比RBF网络预测值的相对误差小,其学习效果更好,同时说明了其优化后的有效性。

图4 不同算法下相对误差与训练次数关系

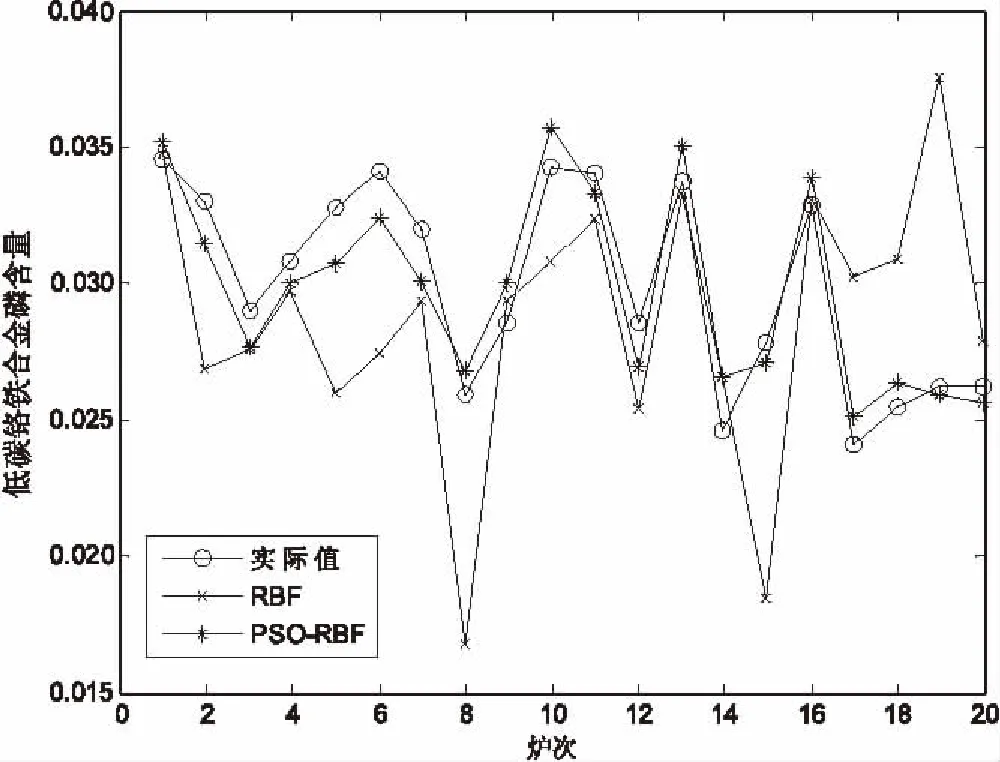

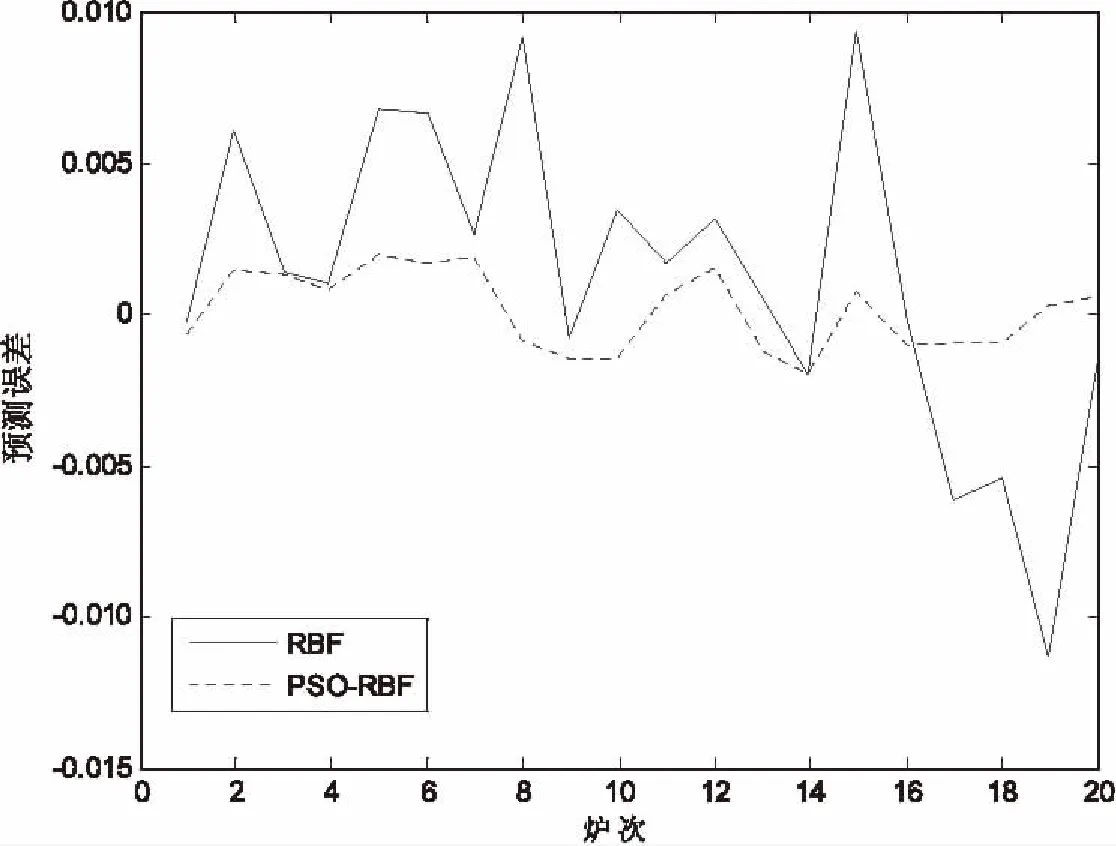

在仿真中使用RBF算法训练50次时,隐层神经元个数增加到最大。为此提出的改进PSO算法可以达到更优的辨识精度,且减少了陷入局部最优的几率。此外改进PSO-RBF网络预测充分利用了样本的多样性,达到了较好的预测效果。采用改进PSO-RBF网络预测控制和RBF神经网络预测控制进行Matlab仿真,其预测结果如图5、6和表2所示。可知,磷含量预测控制误差设定为±0.001%,其控制效果提升5.7%,误差设定在±0.003%内时的控制效果提升9.7%。

图5 RBF网络预测与改进PSO-RBF网络预测结果对比

图6 RBF网络预测与改进PSO-RBF网络预测误差对比

表2 RBF神经网络预测控制优化前后的预测精度 %

4 结束语

为提高低碳铬铁合金的产品质量和生产效率,构建了基于改进PSO-RBF混合优化的预测模型,以提高AOD冶炼低碳铬铁磷含量的在线预测精度,并同时减少测温取样的倒炉次数。

仿真结果表明,磷含量预测精度提高到95.4%,分散度控制在±0.003%之内,提出算法具有较好的预测精度和较高的研究价值。

[1] 许 刚,雷洪波,李惊鸿,等.转炉炼钢终点控制技术[J].炼钢,2011,27(1):66-70.

[2] Lytvynyuk Y,Schenk J,Hiebler M,et al.Thermodynamic and kinetic model of the converter steelmaking process.part 2:the model validation[J].Steel Research International,2014,85(4):544-563.

[3] 张刚林,甘 敏,董学平,等.全局优化RBF网络的一种新算法[J].控制工程,2012,19(3):459-461.

[4] 乔俊飞,韩红桂.RBF神经网络的结构动态优化设计[J].自动化学报,2010,36(6):865-872.

[5] Xi Y G,Li D W,Lin S.Model predictive control-status and challenges[J].Acta Automatica Sinica,2013,39(3):222-236.

[6] Dalamagkidis K,Valavanis K P,Piegl L A.Nonlinear model predictive control with neural network optimization for autonomous autorotation of small unmanned helicopters[J].IEEE Transactions on Control Systems Technology,2011,19(4):818-831.

[7] Trelea I C.The particle swarm optimization algorithm:convergence analysis and parameter selection[J].Information Processing Letters,2003,85(6):317-325.

[8] 徐小平,钱富才,刘 丁,等.基于PSO算法的系统辨识方法[J].系统仿真学报,2008,20(13):3525-3528.

[9] 高海兵,周 驰,高 亮.广义粒子群优化模型[J].计算机学报,2005,28(12):1980-1987.

[10] 徐 兰,方志耕,刘思峰.基于粒子群BP神经网络的质量预测模型[J].工业工程,2012,15(4):17-20.

[11] 穆朝絮,张瑞民,孙长银.基于粒子群优化的非线性系统最小二乘支持向量机预测控制方法[J].控制理论与应用,2010,27(2):164-168.

[12] 李秀英,韩志刚.一种基于粒子群优化的非线性系统辨识方法[J].控制与决策,2011,26(11):1627-1631.

[13] 胡桂武.基于广义遗传粒子群优化算法的供应链优化求解[J].计算机应用,2008,28(11):2840-2843.

[14] 邱 东,戴文娟.基于RBF神经网络的转炉冶炼中低碳铬铁冶炼终点磷含量预报模型研究[J].计算机测量与控制,2014,22(9):3020-3023.

Investigation on Prediction of Phosphorus Content of Low Carbon Ferrochrome with Particle Swarm Optimization

QIU Dong,LIU Ming-shuo,GUO Hong-tao

(School of Electrical and Electronic Engineering,Changchun University of Technology,Changchun 130012,China)

Low carbon ferrochrome smelting is a physical and chemical processing with extreme coupling and multiphase.The discretion of the phosphorus' impurity content is an important factor which affects the quality of ferrochrome products.In order to reduce the content of phosphorus and raise the quality of ferrochrome,based on the production sampling data from a ferroalloy company,an online prediction platform of neural network of phosphorus content is set up with the neural network prediction theory as the guidance and RBF neural network as the approach of AOD furnace prediction and system identification.The gray correlation between predicted ouput and actual sampling is selected as the objective function.At the same time,the modified Particle Swarm Optimization (PSO) has been used to solve an local optimization problem of the general neural network,appratent reduction of predictive error of phosphorus content and implementation of its optimized control.The simulation results show that the optimization control model is 95.4% within the dispersion of ±0.003%,which has realized effectively phosphorus content optimal control,which can provide an important theoretical support for improving the quality of low carbon ferrochromium.

PSO;RBF neural networks;AOD furnace;predictive control

2016-07-06

2016-10-19 网络出版时间:2017-04-28

吉林省科技发展计划项目(20120420)

邱 东(1969-),男,博士,教授,硕士研究生导师,研究方向为智能测试与优化;刘明硕(1987-),男,硕士研究生,研究方向为智能测试与优化。

http://kns.cnki.net/kcms/detail/61.1450.TP.20170428.1703.054.html

TF533.2

A

1673-629X(2017)06-0142-04

10.3969/j.issn.1673-629X.2017.06.029