CFRP加固冷弯薄壁C型钢长构件的轴压承载力

唐红元+王灿军+潘毅+王忠凯+胡志鹏

摘要:为了研究CFRP加固冷弯薄壁C型钢长构件的承载能力,对腹板和翼缘均粘贴CFRP的试件进行了轴心受压加载试验。7根长度均为1 400 mm的试件,其中1根为未加固的控制试件,其余6根封闭缠绕外贴50 mm宽CFRP间距为50、100、150 mm 3种情况,层数为1层和2层。试验结果表明,在轴心荷载作用下的破坏模式为整体弯扭失稳,与控制试件相比,加固后试件的稳定极限承载力均有不同程度的提高;当CFRP间距与腹板高度的比值小于1时,加固效果较理想,且2层CFRP的加固效果好于1层。最后,采用有限元对模型进行数值模拟,对比试验数据和数值模拟结果,二者吻合较好。

关键词:冷弯薄壁C型钢;加固;整体稳定;轴心受压

中图分类号:TU392.1;TU317.1文献标志码:A文章编号:16744764(2017)03005008

Abstract:To study the stability capacity of long coldformed thinwall channel columns reinforced with CFRP, the axial compression loading test was carried out on them with CFRP around their webs and flanges. Seven columns, which are 1 400 mm long each, are consisted with one initial specimen and six strengthened with 50 mm width CFRP. The CFRP space is divided into three sorts, 50 mm, 100 mm and 150mm. And the CFRP layer has two kinds: one and two layers. The experimental results show that the global buckling happens to all the specimens. All the ultimate bearing capacity of the reinforced members is improved in different degrees. Meanwhile, the effect of the reinforced specimens wrapped with two layers CFRP is better than the others wrapped with one layer CFRP. Finally, based on the experiment, the numerical simulation is carried out, and the test and numerical results show in good agreement.

Keywords:coldformed thinwall channel column; strengthening; global buckling; axial compression

關于CFRP(Carbon Fiber Reinforced Polymer,简称CFRP)加固钢结构的研究,已经取得了许多有益的成果[13],主要集中在3个方面:一是采用CFRP加固受弯钢梁,包括受损钢梁的加固[48]和无损钢梁的加固[911],加固后钢梁的极限承载能力都有不同程度的提高;二是采用CFRP加固轴心受压钢构件[1218],主要对象是T形、H形、圆钢管和方钢管等截面试件,加固后的受压构件提高了翼缘局部屈曲、腹板局部屈曲和整体弯扭屈曲的承载能力;三是采用CFRP提高钢结构的疲劳强度[1920],加固后构件的剩余疲劳强度均出现成倍增长。然而,对于外贴CFRP加固其它截面形式,如冷弯薄壁C型钢的研究则鲜有涉及。冷弯薄壁C型钢由于肢宽壁薄,且截面单轴对称,在外荷载作用下,极易发生局部失稳和整体失稳破坏。虽然冷弯薄壁C型钢截面较少用于轴心受压构件,但是在外贴CFRP后,该类型构件在轴心受压状态下,其受力性能是否发生改变,值得进一步展开研究和探索。基于此,笔者对外贴CFRP加固冷弯薄壁C型钢长构件进行轴心受压试验,研究外贴CFRP后的冷弯薄壁C型钢长构件的极限承载力和最终破坏模式,并比较CFRP层数和横向外贴间距对加固效果的影响。

1试验概况

1.1材料性能

试验采用Q235冷弯薄壁C型钢,钢材的弹性模量为2.02×105 MPa,泊松比μ为0.33。根据文献[21]的相关规定进行检测,其屈服强度为305.8 MPa,抗拉强度为418.5 MPa。CFRP材料性能如表1所示,粘贴胶为环氧树脂胶,其中胶水与固化剂的配合比为3∶1。

1.2试件设计

考虑CFRP外贴间距和层数两个因素,采用正交试验的方法进行试件设计。试验共有7根试件,试件长度L为1 400 mm,其中1根为未粘贴CFRP的试件,用做对比。CFRP布宽度为50 mm,层数分为1层和2层。试件的基本情况如表2所示。

由于冷弯薄壁C型钢腹板和翼缘的边缘约束条件与H型截面构件的腹板和翼缘类似,根据《钢结构设计规范》(GB 50017报批稿)[22]第7.3.1条,不出现局部失稳的前提为

将表2中的参数代入式(1)和(2),均满足不出现局部失稳的要求。因此,该批试件在轴心受压荷载作用下,按照《钢结构设计规范》(GB50017报批稿)应该都先出现整体弯扭失稳。

为加载方便,在每个试件的两端分别焊接一块120 mm×60 mm×5 mm钢板。为减少不必要的约束,焊接时只将端板与C型钢的腹板处做点焊处理。粘贴CFRP的试件如图1(a)所示,CFRP的外贴方式见图1(b)。

1.3测点布置

为了量测试件腹板和翼缘的变形,测微计和应变片的测点布置如图2所示。此外,在加载装置的两侧各设一台摄像仪,以记录加载全过程。

1.4加载方案

试验采用50 t压力试验机进行加载。在试件的两端各布置一刀铰支座,以保证试件两端铰接,如图3所示。加载前,预先在端板上标记C型钢截面的形心,将刀铰支座通过C型钢截面的形心,保证试件的轴心受压。

根据轴心受压两端铰接构件的欧拉临界力公式对试件进行稳定承载能力估算,临界荷载Pcr=57.5 kN。根据预估荷载制定试验的加载等级:预加载取预估荷载的5%,缓慢加载;正式加载阶段取预估荷载值的10%为一级,每级荷载停2~3 min,用以观测应变及位移;当加载至40 kN时,以1 kN每级的荷载连续缓慢加载至试件发生失稳破坏。

2试验现象及结果分析

2.1试验现象

每个试件的翼缘侧面、腹板内侧和外侧的破坏模式,如图4所示。

试件C0:在加载初始阶段,试件处于弹性受力阶段,试件整体几乎没有变形。腹板外表面测微计①的位移随荷载的增加呈线性变化,翼缘处测微计③和④的位移变化则较慢,说明在弹性阶段试件的主要变形集中在腹板处。当加载到31 kN时,测微计①的位移开始随着荷载的增加而急速增加。此后,调整荷载级别,当加载到46 kN时,腹板中间部分已有较大弯曲,接着翼缘也出现局部鼓曲,试件不能继续承受荷载。通过后期整理数据,试件的承载能力极限为47.75 kN,腹板测点①的最大水平位移为4.789 mm,观测到试件的破坏是整体失稳先于翼缘的局部屈曲失稳。试件破坏模式如图4(a)所示。

试件C1~C6加载过程中荷载与测点的关系大致与C0一致,最终破坏模式与C0基本相同。试件的破坏模式和极限承载力见表3。从图4可知,当试件发生破坏时,CFRP和钢材没有发生剥离,且翼缘的鼓曲位置不在同一高度,显示试件破坏时存在一定程度的扭转。

2.2试验的荷载变形曲线

根据试件外贴1层和2层CFRP的情况,将应变片和测微计所测的结果,包括腹板、翼缘的荷载变形(应变)曲线分别进行了比较和分析。需要说明的是,由于加载后期腹板水平位移增加较快,为避免损坏测微计,试验只测得部分位移下降段,但对整个试验的结果没有影响。

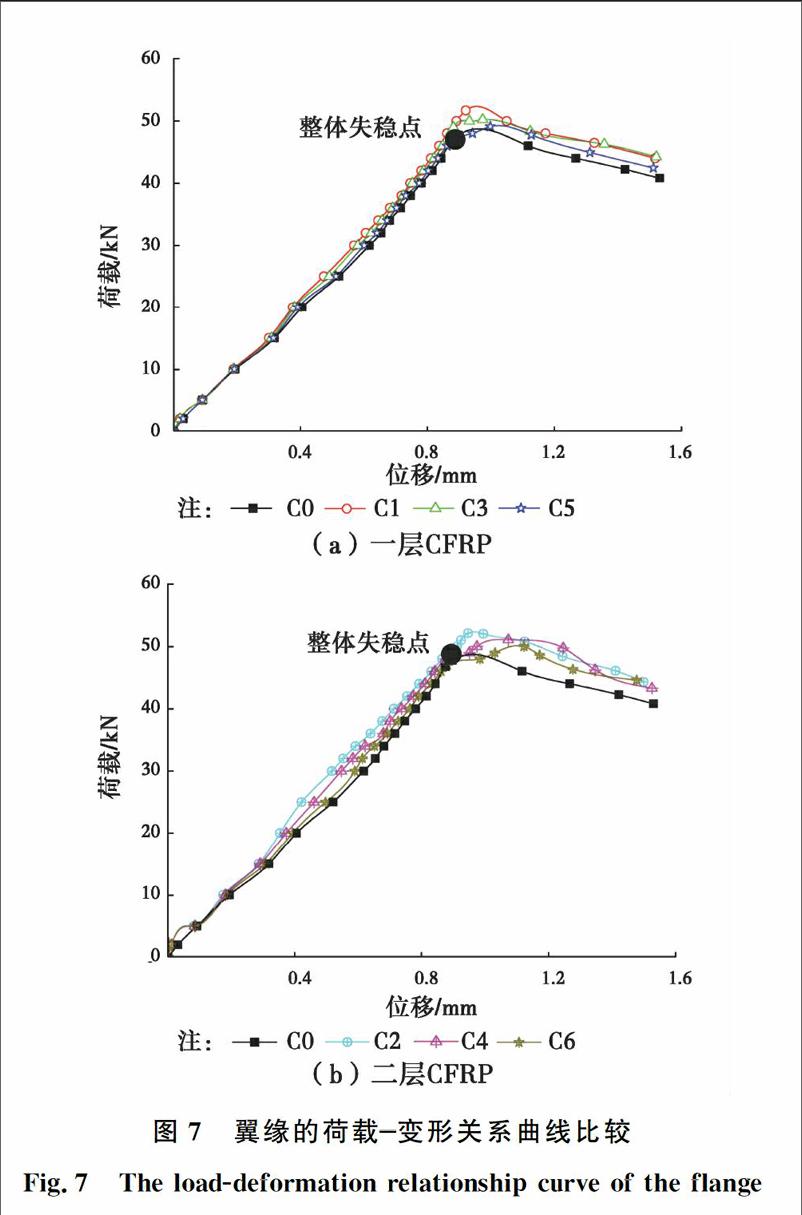

2.2.1荷载应变曲线腹板测点①的荷载应变曲线见图5。如图5所示,腹板应变开始与荷载为线性关系,后期为非线性。

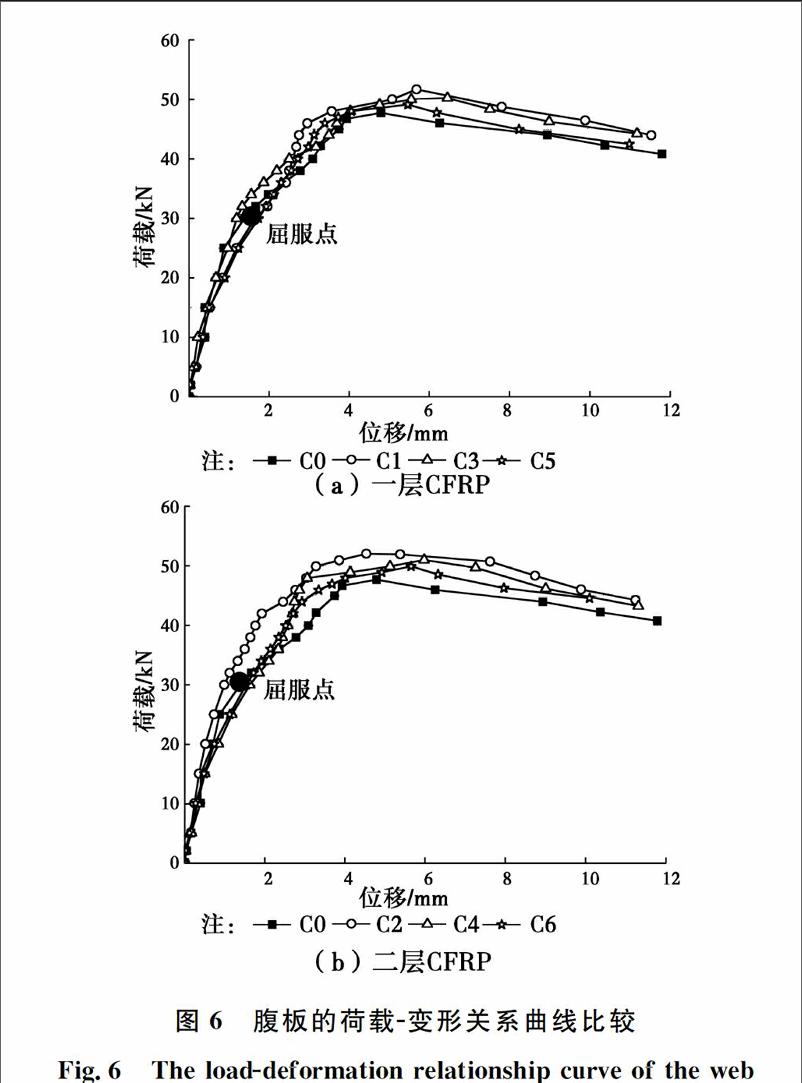

2.2.2腹板荷载变形曲线试件腹板的变形取测点①和②的水平位移平均值,其荷载和变形关系曲线如图6所示。

由图6中的曲线可以看出,当CFRP层数相同时,加载初期试件基本处于弹性阶段。此时,所有试件的腹板荷载变形关系曲线基本一致。随着荷载的增大,试件开始进入屈服阶段,加固后的试件腹板变形量小于C0。屈服阶段主要表现为荷载与位移由线性转为非线性关系。同时,CFRP间距越小,其变形越小。在屈服阶段时,CFRP间距越小,对试件的约束作用就越大。由图6可知,当试件发生破坏时,加固后试件的极限承载力虽然得到了一定的提高,但破坏时的变形相差不大。

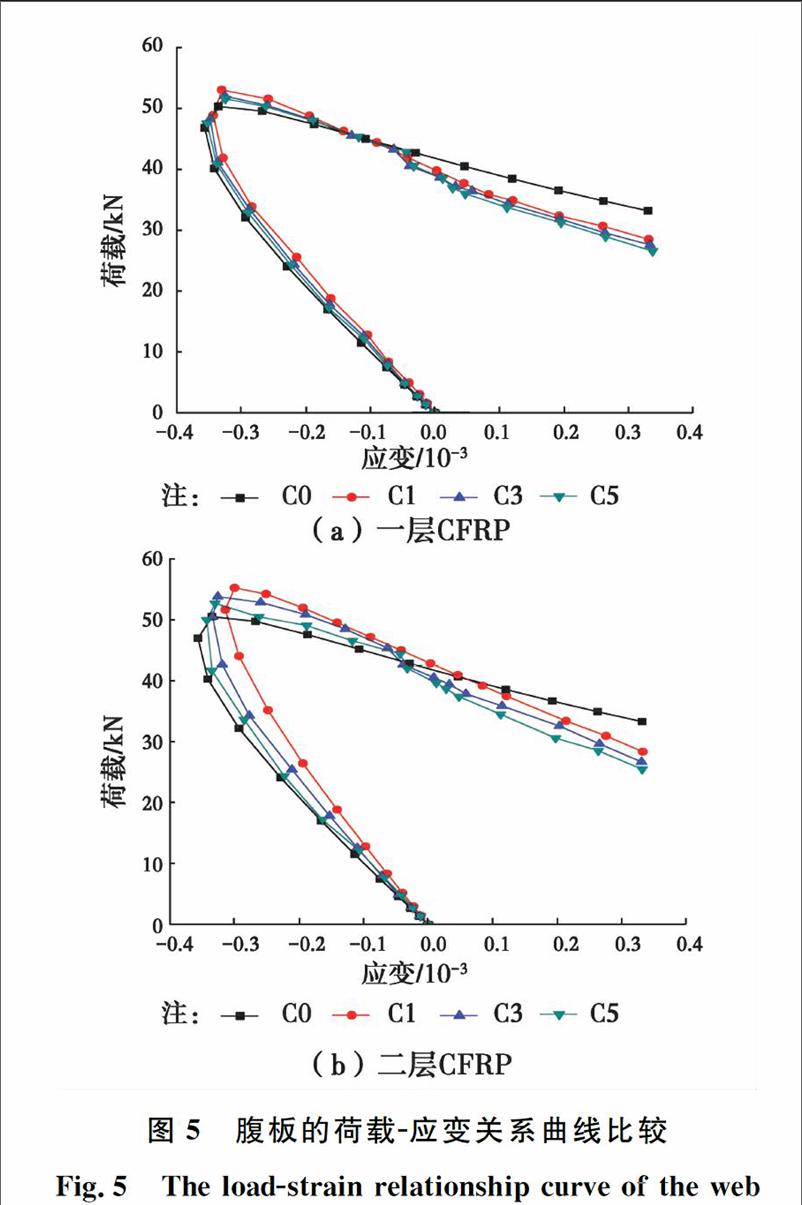

2.2.3翼缘荷载变形曲线试件翼缘的变形取测点③和④的水平位移平均值,其荷载变形关系曲线如图7所示。

在加载过程中,翼缘的荷载变形曲线基本相同。加载初期,试件基本处于弹性阶段。由于翼缘测点不在翼缘鼓曲最大处,试件翼缘测点变形均较小。在相同荷载作用下,试件整体失稳前,加固后的试件变形小于未加固试件;发生整体失稳后,则相反。整体失稳在翼缘的荷载位移曲线中,主要表现为承载力达峰值后,构件的承载力不能再增加,位移增加而承载力减小。

2.3试验结果

由前述可知,各试件最终破坏模式均为整体弯扭失稳,该结果与《钢结构设计规范》(GB 50017报批稿)中的相关规定吻合,试件的承载力结果见表3。ΔPu为C1~C6相对于C0的提高幅度。δ为CFRP净间距s与腹板高度hw的比值,见式(3)。

由表3可知,与C0对比,外贴CFRP的试件承载力都有一定的提高,2层CFRP间距50 mm的试件承载力提升幅度最大,1层CFRP间距150 mm的试件提升幅度最小,但试件的最终破坏模式均为整体弯扭失稳。

2.4CFRP间距和层数对极限承载能力的影响

为了说明CFRP间距对加固的影响,可以引入相邻CFRP净间距s与腹板高度hw的比值δ这一参数,如表达式(3)所示。

当CFRP的粘贴间距为50 mm时,C1和C2的极限承载能力分别提高了8.23%和9.13%。说明2层CFRP的加固效果優于1层CFRP,但二者相差仅为0.9%,增加幅度并不明显。即当δ约等于0.5时,增加CFRP层数尽管能提高试件的极限承载能力,但效果有限。当CFRP的粘贴间距为100 mm时,C3和C4的极限承载能力分别提升了5.20%和6.97%,二者相差为1.77%。即当δ约等于1时,增加CFRP层数有利于提高构件的极限承载力。当CFRP的粘贴间距为150 mm时,C5和C6的极限承载能力分别提升了2.85%和4.67%,二者相差为1.82%。即,当δ约等于1.5时,尽管极限承载力的提高幅度扩大,但由于极限承载力的绝对提高幅度较小,增加CFRP层数的加固效果并不好。

因此,当δ≤0.5和δ≥1.5时,增加CFRP的层数对极限承载力的提高有限;当0.5≤δ≤1.5时,增加CFRP的层数对极限承载力有提高作用。

3有限元数值模拟

3.1有限元模型建立

采用有限元软件ANSYS 12.0对构件进行数值模拟,冷弯薄壁C型钢采用Solid45单元,CFRP片材采用Shell181单元。钢材与碳纤维布CFRP之间的粘结胶层,由于试验中钢材与CFRP没有发生剥离和粘结滑移,因此,采用钢材与CFRP之间的节点耦合来模拟胶层的粘结作用,通过CPINTF命令使钢材和CFRP二者具有相同的位移。

对冷弯薄壁C型钢,初始缺陷包括残余应力和几何缺陷。由于对冷弯薄壁C型钢初始残余应力的研究较少,且笔者的研究重点在于对比CFRP对其轴压承载力的提高效果,故忽略残余应力缺陷的影响。对初始几何缺陷,根据《冷弯薄壁型钢结构技术规范》(GB 50018—2002)[23],整体初始弯扭变形幅值取为L/1 000。在分析构件的非线性性能时,首先对试件进行特征值屈曲分析,得到第1阶屈曲模态,然后将屈曲模态乘以L/1 000作为试件的整体几何初始缺陷。

为方便对试件施加约束和荷载,以试件两端截面形心处的节点为主节点,通过执行CERIG命令将端面的其他节点自由度与主节点自由度进行耦合处理,使得试件两端形成刚性面。由于试件所采用的单元为实体SOLID45单元,每个单元只有3个方向的平动自由度,而形成剛性面的CERIG命令却要求单元应当具有6个自由度。因此,采用在试件两端形心处建立2个关键点,关键点的单元采用MASS21(结构质点),该单元是一个具有6个自由度的点元素,其相关的单元属性采用与钢材相同的属性,不仅对结构最后的计算分析没有影响,且能利用其形成两端处的刚性面。

数值模拟中,约束试件两端的主节点在刚性面内的平动(Ux,Uy)和绕纵轴的转动(Rotz),沿轴线方向仅约束L=0处主节点的轴向位移(Uz)。在进行试件的特征值屈曲分析时,在L=14 m处的主节点上施加向下的单位荷载F=1 kN;在进行试件的非线性分析时,将特征值屈曲分析时所得到的一阶屈曲荷载作为作用力施加到L=1.4 m处的主节点上面。试件的有限元模型见图8。

分析求解时,采用弧长法进行非线性的收敛分析。同时,打开ANSYS中的大变形及自动荷载步,来增强分析的收敛性。对于求解的收敛准则通常有3种:位移、不平衡力和增量内能,笔者采用位移收敛。

3.2有限元模拟结果与试验值的对比

对比试验与有限元数值模拟的结果,其荷载位移曲线按1层CFRP和2层CFRP分别进行对比,具体结果见图9。

与试验结果相比,从屈曲阶段开始,对应相同的荷载级别,有限元分析的构件腹板处弯曲变形均偏小。在构件发生破坏时,试验测点的腹板变形也比理论分析偏大。出现这种现象的原因,首先,由于有限元分析中CFRP与钢材之间采用共用节点,共用节点模拟对相互间的节点位移有一定的限制;其次,试验构件在制作过程中存在一定制造误差,这使得试验结果与理论分析存在一定偏差。

对比试验和有限元模拟的极限承载能力,见表4,二者误差均在5.0%以内。因此,有限元模型可以用来较好地模拟CFRP加固冷弯薄壁C型钢轴压承载力。

4结论

通过对外贴CFRP加固冷弯薄壁C型钢长试件的轴心受压试验研究和数值模拟,得出以下结论:

1)横向外贴不同间距的CFRP对腹板和翼缘进行加固,试件的极限承载能力有不同程度的提高,但加固后试件的破坏模式并没有发生变化,均是整体弯扭失稳而导致试件丧失承载能力。

2)外贴CFRP的间距越小、层数越多,试件的极限承载能力增加越多。当δ≤0.5和δ≥1.5时, CFRP层数的增加对极限承载力的影响有限;当0.5≤δ≤1.5时,增加CFRP的层数对极限承载力有明显影响。

3)有限元模型分析结果与试验较为接近,可以很好地模拟构件的受力行为,可以用来研究其他CFRP外贴方式对冷弯薄壁轴心受压长构件承载力的影响。

笔者仅对采用间隔外贴CFRP方式加固后的冷弯薄壁C型钢长构件进行轴心受压承载力研究,对于其他形式,如横向满贴或纵向粘贴方式加固后构件的承载力情况,有待进一步研究。

参考文献:

[1] 郑云, 叶立平, 岳清瑞. FRP加固钢结构的研究进展[J]. 工业建筑, 2005, 35(8): 2025.

ZHENG Y, YE L P, YUE Q R. Progress in research on steel structures strengthened with FRP [J]. Industrial Construction, 2005, 35(8): 2025. (in Chinese)

[2] ZHAO X L, ZHANG L. Stateoftheartreview on FRP strengthened steel structures [J]. Engineering Structures, 2007, 29(8): 18081823.

[3] 曹靖. 碳纤维增强复合材料加固钢结构理论分析和实验研究[D].合肥:合肥工业大学, 2011.

CAO J. The theoretical analysis and experimental study of CFRP reinforced steel structure [D]. Hefei: Hefei University of Technology, 2011. (in Chinese)

[4] LIU X, NANNI A, SILVA P F, et al. Rehabilitation of steel bridge columns with FRP composite materials [C]// Proc., CCC 2001 Composites in Construction, Porto,2001: 1012.

[5] SHULLEY S B, HUANG X, KARBHARI V M, et al. Fundamental considerations of design and durability in composite rehabilitation schemes for steel girders with web distress [C]// Infrastructure: New Materials and Methods of Repair, ASCE, 1994: 11871194.

[6] PATNAIK A K, BAUER C L. Strengthening of steel beams with carbon FRP laminates [C]//4th International Conference on Advanced Composite Materials in Bridges and Structures, 2004: 18.

[7] 陈涛, 齐明, 顾祥林, 等. 碳纤维复合板材修补损伤方钢管梁受弯性能试验研究[J]. 建筑结构学报, 2014,35(Sup1): 7176.

CHEN T, QI M, GU X L, et al. Experimental study on behavior of rectangular hollow steel section beams with initial crack retrofitted with CFRP plate [J]. Journal of Building Structures, 2013, 35(Sup1): 7176. (in Chinese)

[8] 霍君华, 王连广, 张海伏, 等. 预应力CFRP布加固腐蚀钢梁试验研究[J].建筑结构学报,2015,36(11): 7278.

HUO J H, WANG L G, ZHANG H F, et al. Experimental research on prestressed CFRP sheets strengthened corroded steel beams[J]. Journal of Building Structures, 2015, 36(11): 7278. (in Chinese)

[9] EDBERG W, MERTZ D, GILLESPIE J. Rehabilitation of steel beams using composite materials [C]// Materials for the New Millennium, ASCE, 1996: 502508.

[10] SEN R, LIBY L, MULLINS G. Strengthening steel bridge sections using CFRP laminates [J]. Composites Part B: Engineering, 2001, 32(4): 309322.

[11] ELCHALAKANI M, FERNANDO D. Plastic mechanism analysis of unstiffened steel Isection beams strengthened with CFRP under 3point bending [J]. ThinWalled Structures, 2012, 53: 5871.

[12] TENG J G, HU Y M. Behaviour of FRPjacketed circular steel tubes and cylindrical shells under axial compression [J]. Construction and Building Materials, 2007, 21(4): 827838.

[13] HAEDIR J, ZHAO X L. Design of short CFRPreinforced steel tubular columns [J]. Journal of Constructional Steel Research, 2011, 67(3): 497509.

[14] PARK J W, YEOM H J, YOO J H. Axial loading tests and FEM analysis of slender square hollow section (SHS) stub columns strengthened with carbon fiber reinforced polymers [J]. International Journal of Steel Structures, 2013, 13(4): 731743.

[15] SUNDARRAJA M C, SRIRAM P, GANESH PRABHU G. Strengthening of hollow square sections under compression using FRP composites [J]. Advances in Materials Science and Engineering, 2014(1):119.

[16] HARRIES K A, PECK A J, ABRAHAM E J. Enhancing stability of structural steel sections using FRP [J]. ThinWalled Structures, 2009, 47(10): 10921101.

[17] SHAAT A, FAM A Z. Slender steel columns strengthened using highmodulus CFRP plates for buckling control [J]. Journal of Composites for Construction, 2009, 13(1): 212.

[18] 彭福明, 郝際平, 岳清瑞, 等. FRP加固钢结构轴心受压试件的弹性稳定分析[J]. 钢结构,2005,20(3):1720.

PENG F M, HAO J P, YUE Q R, et al. Elastic stability analysis of axially loaded compression steel members by FRP strengthening [J]. Steel Structure, 2005, 20(3): 1720. (in Chinese)

[19] MILLER T C, CHAJES M J, MERTZ D R, et al. Strengthening of a steel bridge girder using CFRP plates [J]. Journal of Bridge Engineering, 2001, 6(6): 514522.

[20] TAVAKKOLIZADEH M, SAADATMANESH H. Fatigue strength of steel girders strengthened with carbon fiber reinforced polymer patch [J]. Journal of Structural Engineering, 2003,129 (2):186196.

[21] 金属材料拉伸试验:第1部分:室温试验方法:GB/T228.1—2010 [S].北京:中国标准出版社,2010.

Metallic materialsTensile testingPart 1: Method of test at room temperature: GB/T228.12010 [S]. Beijing: Standards Press of China, 2010.(in Chinese)

[22] 中华人民共和国建设部.钢结构设计规范(报批稿)[S]. 北京:中国建筑工业出版社,2016.

[23] 冷弯薄壁型钢结构技术规范: GB 50018—2002 [S].北京: 中国计划出版社, 2002.

Technical code of coldformed thinwall steel structures: GB 500182002 [S]. Beijing: China Planning Press, 2002.(in Chinese)

(编辑胡英奎)