移动恒载下设置隔裂夹层的复合式路面动力响应分析

黄金龙,蔡叶澜

(福州市规划设计研究院,福建 福州 350000)

移动恒载下设置隔裂夹层的复合式路面动力响应分析

黄金龙,蔡叶澜

(福州市规划设计研究院,福建 福州 350000)

级配碎石防反技术具有较好地防止“白改黑”路面反射裂缝的作用。将微黏结级配碎石引用到“白改黑”加铺结构中,通过建立ABAQUS三维有限元加铺结构模型,并采用黏弹性人工边界,分析了移动恒载作用下设置隔裂夹层的复合式路面动力响应。分析表明:设置微黏结级配碎石夹层可以显著减弱沥青加铺面层的动力响应;根据接缝处面层层底最大主应力与最大剪应力变化规律,建议设置夹层的沥青加铺厚度宜为15 cm;将夹层置于具有一定刚度的下卧层之上,更能发挥其隔裂效果;夹层模量在一定程度上影响着沥青加铺面层的动力响应特性,并且存在着一个最佳模量范围,约在584 MPa左右,使得面层的剪应力达到最小;夹层厚度对沥青加铺面层层底剪应力影响不大,建议夹层厚度设计在15 cm左右。

道路工程;隔裂夹层;复合式路面;动力响应;黏弹性人工边界

0 引 言

近10多年来,我国许多省市将级配碎石引入到旧水泥混凝土路面的加铺升级改造工程中[1],且以普通公路应用更为广泛。级配碎石具有较强的应力消散作用,被用作半刚性基层的过渡材料[2]。目前就级配碎石隔裂夹层防裂机理、防反效果、夹层力学性能等反面取得了一定的成果。张雅涛[3]运用数值分析方法验证了级配碎石具有缓解旧板接缝处应力集中、降低旧水泥板的温度应力与翘曲应力;杨斌等[4]通过室内足尺疲劳试验,得到级配碎石的防反效果优于玻纤格栅、土工布等其他几种防裂夹层。仇为波[5]通过建立三维有限元模型,对比了设置不同厚度级配碎石隔裂夹层的沥青加铺结果的荷载与温度耦合应力情况。分析表明:设置了10 cm级配碎石隔裂夹层,沥青加铺层层底的耦合应力得到最大幅度降低。张洪刚等[6]通过有限元和现场试验路研究方法,对旧水泥路面碎石化设置级配碎石层后加铺沥青面层的结构进行了研究。研究表明:级配碎石夹层模量取600 MPa,厚度取15~30 cm,沥青加铺面层厚度取9 cm较为合适。

综合以上,级配碎石隔裂夹层防反技术已在国内旧水泥路面加铺沥青路面的升级改造中得到了推广应用,理论与实践也证明了级配碎石隔裂夹层的防反效果。但级配碎石材料作为一种不掺入任何结合料的粒料材料,其强度与质量易受到材料、机械设备、施工组织、技术人员等方面的综合影响,路用性能难以保障控制。

近年来,邓延权、田小革等[7-8]提出了低剂量水泥稳定级配碎石的概念,并进行了相应的室内外试验。试验结果表明:提出在优质的级配碎石中掺入微量(2.0%~2.5%)的水泥,能在很大程度上改善混合料的强度和水稳定性。

基于以上,笔者将微黏结级配碎石运用于“白改黑”加铺结构中。微黏结级配碎石即为低剂量水泥稳定级配碎石,水泥剂量为1%~3%。讨论了在移动恒载作用下设置微黏结级配碎石夹层,对“白改黑”路面的动力响应特性,为微黏结级配碎石材料在加铺结构的运用提供相关的建议。

1 计算模型参数与取值

1.1 模型尺寸

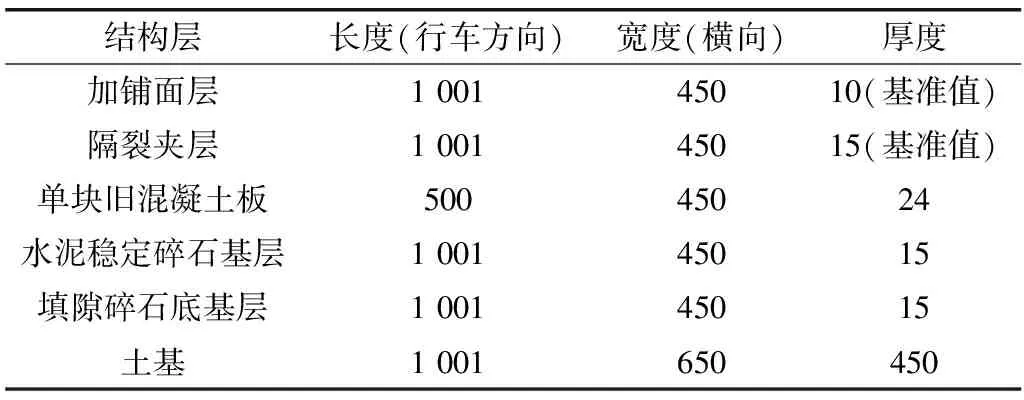

基于文献[9] 不同尺寸模型计算误差分析结果,并综合考虑计算精度和计算效率,得到ABAQUS计算模型尺寸如表1。其中,无特殊说明,旧板横向接缝宽度均取1 cm,扩展深度至上而下24 cm。

表1 模型尺寸Table 1 Model size cm

对于旧板打裂压稳后的混凝土板计算模型基于文献[10] 提出旧水泥板打裂的合理尺寸为80~100 cm,因此将旧水泥板块打裂压稳后的板块尺寸取为100 cm×90 cm,如图1(b)。

对于旧板碎石化处理后的混凝土板计算模型参考文献[11] 中将混凝土层分为碎石化上层和下层,其中碎石化上层类似于级配碎石,厚度为14 cm;碎石化下层为厚度为10 cm的未完全断开水泥混凝土板块,如图1(c)。

图1 旧水泥板尺寸示意(单位:cm)Fig. 1 Size sketch of old concrete plate

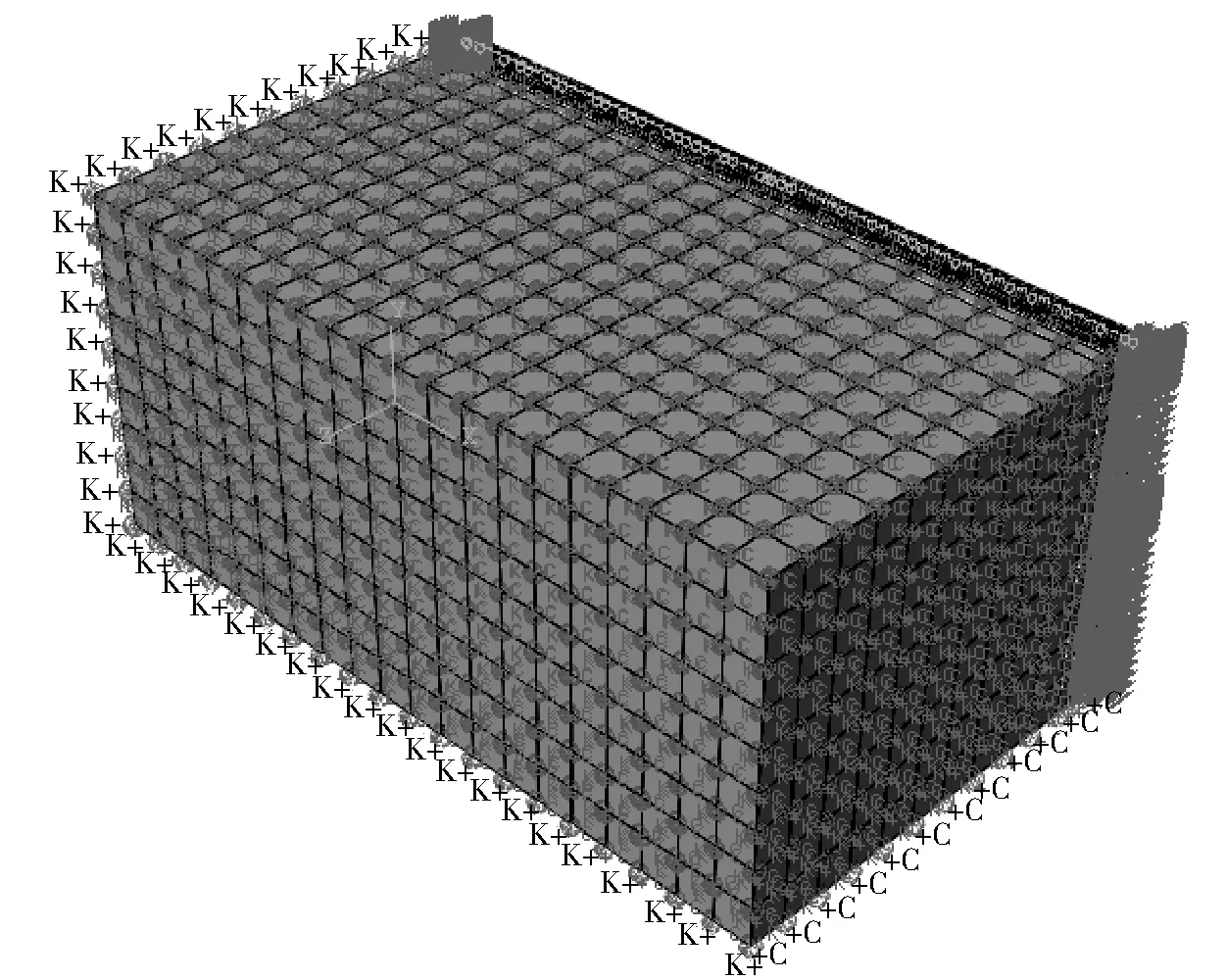

1.2 模型网格

单元类型:采用8节点实体单元(C3D8R单元)模拟。

单元总数:在加铺沥青面层、隔裂夹层、旧水泥混凝土板、水稳基层和移动恒载轮迹线等进行局部网格加密处理,模型单元总数为38 764个。

1.3 基本假定

1) 各结构层为均匀、连续、各向同性的线弹性体,不考虑自重的影响。

2) 层间接触假定:无特殊说明,路面各结构层层间采用完全连续模型。

3) 无特殊说明,旧板横缝不设传力杆、接缝无填缝料、板底无脱空,接缝不传荷。

4) 旧板打裂压稳后板块裂缝界面接触设置为一般接触[11],只传递剪应力,不传递弯矩与拉应力,且按最不利情况考虑,界面摩擦因数取为0。

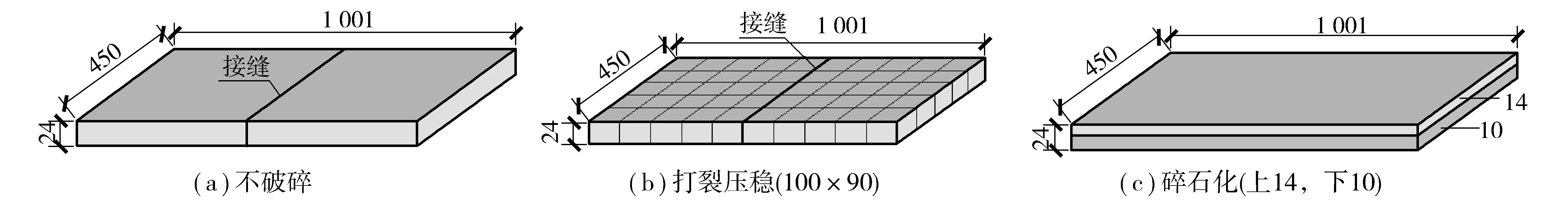

1.4 模型边界

对于旧水泥混凝土板和基层,不考虑路面板接缝间的传荷作用,但考虑其他路面板及硬路肩的水平约束作用,因而在路面板及基层四周设法向约束。此外,在土基层位考虑消除有限元计算带来的回波效应,因此在其四周及底部设弹簧阻尼器单元,引入集中黏弹性人工边界模拟辐射阻尼。弹簧阻尼器单元的相关系数参考文献[12],其中在波源到人工边界的距离简化为波源到人工边界上各节点的距离,并假设散射波的入射方向与人工边界法向之间的夹角为0,再结合土基的材料及模型参数,确定人工边界的系数。黏弹性人工边界设置如图2。

图2 黏弹性人工边界设置Fig. 2 Setting of visco-elastic artificial boundary

1.5 材料参数

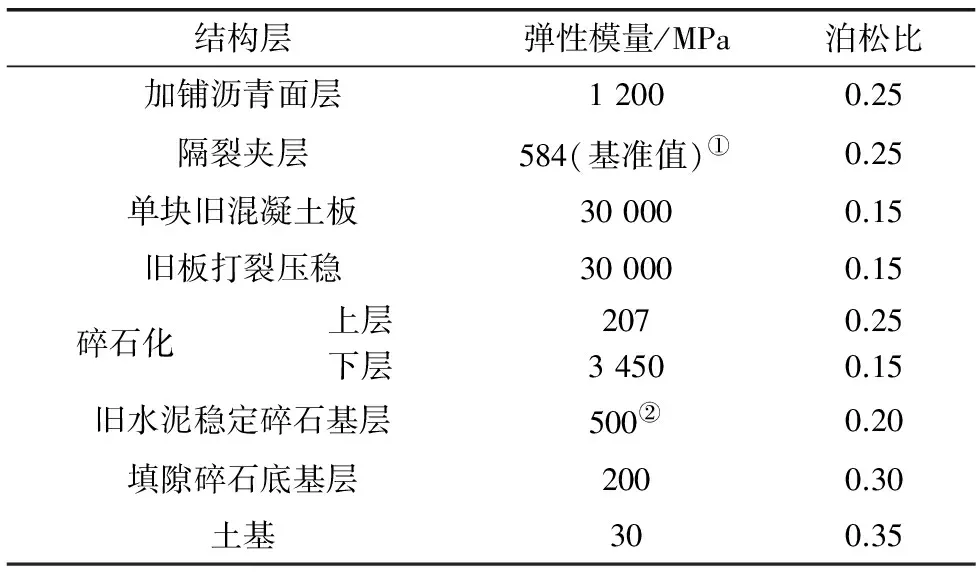

模型各结构层材料参数一般取值(即基准值)如表2。

表2 模型结构层材料参数一般取值[10,13]Table 2 Material parameter values of model structure

注①:隔裂夹层模量的基准值取2%剂量水泥稳定级配碎石的回弹模量。根据无机结合料稳定粒料模量的衰变规律,结合文献[13] 室内试验数据,得到1%,2%,3%低剂量水泥稳定级配碎石的弹性模量分别取为408,584,773 MPa。

注②:旧水泥稳定碎石基层考虑基层出现裂缝,模量衰减至500 MPa。

1.6 车辆荷载

1.6.1 轴型

计算采用的车辆荷载轴型为单轴双轮组,其轮距和轴距如图3。

图3 单轴双轮组轴型轮距和轴距[15] (单位:cm)Fig. 3 Wheel and axis spacing of uni-axial two-wheel group

1.6.2 轮胎接地压强

根据文献[14] 可知,不同单轴双轮组后轴轮胎接地压强与后轴轴重的关系大致如表3。

表3 单轴双轮组后轴轮胎接地压强[15]Table 3 Rear tire pressure of uni-axial two-wheel group[15]

1.6.3 荷载作用面积

由于轮胎横向刚度较大,轮胎接地宽度基本为一定值,不受充气压力和负荷条件影响。随着轴重增加,轮胎变长,愈偏离圆形荷载假设,接近矩形假设。

根据文献[14] 实测结果,轮胎接地宽度约为22 cm。基于矩形轮胎作用面积假定,则单轴双轮组后轴轮胎长度可按式(1)计算:

(1)

式中:F为后轴轴重,N;P为轮胎接地压强,MPa。

因此,不同后轴轴重的轮胎接地长度计算结果如表4。

表4 单轴双轮组后轴轮胎接地长度计算结果Table 4 Calculation results of the length of rear tire uni-axial two-wheel group

1.6.4 加载位置

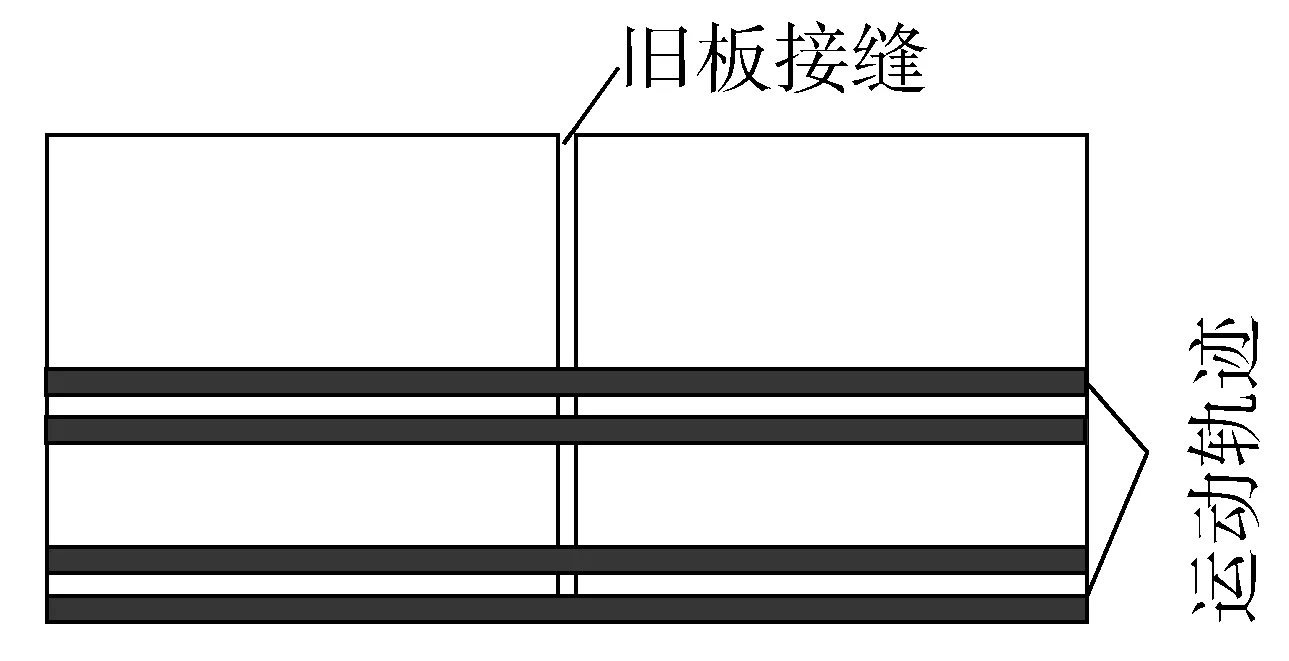

忽略不平整影响,模拟车辆在一定速度下,车辆自重的移动恒载对复合式路面的动力响应,其行驶轨迹选择沿旧板板边轴线,如图4。

图4 移动恒载行驶轨迹Fig. 4 Track of moving constant load

1.6.5 行驶速度

目前道路上车辆行驶速度值一般为40~120 km/h,因此笔者选择60 km/h作为移动恒载行驶速度的基准值,并在ABAQUS用户子程序位置将移动恒载行驶轨迹导入。

2 加铺结构动力响应分析

笔者主要对不同车辆行驶速度、车辆轴载、沥青加铺层厚度、旧板破碎情况、隔裂夹层模量与厚度下加铺结构的动力响应进行分析,参数取值如表5。

表5 主要参数变量及其敏感性取值范围Table 5 Main parameter variables and range of their sensitivity values

2.1 车辆行驶速度

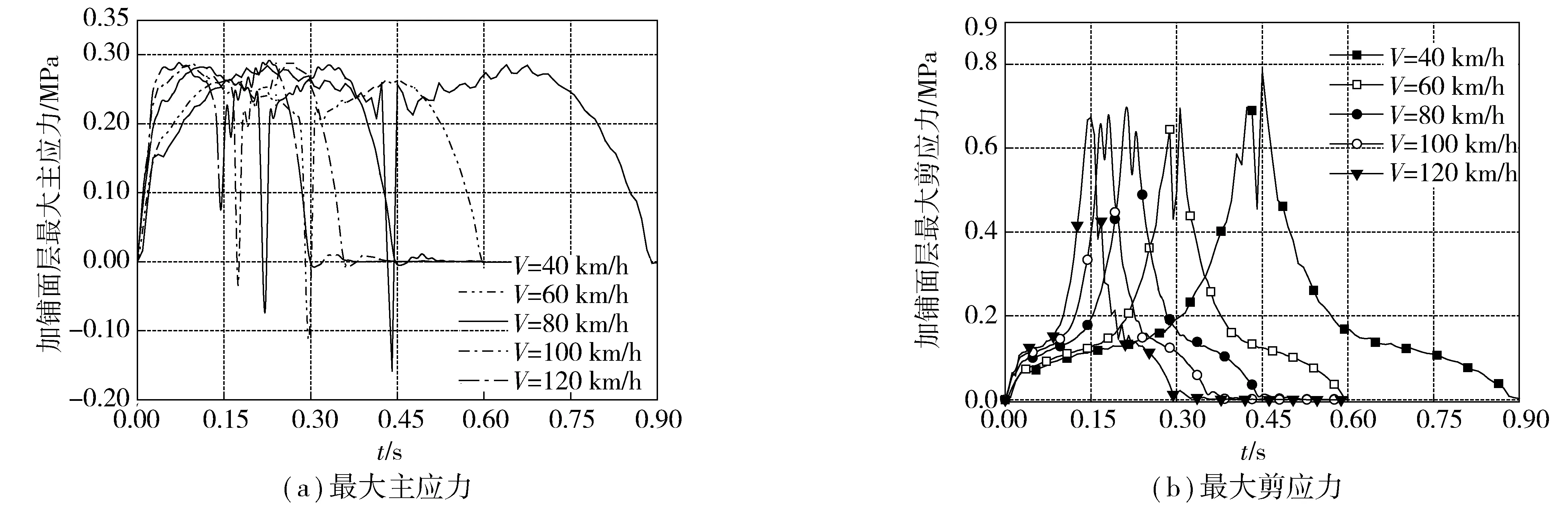

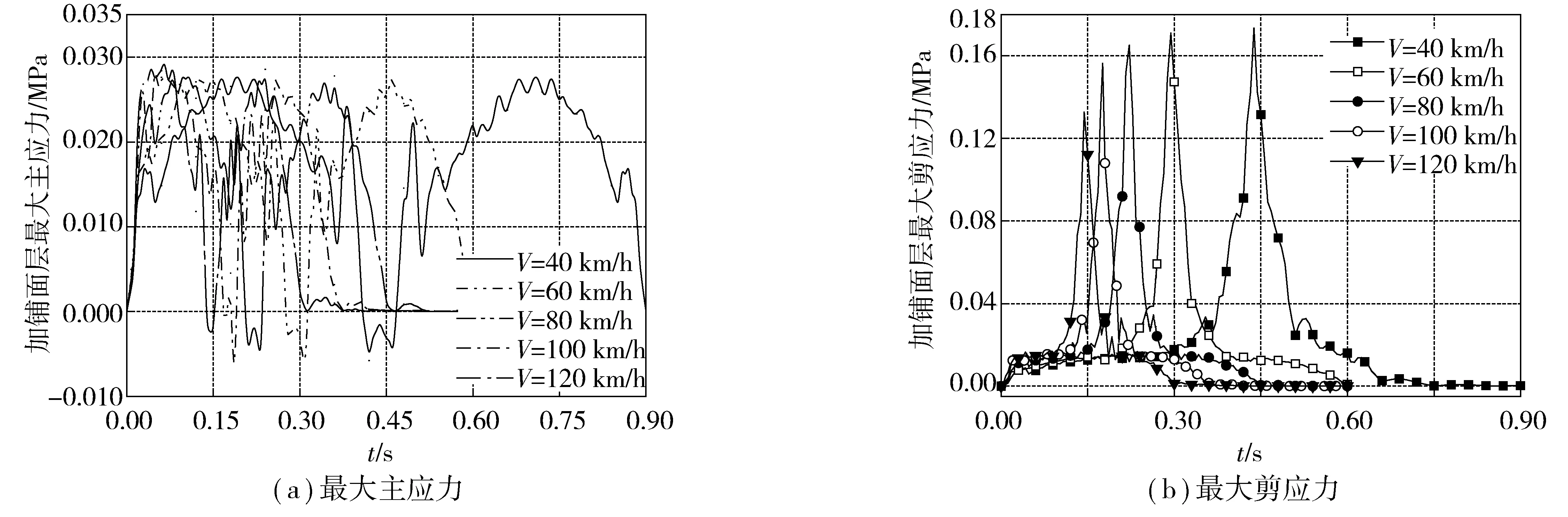

图5与图6分别给出了不设与设置微黏结级配碎石夹层的加铺结构下,沥青面层接缝处的最大主应力与最大剪应力在不同车辆行驶速度下的动力时程曲线。

由图5与图6可以看出:

1) 接缝处加铺面层层底的最大主应力随着车辆行驶速度的增大变化不大。对于不设夹层的加铺结构,当车速为40~120 km/h时,最大主应力大约为0.29 MPa;对于设置夹层的加铺结构,当车速为40~120 km/h时,最大主应力大约为0.03 MPa,约为不设夹层加铺结构面层层底最大主应力的1/10。

图5 不设夹层的加铺结构在不同行驶速度下的动力响应Fig. 5 Dynamic response of the asphalt overlay structure without interlayer under different speed

图6 设置夹层的加铺结构在不同行驶速度下的动力响应Fig. 6 Dynamic response of the asphalt overlay structure with interlayer under different speed

2) 接缝处加铺面层层底的最大剪应力随着车辆行驶速度的增大而减小。对于不设夹层的加铺结构,当车速为40 km/h时,最大剪应力为0.785 MPa,当车速为120 km/h时,最大剪应力为0.671 MPa,因此当车速从40 km/h提升到120 km/h时,不设夹层加铺结构面层层底最大剪应力减小14.5%;对于设置夹层的加铺结构,当车速为40 km/h时,最大剪应力为0.173 MPa,当车速为120 km/h时,最大剪应力为0.132 MPa,因此当车速从40 km/h提升到120 km/h时,设夹层加铺结构面层层底最大剪应力减小23.7%,同时约为不设夹层加铺结构面层层底最大剪应力的1/5左右。

综合以上,设置微黏结级配碎石夹层可以显著降低不同车辆行驶速度下沥青加铺面层层底的最大主应力与最大剪应力。

2.2 车辆轴载

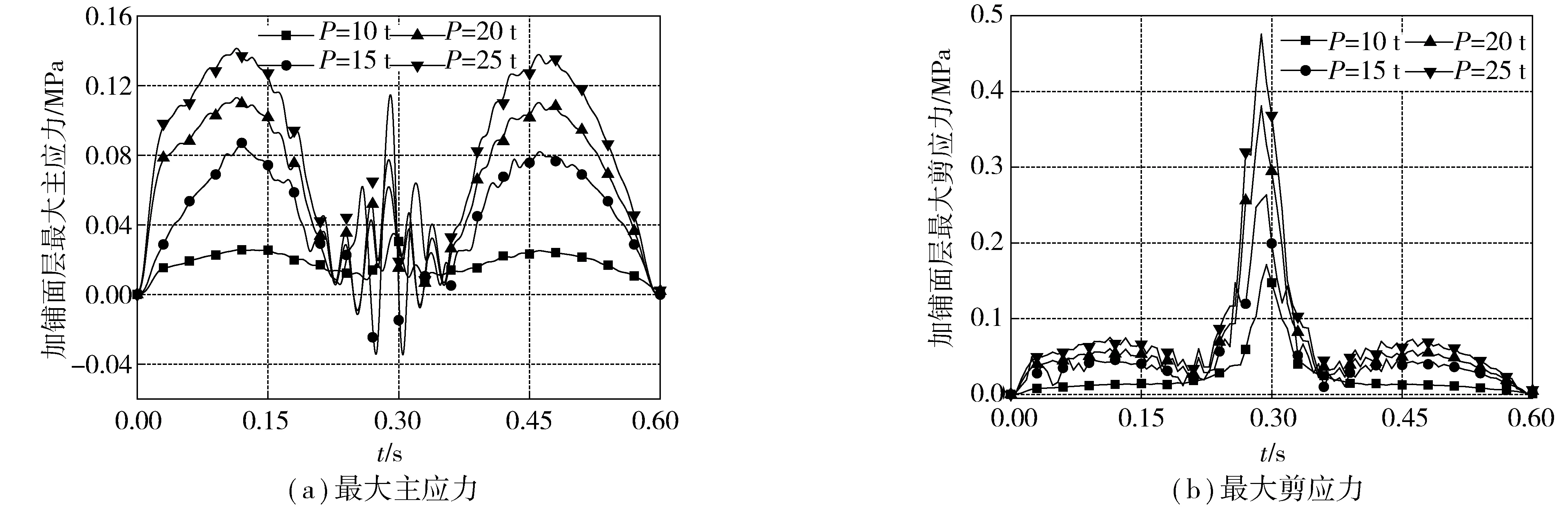

图7与图8分别给出了不设与设置微黏结级配碎石夹层的加铺结构下,沥青面层接缝处的最大主应力与最大剪应力在不同车辆轴载下的动力时程曲线。

图7 不设夹层的加铺结构在不同车辆轴载下的动力响应Fig. 7 Dynamic response of the asphalt overlay structure without interlayer under different vehicle axle load

图8 设置夹层的加铺结构在不同车辆轴载下的动力响应Fig. 8 Dynamic response of the asphalt overlay structure with interlayer under different speed

由图7与图8可以看出:

1) 接缝处加铺面层层底的最大主应力与最大剪应力随着车辆轴载的增大而显著增大。

2) 对于不设夹层的加铺结构,当车辆轴载为10 t时,最大主应力与最大剪应力分别为0.263、0.695 MPa;当车辆轴载增大到25 t时,最大主应力与最大剪应力分别为0.665、1.74 MPa,分别增大了153%、150%。

3) 对于设置夹层的加铺结构,当车辆轴载为10 t时,最大主应力与最大剪应力分别为0.037 7、0.171 MPa;当车辆轴载增大到25 t时,最大主应力与最大剪应力分别为0.144、0.476 MPa,分别增大了282%、178%。

4) 对于相同轴载下,不设夹层加铺结构接缝处加铺面层层底的最大主应力与最大剪应力分别约为设置夹层的5倍左右。

综合以上,车辆轴载对沥青面层的动力影响较为显著,设置夹层可以降低不同车辆轴载作用下沥青加铺面层层底的最大主应力与最大剪应力。

2.3 沥青加铺层厚度

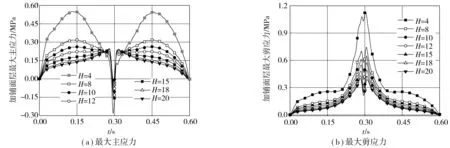

图9与图10分别给出了不设与设置微黏结级配碎石夹层的加铺结构下,沥青面层接缝处的最大主应力与最大剪应力在不同沥青加铺层厚度下的动力时程曲线。

由图9与图10可以看出:

1) 随着沥青加铺层厚度的增大,加铺结构接缝处沥青面层层底的最大主应力与最大剪应力不断减小。

2) 对于不设夹层的加铺结构,不同沥青加铺厚度下接缝处面层层底的最大主应力表现为:当加铺厚度≤10 cm变化较大,当加铺厚度>10 cm后变化不大;而接缝处面层层底最大剪应力随着加铺厚度的增大而减小,并在加铺厚度≤18 cm表现较为显著。

3) 对于设置夹层的加铺结构,接缝处面层层底最大主应力随着加铺厚度的增大先减小,在加铺厚度为15 cm后基本趋于稳定不变;而接缝处面层层底最大剪应力随着加铺厚度增大而减小,减小幅度随着加铺厚度的增大逐渐变小。

4) 对于任一加铺厚度,不设夹层加铺结构接缝处加铺面层层底的最大主应力与最大剪应力分别约为设置夹层的8倍与4倍左右。

综合以上,设置夹层可以大大降低沥青加铺面层层底的最大主应力与最大剪应力。根据接缝处面层层底最大主应力与最大剪应力变化规律,建议设置夹层的沥青加铺厚度宜为15 cm。

图9 不设夹层的加铺结构在不同加铺厚度下的动力响应Fig. 9 Dynamic response of the asphalt overlay structure without interlayer under different overlay thickness

图10 设置夹层的加铺结构在不同加铺厚度下的动力响应Fig. 10 Dynamic response of the asphalt overlay structure with interlayer under different overlay thickness

2.4 旧板破碎情况

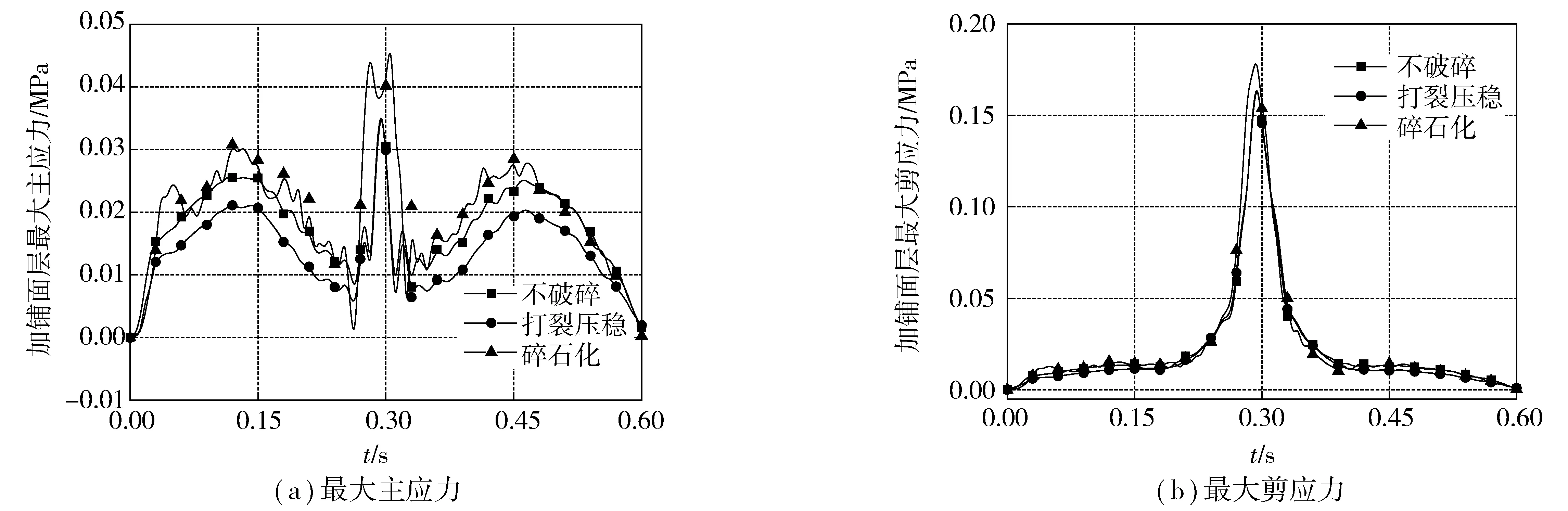

为揭示不同旧板破碎情况对沥青加铺路面结构的动力响应特性,分别选取不同旧板破碎情况(不破碎、打裂压稳、碎石化)下,计算是否设置微黏结级配碎石的加铺结构下沥青面层的动力响应特性。

由图11与图12可以看出:

1) 对于不设夹层的加铺结构,接缝处加铺面层层底最大主应力与最大剪应力表现为:不破碎最大,打裂压稳次之,碎石化最小。表明缩小板块尺寸效应可以减小沥青加铺面层的动力响应。

2) 对于设置夹层的加铺结构,接缝处加铺面层层底最大主应力与最大剪应力均表现为碎石化最大,不破碎最小。表明微黏结级配碎石隔裂夹层属于软弱夹层,当置于具有一定刚度的下卧层之上,其消散与吸收能量的作用才能完成发挥出来。

综合以上,旧板的破碎情况显著影响加铺结构的动力响应特性。对于不设夹层的加铺结构,旧板经过碎石化破碎后的加铺结构动力响应最小;对于设置夹层的加铺结构,旧板经过碎石化破碎后的加铺结构动力响应最明显。因此,应将微黏结级配碎石隔裂夹层设置于具有一定刚度的下卧层之上。

图11 不设夹层加铺结构在不同旧板破碎情况下的动力响应Fig. 11 Dynamic response of the asphalt overlay structure without interlayer under different broken conditions of old plate

图12 设置夹层加铺结构在不同旧板破碎情况下的动力响应Fig. 12 Dynamic response of the asphalt overlay structure with interlayer under different broken conditions of old plate

2.5 隔裂夹层模量

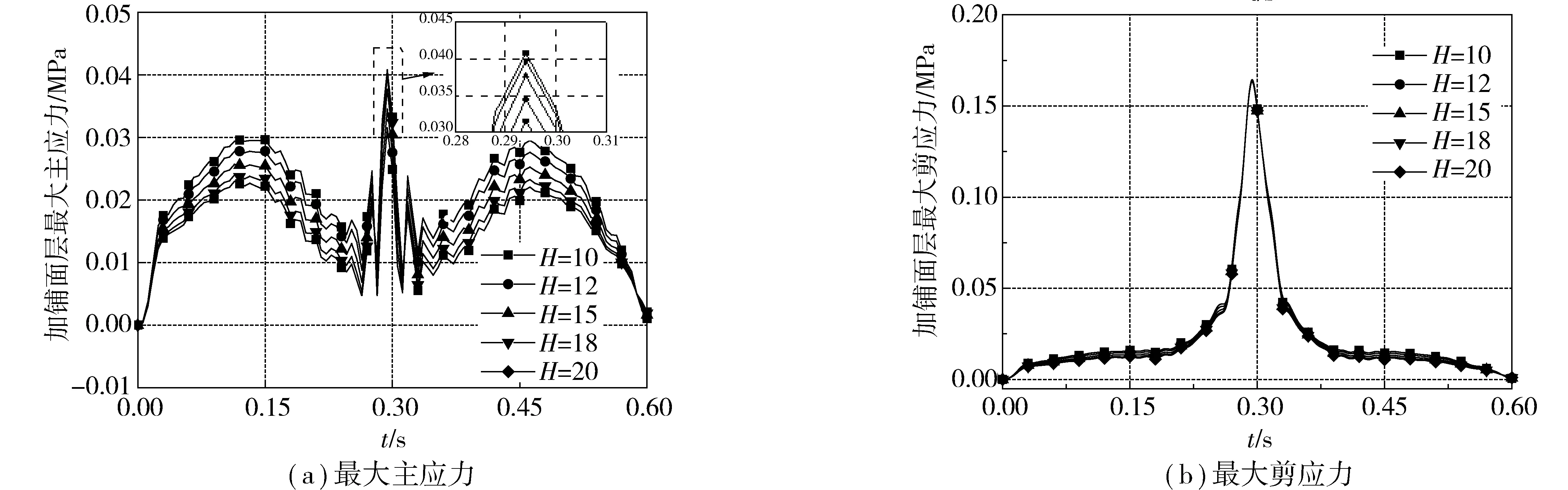

图13给出了设置不同隔裂夹层模量的加铺结构下,沥青面层接缝处的最大主应力与最大剪应力在不同沥青加铺层厚度下的动力时程曲线。

图13 设置夹层加铺结构在不同隔裂夹层模量下动力响应Fig. 13 Dynamic response of the asphalt overlay structure with interlayer under different modulus of anti-cracking interlay

由图13可以看出:

1) 随着隔裂夹层模量的增大,加铺结构接缝处沥青面层层底的最大主应力表现为先减小后逐渐趋于稳定不变。

2) 随着隔裂夹层模量的增大,加铺结构接缝处沥青面层层底的最大剪应力表现为先减小后增大的规律,并于在隔裂夹层模量为584 MPa时,最大剪应力达到最小值。出现这种现象的原因可能是,当隔裂夹层模量较低时,属于软弱夹层,将增大面层的剪应力,而当模量较大时,其带来的动力振动响应将得到相应的增大。因而存在一个最佳模量范围,使得面层的剪应力达到最小。

综合以上,隔裂夹层模量在一定程度上影响着沥青加铺面层的动力响应特性,并且存在着一个最佳模量范围,使得面层的剪应力达到最小。

图14 设置夹层加铺结构在不同隔裂夹层厚度下的动力响应Fig. 14 Dynamic response of the asphalt overlay structure with interlayer under different thickness of anti-cracking interlay

2.6 隔裂夹层厚度

根据动力时程曲线图14可以看出:

1) 接缝处沥青面层层底最大主应力随着隔裂夹层厚度的增大而增大。由于微黏结级配碎石夹层属于软弱夹层,其厚度增大将带来接缝处沥青面层层底的拉应力变大。

2) 随着隔裂夹层厚度的变化,接缝处面层层底最大剪应力基本保持不变。表明夹层厚度对沥青加铺面层层底动力响应中的剪应力影响不大。

综合以上,微黏结级配碎石隔裂夹层厚度在一定程度上对沥青加铺面层层底动力响应中的主应力产生影响;对沥青加铺面层层底动力响应中的剪应力影响不大。结合施工包容性,过薄可能不利于压实,太厚也不利于充分碾压。微黏结级配碎石功能夹层厚度设计在15 cm左右既能保证提高适宜的碾压厚度又能充分发挥其隔裂效果。

3 结 论

1) 设置微黏结级配碎石夹层,可以显著降低不同车辆行驶速度下沥青加铺面层层底的最大主应力与最大剪应力。

2) 根据接缝处面层层底最大主应力与最大剪应力变化规律,建议设置夹层的沥青加铺厚度宜为15 cm。

3) 应将微黏结级配碎石隔裂夹层设置于具有一定刚度的下卧层之上。

4) 隔裂夹层模量在一定程度上影响着沥青加铺面层的动力响应特性,并且存在着一个最佳模量范围,约在584 MPa左右,使得面层的剪应力达到最小。

5) 微黏结级配碎石隔裂夹层厚度对沥青加铺面层层底动力响应中的剪应力影响不大,结合施工包容性,建议夹层厚度设计在15 cm左右。

[1] 李强,李江,孟书涛.级配碎石基层沥青路面在旧水泥路面改造中的的应用研究[J].公路交通科技,2007,24(10):42- 44.

LI Qiang,LI Jiang,MENG Shutao.Application of the graded crushed stone base layer in the old cement concrete pavement overlay on reconstruction[J].JournalofHighwayandTransportationResearchandDevelopment,2007,24(10):42- 44.

[2] MYERS L A.DevelopmentandPropagationofSurface-initiatedLongitudinalWheelPathCracksinFlexibleHighwayPavements[D].Gainesville:University of Florida,2000.

[3] 张雅涛.级配碎石过渡层在水泥路面改造中的防裂性能研究[J].建材技术与应用,2006(1):51-52.

ZHANG Yatao.Research on anti-fission performance of graded aggregate stone transitional layer in improvement of cement concrete pavement[J].Research&ApplicationofBuildingMaterials,2006(1):51-52.

[4] 杨斌,陈拴发,王秉纲,等.级配碎石裂缝缓解层防裂机理及足尺疲劳试验[J].公路交通科技,2006,23(12):37- 40.

YANG Bin,CHEN Shuanfa,WANG Binggang,et al.Anti-cracking mechanisms of graded crushed stone relief layer and the full-scale fatigue experiments[J].JournalofHighwayandTransportationResearchandDevelopment,2006,23(12):37- 40.

[5] 仇为波.旧水泥混凝土路面加铺沥青面层防裂机理分析[D].重庆:重庆交通大学,2007:102-103.

QIU Weibo.Anti-CrackMechanismAnalysisoftheOldPortlandCementConcretePavement[D].Chongqing:Chongqing Jiaotong University,2007:102-103.

[6] 张洪刚,黄慧,岳爱军,等.旧水泥路面碎石化加铺级配碎石与沥青罩面结构组合设计参数研究[J].公路工程,2012,37(1):19-23.

ZHANG Honggang,HUANG Hui,YUE Aijun.Study on structural parameters of graded broken stone and asphalt overlay after old concrete road by rubblization[J].HighwayEngineering,2012,37(1):19-23.

[7] 邓延权,罗竟,周志刚.水泥改性级配碎石基层沥青路面结构研究[J].中外公路,2012,32(3):76-79.

DENG Yanquan,LUO Jing,ZHOU Zhigang.Research on grading and modulus of resilience of cement modified graded gravel in pavement structure[J].ChineseandForeignHighway,2012,32(3):76-79.

[8] 田小革,陈永兴.沥青路面水泥改性级配碎石级配与回弹模量研究[J].北方交通,2012(6):18-20.

TAN Xiaoge,CHEN Yongxing.Research on grading and modulus of resilience of cement modified graded gravel of asphalt pavement[J].NorthTraffic,2012(6):18-20.

[9] 吴艳.重载公路水泥混凝土路面加铺沥青面层技术研究[D] 福州:福州大学,2010:43- 44.

WU Yan.StudyonAsphaltOverlayonHighwayCementConcretePavementStructureunderHeavy-dutyTraffic[D].Fuzhou:Fuzhou University,2010:43- 44.

[10] 杨斌.旧水泥混凝土路面沥青加铺层结构研究[D].西安:长安大学,2005:81-105.

YANG Bin.ResearchonStructureofAsphaltOverlayonOldCementConcretePavement[D].Xian:Chang’an University,2005:81-105.

[11] 黄晓明,张玉宏,李昶,等.水泥混凝土路面碎石化层应力强度因子有限元分析[J].公路交通科技,2006,23(2):52-55.

HUANG Xiaoming,ZHANG Yuhong,LI Chang,et al.Stress intensity factor analysis of PCC slab after rubblization by FEA[J].JournalofHighwayandTransportationResearchandDevelopment,2006,23(2):52-55.

[12] 刘晶波,杜义欣,闫秋实.黏弹性人工边界及地震动输入在通用有限元软件中的实现[J].防灾减灾工程学报,2007,27:37- 42.

LIU Jingbo,DU Yixin,YAN Qiushi.Viscoelastic artificial boundary and the ground motion input in the general finite element software implementation[J].JournalofDisasterPreventionandMitigationEngineering,2007,27:37- 42.

[13] 黄金龙.路面加铺微黏结级配碎石力学特性研究[D].福州:福州大学,2014:12-39.

HUANG Jinlong.MechanicalCharacteristicofPavementOverlaytheMicro-bondedGradedAggregate[D].Fuzhou:Fuzhou University,2014:12-39.

[14] 邹雪英.福建省重载交通水泥混凝土路面结构性能研究[D].福州:福州大学,2008:29- 42.

ZHOU Xueying.StudyonPerformanceofCementConcretePavementStructureonHighwayunderHeavy-dutyTraffic[D].Fuzhou:Fuzhou University,2008:29- 42.

(责任编辑:朱汉容)

Dynamic Response of Composite Pavement with Anti-cracking Interlayer Subjected to Moving Constant Load

HUANG Jinlong,CAI Yelan

(Fuzhou Planning Design & Research Institute,Fuzhou 350000,Fujian,P.R.China)

The anti-reflection-crack technology of graded gravel has a good effect on preventing the reflection crack of “white to black” pavement.The micro-bonded graded gravel was applied in the structure of “white to black” pavement.In order to study the dynamic response of composite pavement with anti-cracking interlayer under the moving constant load,a three-dimensional finite element model of asphalt overlay with anti-cracking interlayer was developed by ABAQUS.And the visco-elastic artificial boundaries were adopted in the model.The analysis results indicate that:the dynamic response of asphalt overlay can be significantly reduced by setting the micro-bonded graded gravel interlayer.According to the change rules of the maximum principal stress and the maximum shear stress at the joint bottom of asphalt layer,the asphalt overlay thickness of the interlayer is suggested to be 15cm.It can be more effective in anti-cracking,if the interlayer is set on the bottom layer with a better stiffness.The dynamic response of the asphalt overlay can be influenced by the modulus of the interlayer,to some extent.The minimum shear stress of the surface can be reached under the best modulus which is about 584 MPa.The thickness of the interlayer has little influence on the bottom layer shear stress of asphalt pavement,and the thickness of the interlayer is suggested to be 15 cm.Key words:highway engineering; anti-cracking interlayer; composite pavement; dynamic response; visco-elastic artificial boundary

2016-02-20;

2016-05-13

黄金龙(1989—),男,福建泉州人,工程师,硕士,主要从事路面研究方面的工作。E-mail:hjl_0926@126.com。

10.3969/j.issn.1674-0696.2017.06.05

U416

A

1674-0696(2017)06-030-08