铝合金压铸工艺及虚拟工艺优化研究与应用研究

韩兆华

(沈阳兴华航空电器有限责任公司,辽宁 沈阳 110023)

铝合金压铸工艺及虚拟工艺优化研究与应用研究

韩兆华

(沈阳兴华航空电器有限责任公司,辽宁 沈阳 110023)

铝合金被广泛应用于航空、交通运输和轻工建材等行业,压力铸造技术作为铝合金压铸工艺非常重要的技术,其具有充能型强、生产效率高等优势,可以实现铸件快速成型等优点,被铝合金生产制造广泛应用。虚拟技术则是通过数字模拟技术找出压铸模具生产的重要缺陷,并且在实际生产的过程中给出相应的优化方案,并提供重要的工作原理支持。文章主要针对铝合金压铸工艺和虚拟工艺在优化生产方面的相关问题进行研究,为相关铸件生产制造提供建议。

铝合金;压铸工艺;虚拟工艺;优化;应用

铝合金压铸过程比较复杂,在生产中涉及到生产设备、生产人员、生产环境以及生产压铸件,在生产过程中很容易出现生产缺陷。国内一些先进的压铸生产公司,基本上都是采用全自动程序控制,甚至生产车间的温度控制都属于自动控制。实际生产中对铸件生产人员的操作失误或者环境等各个方面因素的影响等均可以进行有效控制,为提供稳定的压铸生产打下基础。压铸模具压铸生产主要设备和生产成本较高,加上铸件生产的缺陷很可能会推延模具生产,对于模具的生产寿命造成极大影响。

1 压铸工艺及设计影响

压铸过程相当复杂,具有很大的不确定性,只有通过有效协调工艺生产参数才能够保证压铸铸件的质量。因此,压铸生产工艺必须对压力、速度、时间以及温度四个方面进行控制设计。

(1)压力。压力主要指压射过程所产生的动力,也是压铸件质量优劣的指标,压射过程中压力随着压射的不同阶段呈阶段性变化。压力一般分为动态压射力和增压压射力,动态压射力主要保证金属液正常充型;增压压射力则主要是金属液充型完成之后对铸件进行压实处理。铝合金压铸的时候,动态压射力一般取值为 40~90MPa,增压压射力取值为60~300MPa。

(2)速度。速度的大小受到压力的直接影响,而速度又分为充型速度和压射速度。压射的速度主要指铝合金金属液充型的时候压射冲头的速度;充型速度则主要指金属液充型浇筑的速度。速度的取值大小受到多方面因素的影响,速度取值必须适中,过低或者过大均会引起压铸缺陷。速度过大会引起卷气、紊流以及粘模等问题;速度过低则会出现浇筑不足,金属压铸不实等问题。因此在铸件压铸速度设计的时候,应控制速度为20~60m/s。

(3)时间。压铸工艺包括了留模、持压时间以及充型时间等三个部分,充型时间主要指金属液浇筑充满整个模具的时间;持压时间则主要指充型刚刚结束增压压射力还未开始的时间;留模时间主要指保压阶段的时间。不同的时间段造成压铸影响各不相同,对于充型时间的影响主要是模型形状、合金特性以及浇筑温度相关。对持压时间的影响主要由铸机的性能决定,一般而言持压时间越短越佳。对于留模时间则主要影响因素为铸件的壁厚、合金种类等。

(4)温度。温度对压铸铸件会造成很大的影响,会直接影响铸件的成型、凝固以及模具的寿命。温度包括了浇筑温度和模具温度,浇筑温度主要是金属液进行浇筑充型时的温度,此温度可以按照坩埚温度进行计算;模具温度则对整个铸件质量和尺寸造成影响,是保证整个铸件生产是否稳定的重要影响因素。一般铝合金的浇筑温度大概在610~720℃之间,铝合金的压铸模具温度约为200~300℃之间。

2 压铸虚拟技术应用

(1)充型过程模拟技术。关于压铸充型模拟技术,早在1981年美国学者就提出了VOF方法。通过VOF建模算法可以大幅度提高自由表面计算效率,同时在压铸充型模拟中得到了非常广泛的应用。随着技术的不断发展VOF方法和SOLA方法相结合,逐渐形成了SOLA-VOF算法。利用SOLA-VOF技术求解压铸充型的数值模拟技术,其数学模型主要采用连续性方程、Navier-Stokes动量守恒方程和能量守恒方程。Navier-Stokes在完全模拟中计算紊流,求解的时候应尽量控制紊流的尺度和网格尺寸;Navier-Stokes在大漩涡模拟中忽略掉小尺度的涡,直接计算出大尺度的涡。

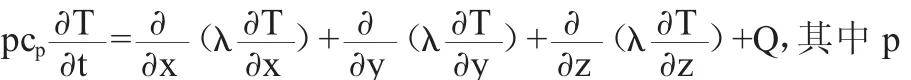

(2)凝固过程模拟技术。压铸过程,实现了将热量从一部分传递给另外一部分,很大部分都是通过热传导、对流换热和辐射换热三种方式实现。热传导方式根据热力第一定律可知只有在温度差的情况下导热才能够实现,且严格遵守热量守恒定律。其数学形式:

表示密度,cp表示比热容,T表示温度,t表示时间,π表示热导率,Q表示源项,x,y表示坐标。

对流换热是压铸凝固过程,金属液内部、金属液和铸型内壁、铸型外壁和大气等存在对流换热;热辐射属于电磁波进行能量传递,热辐射的能量传播不需要固体和流体介质,便可以实现热能和辐射能相互交换传递。压铸铸件凝固过程铸件、铸型和大气产生热辐射。

3 结语

综上所述,文章针对压铸浇筑进行设计和影响研究,探讨了虚拟技术在压铸工艺中的应用。针对原压铸件存在的一些缺陷问题进行讨论,设计了相应的改进方案,根据产生缺陷的原因方便人们在压铸铸件生产中严格控制各个生产流程。铝合金铸件应用变得越来越广,对于生产工艺研究和控制生产缺陷已经成为发展该项工艺的核心问题,通过文章的讨论分析希望可以为压铸工艺生产提供参考。

[1]袁宗齐.铝合金转向泵壳体真空压铸工艺优化[J].铸造技术,2015,(7):1893-1895.

[2]齐冬亮,曹韩学,杨明华,等.铝合金油底壳压铸工艺的数值分析及优化[J].特种铸造及有色合金,2014,(1):23-26.

[3]胡志,刘绍平,闫洪,等.基于CAE技术铝合金支架压铸工艺优化[J].南昌大学学报(工科版),2013,(1):45-48.

Research and Application of Aluminum Alloy Die Casting Process and Virtual Technology Optimization

HAN Zhao-hua

(Shenyang Xinghua Aviation Electric Co.,Ltd.,Shenyang,Liaoning 110023,China)

Aluminum alloy is widely used in aviation,transportation and light building materials industry.Pressure casting technology is a very important technology for aluminum alloy die-casting process.It has the advantages of strong filling type and high production efficiency,and can realize rapid casting,which is widely used in aluminum alloy manufacturing.Virtual technology can find the important defects in the production of die-casting mold through digital simulation technology,and gives the corresponding optimization program in the actual production process,and provides important working principle support.This paper mainly studies the related problems of aluminum alloy die casting process and virtual technology in optimizing production,and provides suggestions for the related casting manufacturing.

aluminum alloy;die casting process;virtual process;optimization;application

TG249.2

A

2095-980X(2017)04-0091-01

2017-03-23

韩兆华,主要研究方向:机械加工工艺。