爆破振动监测技术在仙居抽水蓄能电站地下厂房开挖施工中的应用

陈 俊 涛

(中国水利水电第五工程局有限公司,四川 成都 610066)

爆破振动监测技术在仙居抽水蓄能电站地下厂房开挖施工中的应用

陈 俊 涛

(中国水利水电第五工程局有限公司,四川 成都 610066)

对仙居抽水蓄能电站地下厂房开挖过程中爆破振动监测技术的应用进行了简述,对监测原理、监测方法等进行了具体的描述,可为其他类似工程提供参考。

仙居抽水蓄能电站;地下厂房;爆破振动监测;技术

1 概 述

仙居抽水蓄能电站位于浙江省仙居县湫山乡境内,为日调节纯抽水蓄能电站,安装4台单机容量为375 MW的立轴单级混流可逆式水轮发电机组(国内单机最大),总装机容量为1 500 MW,年平均发电量为25.125亿kW·h,年平均抽水电量32.63亿kW·h。

该电站主要地下洞室为主副厂房洞、主变洞等,其中主副厂房洞总长176 m,下部开挖宽度25 m,上部开挖宽度26.5 m,最大开挖高度为55 m。副厂房、主厂房、安装场从左到右呈“一”字型布置于主副厂房洞内,其中主厂房长113 m;安装场长44.5 m,开挖高度25.7 m;副厂房长18.5 m,宽度上下相同,为25 m,最大开挖高度为51.5 m。主变洞工程位于主副厂房洞下游,两洞净距为38.3 m;主变洞开挖尺寸为169.7 m×19.5 m×22.5 m(长×宽×高),与主副厂房通过交通电缆洞、主变运输洞及4条母线洞相连,与尾闸洞通过尾闸交通洞相连。

厂房顶拱出露的岩性为角砾凝灰岩,岩体完整~较完整,部分受节理、岩脉切割的影响完整性差~较破碎。断层有f(48)和F(49),其中,f(48)规模较小,F(49)虽具有一定规模且性状较差,但其倾角较陡,与洞轴线交角达75°~85°,对洞室整体稳定不会有太大的影响,故厂房围岩稳定主要受结构面组合控制。f(48)和βμ-⑤交角大,与其它陡倾角节理形成的组合为倒四棱锥体,对顶拱围岩无大的不利影响,但两者交接部位(断层局部、岩脉的下盘岩体)可能会出现掉块现象,需加强支护处理。根据对结构面组合进行分析得知,断层或节理①或②与④、⑤互相组合可形成楔形体,PD10-2支硐中局部硐段呈“人”字状硐顶即属此类节理组合造成。从钻孔揭示的地质条件看,在顶拱高程附近有少量缓倾角节理发育,因此,在地下厂房顶拱局部可能存在陡、缓倾角节理不利组合产生的不稳定楔体。其它主要节理(优势结构面)组合对顶拱围岩基本无影响,仅有局部随机节理与上述主要节理构成随机块体。

边墙部位围岩稳定性主要受结构面组合控制,推测厂房区④、⑤组节理发育,与①或②组节理组合可在边墙形成不稳定块体。另外,③组节理在PD10平硐内密集发育,间距为3~5 cm,节理面充填钙膜,出露于主厂房上游边墙上游50 m外且与边墙近平行,如该组节理发育范围在深部向下游扩大,则边墙岩体可能较破碎并将影响边墙围岩的稳定,尤其是上游边墙。主副厂房右端墙出露断层f(48)和βμ-⑤岩脉,两者交于右端墙,由于岩脉在平硐性状较差,与围岩接触面有挤压现象,故该部位围岩稳定性差;①组节理与厂房左端墙呈小交角相交,受开挖卸荷影响可沿节理产生卸荷拉裂或形成片帮。总之,地下厂房无大的不利结构面组合,围岩稳定性好。

主变洞平行布置于厂房下游,围岩为新鲜、坚硬的角砾凝灰岩和少量的凝灰质砂岩,岩体完整~较完整,工程地质条件与厂房类似,围岩稳定性总体较好,其顶拱亦存在节理①或②与④、⑤互相组合形成局部不稳定楔体;花岗闪长斑岩脉γδπ-(14)斜切上下游边墙,与断层F(49)及节理①和④组合,在上游边墙可形成里小外大的不稳定楔体。另外,由于该岩脉与边墙交角小,其上游边墙的上盘和下游边墙的下盘岩体受节理切割的影响,稳定性差。

2 实施爆破振动监测的目的

考虑到工程自身的爆破振动影响和地质特征以及设计对爆破振动的指标影响,在施工过程中没有类似的参数可以借鉴,因此,通过对地下厂房开挖施工进行爆破振动监测以达到以下目的:

(1)通过爆破振动监测与试验,获取爆破振动沿不利断面或不安全方向的振动衰减传播规律,回归计算爆破振动传播公式,估算开挖爆破的最大允许药量与安全距离,为确定爆破施工方案与爆破参数提供依据;

(2)通过爆破振动监测与试验,评价爆破施工方案和爆破参数的合理性,为控制与优化爆破施工参数提供依据;

(3)通过爆破振动监测,测定开挖爆破作业对振动敏感建(构)筑物、岩土体的振动影响程度,并根据相关规范和标准,对其安全性做出评估,并为控制或调整爆破参数提供依据。

3 爆破振动监测及控制方案

3.1 监测原理

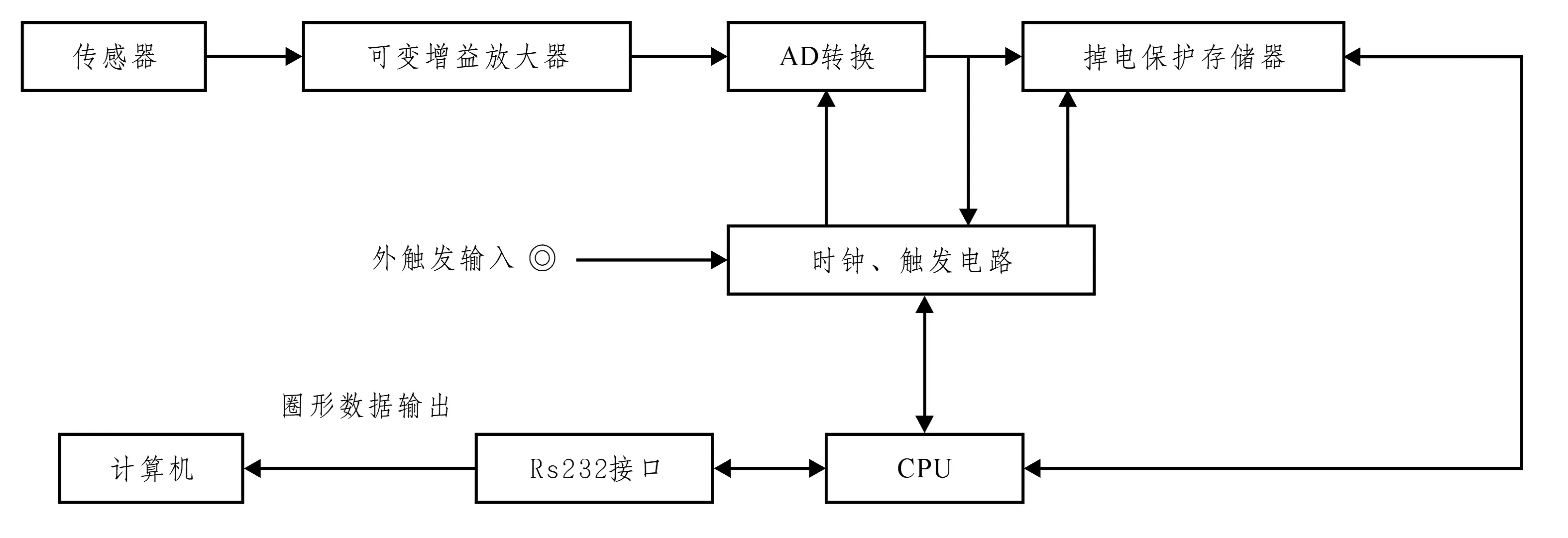

由于炸药在岩石中的爆破作用,使安装布置在监测质点上的传感器随质点振动而振动,使传感器内部的磁系统、空气隙、线圈之间作相对的运动并变成电动势信号,电动势信号通过导线输入可变增益放大器将信号放大,进入AD转换,再通过时钟、触发电路,同时也通过存储信号保护,再通过CPU系统输入计算机,采用波形显示和数据处理软件进行波形分析和数据处理。其原理流程见图1。

3.2 监测方法

图1 爆破振动检测原理流程图

爆破振动监测为实时监测,故在爆破前应根据实地调查结果进行细致的准备工作,并严格按照工作流程进行工作。

为确保监测资料的准确可靠,首先对爆破点附近的作业环境进行详细准确的调查,确定监测对象,然后在爆破前对监测系统进行检查、检测和标定,同时根据监测对象与爆破点的相对位置关系确定测点位置及布置方法,提前进入现场进行安置,根据爆破时间进行监测。

3.3 测点布置

根据设计文件及现场的实际情况,将爆破振动测点布置在所需监测的地表或需要测定爆破振动质点的构筑物上。传感器的安装必须稳固,否则质点的速度监测数据将产生失真现象,一般采用石膏固定传感器效果较好。还应注意对传感器的保护,使其避免受到爆破碎石或其它物体的物理性损伤。另外,必须注意传感器的方向性。

(1)测点布置遵循的原则。

最大振动断面发生的位置和方向监测;

爆破地震效应跟踪监测;

爆破地震波衰减规律监测。

(2)测点的布置方法。

按照上述原则和爆破地震的传播规律以及以往的经验,第一次在主厂房第二层进行爆破振动监测时,从厂右至厂左呈直线布置了6个测点,其中各测点距离爆破中心的距离依次为7.7 m、11.8 m、21.2 m、30.2 m、45.2 m和64.4 m;第二次在主厂房第三层进行爆破振动监测时,分别在厂房上游和下游岩锚梁上各布置了两个测点,各测点距离爆破中心的距离依次为13.1 m、29.1 m、14.3 m和29.7 m;第三次在主厂房第三层进行爆破振动监测时,分别在厂房上游和下游岩锚梁上各布置了两个测点,各测点距离爆破中心的距离均为14.1 m;第四次在主变运输洞进行爆破振动监测时,分别在厂房下游侧岩锚梁上布置了两个测点,各测点距离爆破中心的距离依次为10.2 m和15.8 m;第五次在主厂房第四层进行爆破振动监测时,分别在厂房上、下游侧的岩锚梁上布置了四个点,各测点距离爆破中心的距离依次为22.2 m、24.7 m、17.4 m和13.5 m;第六次在排烟竖井进行爆破振动监测时,在安装间底板布置了两个测点。每个测点布置垂直方向、水平方向和水平切向的传感器。

3.4 爆破振动监测

3.4.1 爆破振动速度监测系统

爆破振动速度监测系统一般由拾振器(或测振仪配合传感器)和记录器(包括计时器)两个部分组成。

3.4.2 监测仪器

该工程爆破振动监测使用TC-4850爆破测振仪及其配套传感器,TC-4850测振仪可连接一只三分量的速度传感器,同时记录测点三个方向的振动信号。测振仪必须经法定机构校准并处于有效期内。

3.4.3 监测数据的处理与分析

采用自动记录仪将速度传感器测得的测点水平径向、水平切向和垂直方向上的振动速度进行记录。所记录的振动波形应有时间标尺,并标出最大振幅值和所处时刻。

然后需要对爆破振动质点速度进行回归分析,模拟出其传播规律。回归分析可根据测点高程不同采用分组进行,选择相互之间高差较小的测点作为一组,采用萨道夫斯基公式进行回归分析:

Vmax=K(Q×1/3/R)a

式中Vmax为测点最大振动速度,应分三个方向进行统计分析;K、a为衰减系数;Q为爆破装药量,齐发爆破时为总装药量,延时爆破时为最大一段药量;R为测点至爆源的距离。

按照最小二乘法原理,根据爆破振动监测数据,可以求出K、a值。K、a值与爆区地形、地质条件和爆破条件相关,但K值更依赖于爆破条件的变化;a值主要取决于地形、地质条件的变化,爆破临空条件好,夹制作用小,K值就小,反之,K值大;地形平坦,岩体完整、坚硬,a值趋小,反之,破碎、软弱岩体,地形起伏,a值趋大。根据相似工程经验,K取值范围大部分在50~1 000之内,a值取值在1.3~3之间。对于近距离振动衰减规律和远距离衰减规律可分开考虑,当比例距离R’=R/Q≤10,为近距离,R’=R/Q>10时为远距离。近距离振动时K值较大,可达500以上;a值较大,可达2~3;远距离爆破振动时,K达130~500;a值为1.3~2。

3.5 仪器操作注意事项

(1)传感器的测量方向必须准确。安装时应使用水平尺及罗盘,对传感器的安装进行调平并调方向,确保三维测量方向的正确。

(2)传感器安装位置应选择在被监测物形成一体的结构上,并选取离爆点最近的位置。

(3)传感器必须与被监测物可靠粘结,粘结剂可选择石膏粉、AB胶,也可以选择以夹具或磁座方式,与被测物形成刚性联接。

(4)传感器与仪器的连接必须可靠,连接完成后,可轻拽线缆并确认线缆已接好;仪器进入信号等待状态后,轻轻用手指敲击传感器,观察仪器是否记录,确保传感器及仪器可靠工作。

(5)现场使用时,应先安装好传感器并将传感器线缆与仪器完成连接后,才能打开仪器电源;电源打开后30 s内若不进行操作,仪器将自动进入采集等待状态。

4 爆破振动监测成果

第一次爆破振动监测位置布置在厂房第二层,采用乳化炸药,总装药量为15 kg,总炮孔数为1个,单段最大药量15 kg,爆破监测点距离爆源的铅直距离分别为7.7 m、11.8 m、21.2 m、30.2 m、45.2 m和64.4 m。检测结果显示的最大振速依次为28.92 cm/s、 11.052 cm/s、7.022 cm/s、

3.521 cm/s、2.804 cm/s和1.441 cm/s。根据萨道夫经验公式,采用最小二乘法对爆破试验进行拟合回归计算,K值为100;a值为1.35。初步确定主厂房第二层爆破振动参数K值为100,a值为1.35。

第二次爆破振动监测位置布置在厂房第三层,采用乳化炸药,总爆破孔数为6个,单孔药量为18 kg,总装药量为108 kg,分4个段位,单段最大药量为36 kg。爆破振动测点共4个,分别布置在上下游岩锚梁上。监测成果表明:JC1三分量和JC2水平切向的最大振速超出控制标准7 cm/s,其中JC1三分量的最大振速分别为9.986 cm/s、9.913 cm/s和11.645 cm/s;JC2水平切向的最大振速为8.226 cm/s,振动主频范围为74.8~320 Hz。两个超出控制标准的监测点JC1 和JC2均位于上游侧岩锚梁,一方面由于上游侧岩锚梁监测点距离爆区相对较近;另一方面由于交通洞过道靠近下游侧岩锚梁其减振作用致能量衰减较快,所以两侧监测振动速度相差较大。

第三次爆破振动监测布置在主副厂房第三层,采用乳化炸药,总炮孔数共28个,单孔药量18 kg,总装药量504 kg,共分28段,单孔单段,单段最大药量为18 kg。爆破振动测点共4个,分别布置在上下游岩锚梁上。监测成果表明:各监测点的水平径向最大振速范围为3.652~5.541 cm/s,水平切向最大振速范围为2.484~6.213 cm/s,铅直向最大振速范围为4.082~6.933 cm/s,振动主频范围为54.8~210.5 Hz,各测点均在控制标准之内。临空面侧的监测点最大振动速度相对较小。

第四次爆破振动监测布置在主变运输洞,采用乳化炸药,总装药量为36.4 kg,单段最大药量为8.4 kg。本次主变运输洞开挖爆破振动监测在爆区正上方和端墙拐角处岩锚梁上各布置了1个监测点,其编号依次为JC1和JC2。监测成果表明:各监测点的水平径向最大振速范围为2.244~4.528 cm/s,水平切向最大振速范围为1.898~4.88 cm/s,铅直向最大振速范围为3.074~4.184 cm/s,振动主频范围为86~190.5 Hz。本次各监测点的测值均未超出控制标准。施工方严格控制了单段最大药量,合理布置了爆破网络并采取了相应的减振措施。

第五次爆破振动监测布置在厂房第四层,采用乳化炸药,总炮孔数为6个,单孔药量为18 kg,总装药量为108 kg,孔深7.25 m,段数4段,单段最大药量36 kg。本次地下厂房第四层开挖爆破振动监测在距爆区边缘最近的岩锚梁上布置了4个监测点,监测成果表明:第四点的水平径向最大振速超出控制标准7 cm/s,其值为8.707 cm/s;其它监测点的测值均在控制标准之内,各监测点振动主频范围为25.2~500 Hz。由此判定:靠近上游侧岩锚梁监测点的振动速度明显大于下游侧岩锚梁,故应合理布置爆破区域,对于距爆破区域较近侧应采取减振措施(预裂或开挖减振沟)。

5 结 语

在浙江仙居抽水蓄能电站开挖施工过程中,通过适时进行爆破振动监测,为开挖过程提供了合理的爆破施工方案和爆破参数,为控制与优化爆破施工参数提供了理论依据和支持,使仙居抽水蓄能电站地下厂房的开挖施工做到了安全、优质。

(责任编辑:李燕辉)

2017-04-23

TV7;TV554;TV52;TV743;TV542

B

1001-2184(2017)03-0024-04

陈俊涛(1983-),男,河南三门峡人,项目经理助理,工程师,学士,从事水电工程施工技术与质量管理工作.