尾管悬挂器在三维定向井中的应用分析

叶周明,刘小刚,马英文,陶 林,崔治军,和鹏飞(.中海石油(中国)有限公司 天津分公司,天津 30045;.中海油能源发展工程技术分公司,天津 30045)

尾管悬挂器在三维定向井中的应用分析

叶周明1,刘小刚1,马英文1,陶 林1,崔治军1,和鹏飞2

(1.中海石油(中国)有限公司 天津分公司,天津 300452;2.中海油能源发展工程技术分公司,天津 300452)

在ø215.9 mm井眼中下入ø177.8 mm尾管是渤海油田常用的井身结构之一,不但节约钻井材料及成本,而且上部井眼的ø244.475 mm套管有利于修井、增产等作业的实施。但是,在复杂井眼轨迹的三维定向井中,由于坐挂过程中的摩阻大、尾管悬挂器居中效果差等因素,对尾管悬挂器坐挂产生较大的影响。以渤中油田某A13井为例,进行坐挂过程的问题分析,根据井眼轨迹、尾管悬挂器的结构等影响因素,优化作业程序,有效地将坐挂力传递至尾管悬挂器,顺利完成了该井尾管悬挂器坐挂作业,避免了起出尾管悬挂器等复杂的处理措施。为同类型井的尾管悬挂器坐挂作业提供借鉴。

渤海油田;尾管悬挂器;三维定向井;坐挂

尾管悬挂器坐挂于上层套管并固井是目前广泛应用的钻井技术之一,具有节约套管成本、降低钻机负荷、减少环空摩阻以及简化井身结构的作用[1],已在渤海油田成功应用千余口井。目前,渤海油田正处于综合调整深入开发的阶段,部分油田由于井间加密或者平台建造位置受航道等因素影响,导致定向井井眼轨迹极其复杂,这给尾管悬挂器坐挂和固井作业增加了较大的风险[2-3]。特别是在尾管悬挂器坐挂操作过程中,由于摩擦阻力大、尾管串重力不足,造成无法判断井下管柱真实伸缩量和传递至尾管挂顶部的真实坐挂力,导致尾管悬挂器固井失败。因此,需要起出尾管串和尾管悬挂器、或对尾管底部射孔挤水泥固井,并进行回接尾管,甚至回填侧钻[4-5]。渤中某A13井是一口典型的三维定向井,其井眼轨迹复杂、井深近3 800 m,井眼摩擦阻力较大,在尾管悬挂器坐挂过程中多次出现悬挂器卡瓦片滑脱而无法坐挂于上层套管。现场工程师根据尾管悬挂器的结构特点,有针对性地进行原因分析和操作上的优化,成功坐挂,并对复杂轨迹的三维定向井优选尾管悬挂器提出了建议。

1 渤中某A13井概况

A13井采用渤海油田常规井身结构:ø609.6 mm隔水导管(锤入)入泥深度40 m左右;ø444.5 mm钻头钻至412 m,ø339.7 mm套管下深410 m;ø311.2 mm钻头钻至3 051 m,ø244.5 mm套管下深3 046 m;ø215.9 mm钻头钻至3 768 m,ø177.8 mm尾管下深3 763 m。

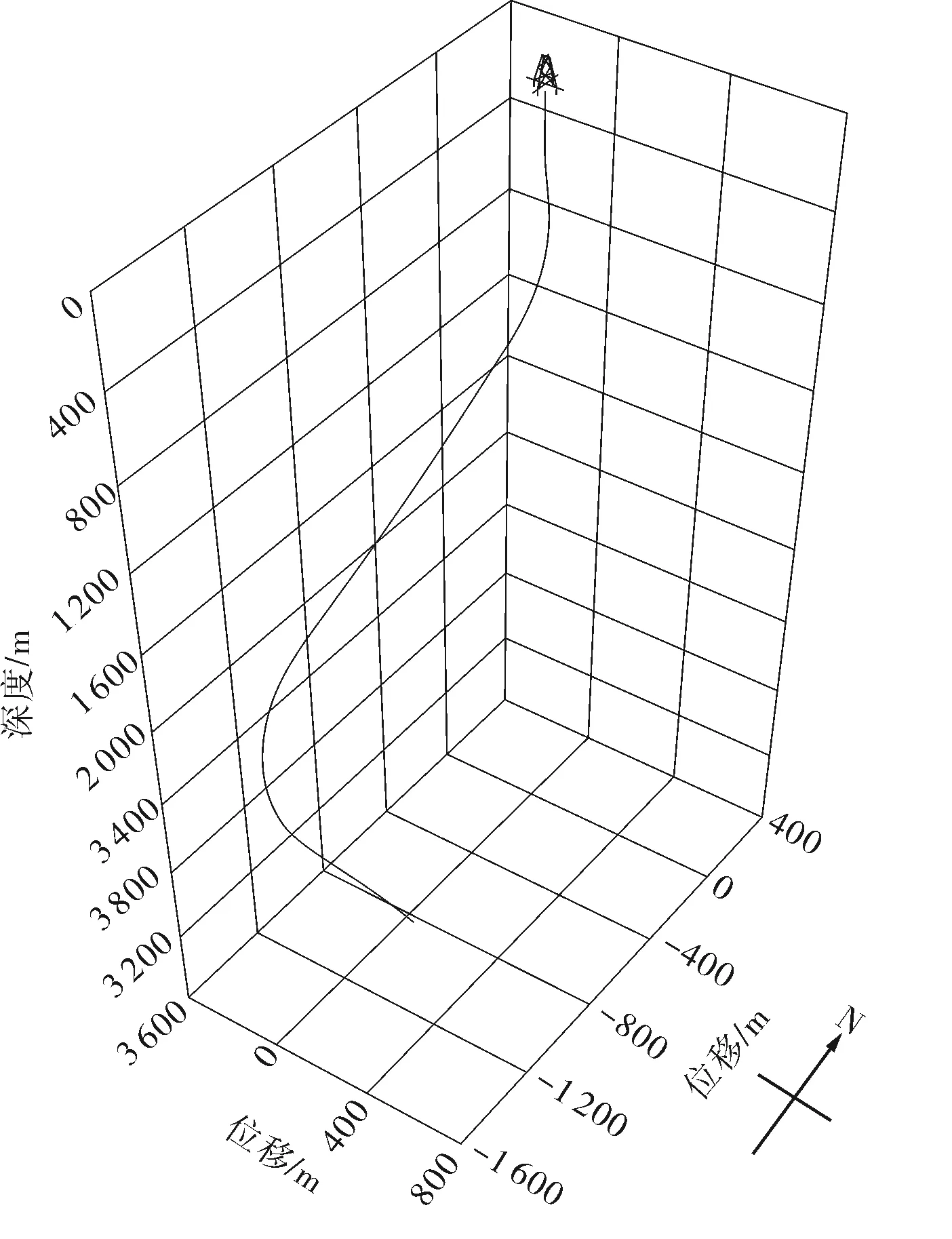

该井是一口三维定向井(如图1),共有2个靶点,且有2次造斜段,第1次造斜点在140 m,全力增斜至901 m处(井斜51°,方位185°),稳斜钻进至2 084 m;第2次造斜是降斜降方位钻进至3 051 m(井斜30°,方位37°),从井眼轨迹图上看,就是通常所说的“板凳”型井[6](S型井)。

图1 A13井眼轨迹投影

2 尾管悬挂器

尾管悬挂器主要由回接筒、悬挂器本体总成、封隔器总成、密封总成、送入工具等件组成[7],如图2。其中,回接筒是为后续回接套管至井口而设计;悬挂器本体总成由锥体、液缸、活塞、卡瓦(3片)等件组成,其主要作用是悬挂在上层套管内壁;封隔器总成由本体、胶筒、锁紧机构等件组成,其主要作用为固井结束后,封隔尾管与上层套管环空、并锁紧;密封总成由密封外壳和密封芯子组成,其主要密封送入工具与悬挂器之间的环空,防止在循环和替水泥期间,从悬挂器内部流通;送入工具由防砂罩、提升短节、倒扣总成及中心管组成,主要是连接悬挂器和钻杆,将尾管悬挂器送入设计深度和固井后,该工具与尾管悬挂器脱手、起出井口,进行重复使用。

图2 尾管悬挂器结构

3 尾管悬挂器的使用方法

1) 将尾管串组合下至设计的井底深度后,小排量循环通畅。然后投球,开泵、送球到球座位置。

2) 当球到达球座后,切断了钻井液进入环空的循环通道,与尾管悬挂器内部密封总成、钻杆和球座之间形成了一个密闭的系统。

3) 在形成的密闭空间里,随着泵入的钻井液量的增加,泵压迅速升高。当悬挂器本体内的液缸销钉受到的剪切力达到销钉理论剪切值时,液缸销钉被剪切断,活塞上行将坐挂卡瓦片推出内嵌槽,与套管内壁接触咬合,实施坐挂。

4) 下放钻具(事先留足方余),验证是否坐挂成功。当看到大钩悬重下降到等于送入钻具的总重力时(游车+钻杆+送入工具总成的质量),则坐挂成功。

5) 坐挂成功以后,继续开泵,当压力达到设定的理论泵压时,剪切球座,循环系统重新建立起来[8-9]。

4 尾管悬挂作业

4.1 基本数据

尾管串组合:浮鞋(0.38 m)+尾管1根(11.75 m)+浮箍(0.48 m)+尾管1根(11.75 m)+碰压短节(内有球座,0.56 m)+尾管70根(823.63 m)+液压式尾管悬挂器(9.17 m)+ø127 mm钻杆,尾管串长度857.73 m(29#,L-80/1Cr),浮重303.8 kN;坐挂点深度2 921.83 m;ø127 mm送入钻杆长度2 934.18 m,浮重1 176 kN(含摩阻);悬挂器坐挂压力为12 MPa。送尾管串至设计深度后,尾管内灌满钻井液,测上提钩载1 960 kN(含摩阻),循环至振动筛处无岩屑返出,同时进行录井测量,在总气量<1%时停止循环。

4.2 方余的确定[10-11]

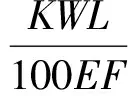

在尾管悬挂器坐挂时,钻杆回缩距为

(1)

式中:Δl为钻杆回缩距,m;K为接头影响系数,一般取K=0.85~0.95;L为送入钻具长度,m;E为钢材弹性模量,2.059×105MPa;F为送入钻具截面积,cm2;W为送入钻具承受拉伸载荷,N。

W=W1+W2

(2)

式中:W1为尾管浮重,N;W2为投球憋压时钻具附加载荷,N。

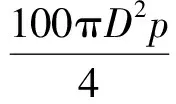

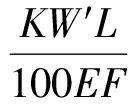

(3)

(4)

式中:Δl′为坐挂后下压时钻杆回缩距,m;p为投球坐挂时所憋压力,MPa;D为送入钻具内径,cm;W′为下压重力,N;l1为吊卡高度,m;l2为钻杆(方钻杆)母接头长度,m。

将第4.1节的基本数据代入式(1)~(4),计算A13井方余为3.37 m,回缩距为2.15 m。

4.3 坐挂作业

1) 循环2个环空(尾管悬挂器坐挂压力为12 MPa,确保循环压力低于悬挂器坐挂压力的85%,即10.25 MPa),观察循环期间泵压和返出钻井液中基本不含有钻井岩屑。

2) 循环结束后,卸顶驱,投sø50.4 mm铝球,3 min后投树脂球。接顶驱,上提管柱至标记位置(微调方余误差),开泥浆泵,送球至球座位置(控制排量不超过0.6 m3/min,密切注意观察泵压表,当泵压突然上升时,停泵)。

3) 坐挂球到位后,开泵至泵压14 MPa(卡瓦活塞销定剪切压力11 MPa),上提悬重至1 470 kN(钻杆浮重1 176 kN +294 kN,保证尾管悬挂器受拉伸状态),稳时5 min,开始下放,下放至911.4 kN时,悬重突增至1 009.4 kN。从悬重变化显示悬挂器卡瓦活塞销未剪切,卡瓦活塞液缸未上移,坐挂卡瓦未推出。

4) 缓慢泄压后,再次上提至悬重1 568 kN,再次加压16 MPa,稳定8 min,再次下放891.8 kN时,悬重再次突增至1 009.4 kN,继续下放至悬重833 kN,无方余。

5) 缓慢泄压、卸开顶驱,接1.5 m短钻杆,再次尝试坐挂,上提悬重至1 911 kN,再次加压至19.3 MPa,稳压8 min,下放悬重至764.4 kN时,悬重突增至1 019.2 kN,继续下压至891.8 kN时,无方余。

通过以上坐挂操作后,悬挂器无法正常坐挂。

4.4 坐挂失败原因分析

1) 二开ø311.2 mm井眼轨迹较复杂,以至于ø244.5 mm套管内摩阻较大,传递至悬挂器顶部的坐挂力以及钻具伸缩量计算不准确。

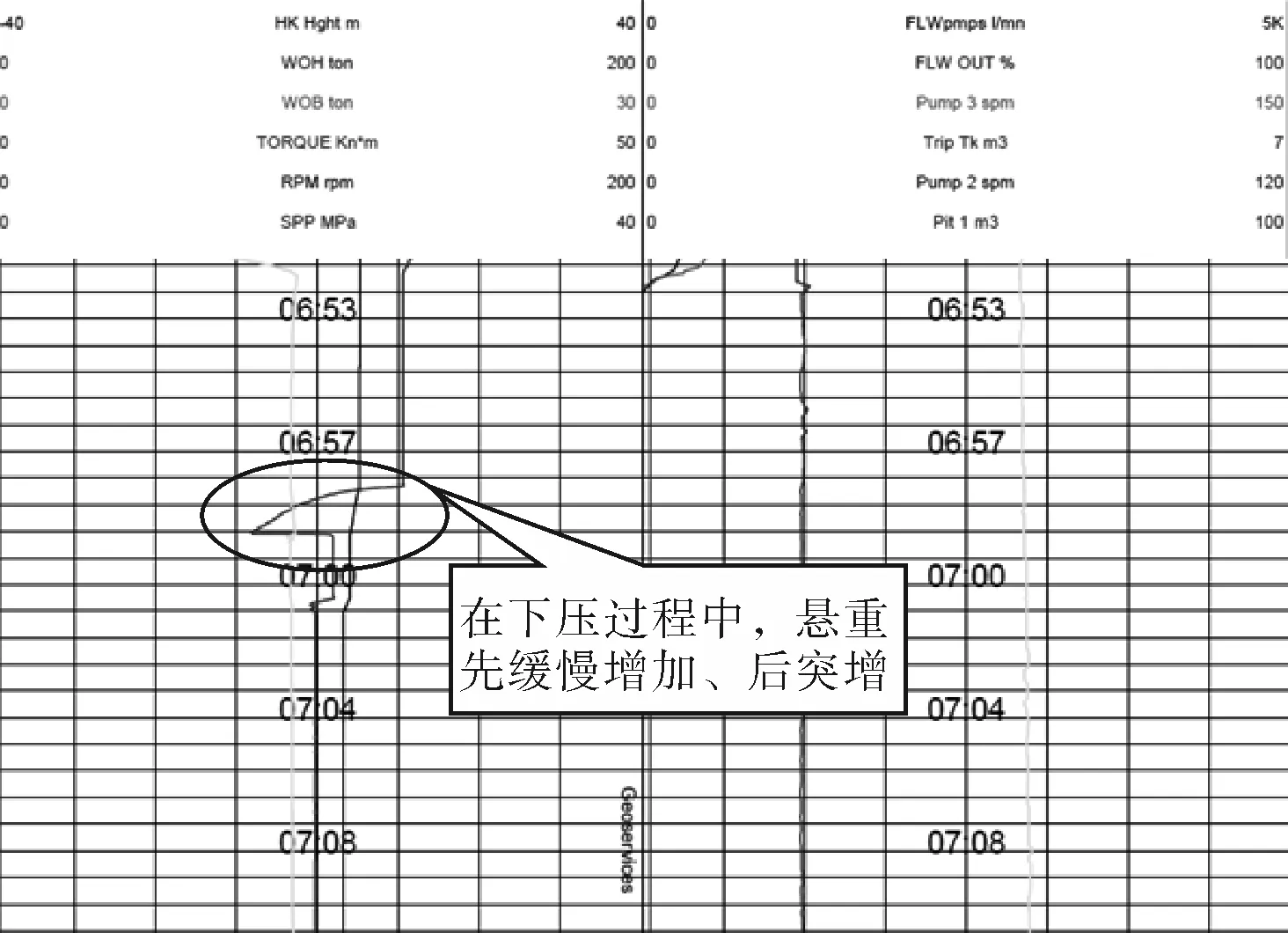

2) 尾管悬挂器在坐挂点居中效果不好,导致坐挂卡瓦片不能充分与ø244.5 mm套管内壁接触坐挂,产生打滑等现象。从坐挂过程中的悬重变化曲线(如图3)看出,当下压至911.4 kN时,悬重是缓慢降低,可能正好克服了整个钻杆在套管内下行时的启动摩擦阻力。随后悬重瞬间增大1 009.4 kN,相当于钻具由静止转为动的状态时浮重是1 009.4 kN,则坐挂卡瓦片未咬住套管内壁。

3) 内嵌式卡瓦结构设计,影响尾管悬挂器,坐挂卡瓦片未完全被活塞液缸推出内嵌槽。

图3 坐挂过程中的悬重测试曲线

4.5 解决方法

针对坐挂失败的原因,根据浮鞋侧面带有循环孔的结构特点,先剪切球座,建立尾管串内部循环,并尝试继续下压和大幅度活动尾管串,直至尾管坐底,以此克服摩擦阻力,将下压力快速传递至悬挂器顶部。另外,改善悬挂器的居中效果,使内嵌式卡瓦片完全被推出,咬住ø244.5 mm套管内壁。操作如下:

1) 卸开顶驱,接3.0 m短钻杆,上提悬重至1 568 kN,加压至22 MPa,直接加压剪切球座,建立循环,井内钻具和尾管串振动,同时观察指重表有悬重变化显示。

2) 缓慢提高排量至1 000 L/min(泵压5.95 MPa),循环,并在许可悬重范围内(井内钻杆最大抗拉2 870 kN,尾管悬挂器最大抗拉2 646 kN,取二者最小值)活动上提、下压3次井内钻具,确保井筒无堵塞和憋压现象。

3) 降低排量至300 L/min(泵压2.55 MPa),尝试探底,缓慢下放至悬重695.8 kN时(在原预留3.37 m的方余基础上,钻杆下行方入5.4 m),钻具无明显下移(方余2.47 m),继续下压至悬重343 kN,静止5 min,钻具无明显下移,泵压无变化,判断坐挂成功(对比原预留3.37 m的钻杆方余和2.15 m回缩距,钻具回缩距为5.4 m)。

4) 上提钩载悬重98 kN,设置顶驱转矩11.5 kN·m,先后缓慢旋转钻具2圈和7圈,观察转矩、悬重变化,释放转矩后,缓慢上提钻具稳定在1 038.3 kN,并下压、上提,确认已坐挂、送入工具丢手。

通过上面的操作分析,加压剪切球座,井下钻具和尾管串振动,以及多次上提、下压活动尾管串,致使尾管串得到较好的居中、活塞将坐挂卡瓦完全推出,尾管悬挂器卡瓦出槽并咬住ø244.5 mm套管内壁,坐挂成功。

5 结论

1) A13井属于三维定向井,轨迹较复杂,摩擦阻力较大,使尾管悬挂器坐挂、钻具称重存在误差,导致计算尾管悬挂器坐挂作业中钻具伸缩量的误差较大(坐挂过程钻具的实际回缩距为5.14 m、理论计算回缩距为2.15 m)。

2) 在轨迹复杂的三维定向井中,坐挂尾管悬挂器时,预留足固井口袋及钻杆方余,充分活动尾管串,将下压力传递至尾管悬挂器顶部。在尾管悬挂器坐挂困难时,可先建立循环,再次增加循环时间和活动尾管串,并使尾管悬挂器居中。

3) 针对A13井坐挂困难,建议在复杂轨迹的三维定向井中优选裸露式卡瓦尾管悬挂器、增加坐挂卡瓦个数,增加与ø244.5 mm套管内壁接触面和坐挂几率。

[1] 姜伟.大位移钻井技术在渤海QHD32-6油田的应用[J].石油钻采工艺,2001,23(4):95-98.

[2] 闫凤玉,卢景美.渤海油田综合调整方案研究[J].科技信息,2010(13):32-33.

[3] 吴俊霞.液压式尾管悬挂器常见失效形式分析及对策[J].石油天然气学报,2008(3):56-58.

[4] 李延伟,李智勃,邓子波,等.胜科1井ø139.7mm尾管及回接固井工艺技术[J].石油钻探技术,2007,35(6):30-33.

[5] 顾军,陈怀龙,高兴原,等.复杂深井尾管固井及回接技术实践[J].天然气工业,2006,26(3):65-67.

[6] 陈绍云.鲁迈拉 S 型定向井降摩减扭技术[J].石油钻采工艺,2016,38(4):446-451.

[7] 马兰荣,张燕.液压—机械双作用尾管悬挂器的研制与应用[J].石油钻采工艺,2002,24(3):32-34.

[8] 秦德威,张明华,郑晓志.大斜度、大位移尾管悬挂器操作方法[J].长江大学学报:自然科学版,2012,9(6):58-60.

[9] 郭建国.深井、大斜度井尾管悬挂固井工艺[J].石油钻采工艺,2005,27(2):9-11.

[10] 马兰荣.用于大斜度井及水平井的特殊尾管悬挂装置[J].石油机械,1999(2):31-33.

[11] 刘国祥,郭朝辉,孙文俊,等.新型封隔式尾管悬挂器的研制及应用[J].石油钻采工艺,2014(5):120-123.

Application of Liner Hanger Sit-hanging in Three-dimensional Directional Well

YE Zhouming1,LIU Xiaogang1,MA Yingwen1,TAO Lin1,CUI Zhijun1,HE Pengfei2

(1.TianjinBranchCNOOCCo.,Ltd.,Tianjin300452,China;2.CNOOCEnerTech-Drilling&ProductionCo.,Tianjin300452,China)

The ø177.8 mm liner into the ø215.9 mm wellhore is one of the common well structure in Bohai oilfield,not only saving drilling material costs,facilitate the Implementation of workover,stimulation and other operations into the upper ø244.475 mm casing,but in a complex three-dimensional directional well,the large friction,poor centering effect factors of liner hanger and other facts seriously affect the liner hanger smooth ride hanging job.The liner hanger sitting problems in A13 well of Bohai Oilfield,and according to the well trajectory,the impact liner hanger structure and other factors are analyzed and summarized in this paper,to optimize operating procedures,which diverted the sit-hanging force to the liner hanger,and the liner hanger sit and hanged successfully,avoiding the complicated processing steps of taking off the liner hanger,etc.It provides the most directly learn and experience for the follow same type of well to sit and hang liner hanger.

Bohai Oilfield;liner hanger;three-dimensional directional well;sit hanging

2016-11-15

叶周明(1984-),男,工程师,2007年毕业于长江大学石油工程专业,主要从事海洋石油钻完井技术监督工作,E-mail:yezhm2@cnooc.com.cn。

1001-3482(2017)03-0076-04

TE925.207

B

10.3969/j.issn.1001-3482.2017.03.017