福山油田流一段精细分层注水工艺技术研究

曾思云,夏静森,祖世强,白小平,宋祖厂,盖旭波,刘 扬,邓校国,胡石锋(.海南福山油田 工程技术处,海口 5706;.华北油田公司 采油工艺研究院,河北 任丘 06550;.大港油田 国际公司,天津 0080;.大港油田 采油工艺研究院,天津 0080)

福山油田流一段精细分层注水工艺技术研究

曾思云1,夏静森1,祖世强2,白小平3,宋祖厂4,盖旭波4,刘 扬4,邓校国1,胡石锋4

(1.海南福山油田 工程技术处,海口 570216;2.华北油田公司 采油工艺研究院,河北 任丘 062550;3.大港油田 国际公司,天津 300280;4.大港油田 采油工艺研究院,天津 300280)

福山油田流一段受油层埋藏深、井斜大、水质差、腐蚀结垢严重、层间矛盾突出等客观因素制约,常规分注技术存在投捞测配遇阻、测调效率不高、管柱有效期短等问题。优选出适用于不同油藏特征的同心双管、桥式偏心、桥式同心3种主要精细分注技术。对配套的封隔器洗井通道进行改进,可避免固相颗粒进入洗井通道,造成封隔器失效,提高了其在福山油田的技术适应性。同时对分注工艺管柱配套的水井双向锚的承载性能进行模拟计算,在管柱蠕动载荷作用下,水井双向锚轴向最大位移为0.02 mm,能够满足工程要求。

分层注水;工艺;工具

福山油田属于典型的多层系复杂断块油藏,开发储层纵向上非均质性较强。随着注水开发的不断深入,笼统注水导致的层间矛盾开始逐渐凸显,吸水差异性大,高渗透层吸水强,低渗层吸水少或不吸水,造成层间动用程度不均,对应油井受效差,剩余油潜力不能充分有效挖掘。

分层注水作为油田开发中解决层间矛盾、提高采收率和油层动用程度的主要技术手段之一,在油田开发中越来越受到重视[1-6]。为有效解决层间矛盾,加强低渗透层注水开发,进一步提高油层动用程度,近年来先后开展了普通偏心、桥式偏心、同心等分注技术研究与试验。但是,受井深、井斜、水质差、腐蚀结垢等因素影响,均因钢丝投捞测配遇阻遇卡、测调仪器对接不成功,封隔器不密封等原因造成分注管柱有效期短,制约着油田高效注水开发。为满足福山油田现场精细注水开发需求,提高注水开发效果,开展了高温、大斜度井精细分注及配套工艺技术研究。

1 福山油田分注现状

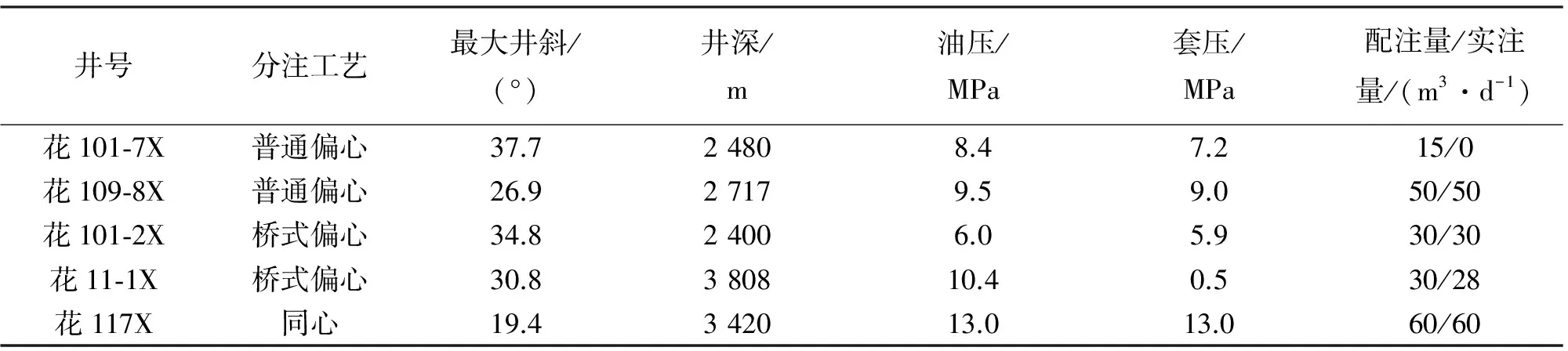

自2012年至今,共开展7口井8井次分注现场试验,应用的分注工艺包括普通偏心、桥式偏心和同心分注工艺,分注层段全部为2段。从实施的5口井后期验封、测调情况分析,如表1,其中有2口井堵塞器水嘴完全堵死,2口井出现测调遇阻而下不去的问题,2口井出现上下层段层间吸水差异巨大,加强层注不进,限制层强吸水。

表1 流一段各分注井生产数据

2 分注影响主控因素和技术难点分析

福山油田流一段整体具有开发层系多、非均质性强、油层埋藏深、层间差异大、注入水水质差、井斜大等特点,管柱腐蚀结垢严重,分注工艺配套难度非常大,如表2所示。

表2 分注主要影响因素

花场区块流一段储层以中低孔、低渗特低渗为主,层间差异较大,统计16口井的吸水剖面,射开114层323.6 m,不吸水70层149.3 m,吸水的44个层中,18层吸水量占总吸水量的80.4%,84%的射孔层未有效动用。层间差异超过一定界限后,井下分注各层调配水量非常困难。

3 福山油田分注技术对策研究

3.1 层间适应压差分析

现场测调发现当分注井层间注入压差超过3~5 MPa时,通过调节水嘴大小很难达到配注要求,因此选择分注工艺前需要明确井下分注工艺适应层间压差[7-10]。

以2段注水为例,满足地层注入条件为:

p-ξ1≥p1

p+Δp-ξ2≥p2

(1)

则层间压差为:

p1-p2=ξ2-ξ1-Δp

(2)

式中:p为上段配水器水嘴前压力,MPa;ξ1、ξ2分别为上下配水器水嘴处压损,MPa;p1、p2分别为上段、下段注水启动压力,MPa;Δp分别为上段、下段间静液注压差,MPa。

根据定流量下不同水嘴压力损失计算公式:

式中:ξ为配水器水嘴压损,MPa;d为配水器水嘴直径,mm;Q为流量,m3/d。

由图1可知,不同流量条件下各水嘴产生的压力损失呈典型的非线性关系,定流量下压损与水嘴直径成反比。实际注水时水嘴直径越小水嘴易堵塞、损坏。现场应用中限制注水层水嘴直径最小不低于1.4 mm。由计算结果表明,当限制注水层配注30 m3/d时,井下分注工艺适应层间压差为5~7 MPa。

图1 不同流量下各水嘴压力损失变化曲线

3.2 精细分层注水工艺优选

受油藏复杂的地质特征、储层物性和开发状况等因素制约,常规分注工艺技术很难满足油藏注水开发需求。目前的2段分注与多层开发需求差距较大,通过对不同分注工艺对比分析,如表3。同时综合考虑油藏埋深、井斜、层间差异、水质条件等客观条件,按照一井一策,针对分注工艺应用难点制定不同的分注技术对策。

1) 对于层间压差大于5 MPa两段分注井应用同心双管分注工艺。

2) 层间压差小于5 MPa的2段及以上分注井,井斜小于40°时应用桥式偏心分注工艺,井斜大于40°时应用桥式同心分注工艺。

3) 对于层间压差大于5 MPa的3段及以上分注井,建议采取个性化的治理对策,加大压裂、酸压、封层、解堵及油层保护等进攻性措施实施力度,然后再实施分注。

表3 国内油田主要应用分注工艺

3.3 主要分注工具研究改进与配套

3.3.1 封隔器

封隔器是分注工艺管柱主要的配套工具,用于封隔不同注水层段,其密封性能直接关系到分注工艺管柱有效期和分注质量。根据福山油田实际情况,建议优选Y341-114型可反洗井逐级解封封隔器。该封隔器洗井通道结构如图2所示,通道不流畅,且入口是4个槽,尺度小于10 mm的固相颗粒易进入洗井通道内腔,将通道堵塞。

图2 原洗井通道结构示意

为避免反洗井时,机杂、死油、固相颗粒等进入洗井通道,引起洗井通道堵塞或洗完井后活塞关不严,造成封隔器失效,对反洗井通道进行改进,如图3。

1) 洗井通道入口采用割缝方式,可防止大颗粒杂质进入,保证工具内腔洗井通道畅通。

2) 洗井通道改为流线型设计,固相杂质不易堆积堵塞通道。

图3 改进后的洗井通道结构示意

3.3.2 水井双向锚

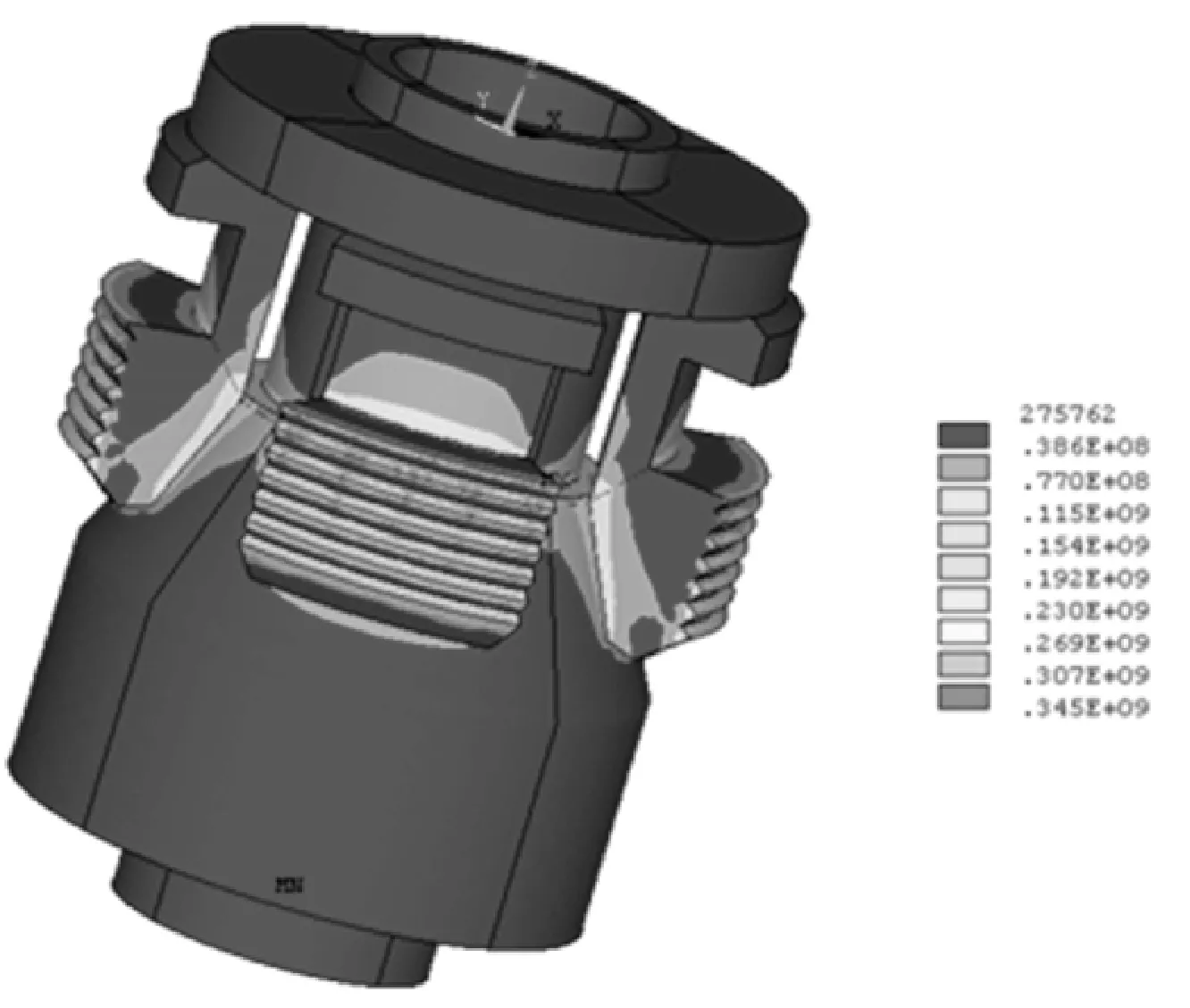

采用液压坐封,上提管柱解封,接在注水管柱的上部,双向锚定,能承受上压差和下压差对管柱的作用力,防止管柱受各种压力变化产生的蠕动。本文根据管柱蠕动产生的载荷,采用大型有限元分析软件ANSYS对其承载性能进行计算[11]。

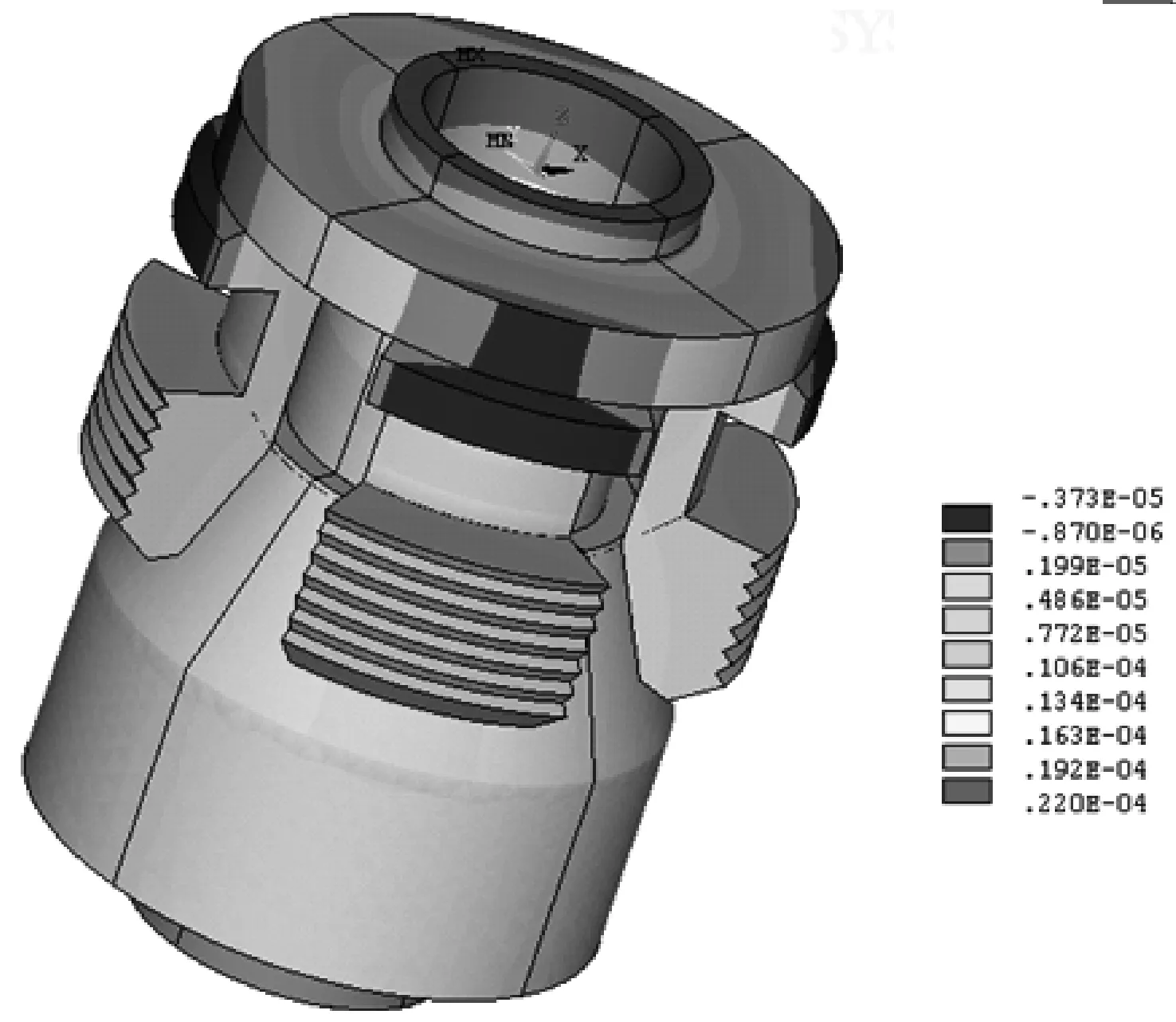

建立的有限元计算模型如图4所示,水井双向锚主体最大外径117.88 mm,最小内径60.45 mm,套管为139.7 mm(5英寸)套管,选择solid185单元划分网格,整个结构共划分为81 348个节点,220 296个单元。

图4 锚定结构有限元计算模型

在管柱蠕动载荷的作用下,锚定结构卡瓦上最大理论应力值为345 MPa,出现在卡齿与套管接触处,如图5~6。最大应力值出现在卡齿处,为340 MPa。其轴向最大位移为0.02 mm。说明锚定结构坐封后,分注管柱是可靠的,能够满足工程要求。

图5 锚定时水井双向锚应力云图

图6 水井双向锚轴向位移云图

4 结论

1) 福山油田流一段注水井井深、井斜、层间压差和注入水水质等是制约分注应用的技术难点。优选出适用于不同油藏特征的同心双管、桥式偏心、桥式同心3种主要的精细分注技术。

2) 针对水质差的特点,对配套的封隔器洗井通道进行改进完善,进入水可得到有效过滤,能有效避免固相颗粒进入洗井通道,造成封隔器失效。

3) 采用有限元软件对分注工艺管柱配套的水井双向锚结构的承载性能进行三维模拟计算,可知水井双向锚锚定后,在管柱蠕动载荷的作用下,其轴向最大位移为0.02 mm,能够满足工程要求。

[1] 刘扬,晏明晴,杜树勋,等.井下压控开关配水技术在大港南部油田的试验[J].石油地质与工程,2009,23(4):97-98.

[2] 盖旭波,王兴伟,李占军,等.G6封隔器工作原理及应用[J].钻采工艺,2002,25(4):91-92.

[3] 孙桂玲,关巍,窦守进,等.大港油田双通路偏心分注技术改进与试验[J].石油钻采工艺,2010,32(3):85-88.

[4] 杨昌鑫,刘尊程,杨宝华,等.大港油田分层注水工艺技术[J].油气井测试,2011,20(1):65-69.

[5] 盖旭波,刘扬,窦守进,等.大港油田分注难点技术研究与试验应用[J].价值工程,2012,(31):40-41.

[6] 王金忠,肖国华,耿海涛,等.大斜度井多级分注工艺技术研究与应用[J].石油机械,2014,42(8):79-80.

[7] 于九政,巨亚锋,郭方元.桥式同心分层注水工艺的研究与试验[J].石油钻采工艺,2015,37(5):92-94.

[8] 李明军,马勇新,杨志兴.纵向渗透率级差对注水井吸水特征的影响[J].断块油气田,2013, 20(2):210-211.

[9] 熊国荣.文南油田油层吸水能力与储层物性关系研究[J].内蒙石油化工,2003,29(S1):38-40.

[10] 王越之,罗春芝.油基钻井液对注水井吸水能力影响的室内评价[J].大庆石油地质与开发,2002,21(4):20-21.

[11] 宋祖厂,盖旭波,刘扬,等.HRP液压封隔器性能参数数值模拟研究[J].石油机械,2011,39(5):41-44.

Study on the Technical of Fine Separate Injection in L1 Segment of Fushan Oilfield

ZENG Siyun1,XIA Jingsen1,ZU Shiqiang2,BAI Xiaoping3,SONG Zuchang4,GAI Xubo4,LIU Yang4,DENG Xiaoguo1,HU Shifeng4

(1.TechnologyDeparment,FushanOilfieldHainan,Haikou570216,China;2.OilProductionTechnologyResearchInstitute,HuabeiOilfield,Renqiu062550,China;3.InternationalCompany,DagangOilfield,Tianjin300280,China;4.OilProductionTechnologyResearchInstitute,DagangOilfield,Tianjin300280,China)

For the reason that L1 segment of Fushan oilfield had great reservoir depth,high well deviation angle,poor water quality,serious scaling,corrosion and significant interlayer contradiction problems,the conventional stratified waterflooding technology often encountered some problems,such as blocking during fishing test,low measuring efficiency and short effective period of the pipes.The Concentric dual-barrel,bridge eccentric and bridge concentric three main injection technology were optimized for applying to different reservoir.In order to avoid channel blockage,the well flushing channel of packer was improved,so the technical adaptability of the packer was enhanced.The load performance of bidirectional anchor in the separate injection tubular was simulated,and the result showed that maximum axial displacement was 0.02 mm within creep load of tubular which could meet the engineering requirements.

separate layer water injection;technology;tool

2016-11-04

中石油股份公司重大关键技术研究(20140204)

曾思云(1969-),男,广东兴宁人,1992年毕业于中国石油大学(华东)钻井工程专业,从事油田注采技术研究及管理工作,E-mail:zengsy@cnpc.com.cn。

1001-3482(2017)03-0064-04

TE952

A

10.3969/j.issn.1001-3482.2017.03.014

——电影《郭福山》主题歌(男中音独唱)