QPQ表面处理技术及提高工具耐冲蚀性能试验研究

孔学云,严孟凯,张 亮,左 凯,陈胜宏,刘晓峰,齐海涛,李宝龙(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

QPQ表面处理技术及提高工具耐冲蚀性能试验研究

孔学云,严孟凯,张 亮,左 凯,陈胜宏,刘晓峰,齐海涛,李宝龙

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

为了提高海洋石油用井下工具的耐磨和耐冲蚀性能,采用理论和试验方法,开展了4145材质的QPQ表面处理技术的应用研究和耐冲蚀性能试验研究。结果表明:在模拟现场压裂作业工况(高砂比、大排量)下,QPQ处理工具的平均冲蚀厚度约3 mm,QPQ处理的工具较磷化处理的工具有较高的耐腐蚀性能和良好的自润滑性能。QPQ处理后的整套压裂工具在渤海油田某井成功应用,满足压裂作业的要求。

井下工具;表面预处理;冲蚀;试验

海洋油气田的作业工况恶劣,井下工具要承受拉力、压力和扭力矩等复杂交变应力,同时要经受大排量和高流速的钻完井液、泥浆、砂液等冲蚀。因此,要求井下工具具有高强度、高耐磨和耐冲蚀的综合性能。鉴于对工具性能的高要求,单凭借优选材料是不够的,还需采用材料表面处理工艺来提高材料的综合性能[1-6]。

本文主要针对4145常规井下工具材料,开展表面QPQ盐浴复合处理工艺的应用研究,并模拟油气井压裂作业工况,对QPQ处理的井下工具进行耐冲蚀试验,评价QPQ工艺对井下工具的耐腐蚀和耐冲蚀性能的提高效果[7-8]。

1 QPQ盐浴炉复合处理技术介绍

QPQ盐浴炉复合处理技术包括盐浴氮化处理、氧化处理、抛光处理和第2次氧化处理4个过程。盐浴氮化处理技术是核心,主要是将氮化盐中氰酸根的分解而产生的活性氮原子渗入工件,在工件表面形成耐磨性和抗腐蚀性很高的化合物层和耐疲劳的扩散层。氧化处理主要是彻底分解工件从氮化炉带出来的氰根(CN-),同时,在工件表面形成黑色氧化膜,增加防腐能力,对提高耐磨性也有一定好处。抛光处理主要是去除氮化物层外面的疏松层,经2次氧化可以进一步提高工件的抗腐蚀性能和耐磨性能[9]。

2 4145材料的QPQ表面处理工艺分析

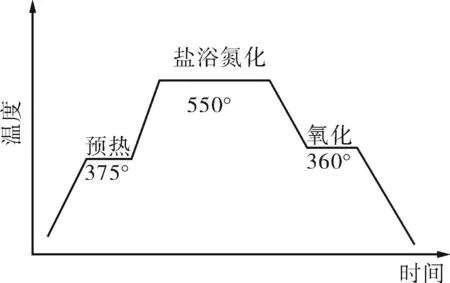

对调质态的4145材料进行QPQ处理,工艺参数如图1。然后对其进行盐雾试验、金相检测和硬度检测,测试QPQ处理前后材料的表面硬度,并分析有效硬化层厚度及耐腐蚀性能。

图1 4145材料QPQ表面处理工艺示意

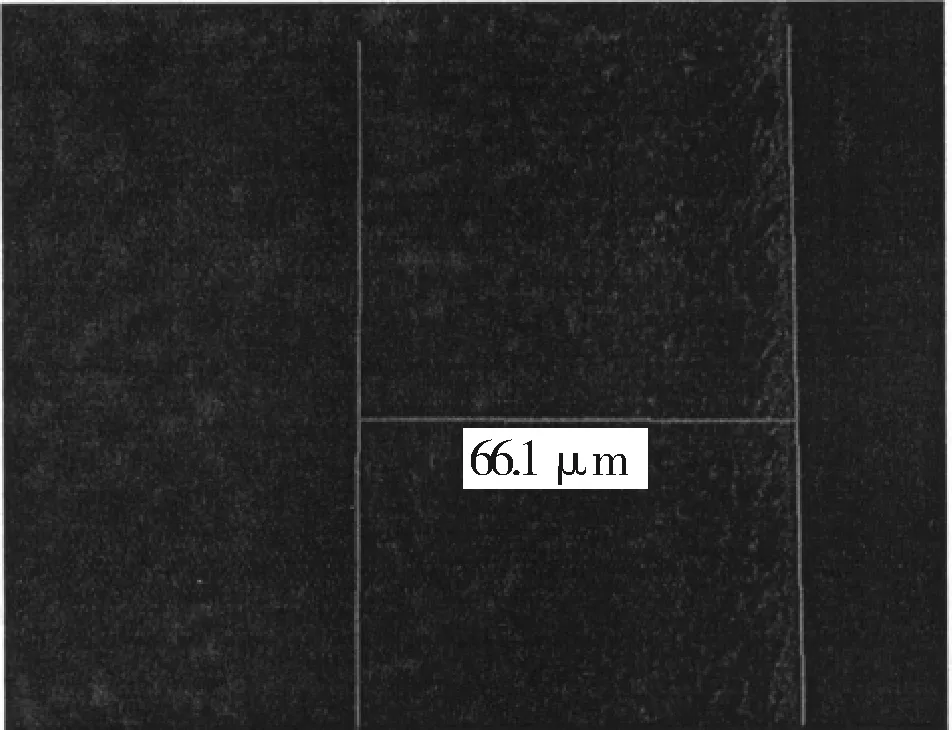

1) 表面硬度及金相组织测试。

图2 4145材料QPQ处理后微观组织

表1 4145材料QPQ处理前后性能参数

2) 盐雾试验。

按照NaCL质量分数5%、喷射角度20°(与垂直方向)、试验槽温度35 ℃的条件进行盐雾试验,接受的喷雾量为0.02 mL/(cm2·h)。从图3可以看出,4145材料经表面QPQ处理后,耐腐蚀性能明显提高。

图3 4145材料QPQ处理后烟雾试验

3 QPQ表面处理工具的冲蚀试验

3.1 试验目的

选择4145基材经过磷化处理和QPQ处理的2种井下工具,模拟压裂充填完井作业工况(高砂比、大排量)进行试验,检验和评价该工具的耐腐蚀和耐冲蚀性能[10]。

3.2 试验方案

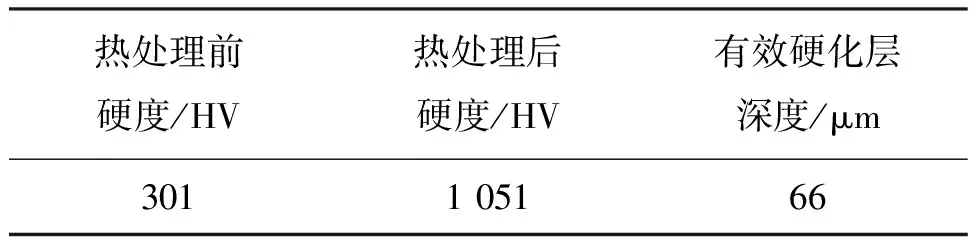

由批混撬出来的携砂液,经过2台泵泵入冲蚀管柱,然后再回到批混撬,对管柱进行连续循环冲蚀。冲蚀试验流程如图4所示。冲蚀试验管柱结构如图5所示。

图4 冲蚀试验流程

图5 冲蚀试验管柱结构

3.3 试验要求及参数

1) 试验工况参数。

翌日上午取回采样纸,用工业显微镜把附着药液的1.2mm2试纸放大160倍,读入计算机中,利用图像处理技术统计上面的雾滴的粒数和当量粒径;再利用Excel软件统计和计算平均粒径的大小及粒数[3]。由于雾滴在采样纸上的痕迹大致为圆形,应校正为球体直径,按下列公式计算,即

本试验模拟压裂充填实际工况进行试验参数设计。介质为水和石英砂,石英砂颗粒直径0.25~0.83 mm(40~60目),砂泵排量0.058 m3/s(22 bpm),砂比239 kg/m3(2 ppg),累计泵入石英砂约22 679 kg(500 000 lbs)。

2) 试验管柱参数。

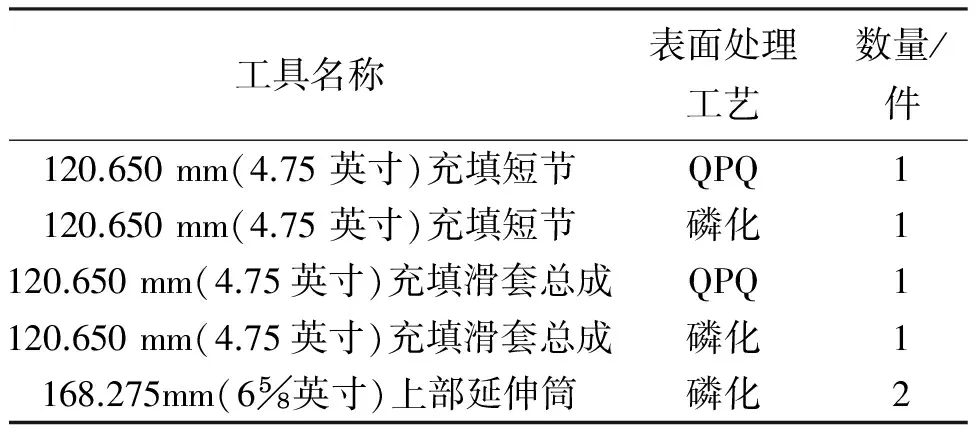

冲蚀管柱分为2种:①被冲蚀管柱工具表面进行磷化处理;②被冲蚀管柱工具表面进行QPQ处理。管柱工具清单如表2所示。

表2 管柱工具清单

3.4 试验过程

2016-06,在中海油钻采试验培训基地进行压裂充填完井管柱冲蚀试验。试验现场如图6所示。

a 冲蚀试验管柱

b 砂泵

将试验管柱工具与设备连接,并进行管柱试压(35 MPa,稳压10 min)。先用清水逐渐开泵至0.058 m3/s,进行管线及工具试运行,然后将批混撬逐步加砂至约136 kg(混砂撬体积已知,由砂比239 kg/m3计算得知),累计泵入石英砂约22 679 kg,试验结束,停泵。

拆卸设备、管柱及工具,并将工具运回试验室进行冲蚀结果分析。

4 试验结果分析

4.1 冲蚀情况宏观分析

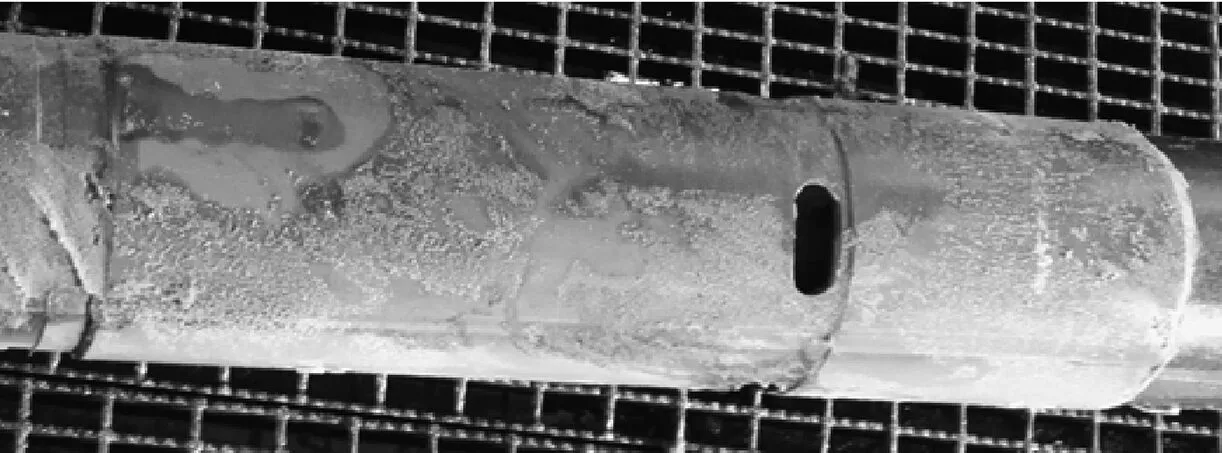

充填短节、充填孔、延伸筒表面冲蚀宏观形貌如图7所示。

a 左边磷化处理充填孔和右边QPQ处理充填孔

b 充填孔正对的延伸筒

由图7可见,充填短节上的充填孔下端、以及充填孔正对延伸筒是整个管柱冲蚀最严重的部位,有明显的变形和冲蚀缺口。表面进行QPQ处理的充填短节,其充填孔下端的表面硬化层已经被冲蚀脱落。表面进行磷化处理的工具有明显锈蚀,而表面进行QPQ处理的工具表面基本没有锈蚀,表明QPQ处理表面具有很好的耐腐蚀性。

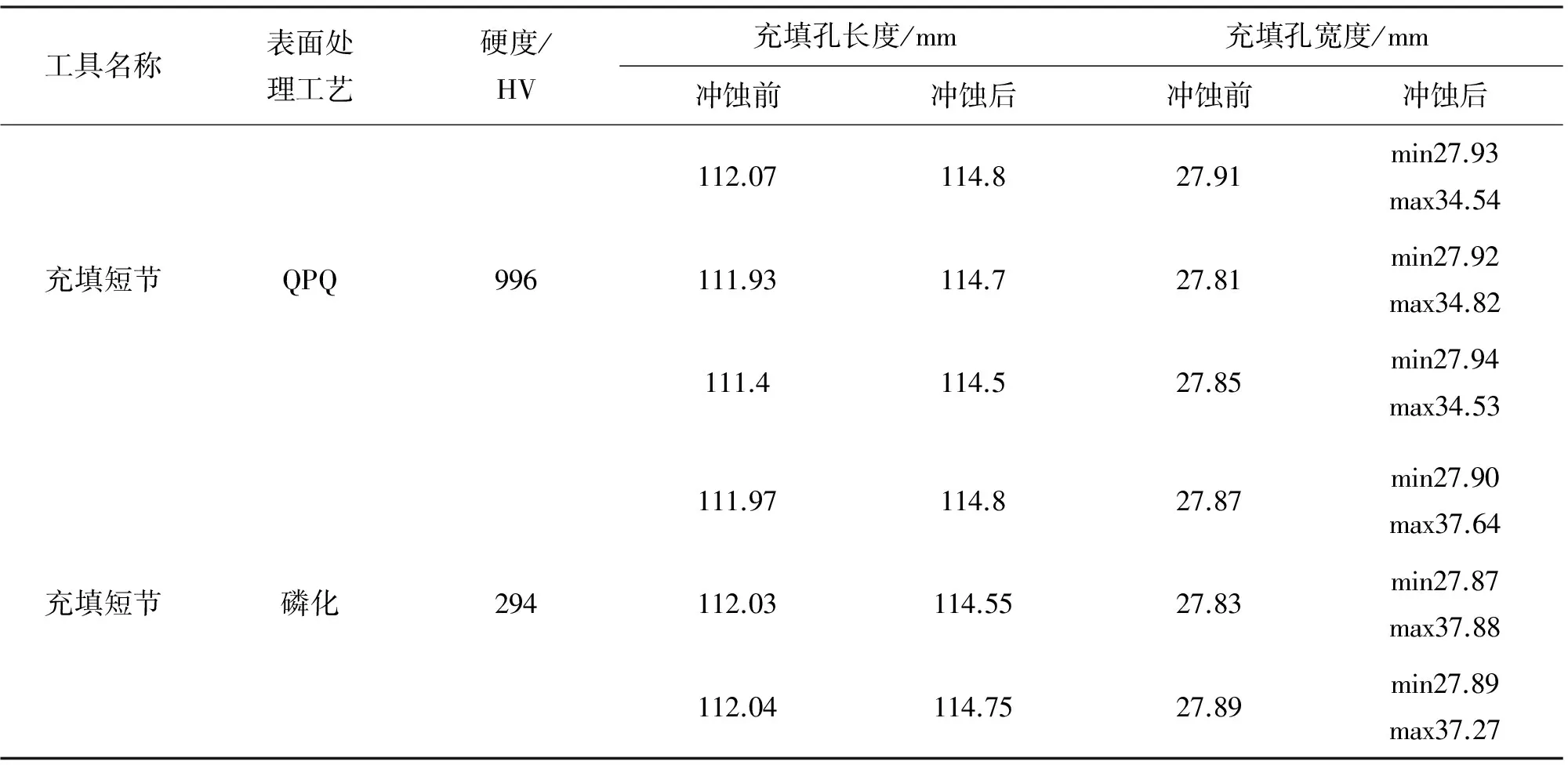

4.2 冲蚀情况实测数据对比分析

磷化处理和QPQ表面处理的2种充填短节,其冲蚀试验数据如表3。2种工艺下,充填孔的长度平均增加2.7~3.1 mm,充填孔的上端尺寸没有明显变化,而下端肉眼可见变形部位尺寸平均增加6.63~7.10 mm。局部冲蚀比较严重。测量延伸筒的冲蚀厚度,其平均冲蚀厚度约3 mm。

表3 充填孔冲蚀前后尺寸变化

4.3 滑套冲蚀后密封性能测试

由图8可知,表面QPQ处理的滑套较表面磷化处理的滑套挂携砂液少,说明QPQ处理后工具表面具有很好的自润滑性。冲蚀后滑套表面及滑套孔宏观上没有明显变化。但是,对冲蚀后的滑套进行密封测试(35 MPa,稳压10 min),表面磷化处理的滑套不能密封,而表面QPQ处理的滑套能够密封。

a 表面磷化处理滑套

b 表面QPQ处理滑套

5 现场应用

借鉴工具冲蚀试验结果,对压裂充填完井关键工具进行QPQ表面处理。整套工具于2016-08在渤海CFD12-1区块某井进行压裂充填防砂作业,现场作业期间,自主化压裂充填工具性能稳定可靠,压裂充填作业累计泵入砂量816 kg,充填系数89.2 kg/m(600 lbs/ft),盲管埋高5.5 m,充填效果良好。

6 结论

1) 调质处理的4145材料进行QPQ处理后,硬度、耐腐蚀性能、耐冲蚀性能和自润滑性能均显著提高。

2) 冲蚀最严重的充填短节不会影响压裂作业。建议对延伸筒进行表面处理,防止冲蚀腐蚀漏损。 QPQ处理后的完井工具能满足压裂充填作业要求。

3) QPQ盐浴复合处理技术包含渗氮、氧化、抛光等工艺,可在工件表面形成高硬度渗氮层和氧化层。处理后工件表面的粗糙度高。因此,QPQ表面处理工艺不仅可以提高井下工具的耐腐蚀和冲蚀性能,还可应用在粗糙度高的金属密封面处理、不锈钢和镍基合金等材料螺纹表面处理。

[1] 马颖,任峻,李元东,等.冲蚀磨损研究的进展[J].兰州理工大学学报,2005,31(1):22-25.

[2] 刘家俊,李诗卓,周平安,等.材料磨损原理及其耐磨性[M].北京:清华大学出版社,1993:172-193.

[3] 潘牧,罗志平.材料的冲蚀问题[J].材料科学与工程,1999,3(17):92-96.

[4] 答建成,周细应,周涛,等.汽车零部件表面强化技术研究现状及展望[J].表面技术,2015(7):68-72.

[5] 蒲洪春,黄志强,李琴,等.泥浆泵滑块、滑套表面处理技术研究[J].西南石油学院学报,2002,24(3):74-78.

[6] 赵会友,陈华辉,邵荷生.几种钢的腐蚀冲蚀磨损行为与机理研究[J].摩擦学学报,1996,4(16):112-119.

[7] Finnie I.Erosion of surfaces by solid particles[J].Wear,1960,3(2):87-103.

[8] Finnie I,Stevick G R,Ridgely J R.The influence of impingement angle on the erosion of ductile metals by angular abrasive particles[J].Wear,1992(152):91-98.

[9] 李惠友,罗德福,吴少旭,等.QPQ技术的原理与应用[M].北京:机械工业出版社,2008:95,185.

[10] 孔学云,杨志国,鞠少栋,等.砾石充填滑套冲蚀性能研究与试验分析[J].中国海上油气,2015,27(5):98-101.

QPQ Surface Treatment Technology and Test Research for Improving Erosion Resistance Property of Tools

KONG Xueyun,YAN Mengkai,ZHANG Liang,ZUO Kai,CHEN Shenghong,LIU Xiaofeng,QI Haitao,LI Baolong

(CNOOCEnerTech-Drilling&ProductionCo.,Tianjin300452,China)

In order to improve the offshore oil downhole tool wear and erosion resistance property,the application research of QPQ surface treatment technology and erosion resistance property for 4 145 was studied with the theory and test method.The results show that under the simulated condition of field fracturing operation,the mean erosion thickness of QPQ treatment tool is about 3 mm;QPQ treatment tools have higher corrosion resistance and self-lubricating properties than phosphate treatment tools.A set of fracturing tools through QPQ treatment was successfully applied in a well of Bohai Oilfield,and fully prove that the tools meet the requirements of the fracturing field operation.

downhole tool;surface preparation;erosion;testing

2016-12-14

中国海洋石油总公司项目“完井防砂系列工具研制III期”(CNOOC-KJ 135 KJXM NFGJ2016-01)

孔学云(1980-),女,内蒙古乌盟人,高级工程师,2007年毕业于内蒙古科技大学材料加工工程专业,现从事石油工具研发工作,E-mail:kongxy@cnooc.com.cn。

1001-3482(2017)03-0041-05

TE934.207

A

10.3969/j.issn.1001-3482.2017.03.009