Al-7Sn-1.1Ni-Cu-0.2Ti轴承合金微观组织与力学性能

樊振中,熊艳才,陆 政,孙 刚,王胜强

(1 北京航空材料研究院,北京 100095;2 北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

Al-7Sn-1.1Ni-Cu-0.2Ti轴承合金微观组织与力学性能

樊振中1,2,熊艳才1,2,陆 政1,2,孙 刚1,2,王胜强1,2

(1 北京航空材料研究院,北京 100095;2 北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

采用扫描电镜、能谱分析、金相显微镜与WDW-100KN万能拉伸试验机研究Al-7Sn-1.1Ni-Cu-0.2Ti轴承合金的微观组织与力学性能,结合盘-销式摩擦磨损试验机考察合金不同组织状态的润滑性能。结果表明:Al-7Sn-1.1Ni-Cu-0.2Ti合金凝固收缩率为1.13%,铸态抗拉强度、屈服强度、伸长率与布氏硬度分别为191,147MPa,15.6%与34.6HBS,随着低温时效与退火热处理过程的进行,抗拉强度略有上升,屈服强度保持不变,伸长率与布氏硬度均呈现出先上升后下降的变化趋势;沿晶界分布的共晶Sn相形貌受界面张力作用逐步由板片状与骨骼状转变为层片状与短棒状,部分吸热脱溶析出在晶界处形成空腔结构,初生α-Al基体平均晶粒尺寸为182μm。与铸态和340℃退火6h相比,经175℃时效10h后,摩擦因数降低了28.6%与78.6%,体积磨损量减少了157.1%与471.4%,断口形貌以沿晶断裂与韧窝断裂为主。

轴承合金;微观组织;力学性能;摩擦磨损

轴承合金材料是用来制造轴瓦、轴套等零件的材料,主要用于支撑轴或轴上的回转构件使其正常工作和转动,是国防军工行业中的重要构件[1-4]。随着现代轨道交通行业机组向高速、大型化方向发展,对轴承合金的承载能力、润滑性能与可靠性等提出了更高的要求,传统的轴承合金高温承载能力较差,随着摩擦磨损服役环境温度升高,易出现严重的黏着磨损引发烧瓦[5-7]。铜基轴承合金的承载能力与疲劳性能较佳,但其表面顺应性、嵌藏性与润滑性能较差,易损伤轴承,使用时须在表面增设铅锡二元或三元合金镀层,制造成本随之上升[8-11]。铝基轴承合金是近年发展起来的一种优良减摩材料,具有质轻、比强度高、抗疲劳性能好、导热性好及优异的耐蚀性能、耐摩擦磨损性能,在轨道交通行业、航空航天、机械制造等领域应用十分广泛[12,13]。

铝基轴承合金主要包括铝锡系、铝铅系、铝硅系与铝锌系,综合材料结构减重、制造成本与合金性能考虑,铝锡系轴承合金的应用最为广泛[14]。添加Ni元素可有效地提高合金热稳定性能与强度,Cu元素的加入不仅减小了Al-Sn共晶网状结构的尺寸,同时固溶过程析出Al2Cu相的弥散强化效果,使得合金强度与疲劳性能得以提高;Si元素添加后硅相颗粒的“抛光机制”,改善了合金的承载能力与热膨胀系数;Mg元素可细化Sn相,抑制硅相颗粒与Al-Sn离异共晶组织的长大;Fe元素可细化晶粒组织并提高合金的热稳定性能,Al-Sn-Ni-Cu系轴承合金在国外得到了广泛的研究与工业应用[15,16]。国内学者研究了碳纳米管、氧化铝陶瓷颗粒与SiC等掺杂复合轴承合金的制备与摩擦性能。结果表明,复合轴承合金具有较为优异的耐高温摩擦性能,但制备成本较高,难以广泛推广使用[6,7,11]。曾刚等[12]、Kamal等[13]与Lu等[16]研究了Mg,Si等添加元素对Al-Sn轴承合金微观组织的影响,但对Al-Sn合金摩擦性能开展的研究较少。目前国内轴承合金仍以Al-Pb系为主,Pb是重金属元素,对环境具有毒副作用,且力学性能、耐蚀性能与抗摩擦磨损性能较差,而国内针对Al-Sn-Ni-Cu系轴承合金开展的相关研究较少。

本工作利用砂型铸造方法制备了Al-7Sn-1.1Ni-Cu-0.2Ti轴承合金构件,研究了铸态、退火态与时效态下轴承合金的微观组织与力学性能,同时采用盘-销式摩擦副考察了不同状态下Al-7Sn-1.1Ni-Cu-0.2Ti轴承合金的摩擦磨损性能。

1 实验材料与方法

1.1 实验材料

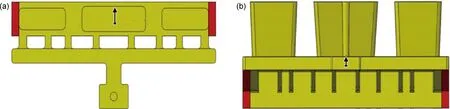

实验材料为Al-7Sn-1.1Ni-Cu-0.2Ti合金,其化学成分见表1。合金熔炼采用300kg电阻熔化炉,首先加入高纯Al锭,加热至800℃加入纯Cu铸锭、Al-10Ni与Al-4Fe中间合金;降温至740~750℃加入Al-5Ti-B中间合金,采用C2Cl6与TiO2精炼除气15min,之后降温加入纯Sn铸锭,静置12min后进行支臂构件树脂砂铸型的浇注,如图1所示。

表1 Al-7Sn-1.1Ni-Cu-0.2Ti合金化学成分(质量分数/%)

图1 支臂构件浇注系统设计示意图 (a)俯视图;(b)正视图Fig.1 Gating system design schematic diagrams of arm casting (a)top view;(b)front view

1.2 实验方法

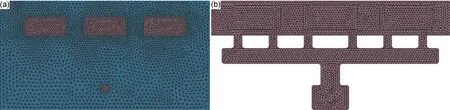

Al-7Sn-1.1Ni-Cu-0.2Ti轴承合金摩擦磨损性能测试在MPX-2000型摩擦磨损试验机上完成。摩擦工况为盘-销式,盘式摩擦副直径为65mm,厚度为3mm,销式摩擦副尺寸为22mm×18mm×14mm,摩擦副转速为1000r/min,施加载荷为400N,摩擦副工作时间为30min,润滑介质选用46#工业齿轮油。采用精度为0.01mg的光电天平称量摩擦副磨损前后质量,其差值即为质量磨损量,进而计算摩擦副体积磨损量,每对盘-销摩擦副测量3次并取其平均值。支臂构件重力充型过程采用PROCAST软件进行FEM仿真计算,支臂构件网格剖分尺寸为4.5mm,网格剖分数量为527436;树脂砂铸型网格剖分尺寸为10mm,网格剖分数量为368468;铸件/铸型界面选择刚性接触,铸件/铸型界面换热系数设置为500W/(m2·K),重力充型速率设置为-1cm·s-1, 图2所示为支臂构件与树脂砂铸型的网格剖分示意图。

图2 FEM网格剖分示意图 (a)树脂砂铸型;(b)支臂构件Fig.2 Schematic diagrams of FEM meshing (a)resin sand mold;(b)arm casting

1.3 测试与表征

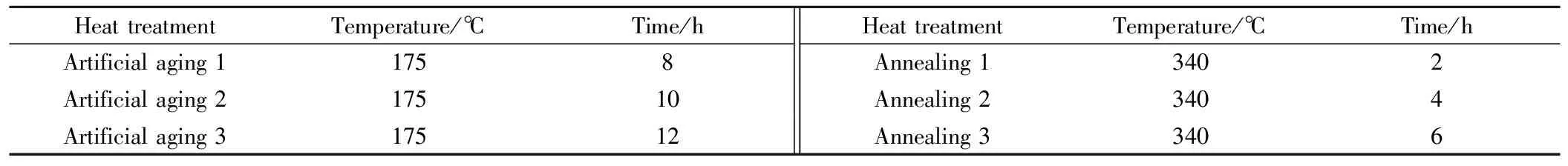

Al-7Sn-1.1Ni-Cu-0.2Ti合金的退火与时效热处理在SLH101型数显电热鼓风干燥箱时效炉内完成,力学性能测试在WDW-100KN试验机上完成,夹头移动速率为2mm/min;布氏硬度测试由S150001数显布氏硬度测试仪完成,加载载荷为10N,加载时间为15s。合金微观组织OM测试由AX10ZIESS光学显微镜完成,金相腐蚀剂选用低浓度混合酸,体积比为HF∶HCl∶HNO3∶H2O=2∶3∶5∶195,晶间腐蚀剂为1L H2O,57g NaCl,10mL H2O2。合金材料氢含量测试由KZCH-2型自动测氢仪完成,拉伸试样的断口形貌利用FEI-Quanta 600扫描电子显微镜分析,使用IN-CAx-sight 6247能谱分析仪对拉伸断口进行面元素含量标定。表2所示为Al-7Sn-1.1Ni-Cu-0.2Ti合金不同退火与时效热处理制度的工艺参数。

表2 Al-7Sn-1.1Ni-Cu-0.2Ti合金退火与时效热处理工艺参数

2 实验结果与分析

2.1 合金收缩率

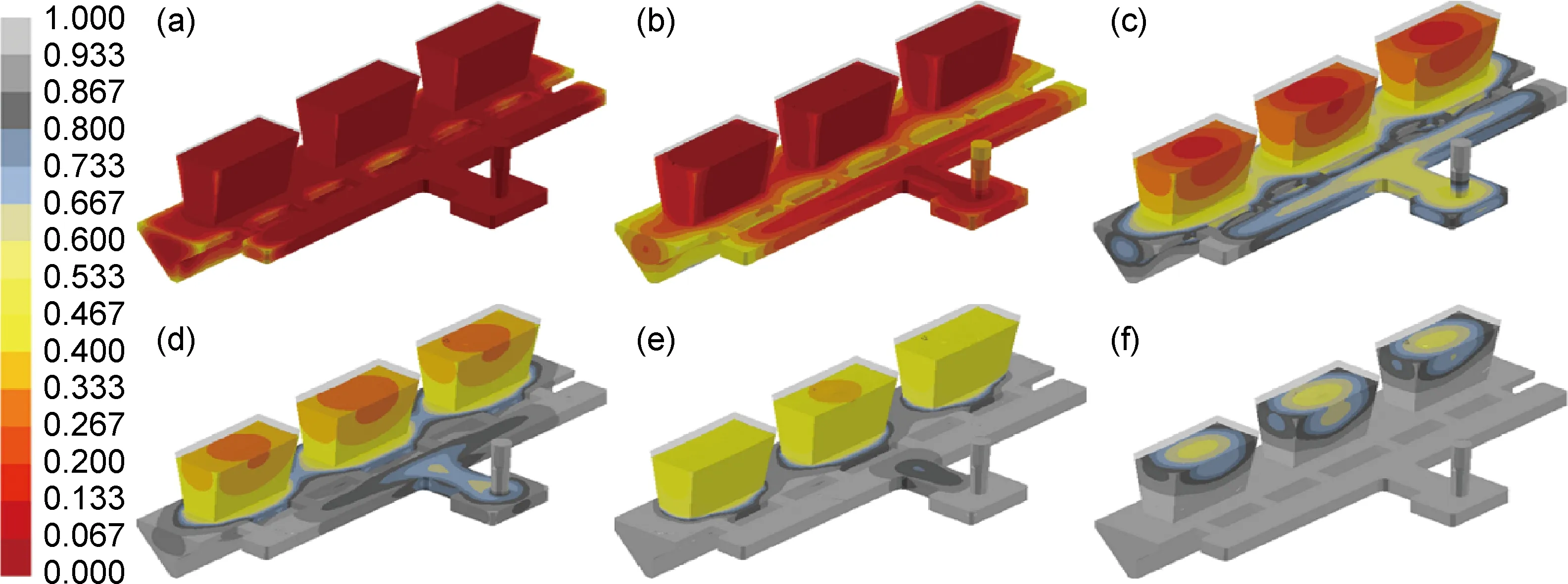

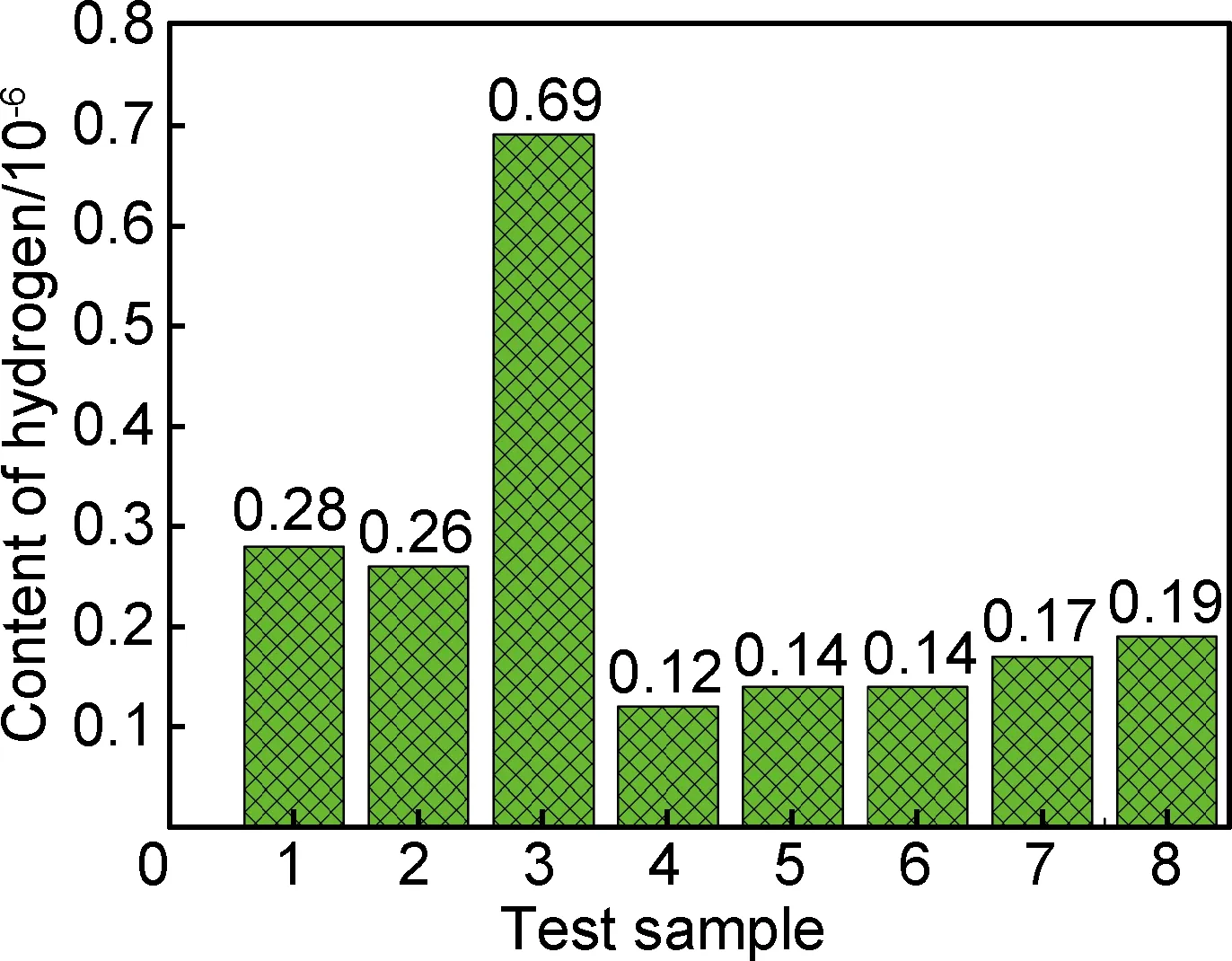

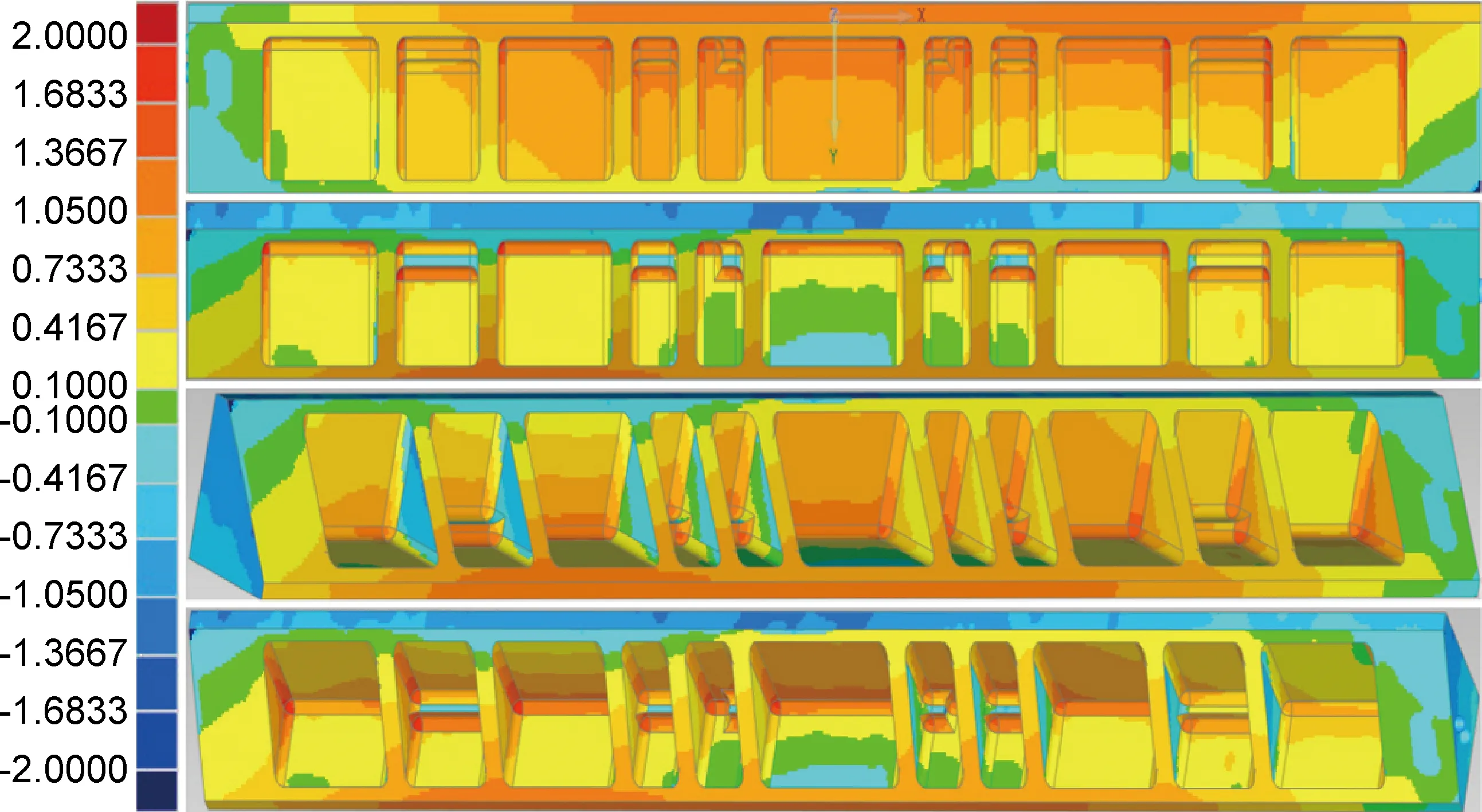

合金收缩率直接关系到合金批量化生产时工装模具的设计制造,合金的组织致密性直接影响收缩率的测试。本工作以支臂构件为研究对象,采用FEM方法对支臂构件凝固冷却过程固相分布进行了仿真分析,结果见图3。充型凝固至21.9s时,凝固形核结晶起始于铸件尖端区域,随着铸件/铸型界面热量传输与交换过程的持续进行,支臂构件自下而上依序凝固;当凝固至311.5s时,平板区域已凝固约70%,见图3(c)。随着凝固冷却过程的持续进行,平板区域由边缘向心部逐步凝固,当凝固至551.2s时,凝固已基本完毕,见图3(e)。由图3仿真计算结果可知:支臂构件实现了自下而上与自边缘向心部的顺序凝固。本实验同时测试了Al-7Sn-1.1Ni-Cu-0.2Ti合金熔体C2Cl6精炼前后、氩气旋转喷吹与静置处理前后合金熔体内部的氢气含量,如图4所示。C2Cl6精炼前后合金熔体内部氢气含量分别为0.28×10-6与0.26×10-6;采用氩气旋转喷吹前期,熔体表层氧化膜在旋转作用下破碎剥离,大量氢气扩散至熔体内部,之后随着氩气旋转喷吹持续进行,熔体内部氢气含量控制在了0.15×10-6以下;静置处理前合金熔体氢气总含量为0.27×10-6,经静置处理后合金熔体氢气含量为0.19×10-6。

图3 支臂构件凝固固相FEM计算结果 (a)21.9s;(b)71.4s;(c)311.5s;(d)431.6s;(e)551.2s;(f)1121.6sFig.3 Coagulated solid phase FEM calculations of arm casting(a)21.9s;(b)71.4s;(c)311.5s;(d)431.6s;(e)551.2s;(f)1121.6s

图4 合金熔体氢含量测试结果Fig.4 Hydrogen content test results of melting alloy

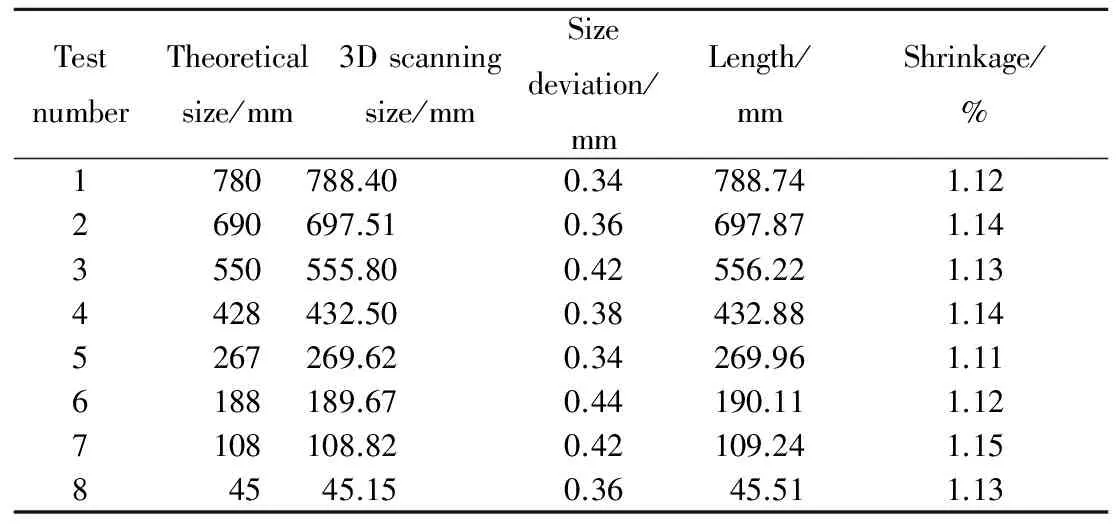

Al-7Sn-1.1Ni-Cu-0.2Ti合金收缩率测试基于支臂构件3D实物扫描与理论模型数据对比拟合反求计算得到。支臂构件3D实物扫描尺寸叠加偏差尺寸后即为支臂构件的真实尺寸,真实尺寸与理论尺寸偏差值即为尺寸收缩值,将尺寸收缩值与真实尺寸进行求解计算,即可得到Al-7Sn-1.1Ni-Cu-0.2Ti合金的线收缩率。图5所示为支臂构件3D扫描与理论模型的拟合对比结果。Al-7Sn-1.1Ni-Cu-0.2Ti合金收缩率测试结果见表3,由表3测试结果进行计算,可知Al-7Sn-1.1Ni-Cu-0.2Ti合金凝固平均线收缩率为1.13%。

图5 支臂构件尺寸对比分析Fig.5 Comparative size analysis of arm casting

2.2 微观组织形貌

图6(a)所示为Al-7Sn-1.1Ni-Cu-0.2Ti合金的铸态微观组织,Al-Sn合金为偏晶合金,在凝固过程中存在两液相共存温度区间,此温度梯度下液相在Stock和Marangoni运动作用下发生两相分离,高熔点相结晶形核并以“液滴”形貌析出,在液相表面张力作用下发生分离[17-20]。图6(a)中铸态微观组织主要由球形的初生α-Al基体、细小的二次α-Al相和板片状与骨骼状的共晶Sn相组成,初生α-Al基体的平均晶粒尺寸约为182μm,共晶Sn相沿晶界均匀分布。低温时效热处理可以在不损伤材料塑韧性条件下,有效提高基体的强度。随着时效热处理过程的持续进行,沿晶界均匀分布的板片状与骨骼状共晶Sn相受热量传输与界面张力影响,细长的板片状形貌逐渐转变为短棒状,骨骼状形貌上交叉分布的共晶Sn相在界面张力作用下,互相消融,见图6(b)。经175℃时效保温10h后,大量板片状与骨骼状共晶Sn相因吸收热量而消融,共晶Sn相形貌转变为均匀致密的网状组织,呈层片状沿晶界均匀分布,包裹在初生α-Al基体周围,见图6(c)。时效保温12h后,大量热量传输交换至初生α-Al基体与晶界内部,部分沿晶界分布的共晶Sn相吸热脱溶,在晶界处形成空腔;部分在界面张力作用下,形貌转变为细长的针状与多边形状,见图6(d)。

表3 Al-7Sn-1.1Ni-Cu-0.2Ti合金收缩率测试结果

图6 OM微观组织形貌(a)铸态;(b)175℃时效8h;(c)175℃时效10h;(d)175℃时效12h;(e)340℃退火2h;(f)340℃退火4h;(g)340℃退火6hFig.6 OM microstructure morphologies(a)as-cast;(b)artificial aging at 175℃ for 8h;(c)artificial aging at 175℃ for 10h;(d)artificial aging at 175℃ for 12h;(e)annealing at 340℃ for 2h;(f)annealing at 340℃ for 4h;(g)annealing at 340℃ for 6h

合金的微观组织在退火热处理过程中更加均匀细化,组织稳定性得以提升。Al-7Sn-1.1Ni-Cu-0.2Ti合金在340℃退火2h后,铸态组织下沿晶界均匀分布的共晶Sn相(熔点231.89℃)受热熔化,板片状与骨骼状形貌逐渐转变为层片状;部分共晶Sn相脱溶析出,在晶界处形成空腔,见图6(e)。随着退火热处理保温时间的延长,晶界处吸收了大量的热量,大量沿晶界分布的共晶Sn相处于“临液态”状态,在界面张力相互吸引作用下,层片状形貌转变为短棒状,沿晶界均匀包裹初生α-Al基体,如图6(f)所示。当退火热处理保温时间延长至6h时,大量沿晶界分布的共晶Sn相受热脱溶析出,在晶界上残留了大量的空腔,晶界上分布的共晶Sn相数量明显减少,见图6(g)。

2.3 力学性能测试分析

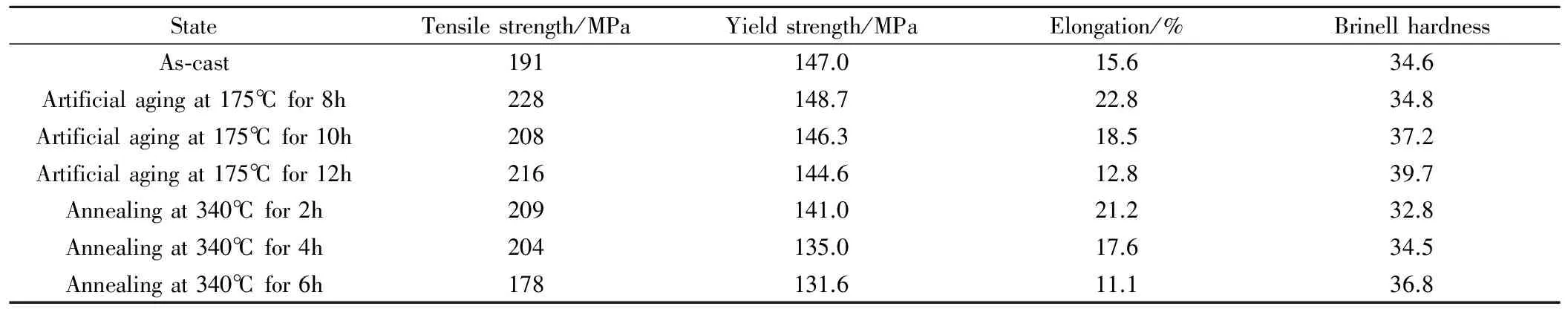

表4所示为Al-7Sn-1.1Ni-Cu-0.2Ti合金不同状态下力学性能测试结果。铸态微观组织下Al-7Sn-1.1Ni-Cu-0.2Ti合金的平均抗拉强度、屈服强度、伸长率与布氏硬度分别为191,147MPa,15.6%与34.6HBS。随着低温时效与退火热处理过程的进行,Al-7Sn-1.1Ni-Cu-0.2Ti合金的抗拉强度均随之上升,在175℃下保温8,10h与12h后,合金平均抗拉强度随之上升至228,208MPa与216MPa,经低温时效热处理后,合金抗拉强度平均上升了13.8%;在340℃下退火2,4h与6h后,合金平均抗拉强度分别增至209,204MPa与178MPa,经退火热处理后,合金平均抗拉强度基本保持不变。沿初生α-Al基体晶界均匀分布的共晶Sn相在低温时效与退火热处理过程中,吸收了大量的热量,在界面张力作用下,共晶Sn相的形貌随之不断转变,部分共晶Sn相脱溶析出,在晶界处残留了一定数量的空腔,晶界区域的致密度随之下降;与铸态组织相比,经低温时效与退火热处理后,合金的屈服强度均有所下降。在175℃下保温8,10h与12h后,合金平均屈服强度分别为148.7,146.3MPa与144.6MPa;在340℃下退火2,4h与6h后,合金平均屈服强度分别降至141.0,135.0MPa与131.6MPa,分别降低了4.1%,8.16%与10.48%。在短时低温时效与退火热处理过程中,沿晶界分布的板片状与骨骼状共晶Sn相形貌逐渐转变为层片状与短棒状,共晶Sn相边缘形貌由尖角过渡为圆形,降低了拉伸实验过程中的应力集中程度,合金伸长率随之得以提升;随着保温时间的延长,晶界区域大量共晶Sn相脱溶析出,承受应力载荷的有效面积随之减小,伸长率下降明显[21]。经175℃保温8,10h与12h后,合金平均伸长率为22.8%,18.5%与12.8%;分别上升了46.2%,18.6%与下降了17.9%;经340℃退火2,4h与6h后,合金平均伸长率为21.2%,17.6%与11.1%,分别上升了35.7%,13.0%与下降了28.7%。低温时效与退火热处理过程中析出的强化相和初生α-Al基体抵抗变形能力的提升均有效提高了Al-7Sn-1.1Ni-Cu-0.2Ti合金的基体强度(布氏硬度),且合金在退火热处理过程中,受热扩散影响,铸态微观组织的分布更加均匀,布氏硬度测试平均值差值明显降低[22]。经175℃保温8,10h与12h后,合金平均布氏硬度分别为34.8,37.2HBS与39.7HBS;分别上升了2.0%,10.2%与17.4%;经340℃退火2,4h与6h后,合金平均布氏硬度分别为32.8,34.5HBS与36.8HBS,退火保温4h与6h后分别上升了2.4%与8.9%。

表4 Al-7Sn-1.1Ni-Cu-0.2Ti合金力学性能测试结果

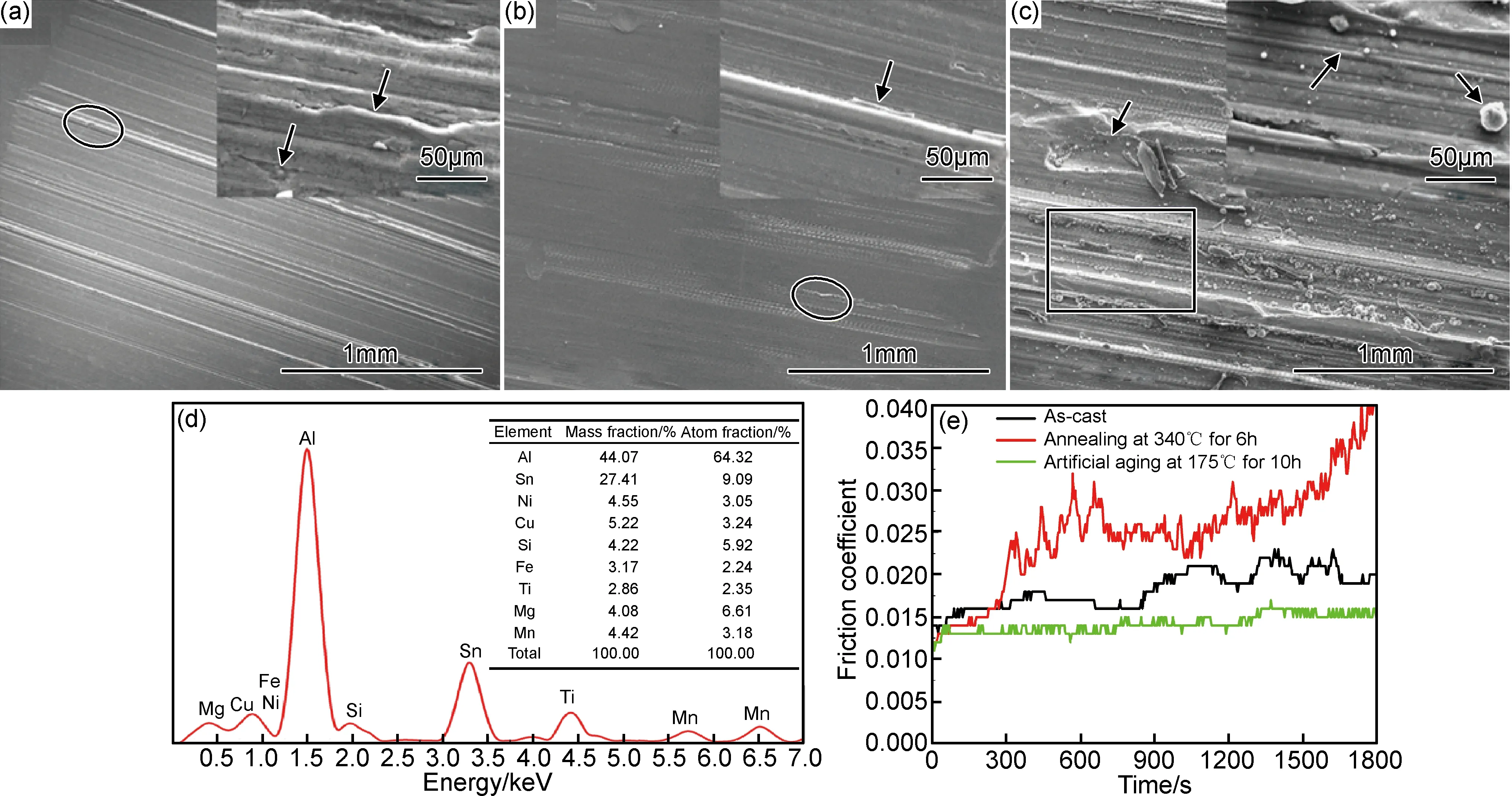

Al-7Sn-1.1Ni-Cu-0.2Ti合金不同热处理状态下拉伸试样SEM断口形貌见图7。由图7(a)中箭头与矩形线框标识位置可知:Al-7Sn-1.1Ni-Cu-0.2Ti合金铸态组织断裂机制为沿晶断裂与韧窝断裂,当拉伸载荷应力集中分布在晶界处共晶Sn相时,屈服强度较低的共晶Sn相将被撕裂,微观裂纹沿晶界延伸扩展,形成明亮的带状沿晶裂纹;当拉伸载荷应力集中分布在初生α-Al基体时,不断叠加的拉伸应力最终超出基体的屈服强度并沿晶粒延伸扩展,在断口表面残留下大量的韧窝。由于铸态微观组织未经热处理,铸态组织均匀化程度较低,分布在断口表面的韧窝尺寸大小不一,相差数倍,如图7(b)中箭头位置所示。经175℃时效10h后,沿晶界分布的共晶Sn相形貌由板片状与骨骼状转变为层片状,均匀覆盖在初生α-Al基体周围,当拉伸载荷应力集中分布在共晶Sn相时,微观裂纹沿层片状的共晶Sn相扩展延伸,在断口表面残留了层片状的剪切裂纹,如图7(c)箭头位置所示,沿初生α-Al基体延伸扩展的拉伸应力将在断口表面残留了大量的细小韧窝。当合金经340℃退火6h后,大量沿晶界分布的共晶Sn相吸热脱溶析出,大量初生α-Al晶粒裸露在基体组织中,如图7(d)中矩形线框位置所示;合金基体组织抵抗应力集中的能力被削弱,当应力叠加峰值超出基体组织屈服强度时,微观裂纹将沿晶界扩展至初生α-Al晶粒内部,初生α-Al晶粒被不断撕裂,在断口表面残留大量的裂纹扩展台阶,如图7(e)箭头位置所示,严重削弱了Al-7Sn-1.1Ni-Cu-0.2Ti合金的强度与塑韧性。

图7 SEM断口形貌 (a),(b)铸态;(c)175℃时效10h;(d),(e)340℃退火6hFig.7 Fracture SEM morphologies (a),(b)as-cast;(c)artificial aging at 175℃ for 10h;(d),(e)annealing at 340℃ for 6h

图8 摩擦副SEM与EDS测试表征 (a)铸态;(b)175℃时效10h;(c)340℃退火6h;(d)EDS分析;(e)摩擦因数测试Fig.8 SEM and EDS characterization test results of friction pair(a)as-cast;(b)artificial aging at 175℃ for 10h;(c)annealing at 340℃ for 6h;(d)EDS analysis;(e)friction coefficient analysis

2.4 摩擦磨损性能分析

图8所示为不同状态下Al-7Sn-1.1Ni-Cu-0.2Ti轴承合金摩擦磨损性能测试结果。铸态组织下沿初生α-Al基体内部与晶界分布的硬质点相,与基体结合强度较大,较硬的微凸体对摩擦副产生微切削作用,在摩擦副表面残留大量的犁沟,产生犁削磨损;一些硬质点相在摩擦过程中剥落,高速切削摩擦副在其表面形成了一定数量的微凹坑,如图8(a)箭头位置所示。经175℃低温时效10h,沿晶界均匀分布的共晶Sn相形貌转变为层片状,均匀致密地包裹在初生α-Al基体周围,在摩擦副的高速旋转过程中,层片状共晶Sn相受剪切应力作用,剪切剥落的层片状共晶Sn相平铺在摩擦副表面,起到了良好的减摩耐磨效果,摩擦副表面仅残留微量的犁沟划痕,见图8(b)。340℃退火6h后,大量沿晶界分布的共晶Sn相吸热脱溶析出,裸露的初生α-Al晶粒直接发生摩擦接触,由于基体材料此状态下的屈服强度仅为41.6MPa,互相接触的初生α-Al晶粒将会出现大面积的塑性变形,形成摩擦副焊合,产生严重的黏着磨损,在摩擦副表面残留了尺寸较大的微凹坑;同时初生α-Al晶粒内部的硬质点相在微切削作用下,从基体上被大量剥离,从而产生严重的剥落磨损,在摩擦副表面残留大量细小的剥落颗粒碎屑,如图8(c)中箭头位置所示。图8(d)所示为图8(c)中矩形线框区域的EDS分析结果,结果显示矩形线框区域内Ti,Mn与Si元素含量较基体含量高,与摩擦副表面大量残留的硬质剥落颗粒相吻合。不同状态Al-7Sn-1.1Ni-Cu-0.2Ti合金摩擦因数测试结果见图8(e),由于铸态微观组织中共晶Sn相的分布不均匀,铸态组织摩擦因数波动频率较大,摩擦初始阶段,沿晶界分布的共晶Sn相起到了良好的减摩效果,随着摩擦过程的持续进行,摩擦副表面部分共晶Sn相脱溶析出,导致基体产生黏着磨损,摩擦因数随之连续上升,平均摩擦因数为0.018,摩擦副体积磨损量为0.36%。经175℃低温时效10h后,共晶Sn相沿晶界均匀弥散分布,包裹在初生α-Al晶粒外表面,起到了良好的减摩耐磨效果,摩擦因数波动频率较小,平均摩擦因数仅为0.014,体积磨损量为0.14%。当Al-7Sn-1.1Ni-Cu-0.2Ti合金经340℃退火6h后,晶界处分布的共晶Sn相大量脱溶析出,摩擦副表面摩擦磨损机制以黏着磨损与犁削磨损为主,随着大量硬质颗粒相的破碎剥落,摩擦副表面服役环境进一步恶化,摩擦因数随着实验时间的延长急剧上升,平均摩擦因数达到了0.025,体积磨损量为0.8%。与铸态和340℃退火6h相比,经175℃时效10h后,摩擦因数降低了28.6%与78.6%,体积磨损量减少了157.1%与471.4%。

3 结论

(1)经双级精炼除气,合金熔体氢气总含量为0.19×10-6,支臂构件重力充型下实现了自下而上与自边缘向心部的顺序凝固,结合3D实物扫描与理论模型数据对比拟合反求计算可得Al-7Sn-1.1Ni-Cu-0.2Ti合金凝固平均线收缩率为1.13%。

(2)随着低温时效与退火热处理过程的进行,铸态微观组织中呈板片状与骨骼状沿晶界分布的共晶Sn相形貌逐渐转变为层片状,当保温时间过长时,多数共晶Sn相受界面张力作用转变为层片状形貌,部分共晶Sn相吸热脱溶析出,在晶界处残留一定数量的空腔,初生α-Al基体平均晶粒尺寸约为182μm。

(3)经低温时效与退火热处理后,Al-7Sn-1.1Ni-Cu-0.2Ti合金抗拉强度略有上升,屈服强度保持不变,伸长率与布氏硬度均呈现出先上升后下降的变化趋势;经175℃时效10h后,合金抗拉强度与伸长率达到了208MPa与18.5%;与铸态相比,摩擦因数降低了28.6%,体积磨损量减少了157.1%,断口形貌以沿晶断裂与韧窝断裂为主。

[1] 张二林,李俊刚,李慕勤,等.半固态Al-20Sn-1Cu轴承合金的制备及其组织分析[J].特种铸造及有色合金,2008,28(4):284-286.

ZHANG E L,LI J G,LI M Q, et al.Preparation and microstructure of semi-solid Al-20Sn-1Cu bearing alloy[J].Special Casting and Nonferrous Alloys,2008,28(4):284-286.

[2] 李宝民,闫玉涛,徐成海.几种滑动轴承合金在油润滑条件下的磨损行为的研究[J].润滑与密封,2006,(12):161-162.

LI B M,YAN Y T,XU C H.Comparative study on wear behaviors of several sliding bearing alloys under oil lubrication[J].Lubrication Engineering,2006,(12):161-162.

[3] 陈玉明,揭晓华,吴锋,等.铝基滑动轴承合金材料的研究进展[J].材料研究与应用,2007,1(2):95-98.

CHEN Y M,JIE X H,WU F,et al.Investigation progress on aluminum matrix sliding bearing alloy materials[J].Materials Research and Application,2007,1(2):95-98.

[4] 雷健,魏伯康,黄永承,等.汽车用高性能低硅铝基瓦带的制造技术[J].特种铸造及有色合金,2004,(5):54-56.

LEI J,WEI B K,HUANG Y C,et al.Casting technology for automobile’s bush of a developed Al10Sn3Si2PbCu alloy with high property[J].Special Casting and Nonferrous Alloys,2004,(5):54-56.

[5] 吕晓霞,陆有,许德尉,等.热挤压AlSiPb合金磨损表面膜的作用及组成[J].材料科学与工艺,2004,12(2):209-211.

LU X X,LU Y,XU D W,et al.The properties and composition of the wear surface film of hot extruded Al-Si-Pb bearing alloy[J].Materials Science and Technology,2004,12(2):209-211.

[6] 杨旭东,邹田春,陈亚军,等.碳纳米管和氧化铝混杂增强铝基复合材料的制备及力学性能[J].材料工程,2016,44(7):67-72.

YANG X D,ZOU T C,CHEN Y J,et al.Fabrication and mechanical properties of aluminum matrix composites reinforced with carbon nanotubes and alumina [J].Journal of Materials Engineering,2016,44(7):67-72.

[7] 揭晓华,陈玉明,卢国辉,等.碳纳米管/铅基合金复合轴承合金的制备及其摩擦学特性[J].润滑与密封,2007,32(8):56-59.

JIE X H,CHEN Y M,LU G H,et al.Preparation and tribological behavior of carbon nanotube/lead-base composite bearing alloy[J].Lubrication Engineering,2007,32(8):56-59.

[8] 唐超兰,郭校峰.添加元素对铝-锡轴承合金性能影响的研究进展[J].轻合金加工技术,2016,44(4):6-11.

TANG C L,GUO X F.Effect of added elements on properties of Al-Sn bearing alloys[J].Light Alloy Fabrication Technology,2016,44(4):6-11.

[9] 尹延国,林福东,俞建卫,等.无铅铜铋轴承合金的摩擦学特性[J].材料热处理学报,2012,33(2):1-6.

YIN Y G,LIN F D,YU J W, et al.Tribological properties of lead-free copper bismuth bearing alloys[J].Transactions of Materials and Heat Treatment,2012,33(2):1-6.

[10] 苏有,云雪峰,郝东永.锡锑轴承合金双金属铸件浇注工艺研究[J].铸造,2014,63(9):945-947.

SU Y,YUN X F,HAO D Y.Research of tin and antimony-based bearing alloy duplex metal casting process[J].Foundry,2014,63(9):945-947.

[11] 戴礼权,何国球,吕世泉,等.干滑动摩擦下SiC/Al复合材料摩擦磨损性能[J].航空材料学报,2016,36(6):61-67.

DAI L Q,HE G Q,LÜ S Q,et al.Tribological investigation of SiC/Al composite under dry sliding friction [J].Journal of Aeronautical Materials ,2016,36(6):61-67.

[12] 曾刚,曾效舒,黄秋玉,等.钟罩压块铸造法制备CNTs/ZChPbSb15-5轴承合金复合材料[J].热加工工艺,2011,40(20):96-98.

ZENG G,ZENG X S,HUANG Q Y,et al.Study on CNTs/ZChPbSb15-5 composite prepared by adding CNTs block with plunger[J].Hot Working Technology,2011,40(20):96-98.

[13] KAMAL M, EI-BEDIWI A, LASHIN A R,et al. Copper effects in mechanical properties of rapidly solidified Sn-Pb-Sb Babbitt bearing alloys[J]. Materials Science and Engineering:A,2011,530:327-332.

[14] GEBRETSADIK D W,HARDELL J,PRAKASH B. Friction and wear characteristics of different Pb-free bearing materials in mixed and boundary lubrication regimes[J].Wear,2015,340-341:63-72.

[15] WU H R,BI Q L,ZHU S Y,et al. Friction and wear properties of Babbitt alloy 16-16-2 under sea water environment[J]. Tribology International, 2011,44(10):1161-1167.

[16] LU Z C,GAO Y,ZENG M Q,et al. Improving wear performance of dual-scale Al-Sn alloys: the role of Mg addition in enhancing Sn distribution and tribolayer stability[J]. Wear,2014,309(1-2):216-225.

[17] LU Z C,ZENG M Q,GAO Y,et al. Minimizing tribolayer damage by strength-ductility matching in dual-scale structured Al-Sn alloys:a mechanism for improving wear performance[J].Wear,2013,304:162-172.

[18] LIU X,ZENG M Q,MA Y,et al. Promoting the high load-carrying capability of Al-20wt%Sn bearing alloys through creating nanocomposite structure by mechanical alloying[J].Wear,2012,294-295:387-394.

[19] LU Z C,ZENG M Q,GAO Y,et al. Significant improvement of wear properties by creating micro/nanodual-scale structure in Al-Sn alloys[J].Wear,2012,296:469-478.

[20] FEYZULLAHOGLU E, SAKIROGLU N. The wear of aluminium-based journal bearing materials under lubrication[J]. Materials & Design, 2010, 31(5): 2532-2539.

[21] ZHANG D Y,HO J K L,DONG G N,et al. Tribological properties of tin-based Babbitt bearing alloy with polyurethane coating under dry and starved lubrication conditions[J].Tribology International,2015,90: 22-31.

[22] 朱敏,曾美琴,欧阳柳章,等.机械合金化制备的Al基轴承合金的结构与性能[J].华南理工大学学报,2007,35(10):37-42.

ZHU M, ZENG M Q, OUYANG L Z, et al. Microstructure and wear properties of Al-based bearing alloys fabricated by mechanical alloying[J]. Journal of South China University of Technology,2007,35(10): 37-42.

(本文责编:寇凤梅)

Microstructures and Mechanical Properties of Al-7Sn-1.1Ni-Cu-0.2Ti Bearing Alloy

FAN Zhen-zhong1,2,XIONG Yan-cai1,2,LU Zheng1,2,SUN Gang1,2,WANG Sheng-qiang1,2

(1 Beijing Institute of Aeronautical Materials,Beijing 100095,China; 2 Beijing Engineering Research Center of Advanced Aluminum Alloys and Applications,Beijing 100095,China)

The microstructures and mechanical properties of Al-7Sn-1.1Ni-Cu-0.2Ti alloy were studied by using SEM, EDS, OM and WDW-100KN universal tensile testing machine, the lubricating properties were completed by the disk-pin testing machine. The results show that the solidification shrinkage of alloy is 1.13%; the tensile strength, yield strength, elongation and Brinell hardness in the as-cast state are 191, 147MPa, 15.6% and 34.6HBS, with the executing of low temperature aging and annealing process, the tensile strength increases slightly and the yield strength has no significant changes; the elongation and Brinell hardness exhibit the tendency of increasing firstly and then decreasing. Morphology of eutectic Sn phase that distributes nearby the grain boundary transforms from plate-like shape and bone-shape to lamellar and short rod gradually under the function of the interfacial tension. Due to some eutectic phase melts by absorbing energy from heat treatment process, cavity structure forms around grain boundaries, the average grain size of primary α-Al substrate is 182μm. Comparing with the as-cast and annealing at 340℃ for 6h states, the friction coefficient decreases by 28.6% and 78.6%, together with the wear volume reduces by 157.1% and 471.4% after aging at 175℃ for 10h, the fracture morphology shows mainly intergranular fracture and dimple fracture.

bearing alloy;microstructure;mechanical property;friction and wear

10.11868/j.issn.1001-4381.2016.001029

TG135+.6

A

1001-4381(2017)06-0008-09

2016-09-24;

2017-02-26

樊振中(1985-),男,博士研究生,研究方向为大型铝合金构件凝固成形制造与新型合金材料研制,联系地址:北京市81信箱2分箱(100095),E-mail:fanzhenzhong2010@163.com