激光熔覆原位自生TiC颗粒增强镍基复合涂层的组织与耐磨性

马世榜,夏振伟,徐 杨,施焕儒,王 旭,郑 越

(1 中国农业大学 工学院,北京 100083;2 南阳师范学院机电工程学院,河南 南阳 473061)

激光熔覆原位自生TiC颗粒增强镍基复合涂层的组织与耐磨性

马世榜1,2,夏振伟1,徐 杨1,施焕儒1,王 旭1,郑 越1

(1 中国农业大学 工学院,北京 100083;2 南阳师范学院机电工程学院,河南 南阳 473061)

采用预置粉末法在45钢表面进行激光熔覆镍基Ni60A+x%(SiC+Ti)(质量分数,下同)复合粉末涂层的实验研究。使用往复式磨损试验机对不同涂层材料的熔覆层进行干摩擦磨损实验,利用金相显微镜、扫描电镜(SEM)观察和分析熔覆层的显微组织与磨损形貌。结果表明:复合粉末通过原位反应生成弥散分布的TiC颗粒增强复合涂层,随着(SiC+Ti)含量的增加,颗粒状TiC的尺寸和数目逐渐增加;复合粉(SiC+Ti)含量达到60%时,微观组织有气孔和夹杂缺陷;复合粉(SiC+Ti)含量为48%时,熔覆层耐磨性最佳;复合涂层的磨损主要为磨粒磨损,机理为微观切削和挤压剥落。

激光熔覆;原位自生;TiC;耐磨性;强化机理

激光熔覆原位自生技术是指采用激光加工工艺,利用不同元素或化合物之间熔融状态下发生化学反应,在金属基体内生成一种或几种陶瓷相颗粒,以达到改善单一金属合金性能的方法[1-3]。通过该方法制备的复合材料,具有增强体表面无污染,基体和增强体相溶性好,界面结合强度较高等优点,是激光熔覆技术研究的热点之一[4-6]。

目前研究较多的原位增强相有Ti[7],W[8],Si[9],Cr,Zr[10]等元素的碳化物,硼化物[11]以及ZrO2,Al2O3,SiO2等氧化物[12]。其中TiC具有高硬度、耐腐蚀、热稳定性好的特点,是过渡金属碳化物中应用最为广泛的材料,因此也成为激光熔覆复合材料体系中的研究热点。郭永强等[13]以Ti粉和C粉为原料,采用激光熔覆技术在H13钢表面制备出原位自生TiC颗粒增强镍基复合涂层,但该方法对工艺过程要求高。王维夫等[14]在TC4钛合金基体表面熔覆TC4合金粉末+10%Cr3C2(质量分数,下同),并在复合涂层中原位合成了TiC,显著提升了熔覆层的力学性能;李小新[15]以Ti粉和B4C粉末为原料,同样成功制得了原位自生TiC涂层;吴朝锋等[16]在高碳当量基体熔覆粉末中分别添加Ti,Ti+Zr,Ti+Zr+WC,原位生成复合碳化物,复合碳化物具有析出密度大、尺寸细小、分布均匀等特点,实验表明复合碳化物颗粒增强铁基涂层具有优良的耐磨性。非金属碳化物陶瓷相SiC成本低,且SiC在激光熔覆过程中会完全分解,分解出来的Si,C与涂层中的其他元素生成新的硬质相,达到提高熔覆层力学性能的效果[17]。本课题组前期研究中发现以SiC颗粒为原料,复合添加一定含量的Ti粉,能够制备出含有大量TiC颗粒的镍基复合涂层,且TiC颗粒尺寸细小,分布均匀,并能显著提高基材的表面耐磨性。本工作采用预置粉末激光熔覆工艺在45钢表面制备出了质量良好的熔覆层,并进行了磨损实验,同时对熔覆层的磨损形貌及强化机理进行了分析。

1 实验材料与方法

1.1 实验材料

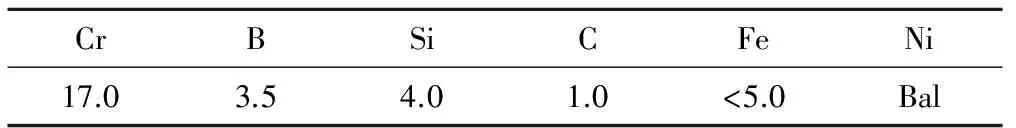

基体材料为45钢,预置粉末面积为130mm×20mm。熔覆材料为镍基自熔性合金粉末Ni60A+x% (SiC+Ti)的复合粉末,根据SiC与Ti发生反应所需原子数比例,并避免涂层由于碳含量过高导致裂纹敏感性增加[18],设定SiC与Ti的原子数比为1∶1,x依次为12,24,36,48,60。SiC粉末粒度为350目,纯度≥98%;Ti粉粒度为200~400目,纯度≥99%;Ni60A粉末粒度为-140~+325目,其化学成分见表1。

表1 Ni60A合金粉末的化学成分(质量分数/%)

1.2 实验方法

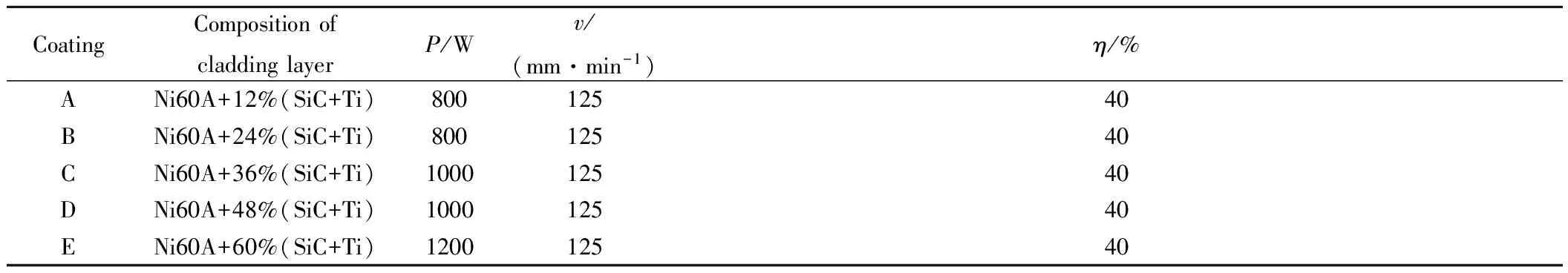

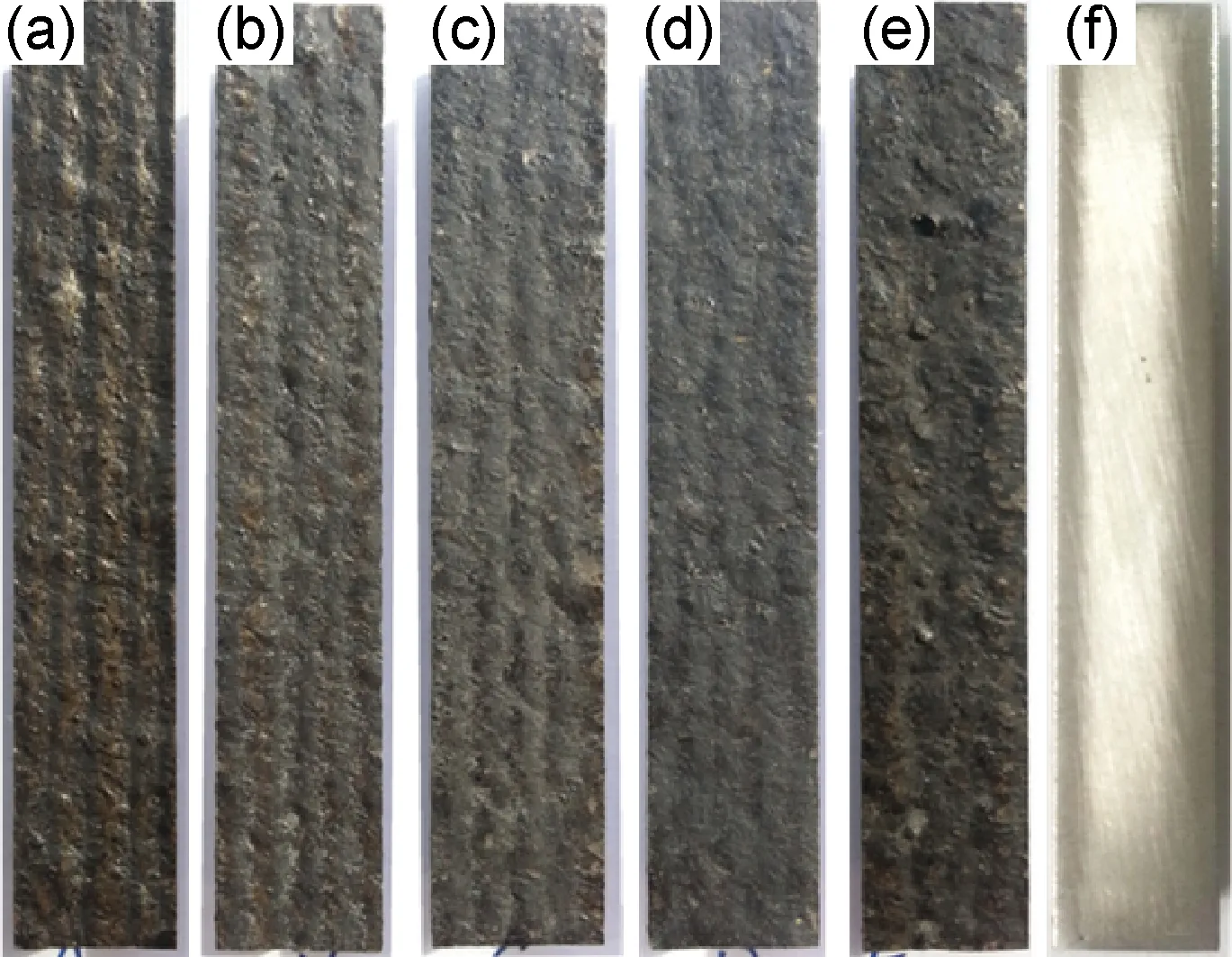

充分混合粉末,并用有机黏结剂调制成膏状均匀涂覆在试样表面,预置粉末面积为130mm×20mm,厚度为1mm,待自然干燥后采用FH-LH-DISTA300型半导体激光加工系统进行熔覆实验。首先以激光功率P和扫描速率v为变量采用正交实验进行工艺参数的优化,并制取金相试样,进行微观组织的分析;然后选择成形性较好的工艺搭配搭接率η进行优化。经过大量实验得出结论:在光斑直径D=2.5mm,同轴保护气(Ar)流速15mL/min的条件下,不同成分变量复合涂层的最佳工艺如表2所示。采用表2参数进行搭接实验,得到了成形良好的涂层,并用线切割制成图1所示试样。

表2 不同成分配比熔覆层的最佳工艺参数

图1 不同成分配比涂层搭接试样(a)Ni60A+12%(SiC+Ti);(b)Ni60A+24%(SiC+Ti);(c)Ni60A+36%(SiC+Ti);(d)Ni60A+48%(SiC+Ti);(e)Ni60A+60%(SiC+Ti);(f)预磨处理后的磨损试样Fig.1 Large area cladding layer samples with different compositions(a)Ni60A+12%(SiC+Ti);(b)Ni60A+24%(SiC+Ti);(c)Ni60A+36%(SiC+Ti);(d)Ni60A+48%(SiC+Ti);(e)Ni60A+60%(SiC+Ti);(f)worn samples after pretreatment

为减小误差,每组成分熔覆层制取2个尺寸为60mm×10mm的试样,使用往复式磨损试验机进行磨损实验。为保证磨损面完全平整和初始条件一致,使用磨床进行预磨,预磨之后试样如图1(f)所示,表面粗糙度约0.4μm。然后采用实验室自制的往复式干滑动磨粒磨损试验机进行正式磨损实验,磨头材料为棕刚玉油石,磨头压力设为20N,磨损行程设为50mm。每磨损5万转,用精度为0.1mg的电子天平对试样进行1次称重,相同成分配比的2个试样取平均值作为该成分配比试样的磨损值,共磨损25万转。利用Leica-S440i型扫描电镜(SEM)观察磨损形貌,并分析磨损机理。

2 实验结果与分析

2.1 熔覆层微观表征分析

2.1.1 复合熔覆层物相分析

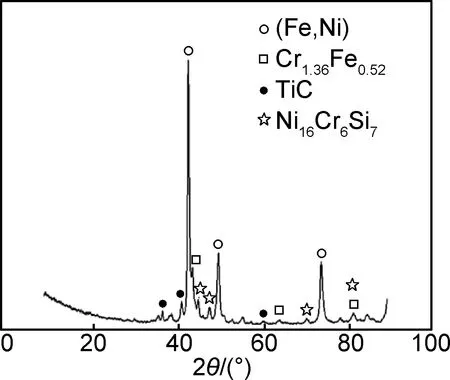

图2为Ni60A+24%(SiC+Ti)熔覆层的XRD图谱,激光功率为800W,扫描速率为125mm·min-1。使用JADE5.0软件分析XRD数据,检索得到复合熔覆层包括以下物相:主相为(Fe,Ni)固溶体,金属间化合物Cr1.36Fe0.52,共晶化合物Ni16Cr6Si7以及碳化物TiC。这表明以(SiC+Ti)为原材料原位自生TiC的方案可行。

图2 Ni60A+24%(SiC+Ti)熔覆层XRD图谱Fig.2 XRD pattern of Ni60A+24%(SiC+Ti) composite coating

由图2可知,(Fe,Ni)固溶体的衍射峰最强,Cr1.36Fe0.52次之,这是由于激光熔覆过程中,涂层粉末和接触的基体表面都被高温熔化,大量的Fe元素会稀释到熔覆层中,而Ni,Fe和Cr 3种元素的电负性以及原子半径相差不大,γ-Fe与Ni同为面心立方晶格结构,晶体结构的相似导致两种金属在熔融状态下极易形成γ-(Ni,Fe)固溶体以及金属间化合物Cr1.36Fe0.52;物相检索显示,熔覆层中并没有SiC存在,表明在激光熔覆的高温下SiC完全分解,而Ti与C元素有极强的亲和力,因此熔融状态下Ti与SiC分解产生的C元素发生结合,这也是原位自生TiC的理论基础;Cr与C也有很强的亲和力,但Cr与C的亲和力要小于Ti与C的亲和力,而粉末配比时Ti的含量与SiC原子比为1∶1,因此没有多余的C可与Cr结合生成Cr-C化合物;而分解出的Si则与Cr和Ni生成Ni16Cr6Si7化合物。

2.1.2 复合熔覆层能谱分析

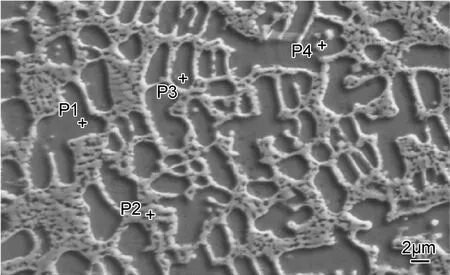

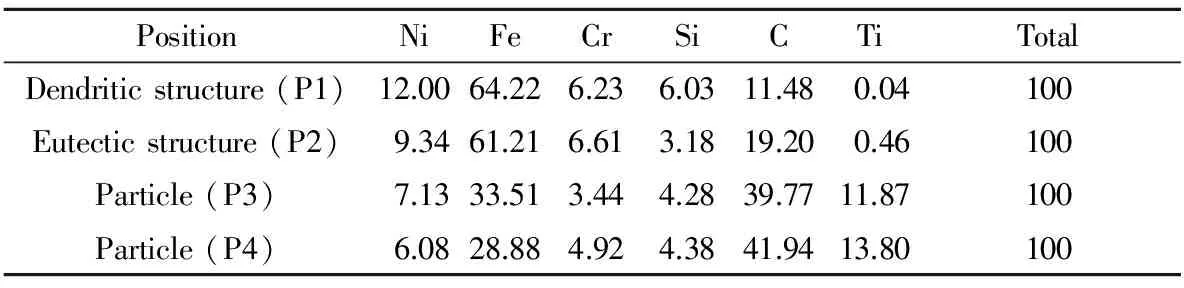

图3为Ni60A+24%(SiC+Ti)熔覆层的微观组织。由图3可见,熔覆层微观组织主要包含3种组成物,暗灰色的枝晶组织作为基底,白色的枝晶间共晶组织以及白色的颗粒相,白色颗粒相均匀分布呈菱形。对熔覆层基底、共晶组织和颗粒相3种物相采点进行能谱分析(EDS),采点位置如图3中P1,P2,P3和P4所示,分析结果如表3所示。

图3 Ni60A+24%(SiC+Ti)熔覆层微观组织Fig.3 Microstructure of Ni60A+24%(SiC+Ti) composite coating

表3 Ni60A+24%(SiC+Ti)复合熔覆层不同部位EDS成分分析结果(质量分数/%)

由表3可以看出,熔覆层中含有较多的Fe元素,说明复合涂层与基体之间存在原子的扩散,这有利于提高涂层与基体之间的结合强度;由表3还可知,基底枝晶组织含有较多的Fe,Ni和Si,结合XRD结果分析,枝晶组织主要为(Fe,Ni)固溶体,并有大量的Si元素固溶于其中;另外,共晶组织含有较多Cr和Fe,其主要的化合物为Cr1.36Fe0.52,Ni16Cr6Si7;颗粒相中Ti与C元素显著增加,结合XRD分析结果可断定白色颗粒相为TiC。能谱显示除了Ti元素和C元素,颗粒相中还含有大量Fe,Ni等其他元素,这是因为能谱仪采点电子束直径约为1μm,而颗粒相的尺寸小于电子束直径,导致采集范围超过了颗粒相范围。

2.1.3 TiC相的形态与分布

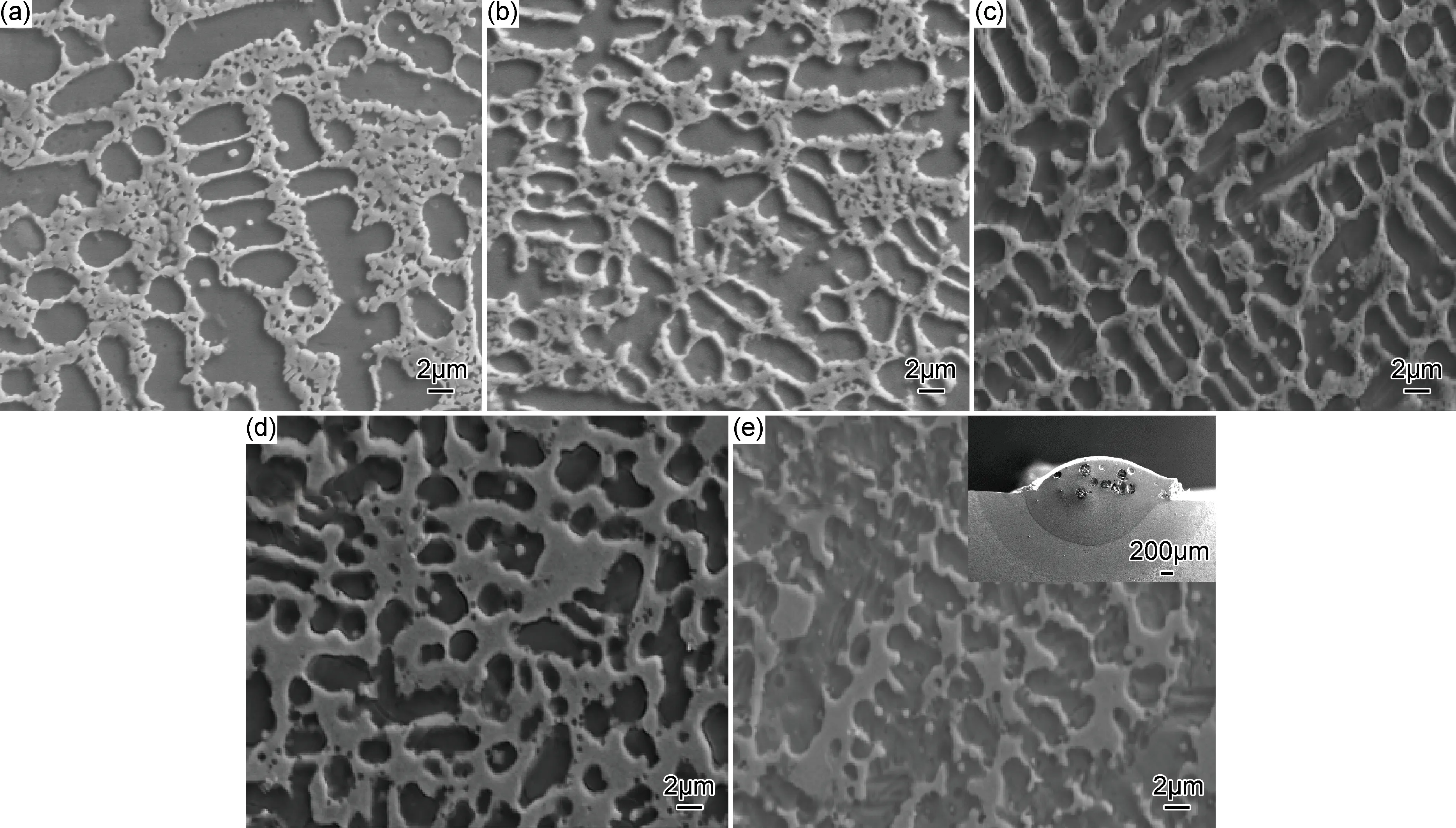

图4为优化工艺参数下不同成分配比熔覆层的微观组织,SEM图片拍摄位置均为熔覆层的中部。可以看出不同成分配比熔覆层中均有明显的白色颗粒相存在,颗粒相主要分布于暗灰色的枝晶组织中,且分布都较为弥散均匀,这在理论上非常有利于耐磨性的提高;各熔覆层微观组织基本都包含3种物相:枝晶(树枝晶和胞状晶)、枝晶间共晶组织和TiC颗粒相;随着(SiC+Ti)含量的增加,枝晶由粗大逐渐变得细小和杂乱无章,这是由于随着(SiC+Ti)含量的增加,黏结相自熔性合金粉末Ni60A的含量减少,混合粉末熔点升高,当(SiC+Ti)含量为12%时,熔点最低,但由于熔覆层吸收足够的能量,熔化程度较高,散热时间较长,散热相对较慢,过冷度较小,晶粒的形核速率小于生长速率,因此晶粒数量少但晶粒粗大;随着混合粉末熔点的增加,能量吸收相对不足,粉末熔化程度逐渐减弱,散热相对较快,过冷度较大,晶粒形核速率大于枝晶生长的速率,晶粒数量较多且细小,同时由于熔覆层中部散热方向不定,所以枝晶无单一生长方向,排列较为杂乱。

图4 优化工艺参数下不同成分配比熔覆层的微观组织(a)Ni60A+12%(SiC+Ti);(b)Ni60A+24%(SiC+Ti);(c)Ni60A+36%(SiC+Ti);(d)Ni60A+48%(SiC+Ti);(e)Ni60A+60%(SiC+Ti)Fig.4 Microstructures of composite coatings with different compositions under optimized technological parameters(a)Ni60A+12%(SiC+Ti);(b)Ni60A+24%(SiC+Ti);(c)Ni60A+36%(SiC+Ti);(d)Ni60A+48%(SiC+Ti);(e)Ni60A+60%(SiC+Ti)

由图4(a)可见,当(SiC+Ti)含量为12%时,TiC颗粒数量较少,且颗粒尺寸较小;随着(SiC+Ti)含量的增加,TiC颗粒数目明显增加,且颗粒尺寸也显著增大,如图4(b),(c),(d)所示,说明在本工作条件下,涂层顺利反应生成TiC,且原位自生TiC的含量与(SiC+Ti)的含量成正相关关系;当(SiC+Ti)含量达到60%时,可以看到明显的气孔和夹杂,如图4(e)所示。另外,从图4还可看出,TiC颗粒分布较为均匀和弥散,普遍尺寸小于1μm,这也正是原位自生的优点,颗粒细小、弥散分布的增强相有利于提高材料的硬度和耐磨性能。

图5 不同成分复合涂层磨损质量损失直方图Fig.5 Wear mass loss histogram of composite coatings with different components

2.2 熔覆层耐磨性分析

2.2.1 熔覆层的相对耐磨性

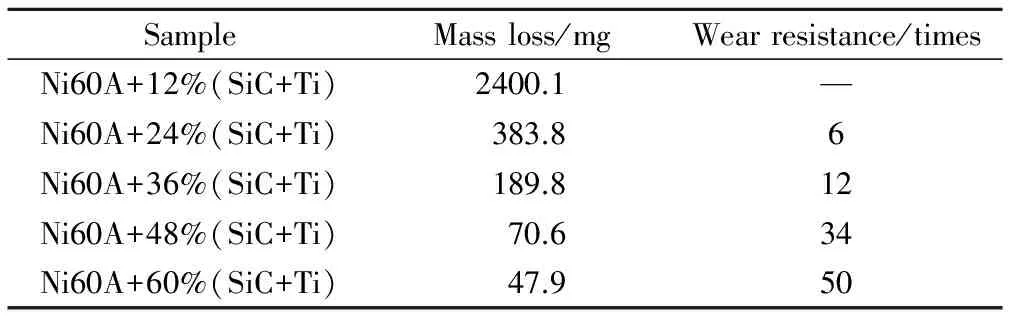

图5为不同成分配比熔覆层磨损质量损失与摩擦次数的关系直方图,由图5可知随着磨损次数的增加,各复合涂层质量损失均在增大;随着(SiC+Ti)含量的增加,复合涂层的质量损失逐渐减少,说明耐磨性随着(SiC+Ti)含量的增加逐渐提高。在进行25万转磨损实验后,具体数据对比如表4所示。

表4 不同成分复合涂层耐磨性数据对比

复合涂层的耐磨性取决于其组织形态和物相构成,Ni60A合金粉末中存在Cr,Fe,B,Si等元素,由于激光熔覆是快速凝固过程,导致组织细化而产生细晶强化,合金元素进入枝晶组织形成过饱和固溶体会产生固溶强化,熔覆层中形成的共晶化合物也会产生第二相强化,理论上纯Ni60A合金熔覆层的耐磨性较基材都会有显著提高;而随着(SiC+Ti)的加入,一方面生成了耐磨性极强的TiC,另一方面SiC所分解出来的Si元素固溶在枝晶组织中,也增强了对熔覆层的固溶强化作用;随着(SiC+Ti)含量的增加,TiC颗粒逐渐增多,固溶强化作用也逐渐增强,因此耐磨性逐渐提高;随着(SiC+Ti)含量的增加,过多的硬质相加入,一方面增加了耐磨相的产生,另一方面基底韧性黏结相Ni60A对硬质颗粒所起的支撑和黏结作用逐渐不足,从而使硬质相较易脱落,两种作用互相综合会导致耐磨性降低,因此(SiC+Ti)的含量并不是越多越好;实验过程发现(SiC+Ti)含量达到60%时熔覆层内部出现了气孔和夹杂(图4(e)),这种情况下,虽然耐磨性有所提高,但是涂层质量有了较大的缺陷。另外(SiC+Ti)含量的增加一方面提高了材料成本,另一方面也导致熔覆层熔点升高,相应加工能耗也会增加。综上所述,最优成分配比为Ni60A+48%(SiC+Ti),其耐磨性是Ni60A+12%(SiC+Ti)熔覆层的34倍。

2.2.2 磨损形貌及机理分析

图6(a)为基材45钢磨损形貌,可以看出45钢韧性较好,但强度和硬度较低,在硬质磨头的磨削下,出现了大量的犁沟和脱落;而对于Ni60A+12%(SiC+Ti)复合涂层,由于枝晶强化、固溶强化及少量的TiC硬质相强化作用,硬度大于基体材料,磨头硬质颗粒压入摩擦面的深度较小,所以犁沟和脱落明显减少,如图6(b)所示;随着(SiC+Ti)含量的增加,枝晶强化和固溶强化作用愈加明显,TiC硬质相的含量也逐渐增大,磨头很难压入磨损面,因此磨损程度越来越小,如图6(c),(d)所示;当(SiC+Ti)含量达到48%时,TiC硬质相的含量继续增加,熔覆层硬度也继续增大,耐磨性也越来越强,磨损划痕更加轻微,如图6(e)所示;当(SiC+Ti)含量达到60%时,熔覆层中硬质颗粒的数目增加且尺寸增大,虽然磨损面仅能看到轻微的摩擦划痕,质量损失较小(如图6(f)所示),熔覆层内部出现气孔、夹杂等缺陷,韧性相已经不足以起到完全黏结支撑硬质相的作用,不利于综合性能的改善。

图6 基体与熔覆层的磨损形貌(a)45钢;(b)Ni60A+12%(SiC+Ti);(c)Ni60A+24%(SiC+Ti);(d)Ni60A+36%(SiC+Ti);(e)Ni60A+48%(SiC+Ti);(f)Ni60A+60%(SiC+Ti)Fig.6 Worn morphologies of substrate and cladding layer(a)45 steel;(b)Ni60A+12%(SiC+Ti);(c)Ni60A+24%(SiC+Ti);(d)Ni60A+36%(SiC+Ti);(e)Ni60A+48%(SiC+Ti);(f)Ni60A+60%(SiC+Ti)

由磨损条件和形貌可判断,本实验磨损形式主要为磨头相对磨损试样平行运动的二体磨粒磨损,磨损机理为微观切削和挤压剥落,由于法向载荷将磨头压入磨损试样摩擦表面,磨头在曲柄连杆机构的带动下往复滑动,滑动时的摩擦力通过磨头硬质颗粒的犁削作用使表面剪切、犁皱和切削,进而形成槽状磨痕,同时深入摩擦面槽状磨痕的硬质颗粒对磨损材料会有挤压作用,导致层状或鳞片状的剥落碎屑,进而导致犁沟和脱落的产生。

3 结论

(1)复合熔覆层主相为(Fe,Ni)固溶体,金属间化合物Cr1.36Fe0.52,共晶化合物Ni16Cr6Si7以及碳化物TiC,以Ni60A+x%(SiC+Ti)复合粉末为原料原位生成TiC颗粒增强镍基复合涂层方案可行。

(2)熔覆层存在大量弥散分布颗粒状TiC,随着(SiC+Ti)含量的增加,颗粒状TiC的尺寸和数目逐渐增加,在本实验中,w(SiC+Ti)≤48%时,TiC细小均匀分布。

(3)随着(SiC+Ti)含量的增加,复合涂层耐磨性逐渐增强;综合耐磨性、微观组织、材料成型质量、加工能耗及材料成本,认为Ni60A+48%(SiC+Ti)为最佳成分配比,耐磨性为Ni60A+12%(SiC+Ti)熔覆层的34倍。

(4)复合涂层的磨损形式主要为磨粒磨损;当复合涂层(SiC+Ti)含量较少时磨损面有明显的犁沟和脱落,随着(SiC+Ti)含量的增加,犁沟和脱落越来越少;其磨损形式为二体磨损,磨损机理为微观切削和挤压剥落。

[1] 吕维洁,郭相龙,王立强,等. 原位自生非连续增强钛基复合材料的研究进展[J]. 航空材料学报,2014,34(4):139-146.

LU W J,GUO X L,WANG L Q,et al. Progress onin-situdiscontinuously reinforced titanium matrix composites [J]. Journal of Aeronautical Materials,2014,34(4):139-146.

[2] WENG F, CHEN C Z, YU H J. Research status of laser cladding on titanium and its alloys: a review [J]. Materials & Design, 2014,58:412-425.

[3] 靳振西,张成成,邓国坚,等. 激光快速制备TixAly-TiN复合涂层[J]. 航空材料学报,2016,36(5):44-51.

JIN Z X, ZHANG C C, DENG G J, et al. Laser rapid preparation TixAly-TiN composite coating[J]. Journal of Aeronautical Materials,2016,36(5):44-51.

[4] CAO Y B, REN H T, HU C S, et al.In-situformation behavior of NbC-reinforced Fe-based laser cladding coatings [J]. Materials Letters, 2015,147: 61-63.

[5] LIU K, LI Y J,WANG J, et al. Effect of high dilution on thein-situsynthesis of Ni-Zr/Zr-Si(B,C) reinforced composite coating on zirconium alloy substrate by laser cladding[J]. Materials & Design, 2015, 87: 66-74.

[6] 杨胶溪,张健全,常万庆,等. 激光熔覆WC/Ni基复合涂层高温滑动干摩擦磨损性能[J]. 材料工程,2016,44(6):110-116.

YANG J X,ZHANG J Q,CHANG W Q, et al. High temperature dry sliding friction and wear performance of laser cladding WC/Ni composite coating [J]. Journal of Materials Engineering,2016,44(6):110-116.

[7] TECHEL A, BERGER L M, OWOTNY S. Microstructure of advanced TiC-based coatings prepared by laser cladding [J]. Journal of Thermal Spray Technology, 2007,16(3):374-380.

[8] 袁有录,李铸国. 原位自生WC增强Fe基涂层的组织及干滑动摩擦磨损性能[J]. 材料工程,2016,44(5):47-53.

YUAN Y L, LI Z G. Microstructure and dry sliding friction and wear properties ofin-situsynthesized WC reinforced Fe-based coating [J]. Journal of Materials Engineering,2016,44(5):47-53.

[9] 戴礼权,何国球,吕世泉,等. 干滑动摩擦下SiC/Al复合材料摩擦磨损性能[J]. 航空材料学报,2016,36(6):61-67.

DAI L Q,HE G Q,LÜ S Q, et al. Tribological investigation of SiC/Al composite under dry sliding friction [J]. Journal of Aeronautical Materials,2016,36(6):61-67.

[10] 张现虎,晁名举,梁二军,等. 激光熔覆原位生成TiC-ZrC颗粒增强镍基复合涂层[J].中国激光,2009,36(4):998-1006.

ZHANG X H, CHAO M J, LIANG E J, et al.In-situsynthesis of TiC-ZrC particulate reinforced Ni-based composite coatings by laser cladding [J]. Chinese Journal of Lasers, 2009,36(4):998-1006.

[11] DU B S, ZOU Z D, WANG X H, et al.In-situsynthesis of TiB2/Fe composite coating by laser cladding [J]. Materials Letters, 2008,62(4-5): 689-691.

[12] GAO Y L, WANG C S, YAO M, et al. The resistance to wear and corrosion of laser-cladding Al2O3ceramic coating on Mg alloy [J]. Applied Surface Science, 2007, 253(12):5306-5311.

[13] 郭永强,孙荣禄,雷贻文,等. 激光熔覆原位自生TiC颗粒增强Ni基复合涂层的组织与性能[J]. 材料热处理学报,2009,30(3):178-182.

GUO Y Q, SUN R L, LEI Y W, et al. Microstructure and properties ofin-situformed TiC particle reinforced Ni-base composite coating by laser cladding[J]. Transactions of Materials and Heat Treatment, 2009,30(3):178-182.

[14] 王维夫,王茂才,孙凤久. 激光熔覆钛基复合涂层中原位自生TiC的形态特征与生长机制[J].金属热处理,2009,34(2):65-69.

WANG W F,WANG M C, SUN F J. Morphological characteristics and growth mechanism ofin-situTiC in titanium-base composite coating formed by laser cladding [J].Heat Treatment of Metals, 2009,34(2):65-69.

[15] 李小新.原位自生(TiC+TiB)/Ti复合材料的制备及力学性能研究[D]. 哈尔滨:哈尔滨工业大学,2013.

LI X X. Research on fabrication and mechanical properties ofin-situ(TiC+TiB)/Ti composites [D]. Harbin:Harbin Institute of Technology, 2013.

[16] 吴朝锋,马明星,刘文今,等.激光原位制备复合碳化物颗粒增强铁基复合涂层及其耐磨性的研究[J]. 金属学报, 2009, 45(8): 1013-1018.

WU C F, MA M X, LIU W J,et al. Study on wear resistance of laser cladding Fe-based composite coatings reinforced byin-situmultiple carbide particles [J]. Acta Metallurgica Sinica, 2009,45(8):1013-1018.

[17] 马世榜,苏彬彬,王旭,等. 基于激光熔覆SiC/Ni复合涂层的耐磨性[J]. 材料工程,2016,44(1):77-82.

MA S B, SU B B, WANG X, et al. Wear resistance of SiC/Ni composite coating based on laser cladding [J]. Journal of Materials Engineering, 2016,44(1):77-82.

[18] 赫庆坤,王勇,陶德灿,等. 石墨加入量对激光熔覆原位合成TiC/镍基涂层裂纹敏感性的影响[J].机械工程材料,2009,33(2):67-70.

HE Q K, WANG Y, TAO D C, et al. Influence of carbon content on crack sensitivity of TiC/Ni coatings prepared byin-situfabrication through laser cladding [J]. Materials for Mechanical Engineering, 2009,33(2):67-70.

(本文责编:寇凤梅)

Microstructure and Abrasion Resistance ofIn-situTiC Particles Reinforced Ni-based Composite Coatings by Laser Cladding

MA Shi-bang1,2,XIA Zhen-wei1,XU Yang1,SHI Huan-ru1,WANG Xu1,ZHENG Yue1

(1 College of Engineering,China Agricultural University,Beijing 100083,China;2 College of Mechanic and Electronic Engineering,Nanyang Normal University,Nanyang 473061,Henan,China)

Laser cladding of Ni-based Ni60A+x% (SiC+Ti)(mass fraction,the same below) composite powder coating on 45 steel substrate was studied by using the method of preplaced powder. The dry friction and wear experiments of different material coatings were carried out by reciprocating friction wear tester. The microstructure and worn morphology of cladding layers were observed and analyzed by using metallographic microscope, scanning electron microscope(SEM) respectively. The results show that the prepared composite coating with dispersively distributed TiC enhanced particles are obtainedin-situ, the size and number of the granular TiC gradually increase with the increase of the composite powder SiC+Ti. When the composite powder SiC+Ti reaches 60%, pores and inclusions defects exist in microstructure. When the composite powder SiC+Ti reaches 48%, wear resistance of cladding coating is the best. The wear behavior of the composite coating is abrasive wear, and the mechanism is micro cutting and extrusion spalling.

laser cladding;reactionin-situ;TiC;wear resistance;strengthening mechanism

10.11868/j.issn.1001-4381.2016.001215

TG115.5+8

A

1001-4381(2017)06-0024-07

国家重点研发计划项目(2016YFD0300302)

2016-10-13;

2017-03-08

徐杨(1963-),女,教授,博士生导师,从事农业机械耐磨材料的研究,联系地址:北京市海淀区清华东路17号中国农业大学东校区工学院565室(100083),E-mail:xuyang@cau.edu.cn