装配式建筑构件混凝土配合比设计思路及实例

黄振兴

(浙江新邦远大住宅工业发展有限公司,浙江 温州 325000)

装配式建筑构件混凝土配合比设计思路及实例

黄振兴

(浙江新邦远大住宅工业发展有限公司,浙江 温州 325000)

本文根据生产装配式建筑构件时对混凝土的特殊要求,探讨了混凝土配合比设计思路,并用一个配合比设计实例,讲解了这种混凝土的设计思路和设计方法。

装配式建筑;构件;混凝土配合比;设计思路

0 前言

在 PC 工厂生产装配式建筑构件(以下简称 PC 构件)时,为了提高生产效率、减少窝工、减少模具投入、加快模具周转,一般要求混凝土早期强度比较高,36 小时就要求普通混凝土构件就要达到 15MPa 的拆模起吊强度,预应力混凝土构件和楼梯等特殊构件要求达到 20MPa 的拆模起吊强度。在夏季时(环境温度≥30℃ 时,为了降低成本,大部分 PC 工厂养护窑只开加湿设备,不开加温设备。这样,普通混凝土配合比就难以满足 PC 工厂对构件的早期强度要求,尤其是C30、C35 的 24 小时强度一般都低于 10MPa,36 小时强度都低于 15MPa,根本无法满足要求。国内大部分PC 工厂,为了满足早期拆模强度高的要求,盲目的增加水泥用量,特别是早期强度很难满足要求的低强度等级的 C30 楼梯等构件,水泥用量都高达每立方 300kg以上,甚至有的 PC 工厂用到 350~360kg/m3,这不仅增加了成本,还由于水泥用量过大,对构件的耐久性埋下隐患。另外,国内绝大部分 PC 工厂混凝土配合比的胶凝材料都选水泥和粉煤灰组合,笔者也认为不妥,因为粉煤灰不参与混凝土的早期水化,对要求早期强度比较高的 PC 构件混凝土的早期强度没有任何贡献;而且国内粉煤灰质量波动大,会导致 PC 构件混凝土质量产生波动;同时粉煤灰颜色波动较大,有些地方甚至每一车粉煤灰颜色都有差异,这就会影响 PC 构件的外观质量。

由此看来,普通混凝土配合比设计思路,无法满足PC 工厂对构件的早期强度要求;PC 工厂构件的混凝土配合比设计,必须另辟蹊径,打破普通混凝土配合比设计思路,根据 PC 构件生产的特殊要求,重新考虑能满足要求的、实用的混凝土配合比设计思路。

1 PC 构件混凝土的配合比设计思路

PC 构件混凝土强度等级比较常用的有 C30、C35、C40、C45、C50 等,C40 以上混凝土由于胶材用量大、水胶比低,36 小时强度接近或大于 20MPa,可以满足 PC 构件的早期拆模强度要求;相对来说还是比较好设计,基本上和普通混凝土差不多。设计难度比较大的是胶材用量低、水胶比大的 C30、C35 混凝土,他们24 小时强度一般低于 10MPa、36 小时强度一般都低于15MPa,如果按常规思路设计肯定满足不了 PC 构件早期拆模强度的要求。

为了达到 PC 构件早期拆模强度的要求,且尽量少增加混凝土成本,计划从下面几个方面入手:

首先,要选用早强 P·O42.5 水泥、或早期强度高的水泥,水泥的 3d 强度要达到 28~30MPa 左右。

其次,在不增加胶凝材料、水泥用量的前提下,选用适宜的高减水率减水剂,来大幅降低混凝土水胶比,提高混凝土的早期强度。同时,低强度等级如 C30、C35 在不增加胶凝材料、水泥用量的前提下要适当提高混凝土配制强度,也就是要适当降低水胶比。

第三,在减水剂生产时,选用有早强作用的母液,来提高混凝土早期强度。

第四,也是比较重要的就是胶材品种的选择和组合。我发现,全国绝大部分 PC 厂的配合比胶材基本上都是采用水泥和粉煤灰组合,没有选用矿粉。由于粉煤灰的活性低(一般 28 天活性指数只能达到 62% 左右),而且粉煤灰的颗粒形态是玻璃球状态,表面有一层高温烧结形成的致密的玻璃体,这层玻璃体阻碍了粉煤灰的早期水化,只有等水泥早期水化后产生的氢氧化钙腐蚀掉这层致密的玻璃体后,粉煤灰中的活性物质才能与氢氧化钙反应,开始水化;所以粉煤灰对混凝土的早期强度没有任何贡献,只能依靠水泥的水化来发展混凝土的早期强度,这样就造成了有早期拆模强度要求的PC 构件的混凝土中水泥用量都比较高,个别工厂 C30的混凝土水泥用量都达到 350kg 左右,这样不仅成本高,而且混凝土耐久性还会受到影响。

矿粉就不一样了,活性比粉煤灰高得多,S95 级矿粉 7 天活性指数就可以达到 80% 左右,28 天活性指数可以达到 100% 以上。最重要的首先是,矿粉是用粒化高炉矿渣通过物理加工磨细的,它的活性物质(二氧化硅、三氧化二铝)可以直接参与水泥的水化,与水泥水化几乎是同步的,只要水泥开始水化,水化产生的氢氧化钙就会马上与矿粉中的二氧化硅和三氧化二铝反应,形成硅酸盐凝胶和铝酸盐凝胶,矿粉的水化只略慢于水泥的水化,因此不会对混凝土的早期强度产生太大的影响;其次由于矿粉比表面积高达 420m2/kg,它在水泥水化时可以充当晶核,起到晶核效应,充分的分散水泥颗粒,促进水泥的水化,使水泥水化充分、完全。而水泥用量过多的混凝土,只能用一部分水泥颗粒去充当晶核,这些被包裹在中间的水泥颗粒,得不到充分水化,就做成了“夹生饭”,影响了混凝土强度和耐久性;这也是为什么相同胶材用量,掺加矿粉的混凝土后期强度远高于不掺、或少掺矿粉的混凝土的原因。

另外,由于矿粉颗粒小于水泥颗粒,能很好的填充到水泥颗粒的缝隙中,起到很好的集料填充效应;同时水化略慢于水泥,水泥水化的氢氧化钙与矿粉中活性物质二氧化硅、三氧化二铝反应生成体积略大的硅酸盐、铝酸盐凝胶,起到了很好的微膨胀效应,使混凝土更加密实,不仅提高了混凝土强度,而且大大提高混凝土耐久性。所以,笔者的思路是 PC 构件混凝土胶材的组合应该选用水泥与矿粉。

2 配合比设计实例

本文选择了 PC 构件混凝土中最难设计的低强度C30 混凝土,来举例说明怎样设计早期拆模强度要求高的低等级混凝土配合比。

2.1 工程概况

浙江省温州市某商品房项目工程,该项目地下 2 层和地上 33 层为剪力墙结构;PC 构件为全预制混凝土楼梯,要求 36 小时达到 20MPa 的拆模强度,坍落度要求150~160mm。养护环境气温 30℃ 左右、湿度 60% 左右。

2.2 原材料的选用及原材料数据

2.2.1 水泥的选用

由于此次楼梯 C30 混凝土要满足 36 小时拆模强度达到 20MPa 的要求,为了在保证混凝土 36 小时拆模强度的前提下,使混凝土有一个较好的施工性能,不仅要考虑降低水胶比,还要考虑选用早期强度比较高的水泥。因此,我公司选用了某公司生产的 P·O42.5 普通酸盐水泥,该水泥优点是色泽好、流动性好、坍落度损失小,最主要的是早期强度和后期强度都高,可以满足混凝土早期拆模强度比较高的要求;同时由于早期强度高、水化快,早期可以产生大量氢氧化钙来激发掺合料的活性,提高混凝土强度和耐久性;由于有效激发了掺合料活性,可以加大掺合料用量,减少水泥用量。厂家的出厂报告显示,该 P·O42.5 硅酸盐水泥 3 天强度 29MPa(国家规范要求≥17.0MPa),28 天强度 51.2 MPa (国家规范要求≥42.5MPa),其他项目均符合标准要求。

2.2.2 矿物掺合料的选用

为了减少水泥用量并充分利用矿物掺合料二次水化的微膨胀填充效应和晶核效应,使混凝土更加密实并提高混凝土强度和耐久性,同时还要考虑所用的掺合料水化要几乎与水泥的水化同步,不能过于滞后,不能影响混凝土的早期强度,公司选用矿粉来取代一部分水泥(可以取代约 100~150kg 水泥,C40 以上还可以加大掺量),这样既不影响强度,还减少了水泥用量,降低了混凝土成本,降低了混凝土黏度,减少了坍落度损失,提高混凝土流动性,由于掺加矿粉的混凝土更加密实,也大大提高了混凝土耐久性。我公司矿粉选用的是S95 级矿粉,质量稳定、来料均匀,符合国家相关技术规程要求。厂家出厂报告显示,该矿粉的 7d 活性指数79%(国家规范要求≥75%),28d 活性指数 101%(国家规范要求≥95%)。其他项目均符合标准要求。

不使用粉煤灰的原因是,目前温州市场粉煤灰质量很不稳定,Ⅱ 级粉煤灰常常会不合格(其中夹杂着一些 Ⅲ 级灰,在温州当地称作筒灰,质量很不稳定),而且色差很大,影响 PC 结构外观质量;最重要的还是影响混凝土早期(36 小时)拆模强度,因此我公司决定不用粉煤灰。

2.2.3 骨料的选用

细骨料,也就是砂的选择非常重要。由于为了满足较高的早期拆模强度,水胶比就会较小,因此不宜使用细度 2.5 以下的砂,否则会增加混凝土黏度,难以施工。细骨料选择采自浙江青田瓯江中下游的中砂,细度 2.7,Ⅱ 区中砂,颗粒级配好,形态圆润,比较适合PC 构件的工作性要求。含泥量 0.5%(国家规范 C55 以下砂要求≤3.0%),泥块含量 0%(国家规范 C55 以下砂要求 1%),为非活性骨料。其他项目均符合标准要求。

粗骨料的选择也很重要,由于为了满足早期较高的拆模强度要求,水胶比较小,混凝土一般会比较粘,为了减少混凝土的粘度,满足施工性能,就要增加碎石的表面积;所以骨料粒径要选择 25mm 以下的碎石,不能使用粒径大于 25mm 的碎石,因为相同重量的碎石粒径越小比表面积就越大,就可以有效的将胶材分散开来,降低混凝土黏度;同时可以增加胶结面积来增加混凝土强度。我公司选用的粗骨料石材强度高、颗粒形态好;颗粒级配为 5~25mm 连续粒级,含泥量 0.05%(国家规范 C55 以下石要求≤1%),泥块含量 0%(国家规范 C55 以下石要求 ≤0.5%),压碎指标 5%(国家规范C55 以下要求 ≤20%),针片状 8%(国家规范 C55 以下要求 ≤15%),为非活性骨料。其他项目均符合标准要求。如果颗粒级配不好,可以复合一些 5~16mm 碎石。

2.2.4 减水剂的选用

PC 构件由于早期强度要求高,水胶比都比较低,一般萘系、脂肪族减水剂由于减水率低,会造成用水量大,在相同水胶比时,比减水率高的聚羧酸减水剂要多用许多胶材,成本高,而且保塑性差、坍落度损失大,早期强度低,尤其是 36 小时强度很低,满足不了 PC构件的拆模要求。而且用萘系、脂肪族减水剂生产的混凝土,表面会出现不规则较大的气泡,影响混凝土外观质量。因此,减水剂宜选用减水率高、减水率达到 27%左右的聚羧酸外加剂,可以大幅减少混凝土的用水量,减少胶材用量,从而提高其耐久性;同时混凝土的保塑效果好,混凝土的坍落度损失很小,保证了混凝土的施工性能,方便施工。最重要的是该聚羧酸母液中复配了早强母液,能比普通聚羧酸减水剂提高早期强度 15%左右。厂家建议掺量为胶凝材料用量的 1.8%~2.3%。

2.3 混凝土配合比设计

2.3.1 配制强度的计算

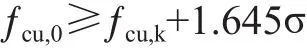

由于此次设计强度为 C30,按 JGJ 55—2011《普通混凝土配合比设计规程》混凝土配制强度按下式计算:

式中:

ƒcu,0——混凝土配制强度,MPa;

ƒcu,k——混凝土设计强度,MPa;

σ——混凝土强度标准差,MPa。

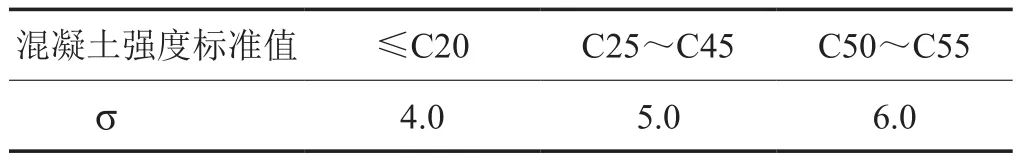

由于公司是新建厂,没有 1 到 3 个月强度资料,因此混凝土强度标准差,按 JGJ 55—2011《普通混凝土配合比设计规程》表 4.0.2 选用(见表 1)。

表1 《普通混凝土配合比设计规程》表 4.0.2

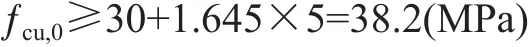

具体计算如下:

这是按普通混凝土计算的配制强度,28 天标养后强度可达到 38.2MPa,但 36 小时强度很低,也就10MPa 左右,满足不了 36 小时达到 20MPa 拆模强度的要求。按经验只有将配制强度提高到 55MPa 时(实际上就是降低水胶比),36 小时强度才能达到 20MPa,因此配制强度选 55MPa。

2.3.2 计算水泥 28 天胶砂抗压强度值(ƒcu,e)和胶凝材料 28 天胶砂抗压强度值(ƒb)

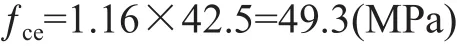

由于公司刚成立,没有 28 天水泥和胶材胶砂强度实测值,只能按 JGJ 55—2011《普通混凝土配合比设计规程》规定的下式计算:

式中:

ƒce——水泥 28 天胶砂强度抗压值,MPa;

ϒc——水泥强度等级值的富余系数,MPa;

ƒce,g——水泥强度等级值,MPa。

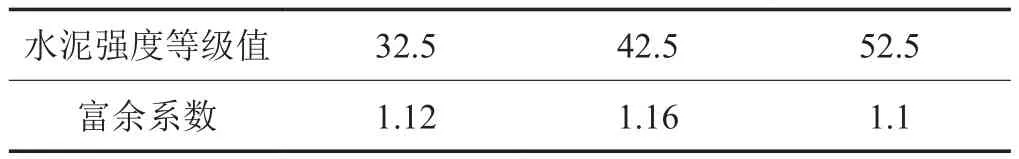

水泥强度等级值的富余系数(ϒc)按 JGJ 55—2011《普通混凝土配合比设计规程》表 5.1.4 选用(见表2)。

表2 《普通混凝土配合比设计规程》表 5.1.4

具体计算如下:

按 JGJ 55—2011《普通混凝土配合比设计规程》表5.1.3 取粒化高炉矿渣粉影响系数 ϒs为 1.0,则 28 天胶凝材料胶砂强度值计算如下:

2.3.3 计算水胶比

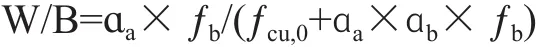

由于此次设计强度为 C30,因此水胶比按 JGJ 55—2011《普通混凝土配合比设计规程》规定的下式计算:

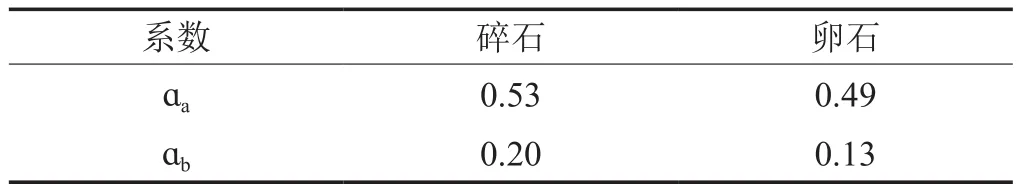

式中:ɑa,ɑb按 JGJ 55—2011《普通混凝土配合比设计规程》表 5.1.2 选用(见表 3)。

表3 《普通混凝土配合比设计规程》表 5.1.2

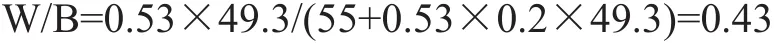

公司使用的是碎石,因此 ɑa取 0.53,ɑb取 0.2,水胶比具体计算过程如下:

2.3.4 用水量的确定

由于没有经验值,只能按 JGJ 55—2011《普通混凝土配合比设计规程》表 5.2.1-2 建议的塑性混凝土用量选用;再结合混凝土的坍落度要求来推算。从表中查得碎石最大粒径 20mm、坍落度 90mm 时建议用水量215kg,碎石最大粒径 31.5mm、坍落度 90mm 时建议用水量 205kg;由于我公司碎石的最大粒径是 25mm,所以取这两个建议值的中间值 210kg。根据经验,一般坍落度每增加 20mm,用水量增加 5kg,因此坍落度150mm 混凝土的用水量按下式计算:

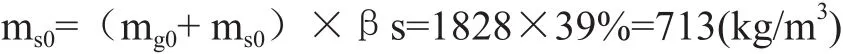

2.3.5 掺外加剂后混凝土的用水量 mwo的确定

公司使用的聚羧酸减水率为 βa=27%,掺聚羧酸减水剂后混凝土的用水量按下式计算:

2.3.6 计算混凝土胶材用量

每立方混凝土中胶材用量按下式计算:

2.3.7 计算每立方混凝土中水泥用量及矿粉用量

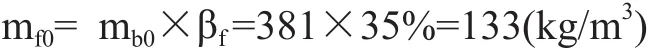

按 JGJ 55—2011《普通混凝土配合比设计规程》第3.0.5 条和以往经验矿粉掺量 βf取 35%,则每立方混凝土中矿粉用量按下式计算:

每立方混凝土中水泥用量按下式计算:

2.3.8 计算每立方混凝土中外加剂用量

公司所用聚羧酸厂家建议掺量 1.8%~2.3%,C30强度等级比较低,因此选较低的掺量 1.8%。

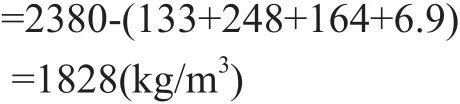

2.3.9 砂率的确定

按 JGJ 55—2011《普通混凝土配合比设计规程》第

5.4 条建议,坍落度大于 60mm 时、碎石粒径在 20mm时、水胶比在 0.4~0.5 时砂率 βs选 33% 左右,坍落度每增加 20mm,砂率增大 1%;同时砂的细度比Ⅱ区中砂(细度 2.5 左右)略细时,减少砂率,比 Ⅱ 区中砂(细度 2.5 左右)略粗时,增加砂率(笔者公司砂细度2.7 略粗,应该增加 1%);依此,本混凝土配合比砂率确定如下:

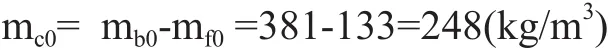

2.3.10 粗细骨料用量的确定

按 JGJ 55—2011《普通混凝土配合比设计规程》第

5.5 条建议当采用重量法时按下式计算:

mc,p按经验取 2380kg/m3

则,每立方混凝土中砂的用量计算如下:

则,每立方混凝土中碎石的用量计算如下:

2.3.11 配合比

每立方混凝土配合比确定见表 4。

表4 混凝土配合比 k g/m3

2.4 实测强度

混凝土试件成型后,模拟工厂自然养护状态,环境温度 30℃、湿度 60% 左右。C30 混凝土实测早期强度结果为 24h 混凝土强度为 15.6MPa,36h 混凝土强度为22.5MPa。试验结果显示混凝土自然养护 36h 时强度已经达到、并超过了20MPa 的拆模强度要求,完全符合生产要求。

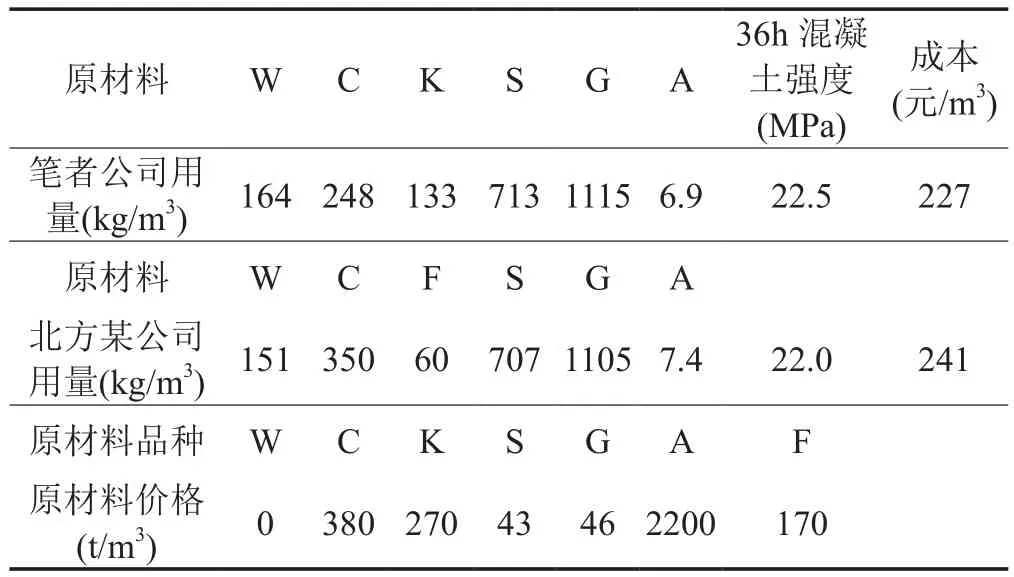

3 成本对比

设计的混凝土满足了各项技术要求后,还有重要的一点,就是要看成本是否低于同类混凝土成本。我们选取了我国北方地区某 PC 工厂 C30 楼梯混凝土(也是要求 36h 达到 20MPa 的拆模强度要求)做了成本对比,该工厂胶凝材料组合选用的是水泥、粉煤灰组合,为了达到 36h 20MPa 的拆模强度要求,水泥用量比较高,达到了 350kg/m3。在对比单方混凝土成本时,为了具有可比性,原材料价格统一使用温州地区原材料价格。具体见表 5。

表5 成本对比表

由表 5 可见,笔者公司采用的水泥、矿粉胶凝材料组合混凝土配合比与北方某 PC 工厂水泥、粉煤灰胶凝材料组合混凝土配合比相比,同样都满足了 36 小时达到 20MPa 的拆模强度要求,但笔者公司配合比中水泥用量大大降低,整体混凝土成本每立方比北方某 PC 工厂低 14 元。

北方地区矿粉价格低于温州地区,如果采用水泥、矿粉胶凝材料组合来配制混凝土,成本将更低。

4 结语

根据本文论述的装配式建筑构件混凝土配合比设计思路及列举的实例,我们可以清楚的认识到对早期拆模强度要求比较高的装配式建筑构件混凝土配合比设计思路是:

首先,设计混凝土配合比,尤其设计强度比较低的C30、C35 混凝土配合比时,要想达到比较高的早期拆模强度(36h 普通混凝土构件就要达到 15MPa 的拆模起吊强度、预应力混凝土构件和楼梯等特殊构件要求达到 20MPa 的拆模起吊强度),就必须提高混凝土配制强度,也就是降低水胶比。

第二,选用早强 P·O42.5 水泥、或早期强度高的水

Design idea and example of concrete proportion of fabricated building elements

Huang Zhenxing

(Zhejiang Xinbang Yuanda Housing Industry Development Co., Ltd., Wenzhou 325000)

According to the special requirements of concrete in the production of assembled building members, the design method of concrete mixture ratio is discussed. An example of mix proportion design is introduced to explain the design idea and design method of this concrete.

fabricated building; component; concrete mixture ratio; design idea