机械装备的失效分析(续前)第5讲 定量分析技术

王 荣

(1.上海材料研究所 上海市工程材料应用与评价重点实验室, 上海 200437)

机械装备的失效分析(续前)第5讲 定量分析技术

王 荣

(1.上海材料研究所 上海市工程材料应用与评价重点实验室, 上海 200437)

传统的化学成分分析、力学性能试验、各种物理性能检测、结构受力分析等是机械装备失效分析中经常用到的分析方法,它们基本上都可以做到定量化分析,其结果可以用一个量值来表征,可以方便地与技术要求进行对比,对产品质量进行评定。结合具体实例,从多个方面介绍了定量分析技术在机械装备失效分析中的应用。实践经验表明:对断裂源区的形状、尺寸、微区硬度等进行定量分析,可查明失效产生的真正原因;对腐蚀产物的成分进行定量分析和元素的价态分析,可以帮助判断腐蚀性介质的来源、分析失效机理和有针对性地制定预防措施;定量分析技术在产品质量仲裁和产品质量控制方面具有独特的作用,在机械装备的失效分析方面也具有非常重要的作用和地位。

机械装备;失效分析;定量分析;质量仲裁,质量控制

机械装备的失效原因较多,一般包括冶金因素及材质、设计、冷加工、热加工、环境因素、装配与使用问题等[1]。这些失效原因中除“材质”外,其他因素都可以用尺寸、角度、温度、时间、压力、速度、含量等参数进行定量表征,它们在设计图纸、冷热加工工艺、装配工艺以及使用规程中都会有明确的规定,是产品正常使用的保障。在具体的失效分析中,这些数据可以在现场勘查或事故调查过程中,通过观看各种监测录像、过程控制记录、工序检验记录等技术资料获得。机械装备的实体是由各种材料组成的构件,材料的化学成分、组织结构、各种性能、受力情况等都直接关系到构件的服役状况。机械装备失效分析的对象是已经失效的残骸,分析手段除宏观分析技术外,主要是对残骸进行各种理化性能检验,还包括受力分析、断口分析、金相分析等。理化性能检验主要包括化学成分分析、力学性能试验和各种物理性能的检验,它们都可以通过标准规定的试验方法实现定量化表征。师昌绪等[2]在断口分析技术的定量表征方面开展了大量研究,并取得了一定的成果。对失效件表面涂层、镀层、表面淬硬层、氧化脱碳层、渗碳层、氮化层等的成分组成、厚度、硬度等进行定量分析,或者对失效部位的硬度、表面粗糙度、尺寸、过渡圆角半径等进行测定,再将分析或测定结果与技术要求进行对比,也是失效分析中经常使用的方法之一。

产品在选材、设计、制造、装配、使用等过程中均可进行定量控制,通过科学的管理,尽量排除各种人为干预和各种未知的影响因素,可保证各个环节的唯一性和可控性,实现产品的规范化和规模化生产,保正产品的质量稳定如一或不断改进提高;另外还可进行远程操控,实现产品的跨国或跨区域生产。随着科学技术的不断进步,各种分析仪器的精度和可靠性以及生产管理、质量管理水平不断提高,定量化分析技术涵盖的范围也越来越宽。机械装备从设计到失效的每一个环节都包含着定量化技术要求,定量分析技术不仅可以对产品质量的优劣进行评定,还可以对产品的服役环境和受力情况等进行量化再现,定量分析技术在机械装备的失效分析中具有越来越重要的作用和地位。为此,笔者结合具体实例,从多个方面介绍了定量分析技术在机械装备失效分析中的应用,以供参考。

1 化学成分定量分析技术

在材料的化学分析领域,不同的分析目的需要不同的分析方法来实现,各种分析方法对样品的要求也不相同。20世纪50年代前,以精密分析天平和滴定管为主要仪器的重量分析和滴定分析方法解决了主成分和高含量组分的定量测定,这种分析方法一般对样品的质量有一定的要求。分光光度分析、发射光谱分析和极谱分析的发展使材料化学成分分析出现了微量组分分析和快速分析的新局面,这几种分析方法比较适合具有一定尺寸的固体试样。原子吸收光谱分析、感应耦合等离子体光谱分析、质谱分析、X射线荧光光谱分析及其他仪器分析方法推进了高纯材料的痕量组分测定、微损或无损分析。红外光谱和各类色谱分析的发展使材料的有机组分测定有了有力的手段,主要用于非金属材料或复合材料的成分分析。热分析使材料中热不稳定组分的测定成为可能。流动注射分析使化学分析在非平衡状态下进行成为可能。辉光放电光谱/质谱解决了由材料表面到内部进行逐层分析的问题。在这些化学成分分析方法中有一些已经有很长的使用历史,并且已经成为普及的常规分析手段。各种分析方法及其联用以及多种方法的组合使用,现在已经能成功满足常量、微量、痕量组分的测定,疵痕、微损、无损分析,多元素同时或顺序测定,成分分布分析,化学形态分析,快速分析等多种分析目的的需要。

化学成分分析在失效分析中的主要作用是确定产品材料是否符合所规定的牌号和等级,材料的化学成分不同,其性能特点不同,使用要求也不同。另外,对失效件表面的附着物进行化学成分分析也可以间接地了解失效件经历的环境;对材料中一些未知相进行成分分析还可以辅助分析其相组成,从而进一步分析它们与失效之间的关系;有时还要对一个区域或者某种元素的线分布、面分布等情况进行分析,还要对样品表层进行无损化学成分分析,或者对细微的痕迹或残留物进行成分分析等,具体分析时要根据分析的目的和样品的实际情况选择合适的分析方法。

一般企业都有自己的理化试验室,化学成分分析是其最基本的分析内容之一。当出现失效事故时,当事人第一反应往往就是分析材料的化学成分,如果发现材料用错了,就不需要再往下深究。实际检测中发现机械装备的失效是由于用错材料的案例较少,主要有以下几种情况。

1.1 设计选材不当造成失效

一般情况下,设计选材时都会按照构件的技术指标和使用情况,根据设计手册选取材料,重要的设计图纸也要经过审核、评审、批准等环节,除非一些新产品开发或某些特殊情况才会出现设计选材不当的现象。

1.2 以次充优,以低价格材料替代高价格材料导致构件早期失效

在处理一起由法院委托的司法鉴定中发现,由上海一家贸易公司供给大连一家镁矿加工企业的压铸模具,外形尺寸为900 mm×900 mm×900 mm,质量约6 t,总共8套,该模具使用次数不到100次(设计使用次数约5万次)即发生开裂失效。经调查,供需双方技术约定的材料为H13模具钢。实际化学成分分析结果显示失效模具材料为45钢,属于普通的碳素结构钢,不具备H13热作模具钢的特点,从而导致模具早期失效。按照2016年上半年市场价格计算,H13钢相比45钢每吨的价格要高出约5 000元,8套模具价格相差约24万元,显然这是一起受利益驱使、人为更换材料导致的早期失效案例。

304不锈钢因其较低的碳含量和较高的铬、镍含量而具有较强的耐腐蚀性,被广泛应用到各个领域。另外,还有一种锰含量较高的2XX系列不锈钢,由于该类不锈钢用一部分价格较低的锰代替了价格较高的镍,故产品价格较低,但其耐腐蚀性能不如304不锈钢,容易受含有硫、氯元素介质的腐蚀。在实际检测工作中发现不锈钢因化学成分不合格导致的失效案例较多,但化学成分不合格不一定就会导致失效。镍、铬等元素含量不合格会导致材料的耐腐蚀性能下降,但失效形式也不一定都与腐蚀有关,许多与腐蚀有关的不锈钢失效案例中材料的化学成分检测结果都是合格的。这些都要结合构件当时的服役环境和受力特点进行具体分析,再根据各种检测结果进行综合判断。

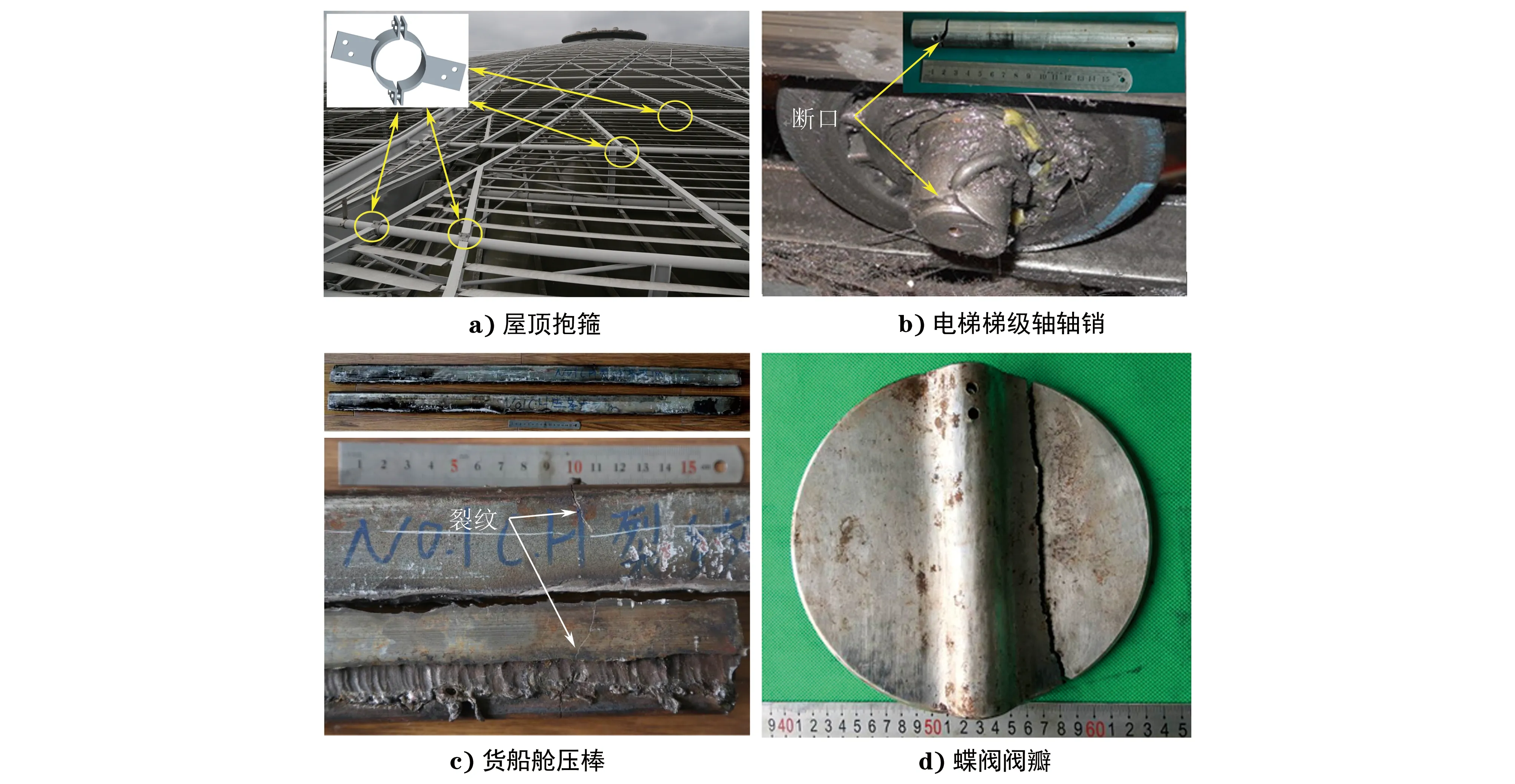

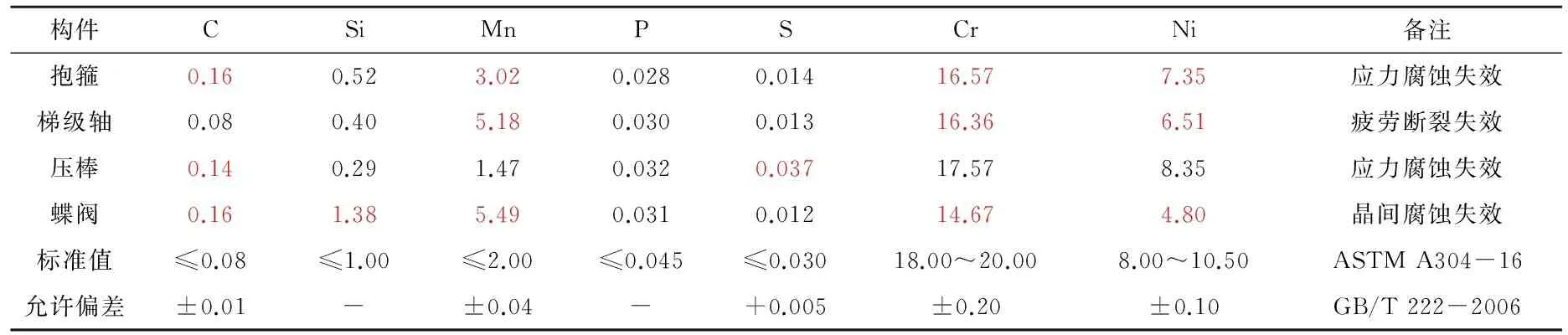

(1) 某地铁站候车室屋顶梁用抱箍材料设计为304不锈钢,该候车室于2006年竣工后开始服役,在2015年进行安全检查时发现抱箍多处开裂,如图1a)所示。抱箍的化学成分分析结果见表1,失效分析结果为应力腐蚀开裂[3]。

(2) 2010年上海世博会期间,某电梯上的不锈钢梯级轴在安装使用不到1 a(年)就发生了断裂,如图1b)所示。断裂的不锈钢梯级轴设计材料为304不锈钢,实际化学成分分析结果见表1,失效分析结果为疲劳断裂。

(3) 某公司生产的海洋货轮船舱用NE097不锈钢压棒设计材料为304不锈钢,单根长6 m,在舱盖上焊接成18 m长,焊接后未进行任何处理,该压棒在使用近1 a(年)时发现开裂,如图1c)所示。经调查,轮船服役中存在海水浸没压棒的现象。压棒实际化学成分分析结果见表1,失效分析结果为应力腐蚀开裂。

(4) 3CRF011VC蝶阀用于某沿海核电站排水管线,服役环境为海水,温度为室温,管内压力为0.2 MPa。该蝶阀在安装使用9~10个月时发现阀瓣断裂,一部分连在阀体上,另一部分在下游的海水中被找到,如图1d)所示。该阀瓣设计材料为304不锈钢,实际化学成分分析结果见表1,失效分析结果为晶间腐蚀断裂。

分析以上4个失效案例,虽然其化学成分均不符合标准技术要求,但其失效的形式并不相同。抱箍、压棒和阀瓣失效都与腐蚀有关,这与其服役的环境有关,它们都直接或间接地接触了海水或海洋性环境气氛,另外还与其受力状态有关。电梯梯级轴断裂部位在使用过程中一直有润滑油膏覆盖,不容易接触到腐蚀性介质。另外,该梯级轴服役过程中承受的是循环交变载荷,而其他3个构件承受的是静载荷,故而4个构件的失效形式也各不相同。

图1 部分304不锈钢构件失效宏观形貌Fig.1 Macro morphology of failure of several 304 stainless steel parts:a) roof hoop; b) elevator shaft; c) cargo compartment pressure bar; d) butterfly valve disc

表1 部分失效304不锈钢构件化学成分分析结果(质量分数)Tab.1 Chemical composition analysis results of several 304 stainless steel failure parts (mass fraction) %

1.3 工艺不当、冶炼质量较差、组分混合不均匀导致失效

材料总体上各组分配比合适,但在较小的区域内成分不符合要求,甚至存在夹料,形成局部应力集中,从而导致产品或构件失效。

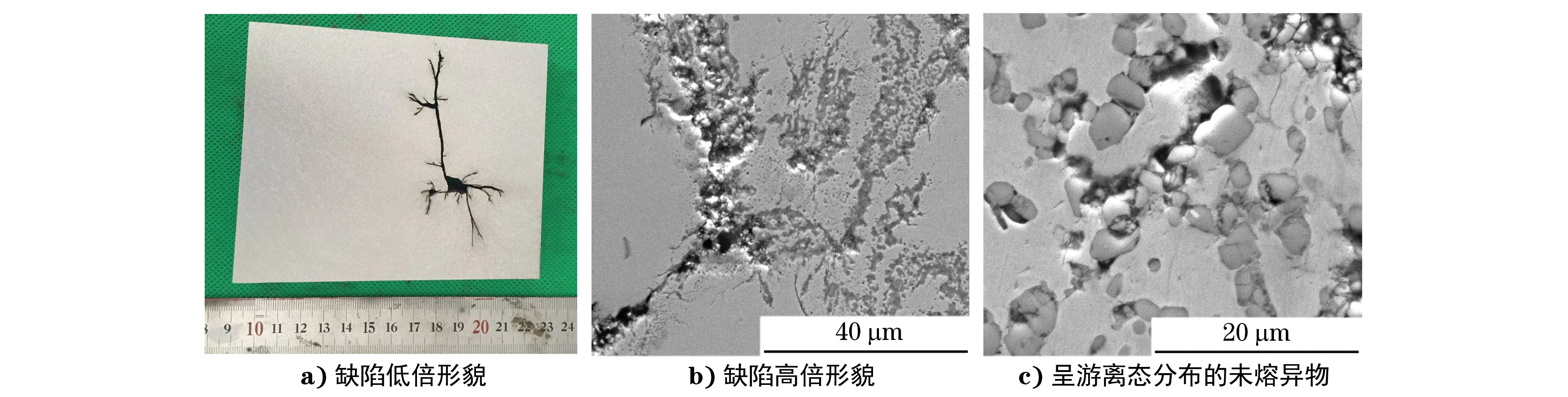

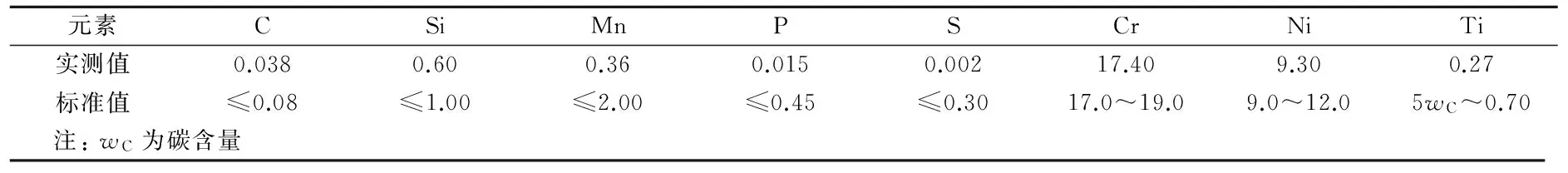

某TP321不锈钢钢锭重约5.6 t,锻打成φ340 mm的圆钢,在后续切割时发现中间有裂孔,20多支圆钢中有10多支存在该情况。裂孔的低倍形貌见图2a),可见存在孔洞及裂纹缺陷,未见其他低倍缺陷。对锻件取样进行化学成分分析,结果见表2,可见所分析的元素含量均符合ASTM A276/A276M-17对TP321不锈钢成分的技术要求。

图2 TP321不锈钢圆钢缺陷形貌Fig.2 Defect morphology of a TP321 stainless steel round bar:a) macro morphology of the defect; b) micro morphology of the defect; c) un-melting matters distributing freely

表2 某TP321不锈钢锻件化学成分分析结果(质量分数)Tab.2 Chemical composition analysis results of a TP321 stainless steel forging (mass fraction) %

从缺陷位置切取金相试样,经镶嵌、磨抛后置于扫描电子显微镜(SEM)内观察,可见裂纹附近存在聚集的灰色异物,进一步放大后观察可见灰色异物呈小块状分布,其SEM形貌见图2b)和图2c)。采用EDAX能谱仪(EDS)对观察到的灰色异物成分进行定性及半定量分析,结果显示灰色异物中含有7.55%O和54.87%Cr(质量分数),这与表2中的元素含量差别较大。说明该灰色异物为未完全熔化和充分混合的冶炼组分,其形成与较低的浇铸温度有关。最终的失效分析结果表明:锻件内部裂孔为锻造之前就已存在的残余缩孔缺陷。

1.4 管理不善、产生混料导致失效

该种情况往往在热处理工序中就会发现,若将合金钢误认为碳钢,往往会采用水淬火冷却,很容易产生淬火开裂失效;若将碳钢误认为合金钢,则往往会采用油淬火冷却,会引起材料硬度、强度达不到要求。另外,混料也会导致热处理工艺和实物不对应,工件即便淬火时没有开裂,也可能在后面的工序中开裂。

2 力学性能定量分析技术

材料常规力学性能包括硬度、拉伸、冲击、弯曲、扭转、剪切、疲劳、蠕变、断裂韧度等,比较重要的结构件在加工期间或总检时都会进行相关检验,不合格时将会按不良品处理,因力学性能不合格导致的产品失效比较容易判断,企业自己的试验室就可以判定。实际检测工作中也遇到少数失效案例与材料常规力学性能不合格有关。力学性能不合格往往表现在局部,是由于冷加工或热加工工艺不当或管理不善所造成,大概归纳如下。

(1) 热处理工序安排不合理,淬透性较低的材料热处理后机加工余量过大,造成热处理有效硬化层被随后的机械加工去除了,构件工作面使用性能达不到设计要求,导致早期失效。

(2) 机加工工序安排不合理,原设计的有效的硬化层被加工掉了,导致构件早期失效。

(3) 碳含量较高的构件焊接工艺不当,造成局部组织发生变化,产生高硬度显微组织,形成应力集中,导致早期失效。

(4) 不锈钢材料冷加工导致形变硬化,产生内应力,使构件容易产生应力腐蚀失效。

(5) 磨削工艺不当,导致构件表层组织性能产生变化,发生磨削开裂失效。

(6) 热处理工艺不当,导致材料性能不符合规定,产生早期失效。

(7) 螺栓、螺钉等紧固件表面增、脱碳,导致早期失效。

2.1 硬度不足导致异常磨损失效

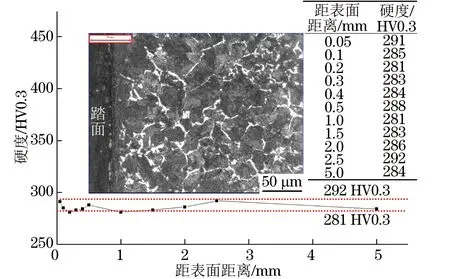

上海轨道交通明珠线发展有限公司的AC03型列车在运行过程中,其闸瓦和车轮均发生了较为明显的异常磨损现象[4]。从未使用过的新车轮踏面部位沿径向切取试样,经镶嵌、磨抛后采用2.94 N(300 gf)试验力进行显微硬度梯度检验,结果见图3,可见距表面5 mm范围内的显微硬度基本一致,无明显表面硬化特征。车轮踏面处的显微组织与远离踏面处的相同,均为珠光体+铁素体,如图3所示。由车轮化学成分分析结果可知,该车轮材料的合金元素含量都较低,与GB/T 699-2015《优质碳素结构钢》中60钢的化学成分接近,该成分的钢在淬火+回火状态下的显微组织应为回火索氏体或回火马氏体。可见车轮踏面位置的显微组织不符合合同中约定的技术要求:车轮踏面显微组织应为淬火+回火组织。

图3 车轮踏面表面硬度梯度曲线和显微组织形貌Fig.3 Wheel tread surface hardness gradient curve and microstructure morphology

由表面硬度梯度检验和显微分析结果可知,该车轮踏面表面不是淬火+回火状态,其硬度较低、耐磨性较差,此为导致该车轮发生异常磨损的主要原因之一。

失效分析的主要工作是分析断裂源部位的组织和性能,由于源区一般区域较小,不适合进行宏观硬度检验或其他性能检验,在该种情况下,显微硬度分析便会显示出其独特的优势。

2.2 有效硬化层被去除导致疲劳断裂失效

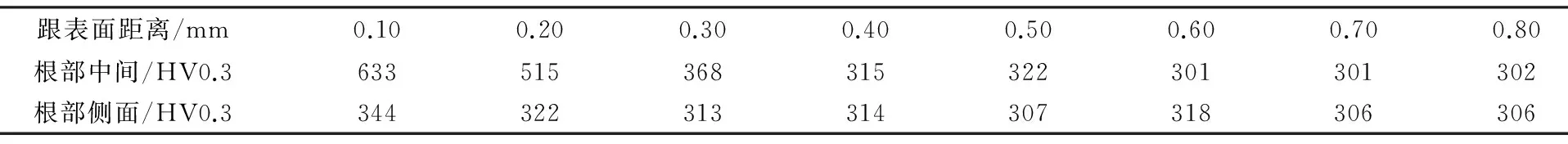

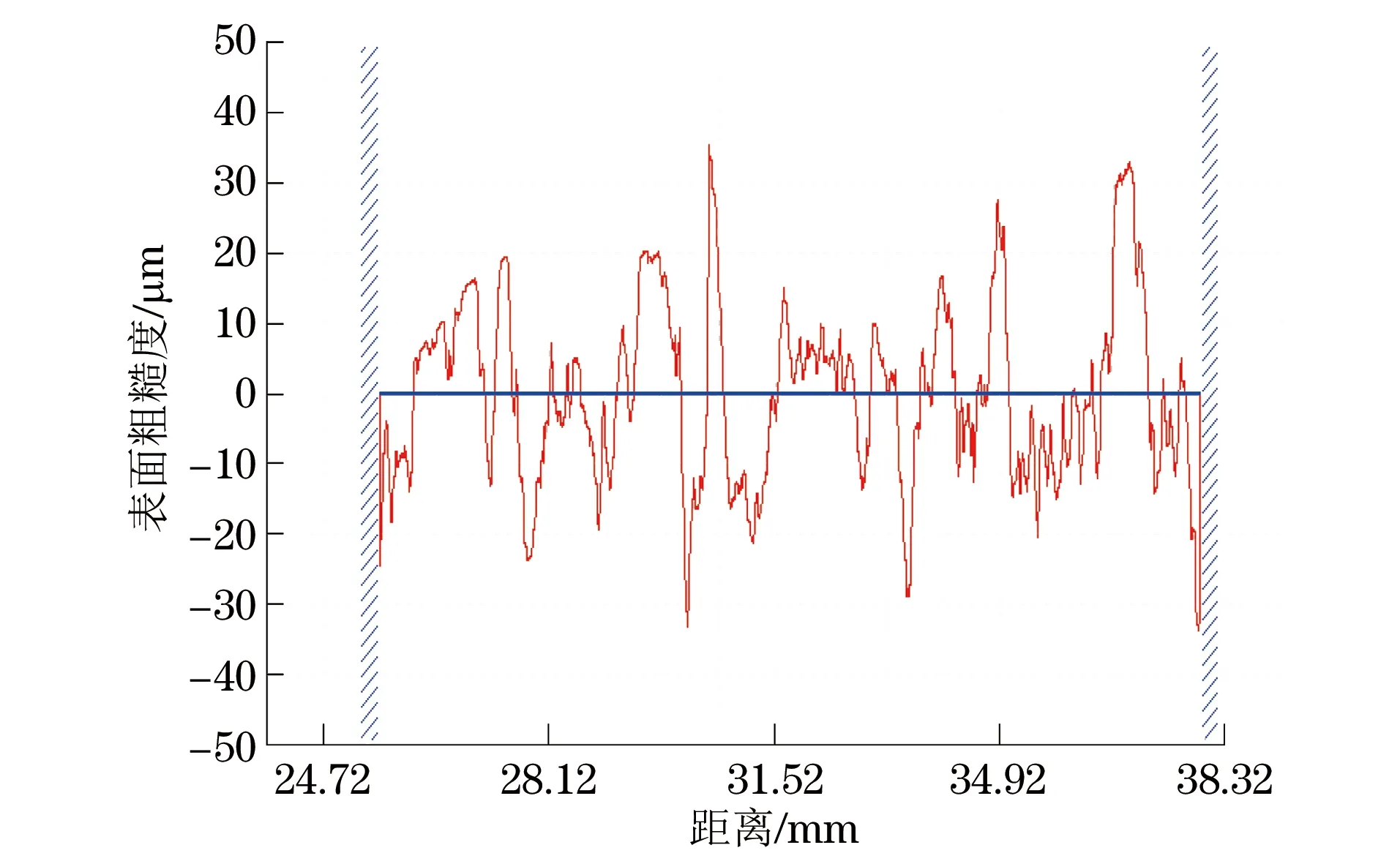

在进行富气离心压缩机变速箱齿轮断齿失效分析中发现[5],大、小齿轮的根部在最终氮化处理后均进行了磨削处理,齿根部位存在明显的磨削痕迹,见图4a)。对齿根不同部位进行显微硬度梯度检验,结果见表3,检验位置和压痕形貌见图4b),可见齿根部中间位置的显微硬度压痕变化较大;靠近齿面的齿根处显微硬度压痕变化不大,按照GB/T 11354-2005《钢件零件渗氮层深度测定和金相组织检验》的评定原则,该处渗氮层深度小于0.10 mm(技术要求为0.35~0.70 mm)。

一般情况下,零件表面氮化处理后将不再进行机械加工,除非加工后仍能满足技术要求。该大、小齿轮齿根部位氮化处理后的磨削加工几乎全部去除了原来的有效氮化层,不但降级了齿轮该处的硬度和疲劳强度,而且磨削加工还留下了一个较小的过渡圆角,增加了该部位的应力集中,使该部位更容易萌生疲劳裂纹。两者共同作用导致该大、小齿轮发生了早期疲劳断裂失效。

表3 齿轮根部表面硬度梯度检验结果Tab.3 The surface hardness gradient test results of tooth root of the gear

图4 齿轮断面形貌和齿根部硬度梯度检验位置及压痕形貌Fig.4 Fracture morphology, tooth root hardness gradient test locations and indentation morphology of the gear:a) fracture morphology; b) grinding mark and hardness indentation morphology

3 物理性能定量分析技术

在失效分析过程中,经常要对样品的一些物理性能参数进行定量分析和评定。物理性能定量分析的内容较多,大致有:非金属夹杂物含量评级,晶粒度评级,低倍缺陷评级,各种显微组织评级,组成相含量评级,铸铁中的石墨、碳化物、磷共晶等的数量和形态评级,各种镀层、涂层厚度及其显微硬度检测,密度、膨胀系数、淬透直径测定,各种物相含量测定,表面粗糙度测定,过渡圆角半径测量,硬度梯度测定,X射线衍射(XRD)物相分析,残余奥氏体含量和残余应力测定等,都可以进行定量化分析。目前,断口的定量分析技术已有很大的发展和很广的应用;另外定量金相分析的范围也在不断拓宽,分析的准确性和可操作性也在不断完善。

过渡圆角、倒角、尖角、螺纹根部、加工刀痕等尺寸过渡处往往是热处理淬火裂纹的发源地,构件在使用中也经常会从这些位置产生疲劳断裂或氢脆型断裂。这些部位的定量分析不仅可以对产品的加工质量进行评定,还有助于对失效原因的准确判断。

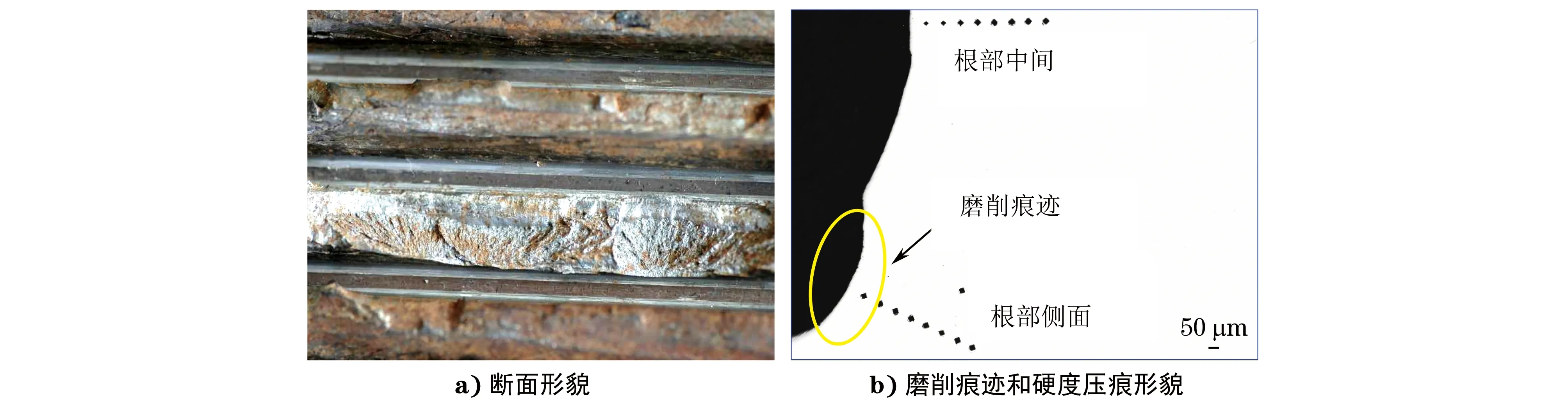

某风力发电机组变桨轴承内齿圈材料为42CrMo4V钢,在使用约8个月时发生了断裂。对断裂件进行了切割和编号,见图5a)。疲劳断裂起源于齿根部的老裂纹区域,该区域表面存在明显的加工刀痕,见图5b)和图5c)。对断裂起源的齿根部位(含齿面)进行表面粗糙度测试,结果见图6,所测试5处位置的表面粗糙度Ra平均值为10.1 μm,技术要求Ra≤6.3 μm。可见断裂源位置的Ra超出了技术要求,从而导致该处形成应力集中并萌生疲劳裂纹,最终发生早期疲劳断裂失效。

图5 失效内齿圈形貌和断口形貌Fig.5 Morphology of the failure inner gear ring and the fracture:a) morphology of the inner gear ring and fracture location; b) surface morphology of the crack source region; c) fracture morphology

图6 齿根部位表面粗糙度测试结果Fig.6 Measurement results of surface roughness of the tooth root

4 结构受力分析技术

4.1 传统力学计算分析

在对机械装备构件进行失效分析时,一般根据失效件的各种失效特征和理化检验结果可以得出构件的失效模式和主要原因。若构件的结构和承受的载荷比较明确时,则可以使用传统的理论力学或材料力学知识,先对构件进行受力分析,然后再进行一些力学计算,就可以知道构件失效前的实际受力大小,从而从定量分析的层次上对失效原因的判断进行佐证。

在进行一起过热蒸汽管爆裂的失效分析时[6],外观检查、金相分析、高温瞬时力学性能试验以及断口分析结果均表明,该过热蒸汽管爆裂与超温有关,控温系统发生故障是导致其发生爆裂的主要原因。为了验证该结论,对过热蒸汽管进行了简单的力学计算。

因过热蒸汽管轴向不受约束,可以认为管子长度不发生变化,此时管子在变形前后其横截面积应保持不变。已知管子变形前外径为273 mm,壁厚为9 mm,设变形后管子外径为D0,壁厚为ts,通过简单推导有如下关系式

经测量,管子爆破口处壁厚为1.5~4.0 mm,远离爆破口处壁厚为8.5 mm,取爆破处平均壁厚5.0~5.5 mm进行估算,则按式(1)求得变形后管子外径为486~442 mm。

管子设计温度下的许用应力[σ]t可根据下式计算

式中:p为设计压力(管内压力);Ej为焊接接头系数;Y为系数。

已知管子在最后爆破时的压力记录为p=3.31 MPa,该部分管道为无缝钢管,焊接接头系数Ej=1.0,根据文献[7]中表6.2.1查得系数Y=0.4,将上述数据代入式(2)求得爆裂时管壁实际许用应力[σ]t为132~160 MPa。根据实际测试结果,705 ℃时管子瞬时强度Rm=145 MPa,该强度已与管子当时的许用应力水平相当,从而佐证了管子是由于超温而发生爆裂的。

4.2 数字模拟计算分析

当失效件在服役过程中承受的载荷主要为内应力,或者是一个不断变化的应力时,这时采用传统的力学计算就显得非常繁琐,甚至根本无法实现。但通过对失效件进行建模和网格划分,再利用各种专业的数字模拟软件进行计算,可得到构件在不同条件下的应力、应变、压力等变化及分布情况,这对于失效原因的分析判断具有很好的辅助作用。

某核电站常规岛疏水阀蒸汽管线出现多处泄漏失效,泄漏发生于不同的管线,出现泄漏的时间长短不一。泄漏位置有弯管部位、直管部位、焊缝和直管交界处、焊缝和弯管交界处,也有焊缝区域。可见该蒸汽管线的开裂泄漏具有普遍性和随机性。在失效分析过程中,在靠近焊缝弯管内表面的气蚀坑中也发现了裂纹。最后的失效分析结果表明:①蒸汽管线材料质量符合技术要求;②管线因裂纹穿透了管壁厚而发生泄漏,其开裂性质相同,均为腐蚀疲劳开裂;③管线发生腐蚀疲劳开裂的主要原因与焊接质量有关。焊接下塌过高会形成应力集中诱发裂纹,流体经过焊接下塌时也会在其附近形成负压区导致空泡腐蚀;空泡腐蚀产生的凹坑成为应力集中点,诱发疲劳裂纹;空泡爆破时产生的巨大冲击应力会造成管线振动,引发腐蚀疲劳开裂;先产生空泡腐蚀的焊缝区域先萌生疲劳裂纹,产生穿透型疲劳开裂导致泄漏,未产生空泡腐蚀的区域会在应力集中明显的焊接下塌和母材交界处,或应力集中明显的腐蚀坑处萌生疲劳裂纹,因管线的振动而发生腐蚀疲劳开裂。

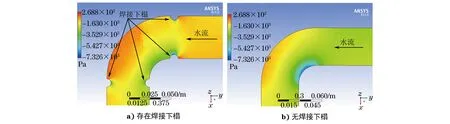

为了验证该分析结论,对管线弯管部位进行了有限元数字模拟,并按照气液两相的状态进行计算,结果见图7,可见焊接下塌和弯管内侧的内表面区域均存在明显的负压特征,这是管线中产生空泡腐蚀的前提。有限元数字模拟结果与实际检测结果相一致,从而有效地佐证了分析结论。

5 应用举例

材料为BFe30-1-1、规格为φ16 mm×1.25 mm的白铜管用于某潜水艇的换热器。该换热器大约服役13 a(年)时出现泄漏事故。经调查,该换热器的换热管内部通海水,外部为63 ℃的汽轮机水蒸气(真空状态),管内添加有少量亚硫酸钠和磷酸盐以降低水中的氧含量。换热器的使用具有间隔性,基本上为使用半个月然后停放半个月,有时停用时间可达到1~2个月,设备加工好后未对铜管进行钝化处理。

5.1 金相分析(点蚀坑深度测量)

宏观分析结果表明,铜管外壁存在点蚀坑和均匀腐蚀现象,见图8a)和图8b)。为了观察点腐蚀坑的深度,对腐蚀区域切取剖面试样,经镶嵌、磨抛后在金相显微镜下观察,可见管外壁存在明显的点腐蚀坑,点腐蚀坑深度经测量为0.04 mm,见图8c)。

图7 弯头部位有限元分析的应力分布云图Fig.7 The stress distribution nephogram of the elbow obtained by finite element analysis:a) with welding collapse; b) without welding collapse

5.2 化学成分分析(化学成分的定量分析)

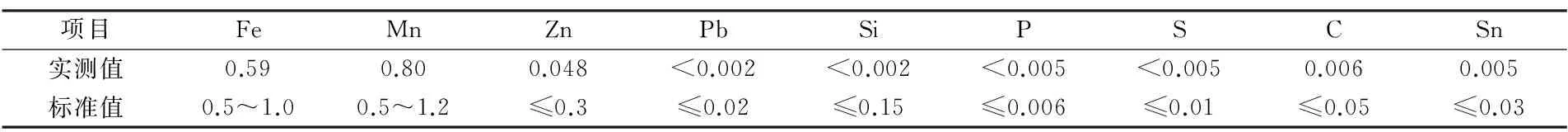

铜管基体的化学成分分析结果见表4,所分析的元素含量均符合GB/T 5231-2012《加工铜及铜合金牌号和化学成分》对BFe301-1-1铜合金的技术要求。

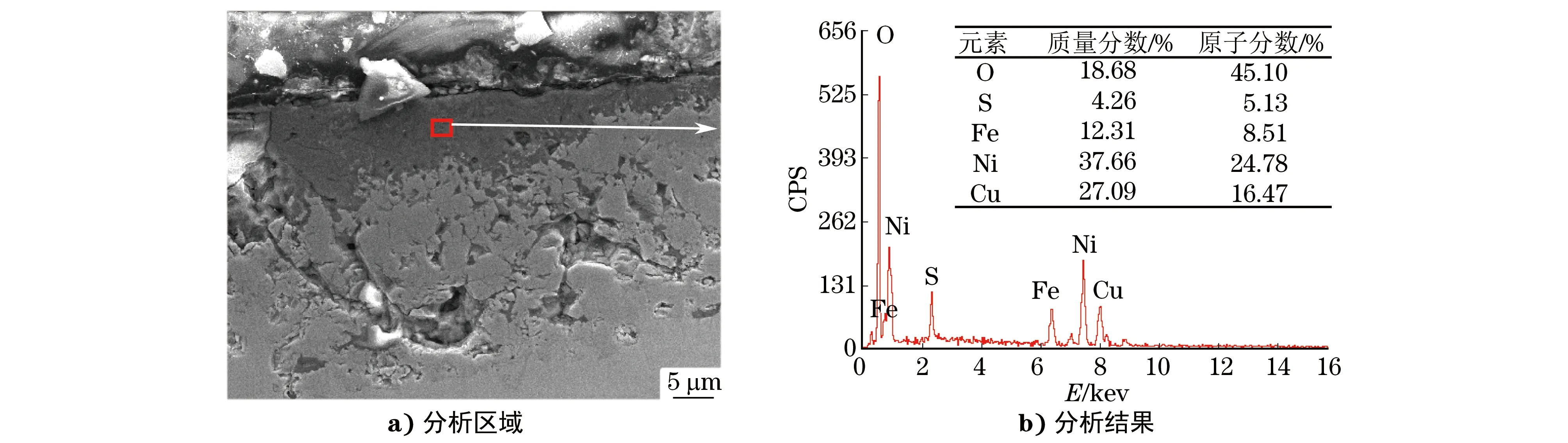

5.3 能谱分析(腐蚀产物的定性和半定量分析)

对剖面金相试样点腐蚀坑中的沉积物进行能谱分析,结果显示其含有较多的腐蚀性元素氧和硫,两种元素的含量(质量分数)分别为18.68%和4.26%,见图9。

图8 泄漏铜管腐蚀形貌Fig.8 Corrosion morphology of the leakage copper pipe:a) macro morphology; b) pitting morphology on outer surface; c) sectional morphology of the pitting pit

图9 能谱分析区域和结果Fig.9 Energy spectrum a) analysis region and b) analysis results

表4 泄漏铜管化学成分分析结果(质量分数)Tab.4 Chemiacal composition analysis results of the leakage copper pipe (mass fraction) %

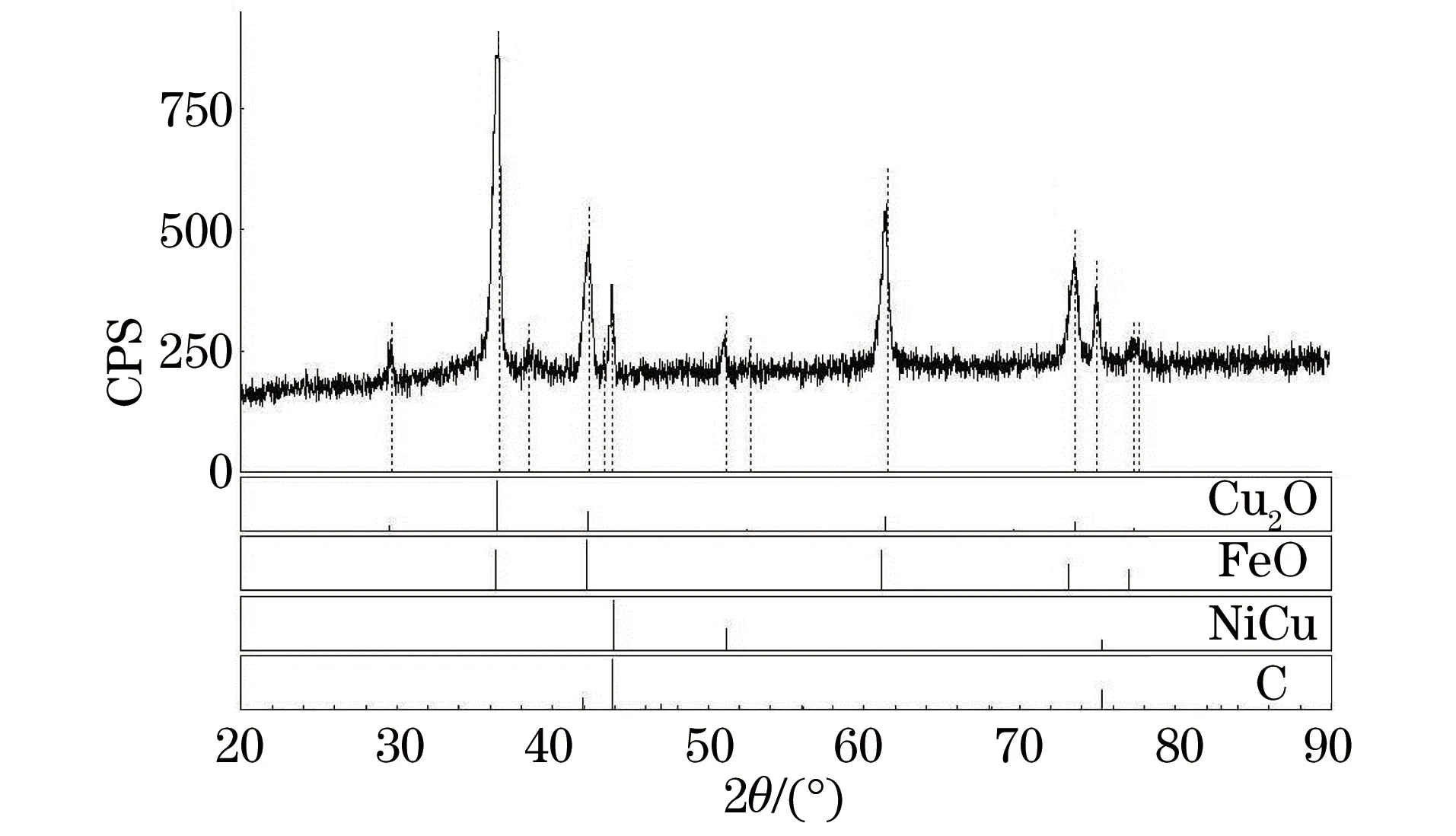

5.4 X射线衍射分析(腐蚀产物的定性分析)

刮取铜管上的腐蚀产物,使用X射线衍射仪(XRD)对其物相组成进行分析,结果见图10,可见其主要组分为Cu2O,FeO,CuNi,C等。XRD分析对样品的数量或厚度有要求,样品太少或太薄时将无法进行准确分析。由于从该铜管表面刮下的粉状样品数量较少,无法满足XRD分析对样品数量的要求,因此一些含量较低的组分检测不出来,只能分析其主要成分。根据宏观检查时观察到的腐蚀产物颜色和能谱分析结果进行推断,该铜管表面的沉积物中可能还含有CuSO4,Cu2(OH)2CO3,Fe2O3等组分。

5.5 X射线光电子能谱分析(元素的价态分析)

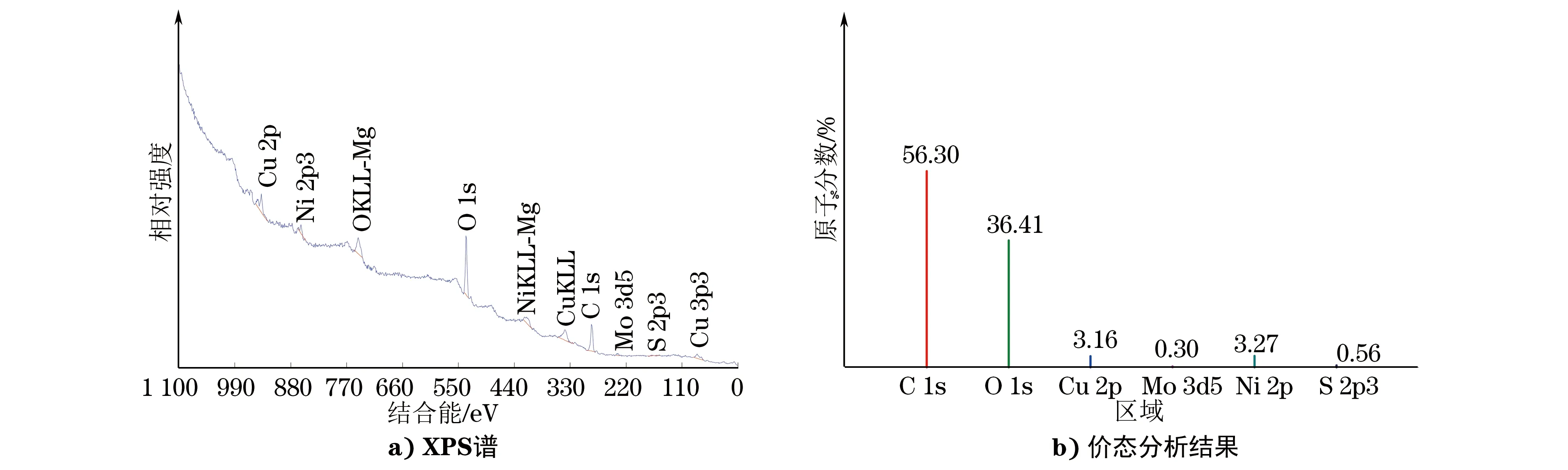

为了查明EDS分析出的硫元素来源于何种物质,采用X射线光电子能谱仪(XPS)对硫元素的价态进行了分析,结果见图11,分析显示存在S4+,其含量(原子分数)为0.56%。可见铜管表面腐蚀产物中的硫元素应来源于亚硫酸盐类物质。

图10 腐蚀产物的XRD谱Fig.10 XRD pattern of the corrosion products

图11 腐蚀产物的XPS谱和价态分析结果Fig.11 XPS spectrum and valence state analysis results of the corrosion products:a) XPS spectrum; b) valence state analysis results

5.6 综合分析

在铜管制造过程中,若采取了拉拔工艺,会有一部分润滑剂残留在铜管表面,在随后的热处理(工序间退火)过程中因受到高温而形成游离碳(或称残留碳),并在铜管表面某些区域富集,在某些特殊性环境中容易形成电化学腐蚀。残留碳会恶化BFe30-1-1铜合金的耐腐蚀性能,但铜管表面的残留碳并非产生点蚀的充分条件。铜的点蚀存在一个临界电位,碳膜的作用是使铜的临界腐蚀电位升高,当实际电位高于铜管临界腐蚀电位时便会导致点蚀,硫元素的存在会加剧铜管的腐蚀。

6 小结

现代材料科学在很大程度上依赖于对材料性能与其成分及显微组织关系的理解。对材料性能的各种测试技术、对材料组织从宏观到微观不同层次的表征技术构成了材料科学与工程的一个不可或缺的重要组成部分。定量分析技术可以用一个量值表征检测结果,对于传统的化学成分分析、力学性能试验、各种物理性能检测、结构受力分析等都可进行定量化检测与分析。如果对检测机构涉及的人员、设备、标准物质、环境、试验方法等作统一规定,对同一样品的定量检测结果将无限接近真实值。关于定量分析技术在断口分析和金相分析方面的应用,国内外近年来开展了较多的研究,并取得了一定的成果,现行的国际标准和国内标准都把定量分析作为一个发展方向而逐渐取代了以往的定性分析。定量分析技术在产品质量仲裁和产品质量控制方面具有独特的作用,在机械装备的失效分析方面也具有非常重要的作用和地位。

(未完待续)

[1] 王荣.失效分析在司法鉴定中的应用[J].金属热处理,2015,40(z1):447-450.

[2] 师昌绪,钟群鹏,李成功.中国材料工程大典 第1卷: 材料工程基础[M].北京:化学工业出版社,2005.

[3] 杨星红,王荣.不锈钢真空塔开裂失效分析[J].金属热处理,2015,40(z1):106-109.

[4] 王荣.机械装备的失效分析(续前) 第2讲 宏观分析技术[J].理化检验-物理分册,2016,52(8):534-541.

[5] 王荣.机械装备的失效分析(续前) 第3讲 断口分析技术(上)[J].理化检验-物理分册,2016,52(10):698-704.

[6] 王荣,李晋,杨力.蒸汽管爆裂原因分析[J].理化检验-物理分册,2008,44(2):90-93.

[7] GB 50316-2000(2008版) 工业金属管道设计规范[S].

Failure Analysis on Mechanical Equipments(Continued) Lecture 5 Quantitative Analysis Technique

WANG Rong1,2

(Shanghai Key Laboratory of Engineering Materials Application and Evaluation,Shanghai Research Institute of Materials, Shanghai 200437, China)

Means such as traditional chemical composition analysis, mechanical property test, various physical property tests and structural stress analysis were often used in the failure analysis of mechanical equipments, and they could basically be quantified and the test results could be characterized by a value. So the test results could be compared with the technical requirements to evaluate the quality of the products. The practical experience shows that the quantitative analysis of the shape, size and hardness of the fracture source region could help find out the real failure causes, and quantitative analysis of compositions of the corrosion products and valence state analysis of elements could help judge the source of the corrosive medium, analyze the failure mechanism and give out the preventive measures. Quantitative analysis technology has a unique role in product quality arbitration and product quality control, and it also plays a very important role in the failure analysis of mechanical equipments.

mechanical equipment; failure analysis; quantitative analysis; quality arbitration; quality control

10.11973/lhjy-wl201706009

2017-02-14

上海市金属材料检测分析与安全评估专业技术服务平台资助项目(16DZ2290800)

王 荣(1967-),男,教授级高工,主要从事机械装备的失效分析与安全评估工作与研究,wangrong1967@126.com

TG115.22; TB30

A

1001-4012(2017)06-0413-09