超声波接触阻抗硬度试验结果的测量不确定度评定

李 越, 杨振国

(复旦大学 材料系, 上海 200433)

超声波接触阻抗硬度试验结果的测量不确定度评定

李 越, 杨振国

(复旦大学 材料系, 上海 200433)

介绍了超声波接触阻抗(UCI)硬度试验的原理以及UCI硬度试验设备的结构、操作方法和主要特点。应用UCI硬度计对某渗碳淬火滚轮零件外圆面进行了UCI硬度试验,对影响试验结果的各主要不确定度来源进行了分析,并对试验结果的测量不确定度进行了评定。结果表明:UCI法测得该滚轮零件的硬度HUCI=(63.2±1.6) HRC,包含因子k=2;UCI硬度试验最主要的测量不确定度来源为硬度转换引入的不确定度以及测量重复性误差引入的不确定度;在实际检测时最好选择直接输出维氏硬度,尽量减少由于硬度转换带来的不确定度,同时建议配备专门的测量工装或者辅助工具,帮助稳定测试过程,减少测量的重复性误差。

超声波接触阻抗硬度试验;测量不确定度;滚轮;硬度转换;重复性误差

硬度试验作为金属材料力学性能测试的重要方法之一,在原材料鉴别、热处理工艺控制、产品质量检验、失效分析等领域有着广泛的应用。常用金属硬度试验方法一般分为静力试验法和动力试验法两种,布氏、洛氏和维氏硬度试验属于前者,里氏硬度试验属于后者。布氏硬度试验在材料上的压痕面积较大,受材料微观组织的影响较小[1],具有测试结果稳定性好、离散性小的特点,适用于大中型铸件、锻件等产品的硬度检验。洛氏硬度试验具有操作简便、检测效率高的特点,试样表面压痕较小,其测试结果稳定性比布氏硬度试验的要差一些,适用于大批量普通零件制作过程中的硬度检验。维氏硬度试验具有测试精度高、在较大的硬度范围内具有统一标尺的特点[2],适用于精密小型零件和表面硬化层的硬度检验。里氏硬度试验属于便携式硬度测试,适合于生产现场的硬度检验,但是里氏硬度测试受样品干扰较大,体积较小的零件不适合采用该种硬度试验方法。在长期的生产实践中,对于大批量的、有表面硬化要求的复杂形状零件,需要在不破坏零件的条件下进行高效的硬度检验,而上述几种常用的硬度试验方法均不能很好地适应。如何在金属零件的曲面上进行快速无损的硬度检验成为生产实践中普遍关注的问题。

超声接触阻抗(Ultrasonic Contact Impedance,UCI)硬度试验方法[3],是近年兴起的一种便携式、快速无损的金属材料硬度试验方法。UCI硬度法能直接在被测零件的不规则曲面或难接近表面上进行无损硬度检测,无需破坏试样,也无需制样,对测试表面粗糙度要求较低。UCI硬度法可广泛应用于产品的质量检验、无损硬度检测、材料快速鉴别等方面。

在进行UCI硬度试验时,除了要获得材料的硬度,还需要了解试验结果的测量不确定度。测量不确定度是对检测结果可能误差的度量,也是定量说明检测结果质量高低的一个参数,因此它是检测结果的一部分[4]。在对检测结果进行测量不确定度评定的过程中,对每一个不确定度来源进行分析,有助于更好地认知和了解UCI硬度试验的方法和原理。UCI硬度法作为一种新兴的硬度试验方法,目前国内外可查的研究资料较少,还没有专门的标准定义UCI硬度试验结果的测量不确定度的评定。为此,笔者使用GE公司最新的MIC 10型UCI硬度计,以对某一表面渗碳硬化的滚轮零件的外圆面进行UCI硬度试验为例,介绍了UCI硬度法的原理和基本操作方法,并根据JJF 1059.1-2012《测量不确定度评定与表示》[5],同时参考了国内外对洛氏硬度、维氏硬度试验测量不确定度评定的标准规范[6-7],对UCI硬度试验结果的测量不确定度进行了评定。

1 UCI硬度试验方法概述

1.1 UCI硬度试验原理

图1 UCI硬度试验方法示意图Fig.1 Schematic diagram of UCI hardness test method

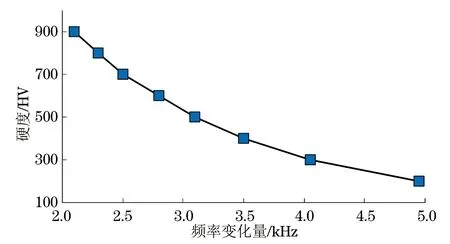

UCI硬度试验方法由KLEESATTEL博士于1961年发明,其基本原理是通过激励带有维氏金刚石压头的振动杆,使其发生自由振荡,同时将压头以恒定的载荷垂直压入被测物体表面,如图1所示。当压头压入被测金属物体表面时,谐振杆频率将会发生变化,该频率的变化量与被测物体的弹性模量以及压痕面积形成函数关系[8]。即压痕面积可由频率变化量与弹性模量计算得出,而硬度可由压痕面积与试验载荷计算得出,计算公式分别如下

式中:Δf为频率变化量;Eeff为有效弹性模量;A为压痕面积;HV为维氏硬度;α为金刚石压头顶部两相对面夹角,α=136°;F为试验载荷[9]。

如果压痕凹陷较深,相应的振动杆频率的变化也较大。即当被测金属材料较软时,频率的变化量也相应较大。材料硬度和振动杆频率变化量的关系曲线如图2所示[3]。

图2 材料硬度和振动杆频率变化量的关系曲线Fig.2 Relation curve of material hardness and frequency shift quantity of the oscillation rod

1.2 UCI硬度试验设备的结构和操作方法

UCI设备通常由硬度计本体、测头和连接线3部分组成,如图3所示。其中:测头部分主要由振动杆(一端装有维氏压头)、振动激励装置和振动频率检测装置组成;硬度计本体主要由数据处理装置和数字显示屏组成。

UCI测头有多种规格,可以提供1~98 N的载荷。载荷的加载方式分为两种:手动弹簧加载和伺服电机加载。伺服电机加载的特点是施加载荷的过程较稳定,但一般只能施加较小的载荷,通常在1~8 N。

图3 UCI硬度试验设备形貌Fig.3 Morphology of UCI hardness test equipment

在进行UCI硬度试验时,UCI硬度计内的振动杆被压电陶瓷激励,作纵向的超声振动,振动频率在70 kHz左右[10]。此时压头在空气中振动,未接触任何待测试样,此时的频率为初始频率。然后硬度计内的伺服电机提供特定的载荷,将振动杆末端的维氏压头压入被测试样,与被测试样产生接触,振动杆的频率自初始频率发生变化。由于频率的变化量与压痕面积有关,硬度计内的电脑系统自动计算出以维氏硬度或者洛氏硬度、布氏硬度表示的硬度值。

1.3 UCI硬度法的特点

与传统的小载荷硬度(如显微维氏硬度)试验方法相比,UCI硬度法不使用光学的方法评价压痕尺寸,因而对于零件的表面粗糙度要求较低,一般如果表面粗糙度Ra小于压痕深度30%的情况下,即可满足测试条件。UCI硬度法适用范围广,测试可达性高且无需破坏被测零件,能对传统硬度测试方法难以到达的位置进行测试,如齿轮根部、凹面处等。 UCI硬度试验压痕与传统维氏硬度试验压痕尺寸相当,通过目视难以辨别出压痕,因而对被测零件的表面破坏较小,对于非精密件,可视为无损检测。

2 UCI硬度试验结果的测量不确定度评定

2.1 试验试样与试验方法

试验试样为18CrNiMo7-6钢滚轮,表面渗碳淬火处理,图纸要求表面硬度60~64 HRC,渗碳层深度3.0~3.8 mm,表面粗糙度Ra≤1.6 μm。采用GE公司的 MIC 10型UCI硬度计依据ASTM A1038—13StandardTestMethodforPortableHardnessTestingbytheUltrasonicContactImpedanceMethod[3]对滚轮外圆面进行UCI硬度试验。配置的测头规格及说明如下:型号MIC211-A,伺服电机加载,加载载荷8 N,测头直径40 mm,长度190 mm,压头直径3.7 mm。试验环境温度(20±5) ℃,相对湿度不大于70%;试验用标准硬度块为经计量合格的标准洛氏硬度块,证书给出的扩展不确定度UCRM=(64.72±0.31) HRC,包含因子kCRM=2。

2.2 建立数学模型

由于UCI硬度试验是借助于自动化仪器对材料进行性能参数检测,其检测结果的测量不确定度评定用传统的直接评定法存在困难,故根据黑箱模型原理[11],建立UCI硬度试验结果的数学模型如下

式中:y为试验结果的估计值;x为测量结果;δy1,δy2,…,δym为各测量不确定度来源对试验结果的影响[12]。

2.3 不确定度来源分析

经过分析可知,UCI硬度试验的测量不确定度主要来源于以下几个方面:①对试样进行重复性测试引入的标准不确定度;②标准硬度块检定的平均值引入的标准不确定度;③标准硬度块引入的标准不确定度;④硬度计测量系统分辨力引入的标准不确定度;⑤硬度计偏差引入的标准不确定度;⑥硬度转换引入的标准不确定度。

2.4 标准不确定度分量的评定

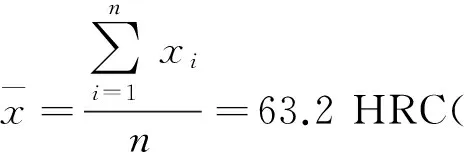

2.4.1 对试样进行重复性测试引入的标准不确定度分量ux

对观测列进行统计分析,常用极差法或贝塞尔公式法来评定标准不确定度。JJF 1059.1-2012[5]中提出,在测试次数较少时一般采用极差法,以简化算法。根据经验,在测试次数n=4~9次时,采用极差法的效果要好于贝塞尔公式法的。为此,采用极差法计算UCI硬度试验结果的标准偏差,计算公式如下

式中:R为极差,R=xmax-xmin,xmax和xmin分别为UCI硬度试验结果的最大值和最小值;C为极差系数,n=5时,C=2.326。

将实际试验结果代入式(4)得sx=0.602 HRC。

对试样进行重复性测试引入的标准不确定度分量可按下式计算

代入数据得ux=0.269 HRC。

2.4.3 标准硬度块引入的标准不确定度分量uCRM

2.4.4 硬度计测量系统分辨力引入的标准不确定度分量ums

2.4.5 硬度计偏差引入的标准不确定度分量ub

在标准硬度块上测试6点,第1点不计,后5点硬度试验结果的算术平均值与标准硬度块标准值之差,即为硬度计的偏差引入的标准不确定度分量ub[6],即

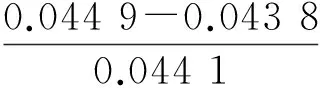

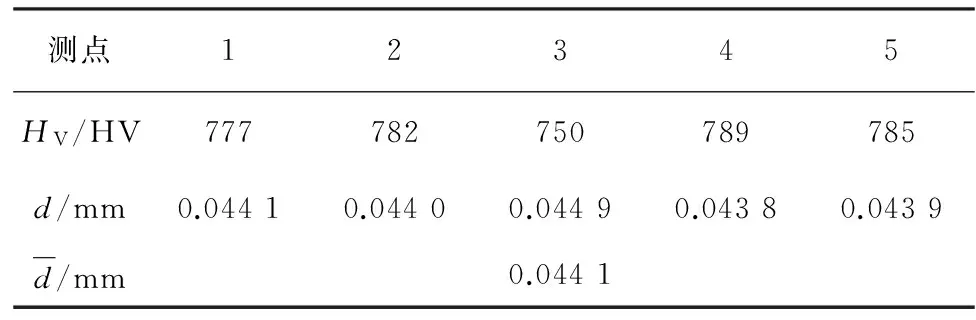

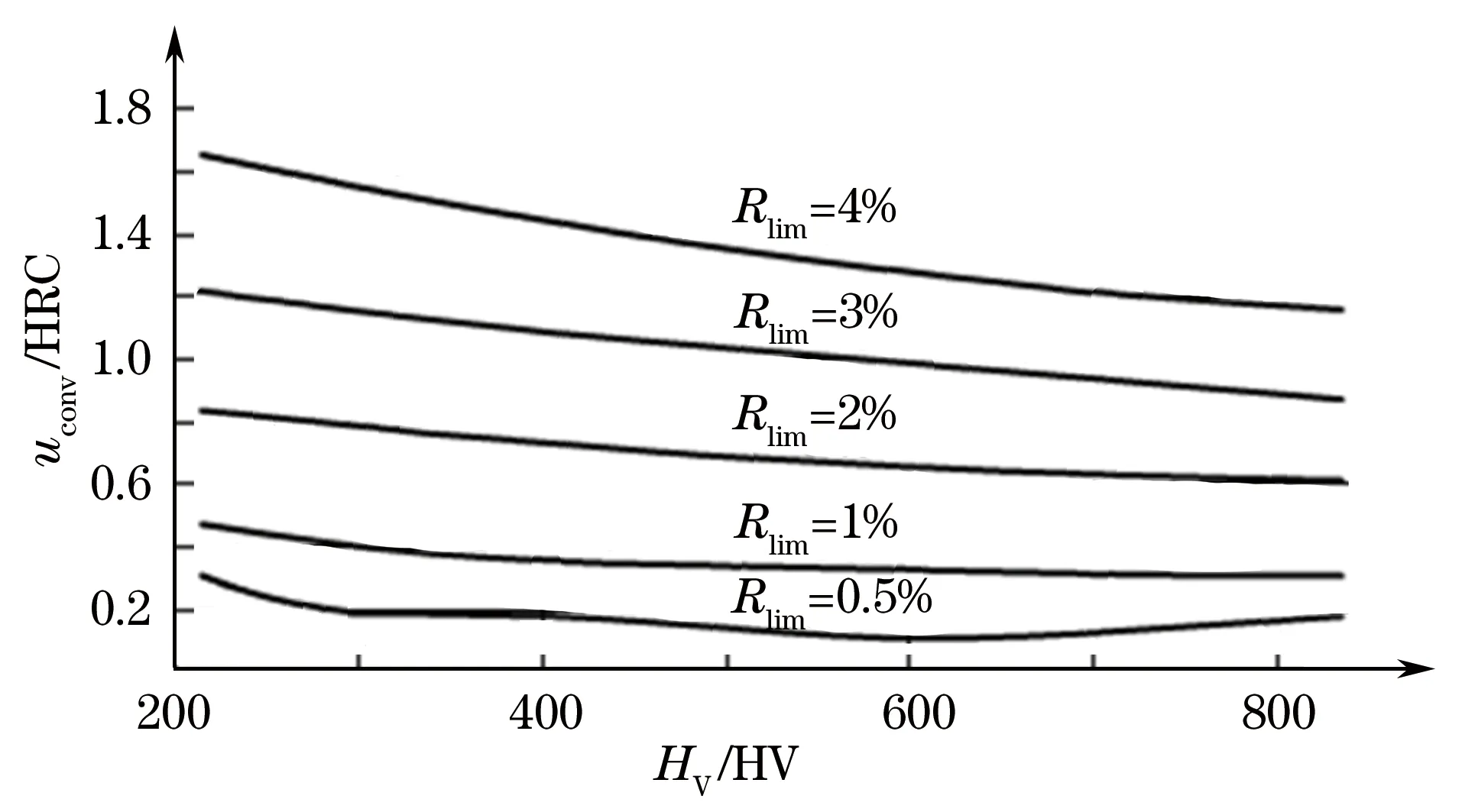

2.4.6 硬度转换引入的标准不确定度分量uconv

不同硬度之间的转换会带来不确定度。由于UCI硬度计直接输出的是维氏硬度,而洛氏硬度和布氏硬度都是依据ISO18265:2013 Metallic Materials Conversion of Hardness Values[14]由设备内设的计算芯片自动转换得到的。根据ISO18265:2013,一个硬度换算结果的不确定度应取自该换算标准所附的不确定度图表。对于本试验,UCI硬度计经由维氏硬度读数转换为布氏硬度读数,引入了不确定度分量uconv,依据ISO18265:2013进行该硬度转换的不确定度分量的评定。ISO18265:2013给出了维氏硬度法的再现性极限Rlim的计算公式,笔者利用UCI硬度试验原理与维氏硬度试验的相似性,尝试给出了UCI硬度试验法(示值为维氏硬度)计算再现性极限的数学表达式,并近似估计出了由于硬度转换引入的不确定度分量。计算公式如下[7]

表1 UCI硬度计测得的维氏硬度及对应的两压痕对角线长度平均值Tab.1 The Vickers hardness and indentation diagonal length average values tested by UCI hardness tester

图4 维氏硬度与洛氏硬度转换的不确定度曲线Fig.4 Uncertainty curves used for Vickers hardness-Rockwell hardness conversion

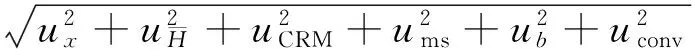

2.5 合成标准不确定度的评定

2.6 扩展不确定度的评定

扩展不确定度U为合成标准不确定度与所选择的包含因子k的乘积,k的选择是以与区间有关的理想置信水平为依据的,取k=2,置信概率p=95%,则扩展不确定度U=2×uc=1.6 HRC。

该渗碳淬火滚轮试样外圆面的UCI硬度试验结果为:HUCI=(63.2±1.6) HRC,k=2;即所测试样的UCI硬度有95%的概率落入(63.2±1.6) HRC区间内。

3 试验结果与讨论

将本试验18CrNiMo7-6 钢滚轮试样外圆面在符合计量要求的台式洛氏硬度计(C标尺)上进行了平行对比试验,5次试验结果的平均值为62.0 HRC。资料显示,在试验室受控环境下,台式洛氏硬度计C标尺的测量不确定度在0.3~1.0 HRC[15]。对比以上数据可知,UCI硬度试验的测量不确定度略大于洛氏硬度试验的。分析各不确定度分量的计算结果可见,UCI硬度试验的测量不确定度主要来源于硬度转换的偏差。本试验试样的UCI硬度试验结果63.2 HRC符合图纸要求的60~64 HRC,考虑到测量不确定度为±1.6 HRC,检测结果落在不合格区域的概率较大,因此建议加强该批次零件的检验。

4 结论

(1) UCI硬度试验结果的测量不确定度最主要来源为硬度转换的偏差。建议在实际使用UCI硬度计时,优先选择直接输出维氏硬度,尽量减少由于硬度转换带来的不确定度,从而降低总扩展不确定度,提高检测数据的准确性。

(2) 对试样硬度进行测试的重复性误差是UCI硬度试验测量不确定度的另一个主要来源。被检试样具有的不规则检测面,如弧形面、内凹型面等都容易增加检测时的重复性误差。建议配备专门的测量工装或者辅助工具,帮助稳定测试过程,减少测量的重复性误差。

(3) UCI硬度试验法以其优越的无损检测能力和曲面硬度检测能力赢得了广阔的工程应用前景,是未来便携式硬度计的主要发展方向。

[1] 吴伟.扁钢布氏硬度试验的测量不确定度评定[J].理化检验-物理分册,2017,53(2):114-117.

[2] 孟祥亮.铜管显微维氏硬度测定结果的不确定度评定[J].理化检验-物理分册,2011,47(10):641-643.

[3] ASTM A1038-13 Standard test method for portable hardness testing by the ultrasonic contact impedance method[S].

[4] 赵学忠.断裂韧度合成标准不确定度评定及影响因素探讨[J].理化检验-物理分册,2016,52(7):457-460.

[5] JJF 1059.1-2012 测量不确定度评定与表示[S].

[6] GB/T 230.1-2009 金属材料 洛氏硬度试验 第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)[S].

[7] GB/T 4340.1:2009 金属材料 维氏硬度试验 第1部分:试验方法[S].

[8] JJF 1436-2013 超声硬度计校准规范[S].

[9] JB/T 9377-2010 超声硬度计技术条件[S].

[10] 何克勤.超声波硬度计的原理及应用[C]//第六届“21世纪”试验技术与试验机研讨会论文集.济南:[出版者不详],2012:51-53.

[11] 王承忠.测量不确定度基本原理和评定方法及在材料检测中的评定实例 第一讲 测量不确定度的基本原理和定义[J].理化检验-物理分册,2013,49(9):597-604,617.

[12] 倪育才.实用测量不确定度评定[M].北京:中国质检出版社,2016.

[13] 中国合格评定国家认可中心.材料理化检验测量不确定度评估指南及实例[M].石家庄:中国计量出版社,2007.

[14] ISO 18265: 2013 Metallic materials conversion of hardness values[S].

[15] 韩德伟,田荣璋.金属硬度检测技术手册[M].长沙:中南大学出版社,2007.

Evaluation of Measurement Uncertainty for Ultrasonic Contact Impedance Hardness Testing Results

LI Yue, YANG Zhenguo

(Department of Materials Science, Fudan University, Shanghai 200433, China)

The principle, structure of equipment, operating method and main characteristics of ultrasonic contact impedance (UCI) hardness test were introduced. The UCI hardness tester was used to determine the excircle surface hardness of a carburized and quenched roller part. The main sources of measurement uncertainty affecting the test results were analyzed and the measurement uncertainty of the testing results was evaluated. The results show that the UCI hardness of the roller part wasHUCI=(63.2±1.6) HRC when the coverage factork=2. The main sources of measurement uncertainty for UCI hardness test were the harness conversion and the repeatability error of measurement. In practical test, Vickers hardness was recommended as the output hardness in order to minimize the uncertainty of harness conversion. It was also recommended to use special tools or assistive devices to stabilize the test process and reduce repeatability error of measurement.

ultrasonic contact impedance hardness test; measurement uncertainty; roller; hardness conversion; repeatability error

10.11973/lhjy-wl201706007

2016-10-19

李 越(1982-),女,工程师,硕士,主要从事产品质量管理工作

杨振国(1958-),男,教授,主要从事失效分析研究,zgyang@fudan.edu.cn

TB302; TG115.5+1

A

1001-4012(2017)06-0405-05