电解槽膜极距改造前后电耗对比

吴双根

(重庆市映天辉氯碱化工有限公司,重庆 401221)

【电 解】

电解槽膜极距改造前后电耗对比

吴双根*

(重庆市映天辉氯碱化工有限公司,重庆 401221)

膜极距改造;电解槽;节能降耗

介绍了氯工程BiTAC电解槽扩能及膜极距改造的相关过程,并通过不同电解槽的运行数据对比,说明膜极距改造能有效降低电解电耗,实现节能降耗的目的。

1 电解槽膜极距改造的目的

近年来,中国氯碱行业发展迅速,隔膜法烧碱工艺已经淘汰,新建和改造项目都采用离子膜法烧碱工艺。离子膜法烧碱工艺因节能、产品品质好、无污染等诸多优点被世界公认为最合理的制碱方法。

随着离子膜法电解工艺的日趋完善及操作水平、管理水平的不断提高,节能降耗的途径主要集中在电解槽结构、材质的改进,以及膜性能的提高等方面[1]。在离子膜法烧碱生产过程中,电耗是最重要的生产成本。根据电解原理,要降低电耗,就要获得较高的电流效率和低的槽电压。对于电解槽单元,极间距(极距)是一项非常重要的技术指标,极距越小,单元槽电解电压越低,相应的生产电耗也越低。膜极距电解槽通过降低电解槽阴极侧溶液电压降,达到节能降耗的效果[2]。

普通电解槽也可以通过阴极极网改良接触面、增加极网面等方式来实现膜极距改造,以达到节能降耗的目的[3]。

2 重庆映天辉膜极距改造情况

重庆市映天辉氯碱化工有限公司(以下简称“重庆映天辉”)电解装置原设计生产能力为10万t/a,由4个回路8台电解槽共536个氯工程BiTAC单元槽组成。2015年为配套重庆巴斯夫MDI项目而进行了扩能改造,在原有基础上增加氯工程新型膜极距n-BiTAC槽型327个,达到18万t/a烧碱能力;并对原有BiTAC单元槽进行了膜极距改造,达到了扩能降耗的目的。

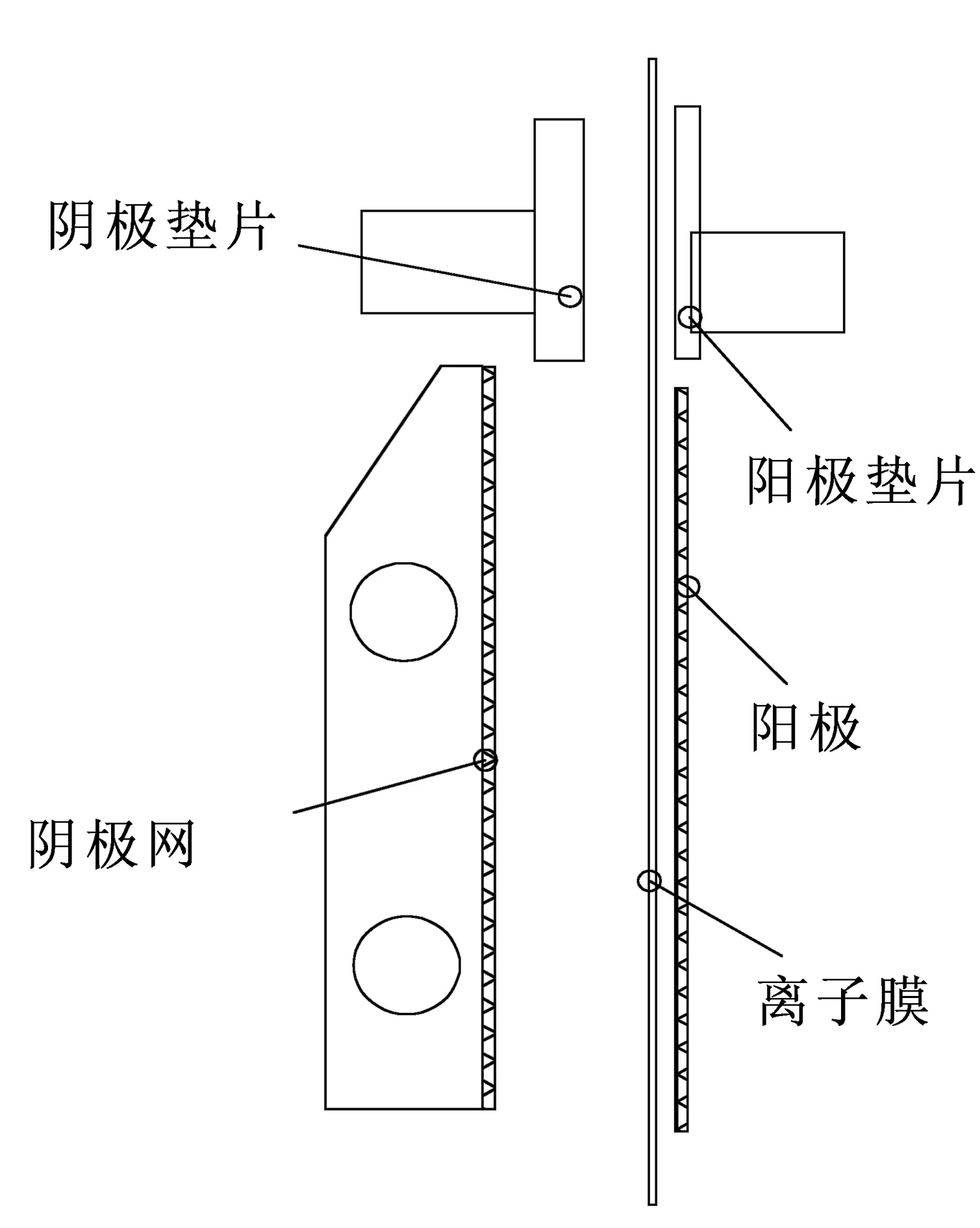

2.1 膜极距改造原理

普通电解槽,极间距为1.8~2.2 mm,溶液电压降为200 mV左右。想达到节能降耗的目的,可以缩小极间距降低电解槽阴极侧溶液电压降。膜极距电解槽就是改进阴极侧结构,增加弹性构件,减小极间距(近似0),此时极间距基本为膜的厚度。与普通电解槽相比,同等电流密度下膜极距电解槽电压降低约180 mV,相应吨碱电耗下降约127 kW·h。

普通电解单元槽结构如图1所示,膜极距电解单元槽结构如图2所示。

膜极距改造就是利用原有阴极作支撑,在支撑层上面固定有弹性的增距层,同时在增距层上面固定含活性涂层的阴极,以达到减小极间距的目的[4]。

2.2 重庆映天辉膜极距改造实施方式

重庆映天辉氯工程BiTAC电解单元槽膜极距改造交由氯工程公司完成,并于2014年5月16日与氯工程公司技术签定《i-BiTAC改造项目技术附件》,其主要性能约束为:改造完成初期,在电流负荷每回路16.38 kA、电流密度5 kA/m2、离子膜F8080情况下,单元校正电压小于3.0 V。

图1 普通电解单元槽结构简图

图2 膜极距电解单元槽结构简图

改造完成的单元槽型命名为i-BiTAC单元槽。改造采用阳极网重涂,阳极法兰面更换为钛钯合金;在原阴极网内加装镍丝编织成的弹性网,再装回阴极活性极网,通过镍带固定。在实际生产过程中,通过阴极网内加装的镍丝网的弹力,使离子膜紧紧贴向阳极,以降低极距[5]。

2.3 项目实施情况

该扩能改造项目自2014年9月24日开始,采用单回路停车逐步改造的方式进行,于 2015年6月23日全部完成,每回路改造完成后均一次性开车成功。电解槽现场准备及安装时间共38个工作日,平均每个回路6.33个工作日。

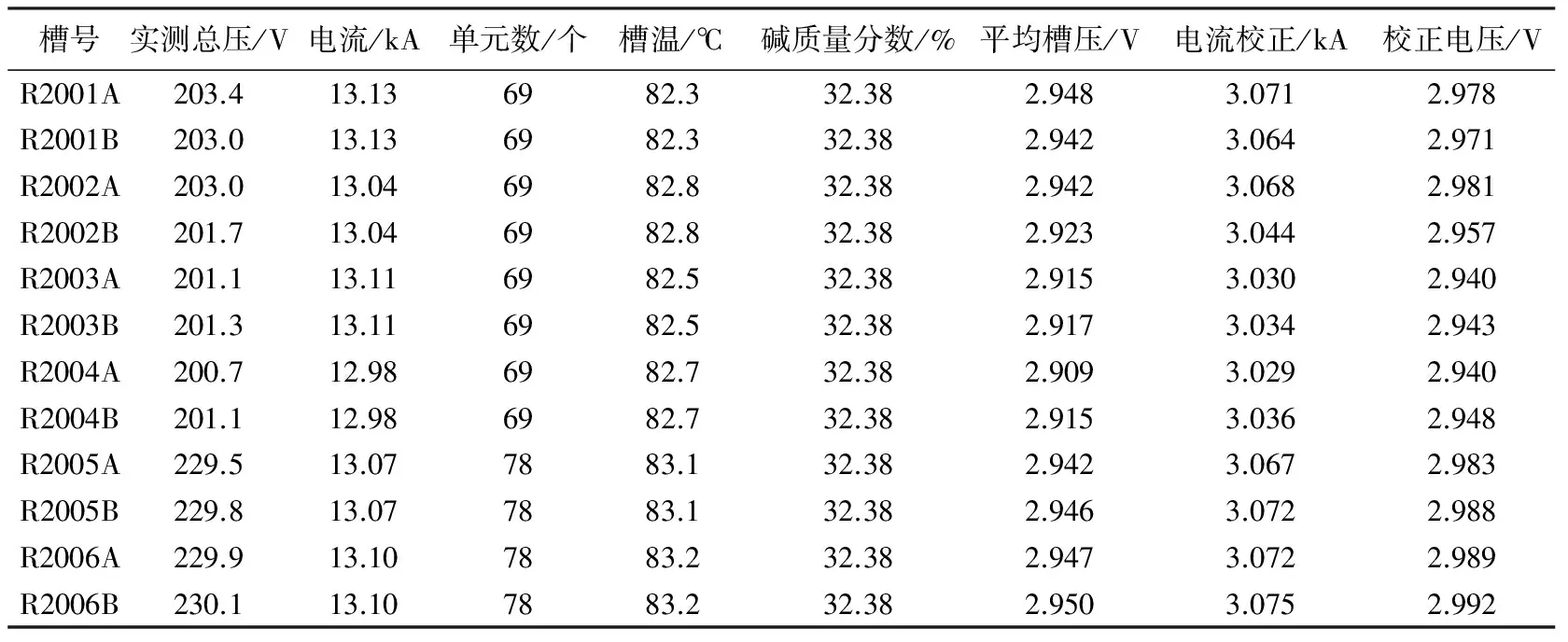

电解槽全部改造完成后运行初期的槽压情况如表1所示。

表1 改造完成后电解槽运行状况(2015年7月22日)

改造完成后,电解装置单元槽数量由原来536个增加到864个,其中改造为i-BiTAC膜极距单元槽537个,n-BiTAC新型膜极距单元槽327个(10个备用)。在5 kA电流密度(16.38 kA)下,烧碱生产能力达到16.2 万t/a;运行5.5电流密度(18.0 kA)电流时,烧碱生产能力达到17.8 万t/a。

通过表1可以看出:本次改造完成后,电解槽运行指标达到技术附件要求。

3 各型单元槽电压情况

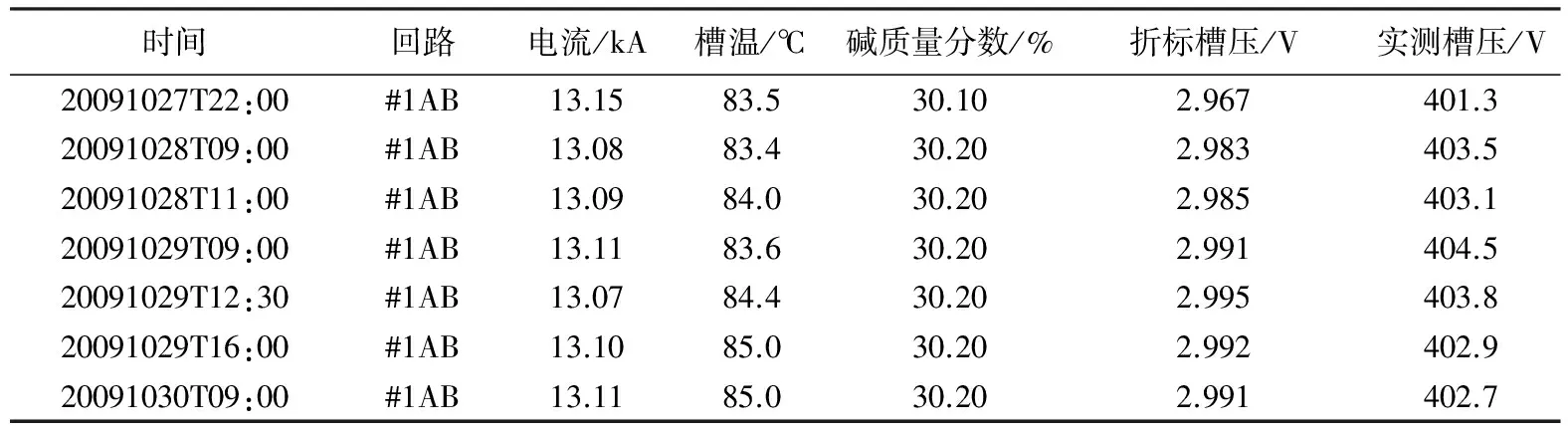

3.1 氯工程BiTAC电解单元槽初开车电耗情况

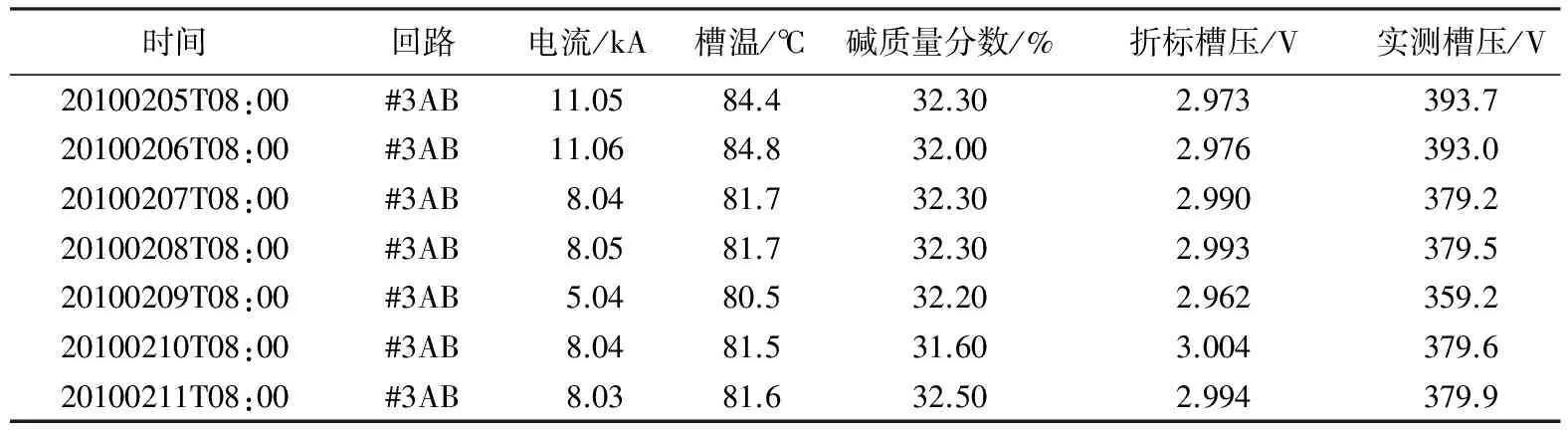

重庆映天辉电解装置第1期4个回路烧碱生产能力10万t/a(电流16.2 kA,效率96.5%),1#、2#回路2009年9月20日搭电投运,3#、4#回路2010年1月20日搭电投运。表2~表5为重庆映天辉原氯工程BiTAC电解槽初开车时电压情况记录表,为取值准确、有代表性,取值均为初开车的7个数据。

表2 R2001电解单元槽运行情况

表3 R2002电解单元槽运行情况

表4 R2003电解单元槽运行情况

表5 R2004电解单元槽运行情况

由表2~表5可见:标准条件下(以电流13.104 kA、温度90 ℃、质量分数32%计),上述时间段平均槽压为2.985 V。

3.2 膜极距改造后初开车槽压情况

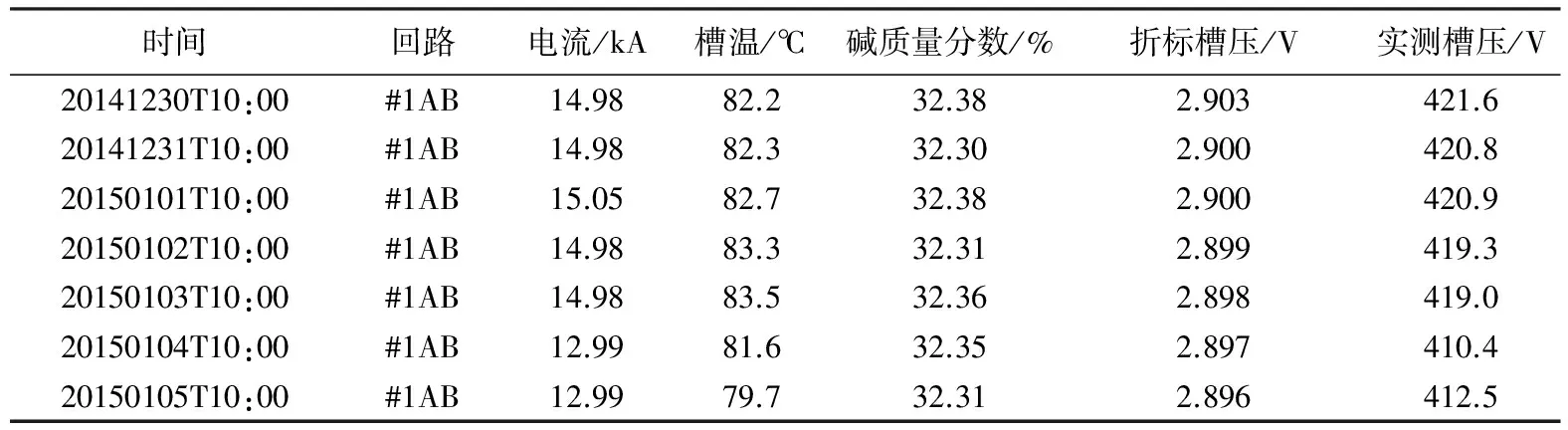

重庆映天辉膜极距改造项目完成后,i-BiTAC单元槽位于1#、2#、5#、6#回路。表6~表9为重庆映天辉膜极距改造单元槽i-BiTAC初开车时电压情况记录表,为使取值准确、有代表性,取值均为初开车的7个数据。

表6 R2001电解单元槽运行情况

表7 R2002电解单元槽运行情况

表8 R2005电解单元槽运行情况

表9 R2006电解单元槽运行情况

由表6~表9可知:标准条件下(以电流13.104 kA、温度90 ℃、质量分数32%计),上述时间段平均槽压为2.904 V。

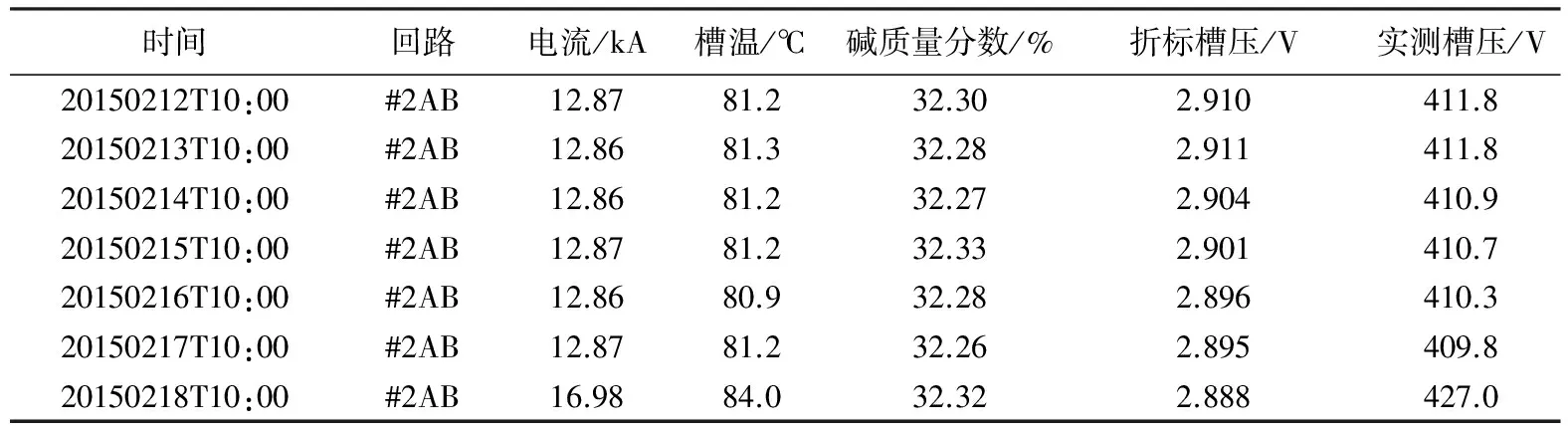

3.3 膜极距电解槽n-BiTAC单元槽电压情况

重庆映天辉新购买的n-BiTAC单元槽位于3#、4#回路。表10、表11为重庆映天辉新膜极距单元槽n-BiTAC初开车时电压情况记录表,为使取值准确、有代表性,选取开车初期的7个数据。

表10 R2003电解单元槽运行情况

表11 R2004电解单元槽运行情况

由表10、表11可知:标准条件下(以电流13.104 kA、温度90 ℃,质量分数32%计),上述时间段平均槽压为2.821 V。

4 各类型单元槽对比

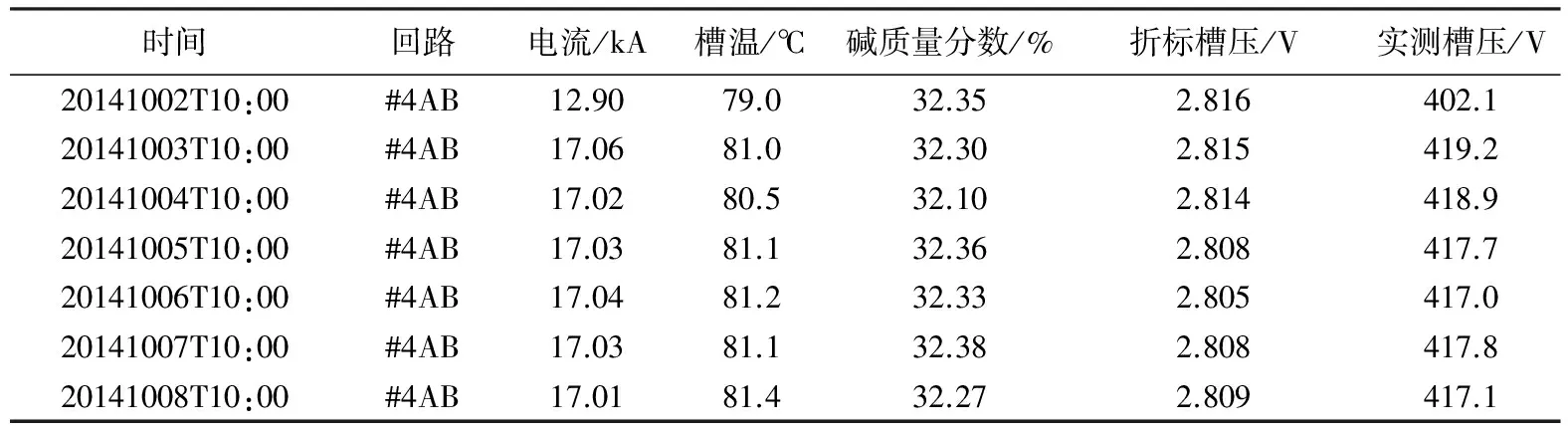

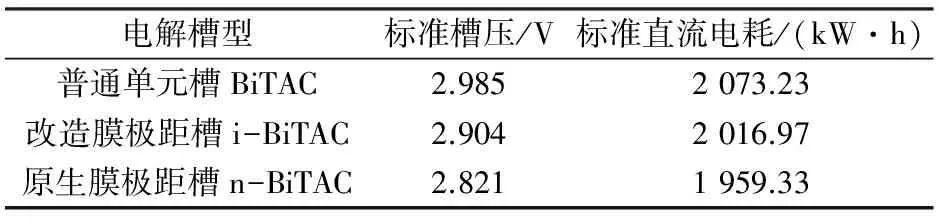

通过本次扩能改造,重庆映天辉现有单元槽中,有2种槽型,即原生的膜极距单元槽n-BiTAC和膜极距改造单元槽i-BiTAC,和原来的普通单元槽BiTAC详细指标对比情况如表12所示。

表12 电流效率96.5%时,各型单元槽性能对比

从表12可以看出:采用全新膜极距n-BiTAC型电解单元槽,性能有大幅提高,与普通单元槽相比,标准槽电压低164 mV,生产1 t烧碱的标准直流电耗低113.9 kW·h,膜极距电解槽能够大幅降低电耗。但从实际成本出发,不可能全部直接更换新膜极距槽型。采用普通单元槽型改造的i-BiTAC型电解单元槽,性能介于二者之间,较改造前的普通单元槽电压低81 mV,生产1 t烧碱的标准直流电耗低56.26 kW·h。

以上为各类型单元槽运行初期性能对比,实际上受各种运行条件的影响,各型单元槽在运行中、后期的性能不可能和初始状态完全一样,但总体而言,膜极距改造性能始终优于普通电解槽。

5 结语

膜极距电解槽比普通电解槽的性能更优异。普通电解槽进行膜极距改造也能大幅降低电解槽电压及直流电耗[6],但在分析和评价电解槽改造收益时,不能局限于电解槽电压的降低,还应综合考虑电解槽运行时间、涂层寿命等因素,结合离子膜更换周期,适时进行膜极距改造,才能发挥出电解槽改造的最佳经济效益。

[1] 杨世飞,王延军.两种膜极距改造电解槽运行的对比[J].氯碱工业,2014,50(4):22-23.

[2] 李明.电解槽膜极距改造的综合效益分析与改造时机选择[J].氯碱工业,2014,50(4):16-18.

[3] 曹亚格.膜极距改造的降耗效果和经济分析[J].氯碱工业,2015,51(1):20-21.

[4] 章斯淇,李永毛,李涛,等.BiTAC离子膜电解槽膜极距改造的降耗效果和经济分析[J].氯碱工业,2015,51(2):5-7.

[5] 段东山.离子膜电解槽膜极距改造后运行情况总结[J].氯碱工业,2016,52(4):11-13.

[6] 费巍.电解槽膜极距改造与运行的经验教训[J].氯碱工业,2014,50(11):9-11.

[编辑:蔡春艳]

Electricity consumption comparison of eletrolyzers before and after zero-gap remodeling

WUShuanggen,RAOXin

(Chongqing Wintinwe Chlor-Alkali Chemical Co., Ltd., Chongqing 401221, China)

zero-gap remodeling; electrolyzer; energy-saving and consumption reduction

The course of capacity expansion and zero-gap remodeling of electrolyzers Chlorine Engineers BiTAC was introduced. The operation data of different eletrolyzers were compared, showing that zero-gap remodeling could effectively decrease electricity consumption of electrolysis and realize the aims of energy saving and consumption reduction.

2017-02-07,饶鑫

TQ114.262

B

1008-133X(2017)03-0016-05

*[作者简介] 吴双根(1982—),男,助理工程师,2002年毕业于四川理工学院化学工程与工艺专业,现为重庆市映天辉氯碱化工有限公司氯碱车间主任,从事生产管理、车间管理工作。