采用湿氯气生产次氯酸钠并用于水合肼合成的工艺路线探讨

刘利德,宁鹏,张元金,向元瑜,李存善,于雪峰,光显成,白荣

(青海盐湖海虹化工股份有限公司,青海 格尔木 816099)

【产 品】

采用湿氯气生产次氯酸钠并用于水合肼合成的工艺路线探讨

刘利德,宁鹏,张元金,向元瑜,李存善,于雪峰,光显成,白荣

(青海盐湖海虹化工股份有限公司,青海 格尔木 816099)

水合肼;次氯酸钠;湿氯气

根据实际运行情况,分析了直接用湿氯气生产的次氯酸钠合成水合肼工艺路线的优势和弊端。认为这种方法不可取。

湿氯气干燥工序在氯碱生产中处于承上启下的重要环节,氯碱企业大部分将氯气干燥后加压输送至用氯工序。某公司的氯碱装置仅为生产水合肼服务,在采用尿素法生产水合肼过程中,直接用湿氯气生产次氯酸钠,进而合成水合肼。此生产方法节省了干燥工序的费用,并得到了合格的终端产品,但在各工序中仍存在一些问题。

1 水合肼的生产方法及国内生产现状

目前国内水合肼的生产方法主要是尿素法和酮连氮法,多数为尿素法。尿素法是在硫酸镁催化剂参与下以次氯酸钠、烧碱、尿素为原料合成水合肼。反应方程式[1]如下:

N2H4·H2O+NaCl+Na2CO3。

而原料次氯酸钠是在一定浓度的烧碱溶液中在冷却条件下通入氯气反应生成的,反应方程式如下:

国内大多数厂家采用22%(质量分数,下同)的烧碱溶液通入烧碱装置电解出来的干氯气,控制烧碱溶液与氯气的配比,使反应温度≤30 ℃,得到次氯酸钠溶液(其中NaClO的质量浓度为110~120 g/L,游离碱NaOH的质量浓度为125~135 g/L);然后用制得的次氯酸钠溶液与质量浓度为375~400 g/L的尿素溶液,在催化剂硫酸镁的催化作用下,加热反应生成质量浓度为50~55 g/L的粗水合肼溶液;由于其含有碳酸钠、氯化钠和少量的氢氧化钠、尿素等杂质,通过蒸发精馏除去杂质,可得到不同浓度的纯水合肼。

2 直接使用湿氯气的初衷和实际应用状况

2.1 直接使用湿氯气的初衷

不进行氯气干燥,而直接使用湿氯气的初衷是因为生产水合肼所用的22%烧碱溶液是由32%碱液加水配制而成的。因此从烧碱装置电解工序出来的湿氯气冷却后,可以直接与配制好的烧碱溶液反应制取次氯酸钠,湿氯气中带有的少量水蒸气不会影响次氯酸钠的合成反应,这样做具有以下优点:①节约了湿氯气硫酸干燥、浓硫酸储存、废硫酸收集和氯气压缩输送设备及厂房的投入;②省去了湿氯气硫酸干燥过程中耗用的硫酸和电能,以及废硫酸的处理费用。

虽然实际生产运行实现了初衷的设想,但是也存在许多问题,这些问题主要体现在如何有效并稳定地控制好工艺参数以及保持某些设备的良好运行状态。而工艺参数的波动和设备状态不稳定对水合肼的收率影响较大。由于降低的水合肼价值与省去的浓硫酸和电耗价值有差距,因此直接使用湿氯气来制取次氯酸钠的方法是否经济可行值得讨论和总结。

2.2 实际应用状况

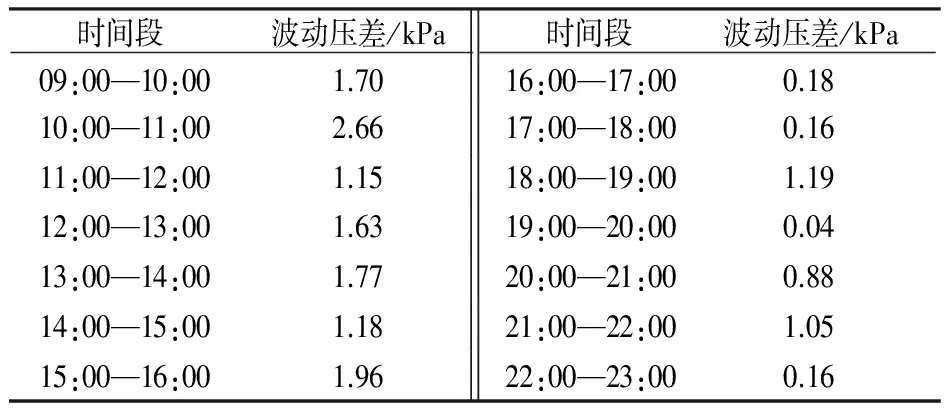

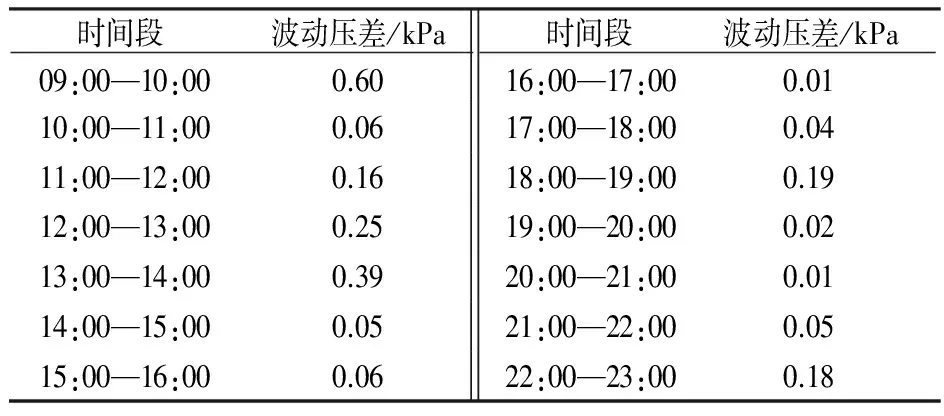

2.2.1 电解工序

从电解槽出来的湿氯气通过氯水洗涤塔后直接送至用氯工序,输送过程中没有任何气体缓存设备,也没有类似氯气压缩机这样的隔断装置,因此用氯工序氯气使用量的变化会直接并迅速影响电解槽输出压力的稳定。该公司在同一地区的两个分公司,因耗氯产品不同,分别建有两套同一技术来源的10万t/a离子膜法烧碱装置,其中一套因服务于聚氯乙烯生产装置,具有湿氯气干燥和加压输送系统,而另一套因服务于水合肼生产装置,则没有设置湿氯气干燥和加压输送系统。两套系统输出的氯气在压力波动范围、波动频率等方面都存在较大的差别,详细数据见表1、表2。

从表1、表2的数据可以看出:无湿氯气干燥和加压输送系统的电解槽氯气输出压力的波动值较大(甚至大10倍以上)。无湿氯气干燥和加压输送系统的电解槽氯气压力的波动是随着用氯工序用氯量的变化而变化的,并且波动十分频繁。电解槽输出氯气压力较大幅度和频繁的波动对电解槽运行状态有一定的影响。不但如此,当用氯工序的用氯量有一定幅度的减少时,即使是在很短的时间段内,一个很小的故障,也必须立刻降低电解槽的电流强度,甚至采取紧急停车措施,经常存在处理不及时而停车的情况。

表1 无氯气干燥工序的烧碱装置某一天电解槽氯气输出压力波动数据表

表2 具有氯气干燥工序的烧碱装置某一天电解槽氯气输出压力波动数据表

造成上述现象的原因是由于从电解槽氯气输出端至用氯工序的管道是直通的,没有中间的隔断设备,管道内气体压力的压缩比很小,其连通管道内的压力是靠氯气吸收塔前的氯气缓冲罐和进塔阀门的开度来调节的。在次氯酸钠生产过程中,须根据吸收塔内的温度来调节烧碱和氯气的进料量,因此须适时调节氯气进出口阀门的开度。次氯酸钠吸收塔氯气进口阀门开度变小会导致氯气输送管道内压力上升,氯气输送管道压力的升高会传递到电解槽,致使电解槽氯气出口压力升高;同理,也会因氯气吸收塔进口阀门开度的变大而快速泄压,使氯气输送管道内的压力快速下降,电解槽氯气出口压力降低。这样,氯气压力波动频繁,而且大幅波动;同时,受气温的影响,氯气中含有的水蒸气冷凝成氯水后,若不能及时畅通地排出,聚集在管道内影响气体的正常流通,也会导致管道内的压力波动。

而具有氯气干燥和加压输送工序时,氯气压缩机便成了氯气使用装置和电解槽之间的隔断设备。氯气经过干燥后,几乎不含有水分,在氯气压缩机加压输送的情况下,后续管道内的氯气具有较大的压缩空间,即使后续用氯装置内的设备出现异常状况,也有足够的时间切换到备用设备或对小故障进行排除。因此,压缩后氯气压力的波动不会直接影响电解槽的氯气输出压力,即对电解槽的氯气出口压力影响很小,电解槽不会因氯气出口压力过高而停车。

2.2.2 湿氯气的输送过程

氯气经过氯水洗涤塔后,其温度控制在40 ℃左右,以电解槽氯气出口压力为动能输送至用氯工序。因含有水分的氯气对碳钢等金属材质具有很强的腐蚀性,所以输送管道的材质只能采取非金属材质(如玻璃钢、PP、PE、PVC)。采用非金属材质的管道能够将湿氯气输送到用氯工序,但存在如下缺点:①湿氯气中的水分会随着温度的变化而变化,温度的变化值越大,水分的变化值也越大;而温度的变化也随昼夜和季节而变化。频繁的温度变化使湿氯气中的水含量也随之频繁的变化,即氯气的纯度频繁变化,给次氯酸钠生产过程中氯气与烧碱的调配带来了很大的困难,往往造成次氯酸钠中游离碱和有效氯数值的波动幅度较大,超出控制范围的情况经常发生。②湿氯气在冬季输送时,外界温度处于0 ℃以下(氯水中氯含量为5.447 g/kg 时,其冰点为-0.219 0 ℃[2]),因为非金属管道的线性膨胀系数较大,管道焊接处容易被撕裂而出现氯气泄漏,也会在管道内形成较大量的氯水冷凝。在管道的较低点累积的氯水不仅减小管道的流通截面积,影响湿氯气的流通,严重时还会阻断湿氯气的输送,造成电解工序停车。③由于湿氯气在输送过程中的温度是随着输送距离的延长而逐步降低,所以在整条输送管线上有数个氯水收集点,而处理好这些收集的氯水,特别在冬季存在一定的难度。④无论采用什么材质的非金属管道来长距离输送湿氯气,都会因其具有伸缩系数大的特点而使管线发生扭曲或断裂。虽然增加相应的膨胀节可以消除这种情况,但膨胀节法兰与管道法兰间底部的间隙内聚集的氯水会在冬季结冰,破坏其中的垫片,发生氯气泄漏事故。

2.2.3 次氯酸钠合成工序

通过非金属材质管道输送时,随着水蒸气的逐步冷凝析出,压力为20~35 kPa的湿氯气的纯度会不断提高,在经过氯气缓冲罐后进入次氯酸钠合成工序。该次氯酸钠合成工序与国内其他企业的次氯酸钠合成工序相同,采用三级喷淋吸收的工艺。其吸收塔材质为玻璃钢内衬CPVC,塔釜直径2 100 mm,塔身直径1 500 mm,下段填料为瓷质短阶梯环,上段填料为CPVC短阶梯环。

通过图1标出的实测温度可以看出:在湿氯气输入管口附近区域的温度高达60 ℃以上。如此高的温度已经造成运行2年多的氯气吸收塔的该区域的CPVC内衬发生严重的龟裂,致使塔内液体外泄严重。

局部区域的高温还将合成的次氯酸钠部分分解为氯化钠,明显多于使用干燥氯气生产次氯酸钠时分解的氯化钠。

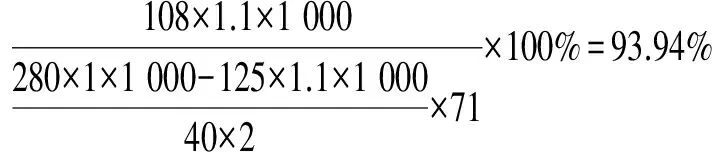

1 m3质量浓度为280 g/L的烧碱溶液与干氯气反应生成约1.1 m3的次氯酸钠溶液,其中次氯酸钠的质量浓度为112 g/L,烧碱的质量浓度为128 g/L,烧碱在次氯酸钠工序的收率为:

图1 氯气吸收塔内各段温度实测示意图

1 m3质量浓度为280 g/L的烧碱溶液与湿氯气反应也生成约1.1 m3的次氯酸钠溶液,但其中次氯酸钠的质量浓度为108 g/L,烧碱的质量浓度为123 g/L,烧碱在次氯酸钠工序的收率为:

通过对制取的次氯酸钠溶液中有效氯含量的分析并计算,两者相差约5%,是由热分解为氯化钠造成的。因此可以看出:低压输入的湿氯气在较大型吸收塔中合成次氯酸钠时,不但对设备损坏较为严重,而且还降低了次氯酸钠的收率,增加了氯气和烧碱的消耗。按两者相差5%的收率计算,生产1 m3次氯酸钠多消耗原料(不包括能源和动力损失):4.29 kg(折100%,下同)氢氧化钠、3.8 kg氯气。计算可得:与湿氯气反应生产1 t 100%次氯酸钠比用干氯气生产次氯酸钠的成本提高了53元/t。

2.2.4 粗水合肼制备工序

国内同行业制取的粗水合肼中水合肼质量浓度为50~55 g/L,而由于上述原因,利用湿氯气制取的粗水合肼中水合肼质量浓度为45~50 g/L。造成此情况的原因是用湿氯气制取的次氯酸钠溶液中的有效氯与烧碱的比值[应控制的比值范围为1∶(1.10~1.15)]虽然在其控制范围,但比值偏大,且波动频繁,波动幅度较大,还经常发生比值超出控制范围的情况。若按粗水合肼中水合肼质量浓度降低3 g/L计算,生产1 m3粗水合肼多消耗原料(不包括能源和动力损失):3.6 kg尿素、4.8 kg氢氧化钠、2.05 kg氯气,即水合肼收率下降0.05%~0.06%。水合肼是一种价格较高的化工产品,目前国内纯度为80%(质量分数)的水合肼价格约14 000元/t,仅其收率的下降就造成约800元/t的损失。由此可见,在大规模生产装置中使用湿氯气生产的次氯酸钠对生产水合肼的经济效益影响很大,是不可取的。

3 结语

通过分析实际运行中出现的问题对系统平稳生产和各工序中间产品、产品收率的影响,经过对比可以得出如下结论:省去湿氯气干燥系统,节约了湿氯气硫酸干燥、浓硫酸储存、废硫酸收集和氯气压缩输送设备及厂房的投入,省去了湿氯气硫酸干燥过程中耗用的硫酸和电能,以及废硫酸的处理费用;能打通工艺路线,并能生产出合格的产品;但在更优化过程带来了许多困难,水合肼收率降低,原材料、能源及动力消耗增大,违背了无论什么形式的化工装置,首先要长时间、高效的平稳运行,工艺指标完全在控制范围内,并在此基础上进行指标的更优化控制的生产管理原则;在运行一段时间后,其运行中增加的消耗大于省去湿氯气干燥系统的投资费用,之后随着生产时间越长其损失越大。实践证明:该做法无论从优化工艺路线的角度,还是降低投资进而降低生产成本的角度考虑都是不可取的。

[1] 蒲治文.水合肼的生产技术及进展的研究[J].中国化工贸易,2013(9):158.

[2] 北京石油化工工程公司.[M].氯碱工业理化常数手册(修订版),1988.

[编辑:董红果]

Discussion on the process routine of producing sodium hypochlorite from wet chlorine and using the obtained solution to produce hydrazine hydrate

LIULide,NINGPeng,ZHANGYuanjin,XIANGYuanyu,LICunshan,YUXuefeng,GUANGXiancheng,BAIRong

(Qinghai Salt Lake Haihong Chemical Co., Ltd., Golmud 816099, China)

hydrazine hydrate; sodium hypochlorite; wet chlorine

The advantages and disadvantages of the process route, directly using wet chlorine as raw material to prepare sodium chlorite which was subsequently used to produce hydrazine hydrate, were analyzed on the basis of actual operation conditions. The process route was found to be inadvisable.

刘利德(1961—),男,高级工程师,现就职于青海盐湖海虹化工股份有限公司,从事ADC发泡剂、聚氯乙烯及烧碱的生产技术管理工作,发表论文40多篇。

2016-06-15

TQ226.52

B

1008-133X(2017)01-0029-04