离子膜制碱淡盐水的高效利用技术

常喜斌

(青海盐湖海纳化工有限公司,青海 西宁 811600)

离子膜制碱淡盐水的高效利用技术

常喜斌*

(青海盐湖海纳化工有限公司,青海 西宁 811600)

淡盐水;可行性;经济性;烧碱;氢氧化镁

通过对烧碱装置和氢氧化镁装置能源和物料平衡的综合分析评估,将电解槽返回的淡盐水用作三氯化铁、氯化钡、碳酸钠、亚硫酸钠的配制溶剂和电解槽加入盐酸与脱氯系统酸化、脱氯加入盐酸的稀释剂,并经论证得知:方案可行,经济效益可观。

2016年,对于氯碱企业而言,高进低出、产品价格低迷,造成增产、增效、增质但不增收,经济效益出现严重下滑。青海盐湖海纳化工有限公司(以下简称“青海盐湖海纳化工”)切合在新时期、新形势、新常态下减亏争盈的发展战略,结合新常态组织生产,立足现有技术装备、产品结构进行突破、引进、消化、吸收、创新自主产权。将氢氧化钠的制取工艺与氢氧化镁的制取工艺相结合,形成循环产业链,使氯化钠保持物料平衡,进而提高整体生产工艺的经济性。

1 方案背景

青海盐湖海纳化工PVC一体化项目20万t/a烧碱装置共需原盐30万t/a。该装置19万t/a氢氧化钠用于与氯化镁反应结晶制取高纯氢氧化镁及氧化镁产品[1],反应结晶过程中副产的氯化钠溶液经过精制过滤,合格的盐水送至烧碱装置继续循环利用,实现了氯碱行业钠离子的循环利用,原料氯化钠向氯化镁的转变。

示范工程的建立从根本上解决了我国高质氢氧化镁须进口的现状,在填补国内技术缺口的同时,满足日益增长的氢氧化镁市场需求,促进了盐湖资源的高度综合利用。

(1)工艺原理。

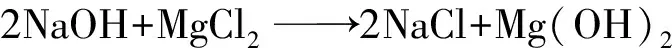

(2)工艺流程如图1所示。

图1 循环经济产业链流程示意图

(3)物料平衡[2]。依伍迪离子膜制碱技术,20万t/a(100%)烧碱装置需要精盐水流量为268 m3/h(319.76 t/h),质量浓度为305 g/L(质量分数为25.56%),温度为60 ℃。精盐水在电解槽中电解后,返回的淡盐水流量为209 m3/h,质量浓度为(210±5)g/L,温度为80~85 ℃。在脱氯工序,淡盐水经酸化、氯酸盐分解、脱氯(加入质量分数为18%的盐酸71.46 kg/h、质量分数为10%的亚硫酸钠23.4 kg/h、质量分数为32%的氢氧化钠21.6 kg/h)后,至一次盐水工序的淡盐水流量为215 m3/h(240.41 t/h),质量浓度为203.14 g/L(质量分数为18.17%)。在氢氧化镁的制取过程中,采用的原料是MgCl2·6H2O,故在生成Mg(OH)2的过程中,所生成的氯化钠溶液的浓度较低,水含量较高,故当该氯化钠溶液循环进入烧碱制取装置中时,其浓度小于烧碱装置所需的氯化钠溶液。依氢氧化镁示范装置工艺技术,14万t/a氢氧化镁需要质量分数为32%的氢氧化钠74.219 t/h、六水氯化镁60.2 t/h,在整个制备过程中副产氯化钠溶液145.97 t/h、质量分数为25%。

对氯化钠溶液衡算得:

319.76-240.41-145.97≈-67(t/h)。

每小时须蒸发脱除淡盐水中水分至少67 t才能平衡盐水循环系统。

(4)淡盐水蒸发系统。采用2套MVR降膜蒸发系统,单套产能为35 t/h(冷凝水),冷凝水运行成本为45元/t。

2 淡盐水的组成

(1)脱硝后淡盐水组成。质量分数为17.9%的氯化钠14 675.47 kg/h,质量分数为0.25%的硫酸钠206.00 kg/h,质量分数为0.58%的氯酸钠475.52 kg/h,质量分数为81.26%的水66 610.07 kg/h,pH值为10.5±0.5,温度为53.0 ℃,密度为1 165.00 kg/m3。

(2)脱氯后淡盐水组成。质量分数为18.03%的氯化钠28 770.00 kg/h,质量分数为0.89%的硫酸钠1 418.52 kg/h,质量分数为0.60%的氯酸钠959.00 kg/h,质量分数为80.48%的水128 457.48 kg/h,pH值为10.5±0.5,温度为80.0 ℃,密度为1 165.00 kg/m3。

(3)未脱氯淡盐水组成。质量分数为18.9%的氯化钠47 883 kg/h,质量分数为1.14%的硫酸钠2 881 kg/h,质量分数为1.15%的氯酸钠2 906 kg/h,质量分数为78.8%的水199 991 kg/h,pH值为2.0~2.5,温度为80.0 ℃,密度为1 165.00 kg/m3。原设计无须改动。在2#后反应槽中加入质量分数为10%的亚硫酸钠溶液,以除去游离氯。

3 碳酸钠

烧碱装置精制剂碳酸钠用于除去粗盐水中的Ca2+,按工艺要求,在1#后反应槽中加入质量分数为20%的碳酸钠溶液,使盐水中的Ca2+与碳酸钠反应生成碳酸钙沉淀,其化学反应为:

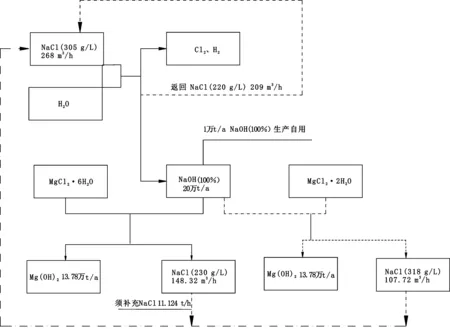

20万t/a烧碱装置碳酸钠溶液消耗情况见表1。

表1 20万t/a烧碱装置碳酸钠溶液的消耗

注:按质量分数为20%的Na2CO3溶液计。

3.2 用脱氯后淡盐水溶解碳酸钠的可行性

(1)工业水的密度为1 000 kg/m3,脱氯后淡盐水的密度为1 165 kg/m3,差值为165 kg/m3,对加药系统的泵、输送管、仪表等几乎无影响。

(2)碳酸钠与脱氯后淡盐水主要成分不存在任何化学反应。

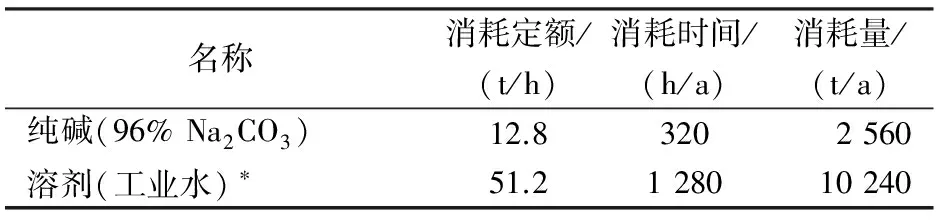

(3)氯化钠、碳酸钠在水中的溶解度曲线如图2所示。

图2 氯化钠和碳酸钠在水中的溶解度曲线

由图2可见:在0~40 ℃不会有氯化钠析出。

(4)80 ℃的淡盐水有利于碳酸钠的溶解配制,从而有利于防止低温引起碳酸钠结晶堵塞工艺管道。

目前大部分手机都内置了GPS定位系统。部分无GPS定位模块的手机还能够通过运营商基站进行定位,即通过手机到若干个基站的距离来确定手机的位置。但此定位方法受限于用户周围基站个数及覆盖网的大小,精度不高,目前市区精度范围大致在200m左右,郊区精度范围大致在1 000m~2 000m左右。

4 亚硫酸钠

烧碱装置脱氯系统脱氯泵出口和一次盐水2#后反应槽中加入质量分数为10%的亚硫酸钠溶液,以除去盐水中的游离氯,其化学反应为:

Na2SO4+2NaCl+H2O。

4.1 亚硫酸钠溶液的消耗

20万t/a烧碱装置亚硫酸钠溶液的消耗情况如表2所示。

表2 20万t/a烧碱装置亚硫酸钠溶液的消耗

注:按质量分数为10%的Na2SO3溶液计。

4.2 用脱氯后的淡盐水溶解亚硫酸钠的可行性

(1)氯工程、旭化成、伍迪、北化机离子膜制碱工艺中亚硫酸钠的配制皆采用纯水,且与电解槽阴极室加水共用输送泵和母管(几乎所有企业都出现过在配制亚硫酸钠时由于纯水阀门打开迅速、开度过大导致电解槽加入纯水流量低低连锁停车)。

(2)抑制碳酸根、亚硫酸根的水解。

碳酸根、亚硫酸根水解结合的是氢离子,在碱性溶液中,氢离子只能由水电解得到,而水的离子积是个常数,即c(OH-)·c(H+)=10-14。

在正常情况下水电离出的H-的浓度是7×10-7mol/L。

在氢氧根影响下,首先水的电离会受抑制,H-的浓度便会小于7×10-7mol/L。这样,H-少了,根据勒夏特列原理,水解便会逆向移动。与在中性溶液中相比,水解受到了抑制。

(3)其他可行性同碳酸钠。

5 氯化钡

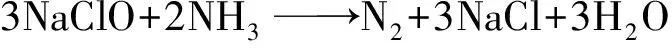

烧碱装置一次盐水工序一般将脱氯后淡盐水总量的1/3通过加入质量分数为20%的氯化钡的方法除去硫酸根,控制进入电解槽精盐水中硫酸根质量浓度小于5 g/L,其化学反应式为:

目前,氯碱企业大多使用膜法脱硝工艺技术代替钡法工艺。

5.1 烧碱装置氯化钡溶液的消耗

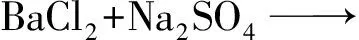

20万t/a烧碱装置氯化钡溶液的消耗见表3。

表3 20万t/a烧碱装置氯化钡溶液的消耗

注:按质量分数为20%的氯化钡溶液计。

5.2 用脱氯后的淡盐水溶解氯化钡的其他可行性

用脱氯后的淡盐水溶解氯化钡的其他可行性分析同碳酸钠。

6 三氯化铁

烧碱装置一次盐水工序在文丘里混合器中加入质量分数为1%的三氯化铁作为助沉剂,使Mg2+在预处理器中得到有效去除。

6.1 三氯化铁溶液的消耗

20万t/a烧碱装置三氯化铁溶液的消耗见表4。

表4 20万t/a烧碱装置三氯化铁溶液的消耗

注:按质量分数为1%的三氯化铁溶液计。

6.2 用未脱氯的淡盐水溶解三氯化铁的可行性

三氯化铁加药管线堵塞的主要原因是原料三氯化铁中不溶性杂质过多,三氯化铁水解生成氢氧化铁胶体,三氯化铁溶液温度低、加药管线通径偏小。未脱氯淡盐水的pH值为2.0~2.5,控制三氯化铁溶液pH值为1.0~1.5可以有效防止三氯化铁水解生成氢氧化铁胶体致使加药管线的堵塞,同时可以减少盐酸的加入量(如需要)。

(2)盐水中的菌藻类会分泌出一种黏液,与腐殖酸等天然有机物混合在一起很难过滤,大大影响过滤能力。未脱氯淡盐水中的游离氯可以有效地将菌藻类和腐殖酸等有机物分解成小分子,通过铁盐的吸附和共沉淀作用,在预处理器中被预先除去,一般控制2#反应槽出口游离氯质量分数为(1~2)×10-6。

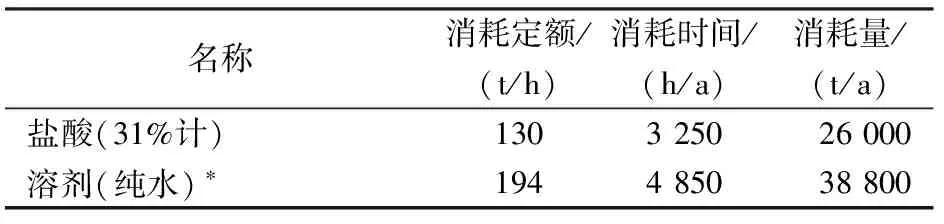

(3)盐水中若存在有机胺或无机铵等氮氧化物,在电解槽阳极液pH值为2~4时,将会生成一种易爆炸的三氯化氮化合物,威胁系统安全。未脱氯淡盐水中的次氯酸钠可以有效除去氨,化学原理为:

(4)其他可行性同碳酸钠。

7 盐酸

离子膜制碱工艺要求进入电解槽的盐水中须加入盐酸,脱氯系统也须加入盐酸。由于质量分数为31%的盐酸几乎不溶解氯化钠,为防止加酸口的结晶堵塞,一般将质量分数为31%的盐酸稀释到质量分数为17%~18%,以提高溶解度,防止堵塞。

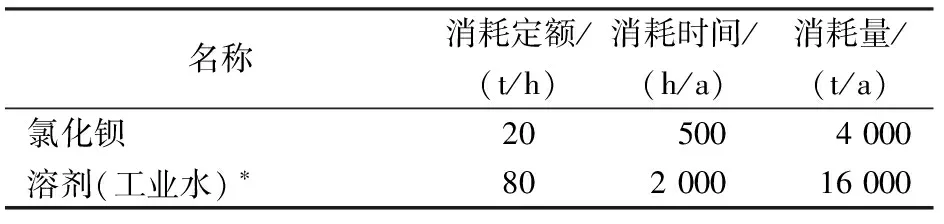

7.1 31%盐酸的消耗

20万t/a烧碱装置31%盐酸的消耗见表5。

表5 20万t/a烧碱装置31%盐酸的消耗

注:按质量分数为18%的盐酸溶液计。

7.2 用未脱氯淡盐水稀释盐酸的可行性

质量分数为18%盐酸加入介质是盐酸,用未脱氯淡盐水稀释质量分数为31%的盐酸就更没问题了。

8 结语

(1)本方案适用于海纳公司自身循环经济产业链独有的特性,一般20万t/a烧碱产能装置,一次盐水须额外补充工业水45 t/h,满足盐水平衡需求。

(2)工业水为2.98元/t,纯水为6.5元/t,工业水增效:

(10 240+16 000+7 128)×2.98≈10万(元/a)。

纯水增效:

(1 080+38 800)×6.5≈26万(元/a)。

每年按8 000 h计,可减少蒸发冷凝水增效:

45×8 000×2.98≈107.28万(元/a)。

[1] 刘玉胜,刘翠,马培华.利用盐湖卤水制取氢氧化镁的技术探索[J].盐湖研究,2004,12(2):51-55.

[2] 刘晶. 预处理器在一次盐水精制中的应用[J]. 中国氯碱,2010(4):28-30.

[编辑:费红丽]

Technology of high-efficiency utilization of depleted brine from ion-exchange membrane caustic soda production

CHANGXibin,ZHONGJianyun,WANGJifeng

(Qinghai Salt Lake Haina Chemical Co., Ltd., Xining 811600, China)

depleted brine; feasibility; economy; caustic soda; magnesium hydroxide

The energy and mass balance between caustic soda facility and magnesium hydroxide facility was comprehensively analyzed and assessed. The depleted brine returned from electrolyzers was used as the solvent for preparation of ferric chloride solution, barium chloride solution, sodium carbonate solution, and sodium sulfite solution, and was used to dilute hydrochloric acid added to electrolyzers and dechlorination system for acidification and dechlorination. The plan was argued and proved to be feasible and could produce remarkable economic benefits.

*[作者简介] 常喜斌(1976—),男,高级经济师、工程师,1997年本科毕业于青海大学化学工程专业,2016年研究生毕业于兰州大学工商管理专业,先后组织和参与完成国家级、省级科研项目5项,个人专利5项,现于青海盐湖海纳化工有限公司从事化工生产管理工作。

2016-08-10,钟建云,王冀锋

TQ114.261

B

1008-133X(2017)01-0008-04