站场埋地管道超声导波检测技术应用

蒋林林,杨 涛,周 冰,徐 烈,王志涛,吕青楠

(1.中国石油集团工程技术研究院, 天津 300451;2.CNPC石油管工程重点实验室-涂层材料与保温结构研究室, 天津 300451;3.中国石油天然气股份有限公司西部管道分公司, 乌鲁木齐 830000)

站场埋地管道超声导波检测技术应用

蒋林林1,2,杨 涛3,周 冰1,2,徐 烈3,王志涛1,2,吕青楠3

(1.中国石油集团工程技术研究院, 天津 300451;2.CNPC石油管工程重点实验室-涂层材料与保温结构研究室, 天津 300451;3.中国石油天然气股份有限公司西部管道分公司, 乌鲁木齐 830000)

采用Teletest Focus+系统对站场埋地管道进行超声导波检测试验,分析超声导波检测技术在站场埋地管道腐蚀检测中的准确性。结果表明,检测评价结果与开挖检测结果相符,该技术可以用于站场埋地管道的腐蚀检测;通过合理选择传感器安装位置,可实现站场埋地管道的有效检测。

站场;埋地管道; 超声导波;检测

站场埋地管道铺设复杂、口径不一,弯头、三通众多,直管段较短。埋地管道的防腐涂层一般不能在工厂内预制完成,只能在现场完成,而现场施工条件很难使涂层质量得到有效控制。而且,主线管道的腐蚀检测更要复杂得多[1-2]。目前,站场埋地管道腐蚀检测普遍采用全面开挖后,采用传统无损检测方法对管道壁厚、焊缝进行检测的方式,开挖工作成为检测的主体,且工期长、成本高、效率低。超声导波技术以其检测距离长,可实现管线100%检测的优点而备受关注[3-5]。站场埋地管道特点限制了超声导波检测技术在检测距离上的优势,但与全面开挖相比,使用超声导波技术可以有效减少开挖量,节约成本。笔者针对站场埋地管道,讨论了超声导波检测技术在站场埋地管道腐蚀检测中的可行性及使用要求。

1 超声导波检测原理及检测系统

1.1 超声导波检测原理

超声导波是一种沿着介质结构长度传播,并被介质几何边界导向约束的弹性机械波。其主要沿管道轴向传播,受声波频率和材料厚度影响,当管道截面积发生减薄或增厚时,导波信号会发生反射、散射等现象[6],而会有一定比例的能量波被反射回传感器,对不连续性的检测机理就是通过反射回波来发现和判断缺陷的大小的[7-9]。通过分析缺陷产生的附加波型转换信号等回波信息,可以识别出金属缺损和管道外形的特征[10]。

1.2 导波检测系统

采用英国皮埃公司生产的Teletest Focus+系统进行现场检测试验,该系统主要由主机、便携式电脑、检测工具等三大部分组成。

Teletest Focus+系统可靠灵敏度相当于3%的管道横截面积, 适合用于检测管道外径2~48 in(1 in=2.54 cm)的管道,理想条件下,测试范围可达到±180 m,整个管壁检测100%覆盖。

1.3 导波模态 导波的频散特性和多模态特征,会使得对接收信号的处理变得较为困难。为了使获得的信号便于分析和处理,通常希望激励单一、非频散的超声导波模态,故选择合适的导波模态和激励频率就显得尤为重要。

超声导波模式主要包括纵向模态(L)、扭转模态(T)和弯曲模态(F)三种[11]。纵向模态波L(0,2)在20 kHz~100 kHz 特定频率带宽范围内无频散现象,是传播最快的模态,能比其他波更快地到达接收装置,在时域内易区分,且能量损失少,传播距离长,是管道检测的理想模态[12]。扭转模态波T(0,1)在任何频率范围内都具有非频散的特性[13],不受管径和壁厚变化的影响,振动方向主要集中在横向,对管道的纵向和斜向缺陷较为敏感[14]。在长距离管道检测中具有很好的效果。

由于焊缝、弯头、支座、法兰、三通管段特征和腐蚀、裂纹等缺陷会对导波模态表现出不同的灵敏度,采用单一模态导波可能达不到很好的检测效果。Teletest Focus+系统采用L(0,2)和T(0,1)两种模态波对管道进行聚焦扫描检测,可以有效地提高缺陷的检出率, 减少伪缺陷的误判率[15]。

1.4 DAC 曲线的定义

超声导波检测系统定义了5条DAC曲线:0 dB曲线,管道端部或法兰为近全反射(100%反射),可用于绝对参考灵敏度设置参考使用,用黑色表示;-14 dB曲线,环焊缝典型提供20%(-14 dB)管道端部的当量反射率,用蓝色表示;-20 dB曲线,-14 dB(焊缝线)与-26 dB(9%的阀值水平线)的中点线,用红色表示;-26 dB曲线,管道壁厚截面损失率9%与管道端部反射率的5%(-26 dB)相当,判为异常线,用绿色表示;-32 dB曲线,用黑色虚线表示,为3%截面损失线,可视为噪声水平线。

2 站场埋地管道检测试验

2.1 现场试验情况

对某长输管道输油站进行超声导波检测应用试验,试验对象为原油跨站埋地管道、原油出站入地弯头、阀组区埋地汇管。

原油跨站埋地管道规格(外径×壁厚)为φ610 mm×20.6 mm,防腐层类型为3PE防腐层。卡具安装在距焊缝0.54 m位置处,采用5圈探头进行检测。针对该处管段,纵波模态分别采用30,46 mm两个传感器间距进行扫查。

原油出站入地弯头,管道规格(外径×壁厚)φ813 mm×16.0 mm,防腐层为防腐涂层。卡具安装在离支管1.7 m处,采用5圈探头进行检测。纵波模态传感器间距为46 mm。

原油阀组区埋地汇管,规格(外径×壁厚)为φ711 mm×20.6 mm,防腐层类型为防腐涂层。卡具安装在两个立管中间位置,离三通焊缝1.1 m。采用5圈探头进行检测。纵波模态传感器间距为46 mm。

2.2 检测结果分析与讨论

缺陷评级方法以DAC曲线为界:红色线上方为Ⅲ级及Ⅲ级以上区域,此区域内的缺陷点要求立即修复或更换;绿色线与红色线之间区域为Ⅱ级区域,此区域内的缺陷点建议安排修复;黑色虚线与绿色线之间区域为Ⅰ级区域,此区域内的缺陷点建议安排复检;黑色虚线下方为无缺陷安全区域。

(1) 原油跨站埋地管道

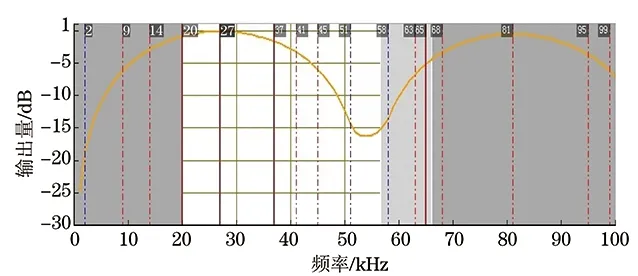

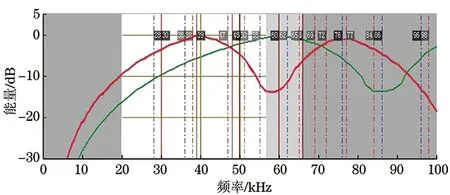

Teletest Focus+系统会根据管径及壁厚自动选择频率进行扫查。超声导波在φ610 mm×20.6 mm(外径×壁厚)管道中的频散特性如图1所示。采用L(0,2)和T(0,1)模态进行检测。T(0,1)模态输出量随频率变化的曲线如图2所示。不同传感器布置间距时,L(0,2)模态输出量随频率变化的曲线如图3所示。

图1 φ610 mm×20.6 mm管道中导波的频散曲线

图2 φ610 mm×20.6 mm管道中T(0,1)模态输出量随频率变化的曲线

图3 φ610 mm×20.6 mm管道中不同传感器布置间距时,L(0,2)模态输出量随频率变化的曲线

从导波采集的数据发现,纵波传感器间距为30 mm时,L(0,2) 模态扫查频率有50,60,65 kHz;纵波传感器间距为46 mm时,L(0,2) 模态扫查频率有30,39,48 kHz。T模态波频率有20,27,37,65 kHz。从图2和图3可看出,Teletest Focus+系统根据管径及壁厚自动选择输出量较大的频率进行扫查。

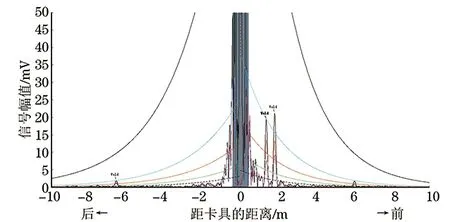

通过观察不同模态不同频率下的扫描数据,与已知管道特征比较, T模态波27 kHz下的扫描数据对管道特征识别度较高,故采用该数据进行分析,如图4所示。该检测管段未发现疑似腐蚀缺陷,开挖检测也未发现腐蚀缺陷,超声导波检测结果与开挖检测结果相符。

图4 原油跨站管线的超声导波检测数据分析

(2) 原油出站入地弯头

从导波采集的数据发现,纵波L(0,2) 模态扫查频率有31,39,48 kHz。T模态波频率有20,27,37,71,81,85 kHz。通过观察不同模态不同频率下的扫描数据,与已知管道特征比较, T模态波27 kHz下的扫描数据识别度较高,故采用该数据进行分析,如图5所示。该检测管段未发现疑似腐蚀缺陷,开挖检测也未发现腐蚀缺陷,超声导波检测结果与开挖检测结果相符。

图5 原油出站入地弯头的超声导波检测数据分析

(3) 原油阀组区埋地汇管

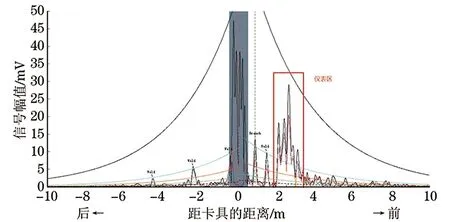

从导波采集的数据发现,纵波L(0,2) 模态扫查频率有30,39,48 kHz。T模态波频率有20,27,37,65 kHz。通过观察不同模态不同频率下的扫描数据,该检测管段采集信号质量较差,与已知管道特征比较,T模态波37 kHz下的扫描数据识别度相对较高,如图6所示。卡具位置位于两个三通的中部,管段长度仅为2.3 m,大部分处于导波检测近区内,因此未采用导波数据对该管道腐蚀状况进行评价。

图6 原油阀组区埋地汇管的超声导波检测数据分析

2.3 小结

采用超声导波检测技术对输油站内埋地管道进行检测,检测结果与开挖检测结果相符,初步验证了超声导波检测技术在站场埋地管道检测中应用的可行性。

采用不同纵波传感器间距检测时,Teletest Focus+系统会根据管道的管径和壁厚,以导波输出量高为原则,自动选择扫查频率进行扫查,提高了检测数据的准确性,在一定程度上降低了分析难度,有助于分析人员减少误判。

采用Teletest Focus+系统进行导波检测时,要注意传感器卡具的安装位置,由于卡具中心两侧0.75 m为近区,管道特征点必须选在近区以外,用以设置DAC曲线;卡具安装位置不合适会导致检测管段采集不到有效信号,无法对数据进行分析及定位。

3 结语

超声导波检测技术可以采用开挖探坑的方式,实现埋地管道传感器安装位置两侧管体的100%全面检测;也可以在入地弯头地上部分安装传感器,实现弯头入地侧埋地管道的检测,有效减少土方开挖。该技术尤其适用于穿路、穿墙等不便进行开挖部位埋地管道的检测。对于不符合传感器安装要求的部位,可以配合采用开挖的方式进行检测。通过选择合适的传感器安装位置,可以实现站内埋地管道的有效检测。该技术在管道检测中具有显著的优势,安装简单,成本低,测距长,速度快,效率高,工程应用前景广阔。

[1] 阎庆玲, 赵君, 张丰, 等. 油气站场地下管道防腐层技术状况调查分析[J]. 石油工程建设, 2009, 35(4): 55-57.

[2] 陈振华,钱昆,段冲, 等. 油气站场管道腐蚀检测方法及节点控制[J]. 管道技术与设备, 2013(5): 44-46.

[3] 王遂平, 龙媛媛, 张春茂, 等. 超声导波检测技术在埋地占压管道检测与风险分析中的应用[J].无损检测, 2012, 34(3): 35-37.

[4] 石小何, 井然, 严有琪. 超声导波检测管道缺陷的实验研究[J]. 化工装备技术, 2014, 35(1): 58-60.

[5] ROSE J L, CHO Y, AVOLI M J. Next generation guided wave health monitoring for long range inspection of pipes[J]. Journal of Loss Prevention in the Process Industries, 2009, 22(6):1010-1015.

[6] WANG C H, CHANG F K. Scattering of plate waves by a cylindrical inhomogeneity[J]. Journal of Sound and Vibration, 2005, 282(1/2):429-451.

[7] 张路根, 胡智, 刘伟成, 等. 管道的超声导波检测试验[J]. 无损检测, 2010, 32(6): 420-423.

[8] 周正干, 冯海伟. 超声导波检测技术的研究进展[J]. 无损检测, 2006, 28(2): 57-63.

[9] DEMMA A, CAWLEY P, LOWE M, et al. The reflection of guided waves from notches in pipes: a guide interpreting corrosion measurements[J]. Ndt & E International, 2004, 37(3):167-180.

[10] 易冬蕊. 输油管道的超声导波检测应用技术研究[D]. 西安:西安石油大学,2012:34.

[11] 刘胜,骆苏军. 基于超声导波技术的长输管道无损检测[J]. 无损检测, 2015, 37(6): 40-42.

[12] 王建龙. 石油管道轴向缺陷的超声导波检测技术研究 [D]. 杭州:浙江大学,2014:11.

[13] 邹宁波,谌海云,刘全利,等. 基于T(0,1)模态超声导波的输气管道腐蚀检测[J]. 无损检测, 2013, 35(9): 19-22,68.

[14] 陈岚崴. 管道超声导波缺陷信号的检测与特征提取研究 [D]. 镇江:江苏大学,2014:19.

[15] ELMAIMOUNI L, LEFEBVRE J E, ZHANG V, et al. Guided waves in radially graded cylinders: a polynomial approach[J]. NDT & E International, 2005, 38(5): 344-353.

欢迎网上投稿 欢迎订阅 欢迎刊登广告

Application of Ultrasonic Guided Wave Detecting Technology in Buried Pipeline of Station

JIANG Linlin1,2, YANG Tao3, ZHOU Bing1,2, XU Lie3, WANG Zhitao1,2, LÜ Qingnan3

(1.CNPC Research Institute of Engineering Technology, Tianjin 300451, China;2.The Key Laboratory of Tubular Goods Engineering, CNPC-Research Division of Anti-Corrosion Coating andThermal Insulation Structure, Tianjin 300451, China;3.PetroChina West Pipeline Company,Urumqi 830000, China)

The Teletest Focus+system was used to carry out the ultrasonic guided wave testing on the buried pipeline in the station. The accuracy of the ultrasonic guided wave detection technique in the corrosion detection of buried pipeline in the station was analyzed. The results show that the results of the test and evaluation are in accordance with the results of excavation tests. The technique can be applied to the corrosion detection of buried pipelines in stations. Effective detection of the buried pipeline in station can be achieved through reasonable choice of sensor installation location.

station; buried pipeline; ultrasonic guided wave; detection

2016-11-01

蒋林林(1985-),男,工程师,主要从事储罐、管道防腐保温等技术的研究工作

蒋林林, jiangll.cpoe@cnpc.com.cn

10.11973/wsjc201706008

TG115.28

A

1000-6656(2017)06-0036-04