基于图像处理的工件加工精度检测系统研究

任金洋

摘要:加工精度关乎产品质量,加工工件精度检测是保证工件精度的重要工艺流程,要求高精度、高效率、柔性良好。传统的产品精度检测是人工检测及简单的机械装置检测。提出了基于数字图像处理的精度检测系统,采用Matlab与OpenCv3.0相结合方法,将数字图像处理技术引用到工件加工精度检测中,采集加工工件图片,将图片经过一系列预处理后,提取工件最清晰轮廓,与数据库中标准模板进行对比,判断所加工工件的精度。该系统可有效提高检测效率和检测精度,提高生产效率。

关键词:数字图像处理;加工精度;边缘检测

中图分类号:TP319

文献标识码:A

文章编号: 16727800(2017)004016303

0引言 现代制造业正朝着自动化、高精度方向发展,对工件的加工精度要求越来越高[1]。由于工件加工过程中刀具与工件相互作用,刀具不可避免会发生磨损,从而导致所加工工件出现加工误差,所以,检测这一流程成为判断加工工件精度的重要环节。本文提出了基于数字图像处理的精度检测系统,将数字图像处理技术应用到工件加工精度检测,可有效提高检测效率和检测精度。1Matlab图像处理 传统的图像处理包括图像的基本运算、图像变换、图像增强、图像复原、图像压缩编码、图像边缘检测、图像分割、图像重建等[1]。MATLAB图像处理工具箱提供了一套全方位的参照标准算法和图像工具,可进行图像处理、分析、可视化和算法研究开发,可对有噪声图像或退化图像进行去噪和还原,获得更高的图像清晰度,根据特征、形状和纹理对两个图像进行匹配[2]。2系统架构 本系统将MATLAB与OpenCv3.0结合,对通过CCD相机获得的图像进行处理,并将处理好的图片与数据库中的模板图片进行对比、做差并判断,继而得出检测结果,程序模块组成如图1所示。

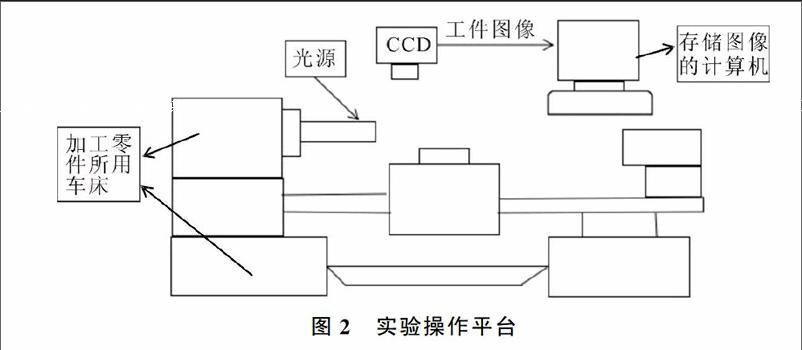

本文采用的实验操作平台如图2所示。将工件标准图纸作为模板通过扫描仪扫描,所得图片以BMP格式保存。通过CCD摄像机采集待加工工件图像,将采集的图像进行预处理,并将预处理后的图像提取清晰轮廓与特征。最后,将处理后的工件图像与模板图像进行对比、做差,根据两幅图像的差值大小判断工件的加工精度[3]。

3工件预处理 为去除外界因素对图片质量的影响,要对待检测图像进行预处理,得到质量较高的图像及准确清晰的边缘 [4]。 利用OpenCv中的imread函数读取待处理工件图片,在读取图片的同时,用函数CV_LOAD_IMAGE_GRAYSCALE对CCD相机获取的待处理工件图片作灰度化处理。图片在内存中的存在方式以像素形式存在,经过灰度化后,图片的像素值只有0(黑)或1(白)[5]。对不同灰度值的像素个数进行统计来获得直方图。一副图像的灰度统计直方图是一个1-D的离散函数:fk为图像f(x,y)的第k级灰度值,nk是图像f(x,y)中具有灰度值fk的像素个数,n是图像像素总和[6]。3.1工件图像降噪噪声是最常见的图像退化因素之一。图像往往存在噪声,因此需要进行滤波来抑制或消除噪声。滤波有很多形式,如空域平滑滤波、频域低通滤波和小波低通滤波等,本文根据需要选择频域低通滤波[7]。频域低通滤波就是在频域对图像进行低通滤波,然后进行反变换,得到处理后的图像,对图像进行傅立叶变换和余弦变换,得到频谱分布[8]。

3.2工件边缘检测具有不同灰度的两个区域之间存在灰度不连续,灰度不连续对应于图像的边缘,因此,边缘是指图像上灰度不连续的点形成的轨迹。在图像边缘处,灰度一阶导数取极值,灰度二阶导数取零值。利用一阶导数极值与二阶导数零值可以实现对边缘的跟踪[9]。(1)利用OpenCv对待处理的图片进行去噪、膨胀、细化等预处理,得到质量较高的图像,然后采用Canny边缘检测算子对图像进行边缘检测。Canny的高斯算子g(x,y,σ)可表示为:

(2)MATLAB利用edge函数识别图像边缘,寻找图像上灰度快速变化的位置。取灰度图像或二值图像作为输入,返回的是相同尺寸的二值图像。在返回图像中对应图像边缘的灰度值为1,其余为0。图像处理常用边缘检测算法有:Sobel算法、Prewitt算法、Roberts算法、Laplacian of Gaussian算法、Zero-Cross算法、Canny算法,本文采用Canny算法进行边缘提取[10]:①BW=edge(I,'canny'),指定采用Canny方法,缺省采用Sobel方法;②指定采用Canny方法的阈值thresh。其中thresh是两个元素的矢量,第一元素表示低阈值;第二元素表示高阈值。如果不指定thresh或thresh取空,那么edge函数自动选择高、低阈值;③采用Canny方法,指定Gaussian滤波器的标准偏差sigma(缺省时sigma=KF(2KF)),滤波器尺寸根据sigma自动选择[11]。4工件检测 图3为待检测工件,检测曲线轮廓AB,检测时取A点为起始點,同时将A点作为CCD的目标区域中心点。4.1检测方法与步骤 对不同工件进行检测前都要将所加工工件的工程图纸作为模板输入到系统模板库中,作为待检测工件的标准模板。系统检测过程中利用CCD摄相机来获得CCD图像, ROI(Region of Interesting)为图像处理感兴趣区域,其中心与轴线重合, ROI的位置和大小在检测过程中保持不变。例如,为了检测图4中工件A(工件形状如图3)的加工精度,系统先要对待检测工件进行定位,然后将相机采集到的CCD图像以BMP格式自动保存在计算机中,此图像即是待处理工件的图像。经过系统预处理后,可以得到具有明显轮廓以及明显特征的清晰轮廓图,系统将此图与模板库中的该工件模板图进行匹配、对比并作差,即可得到待检测工件的检测值,同时得到待检测工件与模板的差值,即工件检测的误差值。当所得的差值在允许误差范围内时,表示该工件加工精度符合加工要求,否则,该工件的加工精度不符合要求。图5为系统检测流程。

4.2检测结果 检测结果可以拟合出一条检测曲线。将检测曲线与模版库中的标准理论曲线进行对比、做差,即可得出工件加工过程中任意一点的加工精度,该误差数据可作为判断工件加工精度的重要数据,如图6所示。

应用系统对工件进行检测实验,得到检测数据如表1所示,比对每次结果得出相应结论。 通过表1可以看出,系统检测结果符合精度检测要求。由于实验条件所限,实验中用普通相机来代替工业用CCD相机,所以造成误差相对较大。对表1数据进行分析可知,系统对工件进行加工精度检测时可以得到相对准确的检测结果,所得检测结果误差都在误差允许范围之内,应用该系统可以对工件加工精度进行检测。如果采用工业相机,则可获得较高质量的工件图像,大大减小检测误差。

4.3误差分析与说明 影响检测精度的因素很多,如震动、噪声、粉尘等,另外,系统硬件自身也会造成误差,如CCD摄像机本身的误差等,本文采用的图像预处理及图像相减算法可以在很大程度上降低误差。系统主要对待检测工件图像进行处理,所以检测过程中获得较高质量的工件图像是保证系统检测精度的关键。为此,系统在工业应用中应采用像素较高的工业摄像机,检测过程中尽量保证环境一致,这样有利于获得较高质量图像,保证较高的检测精度。5结语 随着计算机数字图像处理技术的发展,机械视觉理论不断完善,视觉理论逐渐应用于各个领域。本文采用MATLAB和OpenCv相结合的数字图像处理技术,通过对加工工件图片进行检查,与数据库中标准模板比对、做差,以此判断工件的加工精度。应用表明,该系统可以应用于精度要求较高的工件检测工作。

参考文献:

[1]陈炳权,刘宏立,孟凡斌.数字图像处理技术的现状及其发展方向[J].吉首大学学报:自然科学版,2009,30(1):1617.

[2]景晓军.图像处理技术及其应用[M].北京: 国防工业出版社,2005.

[3]范壮.机械零件尺寸视觉检测系统的研究[D].哈尔滨:哈尔滨工业大学,2006.

[4]寇星源.基于图像处理的智能机床刀具检测技术研究[D].北京:北京邮电大学,2013.

[5]廖维.基于机器视觉的工件加工尺寸在线测量方法与系统研究[D].武汉:武汉理工大学,2012.

[6]章毓晋.图像处理和分析技术[M].北京:高等教育出版社,2014.

[7]MERTES J G,MARRANGHELLO N,PEREIRA A S.Real-time module for digital image processing developed on a FPGA[J].IFAC Proceedings Volumes,2013,46(28):405410.

[8]WANG X Y,WU J.A Featurebased robust digital image watermarking against desynchronization attacks[J].国际自动化与计算杂志,2007,4(4):428432.

[9]江燕,王敬东.图像处理在平面零件分拣控制中的应用[J].电气传动,2015,45(2):7680.

[10]KRUPINSKI E A,WILLIAMS M B,ANDRIOLE K,et al.Digital radiography image quality:image processing and display[J].Journal of the American College of Radiology Jacr,2007,4(6):389400.

[11]FU Y,LIU Y.Development of a robust image processing technique for bubbly flow measurement in a narrow rectangular channel[J].International Journal of Multiphase Flow,2016(84):217228.

(責任编辑:杜能钢)