卢安夏钴精矿焙烧—浸出铜钴试验研究

李 辉,舒方霞,丛自范,胡 重,刘凯华

(沈阳有色金属研究院,辽宁 沈阳 110141)

卢安夏钴精矿焙烧—浸出铜钴试验研究

李 辉,舒方霞,丛自范,胡 重,刘凯华

(沈阳有色金属研究院,辽宁 沈阳 110141)

研究了采用沸腾焙烧—两段浸出工艺从卢安夏钴精矿中回收铜、钴,考察了焙烧温度、过剩空气系数、Na2SO4加入量及浸出条件对Cu、Co浸出率的影响。钴精矿首先在681 ℃(沸腾层)、过剩空气系数1.71、空气直线速度0.247 m/s、Na2SO4加入量2%条件下进行焙烧,然后经两段浸出(一段浸出:液固体积质量比3∶1,浸出温度60 ℃,浸出时间2 h,初始硫酸质量浓度32 g/L;二段浸出:液固体积质量比4∶1,浸出温度95 ℃,浸出时间3 h,初始硫酸质量浓度180 g/L),结果表明,钴、铜浸出率分别达90.18%和90.45%,浸出效果较好。

钴精矿;沸腾焙烧;两段浸出;铜;钴

卢安夏铜业有限公司目前采用艾萨法炼铜工艺处理含钴铜精矿生产粗铜,每年约有900 t钴进入铜精矿中。火法冶炼过程中,精矿中的钴被分散,回收较为困难,回收率很低,为此,卢安夏铜业有限公司对含钴铜精矿进行分选,选出铜精矿和钴精矿。低钴硫化铜精矿送火法炼铜厂处理,钴精矿回收钴和铜。

目前,世界上钴精矿主要采用湿法冶金工艺处理,处理方法主要有氯盐体系浸出、细菌浸出、加压浸出及酸化焙烧—浸出等[1-5]。氯盐体系浸出钴精矿钴浸出率较高,但氯化物溶液对设备腐蚀问题难以解决,从氯化物溶液中回收金属的技术也不成熟;细菌浸出的优点是选择性好,精矿中的钴能得到优先浸出,但浸出周期长,沉铁过程会带走较多有价金属,渣中铜钴含量较高;加压浸出的优点是浸出速度快,金属浸出率高,矿石中的大部分铁留在浸出渣中不进入浸出液,不足之处是过程较为复杂,主体反应器高压釜价格昂贵,设备操作和维护费用较高。

沸腾焙烧—浸出工艺自20世纪50年代以来在硫化矿处理中得到广泛应用[6-10],通过控制焙烧和浸出条件,钴精矿中的铜、钴硫化物大部分转化为铜、钴硫酸盐和氧化物,硫氧化成二氧化硫和三氧化硫,含二氧化硫、三氧化硫的烟气收尘后用于制硫酸;钴精矿中的铁大部分转化成三氧化二铁,在后续浸出过程中只有少量进入浸出液,减少了因沉铁而带走的有价金属损失。试验针对卢安夏钴精矿,研究了采用沸腾焙烧—浸出工艺回收铜和钴。

1 试验部分

1.1 试验原料及试剂

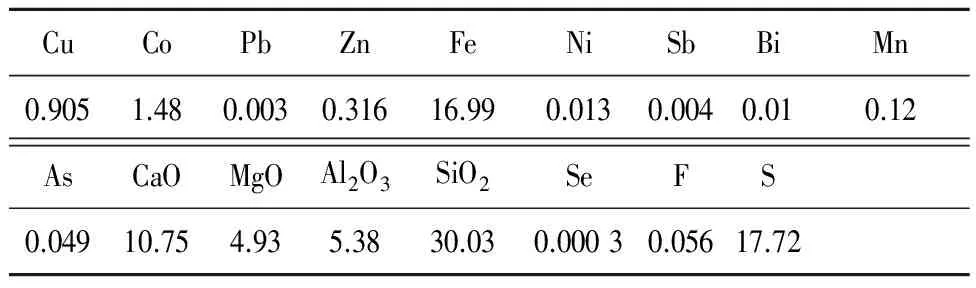

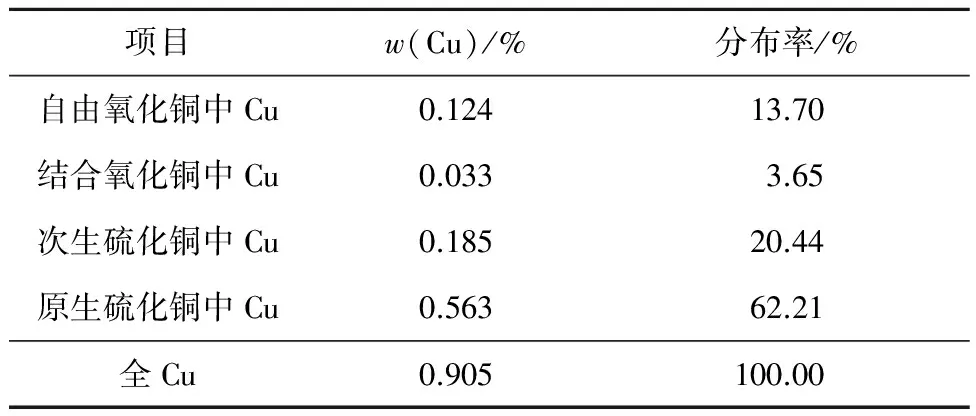

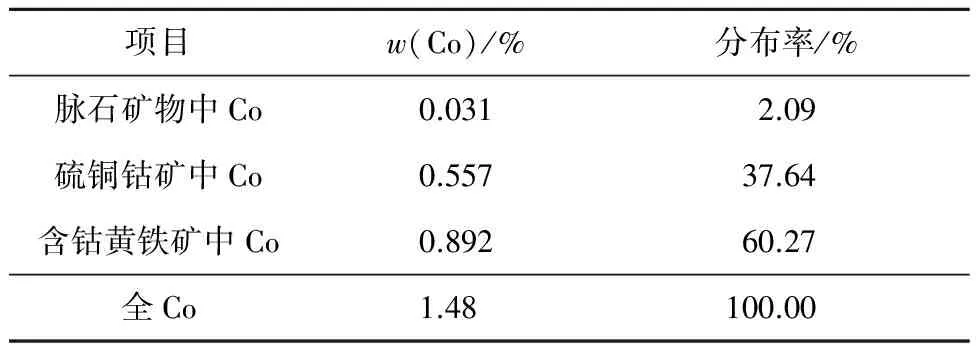

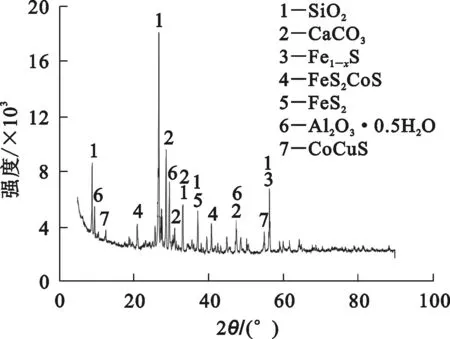

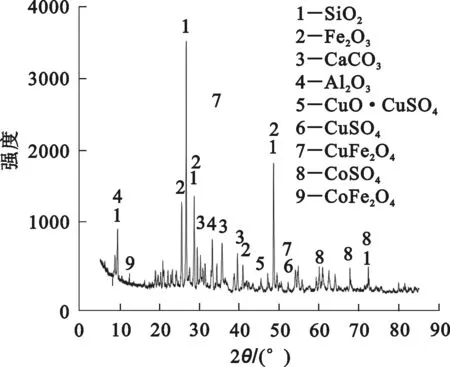

试验所用钴精矿由卢安夏铜业有限公司提供,含水率0.53%,堆密度2.26 g/cm3,粒径0.075 mm以下占80%,化学多元素分析结果见表1,铜、钴物相分析结果见表2、3,XRD分析结果如图1所示。钴精矿含钴、铜偏低,含硫偏低,铜主要以原生硫化铜和次生硫化铜形式存在,钴主要赋存在含钴黄铁矿中,部分以硫铜钴矿形式存在。

试验所用试剂主要有硫酸(98%),Na2SO4(≥99%),均为分析纯。

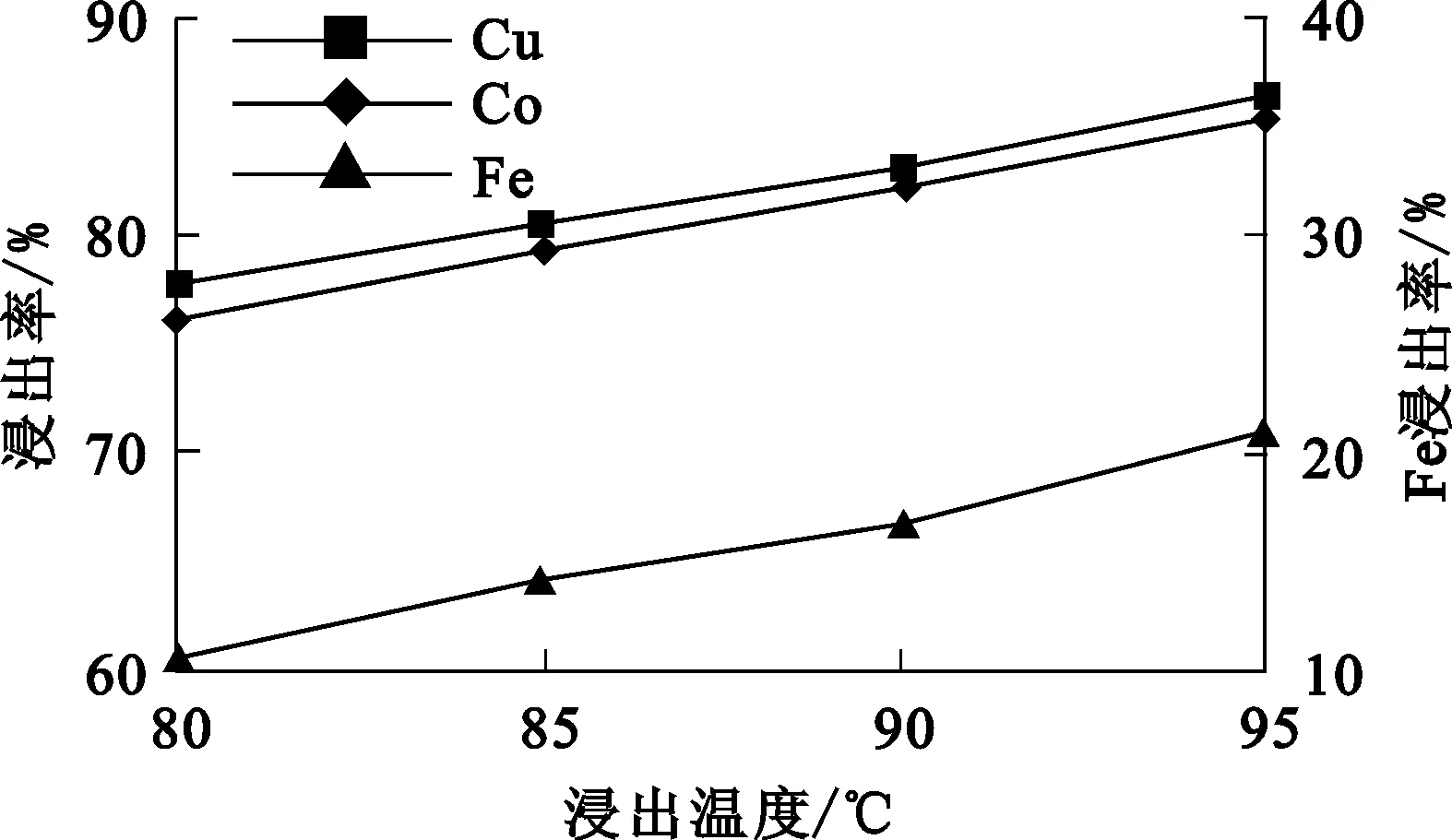

表1 钴精矿化学多元素分析结果 %

表2 钴精矿铜化学物相分析结果

表3 钴精矿钴化学物相分析结果

图1 钴精矿的XRD图谱

1.2 试验仪器及设备

焙烧试验所用设备为:φ100 mm沸腾焙烧炉,空压机,控制仪表等。沸腾焙烧炉炉床面积78.5 cm2,设5个测压点、4个测温点,三级收尘(沉降斗、漩涡收尘器和布袋收尘器)。

浸出试验所用设备:自动控温调速浸出槽,φ200 mm标准振筛机,双层振动筛,旋片式真空泵,鼓风干燥箱,数显pH计,电子天平等。

1.3 试验方法

硫化锌精矿焙烧实践证明,如果精矿中含有较多铁闪锌矿,则焙烧过程中会产生大量铁酸锌[9]。同样道理,含钴黄铁矿在焙烧过程中很容易生成铁酸钴。前期探索试验结果表明:采用沸腾焙烧处理含钴黄铁矿焙砂和烟尘中均有铁酸钴形成;提高烟气中SO2浓度有助于钴的硫酸化,但由于原料中钴黄铁矿含量高而无法避免铁酸钴形成;原料中钴黄铁矿比例越高,焙烧产物中形成的铁酸钴越多。

试验所用钴精矿中的钴主要以钴黄铁矿形式存在,焙烧过程中无法避免铁酸钴形成。与铁酸锌一样,铁酸钴在低温、低酸条件下难以浸出,因此,确定的试验方案为钴精矿沸腾焙烧—两段酸浸,其中Ⅰ段酸浸为低酸浸出,Ⅱ段酸浸为高酸浸出。

2 试验结果与讨论

2.1 焙烧

焙砂浸出条件:Ⅰ段浸出,初始酸质量浓度32 g/L,温度60 ℃,液固体积质量比3∶1,机械搅拌2 h,浸出终点pH控制在1.5~2.0范围内;Ⅱ段浸出,温度90 ℃,液固体积质量比6∶1,机械搅拌2 h,初始硫酸质量浓度180 g/L。

焙烧试验中,加料速度为1.0 kg/h。

2.1.1 焙烧温度对金属浸出率的影响

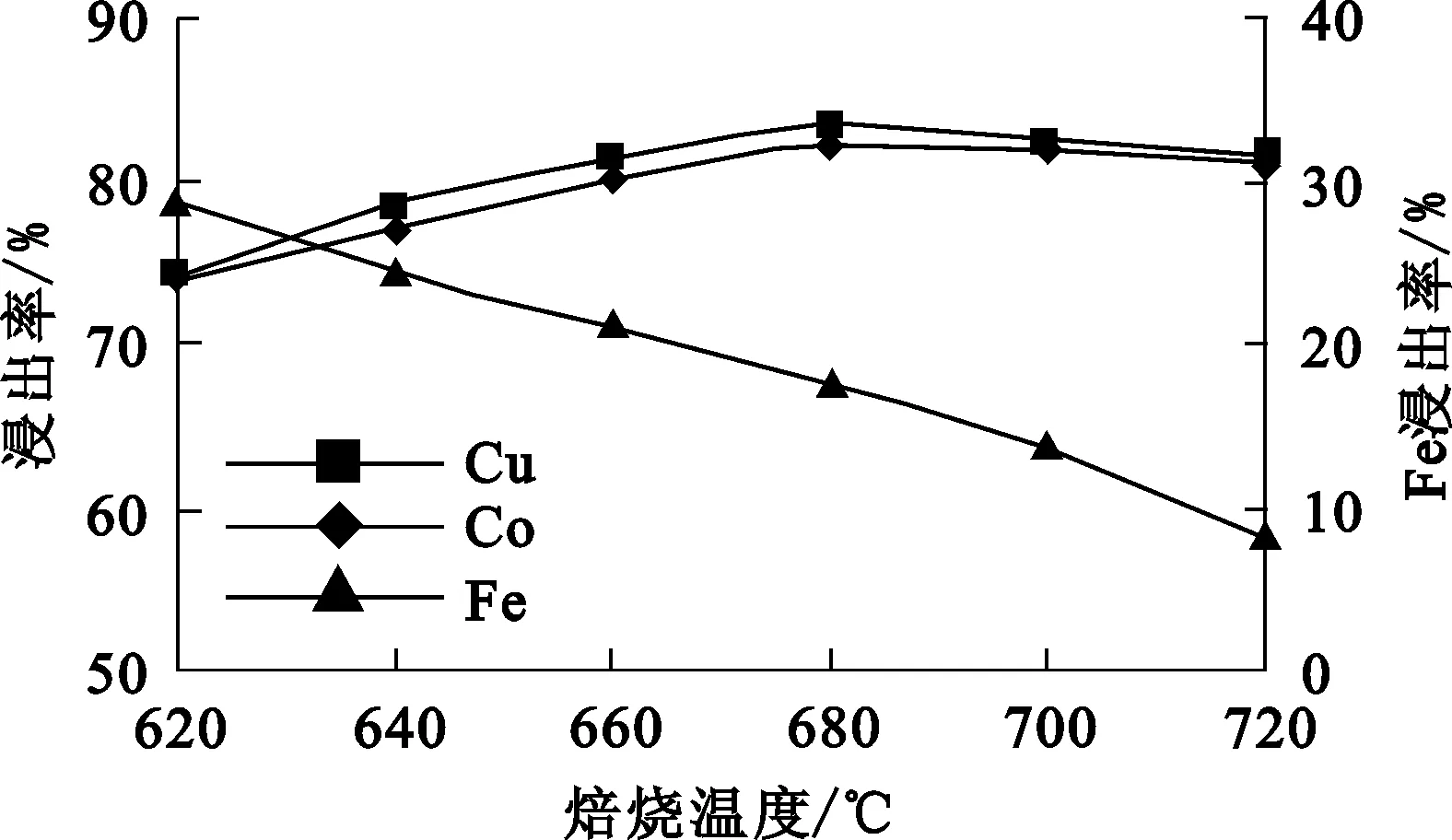

鼓风量2.0 Nm3/h,空气直线速度0.25 m/s,空气系数1.71,不加Na2SO4,焙烧温度(沸腾层温度)对金属浸出率的影响试验结果如图2所示。

图2 焙烧温度对Cu、Co、Fe浸出率的影响

从图2看出:焙烧温度对Cu、Co、Fe浸出率的影响比较显著,Cu、Co浸出率随焙烧温度升高先增大,之后趋于稳定,温度高于680 ℃后,呈缓慢下降趋势;而Fe浸出率随温度升高而降低,表明低温有利于硫酸盐形成,高温有利于铁氧化物形成。为获得较高的Cu、Co浸出率及较低的Fe浸出率,确定焙烧温度在675~685 ℃之间为宜。后续试验选择焙烧温度为680 ℃。

2.1.2 过剩空气系数对金属浸出率的影响

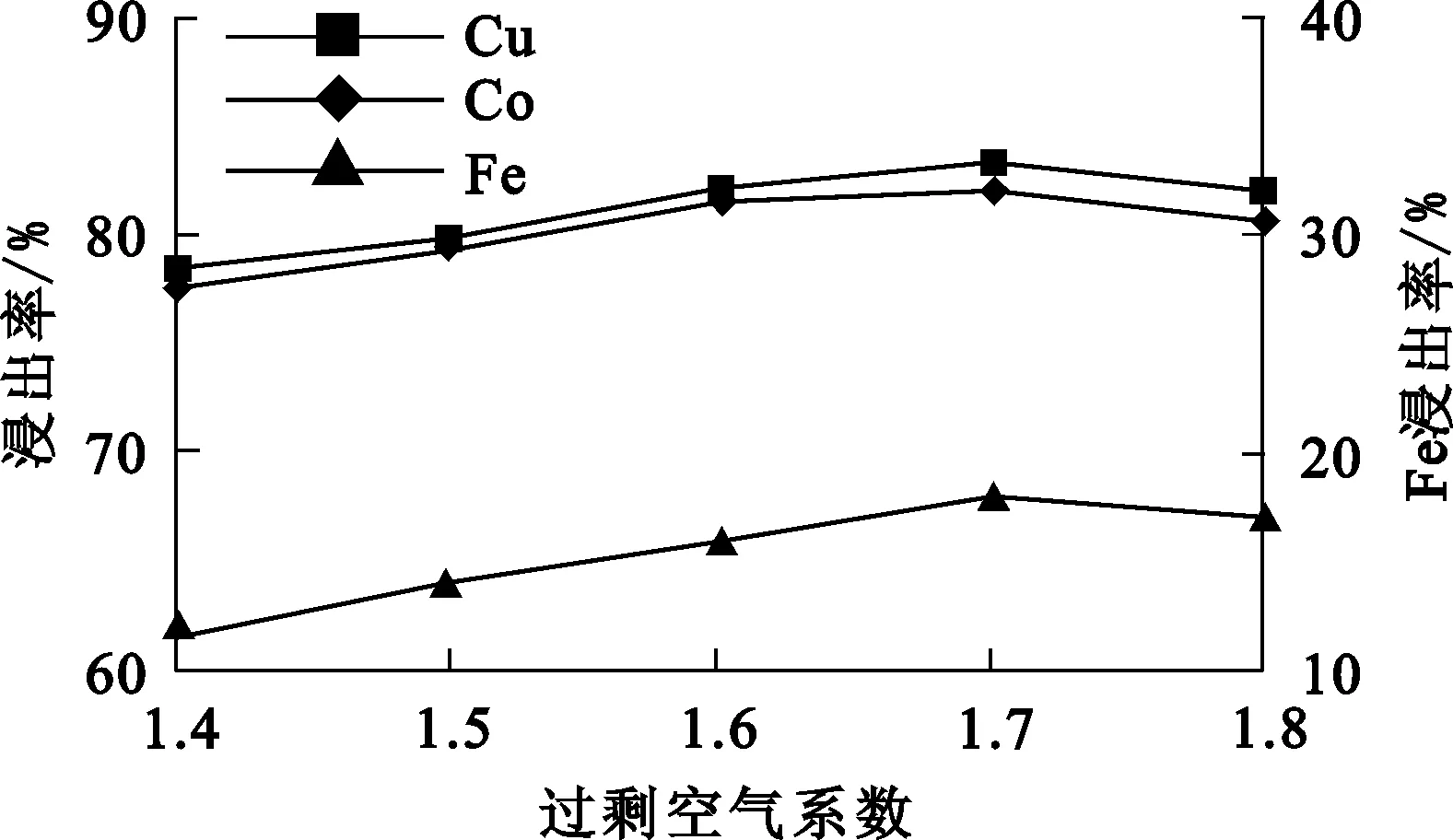

焙烧温度680 ℃,不加入Na2SO4,过剩空气系数对焙砂金属浸出率的影响试验结果如图3所示。

图3 过剩空气系数对Cu、Co、Fe浸出率的影响

从图3看出:随过剩空气系数增大,Cu、Co、Fe浸出率均呈缓慢增大趋势,过剩空气系数为1.7时达最大;此后继续增大过剩空气系数,Cu、Co浸出率反而略有降低。说明过剩空气系数过大,焙烧烟气中的SO2、SO3含量降低,对后续制酸工艺有不利影响。综合考虑,确定过剩空气系数选择1.7较为适宜。

2.1.3 Na2SO4加入量对金属浸出率的影响

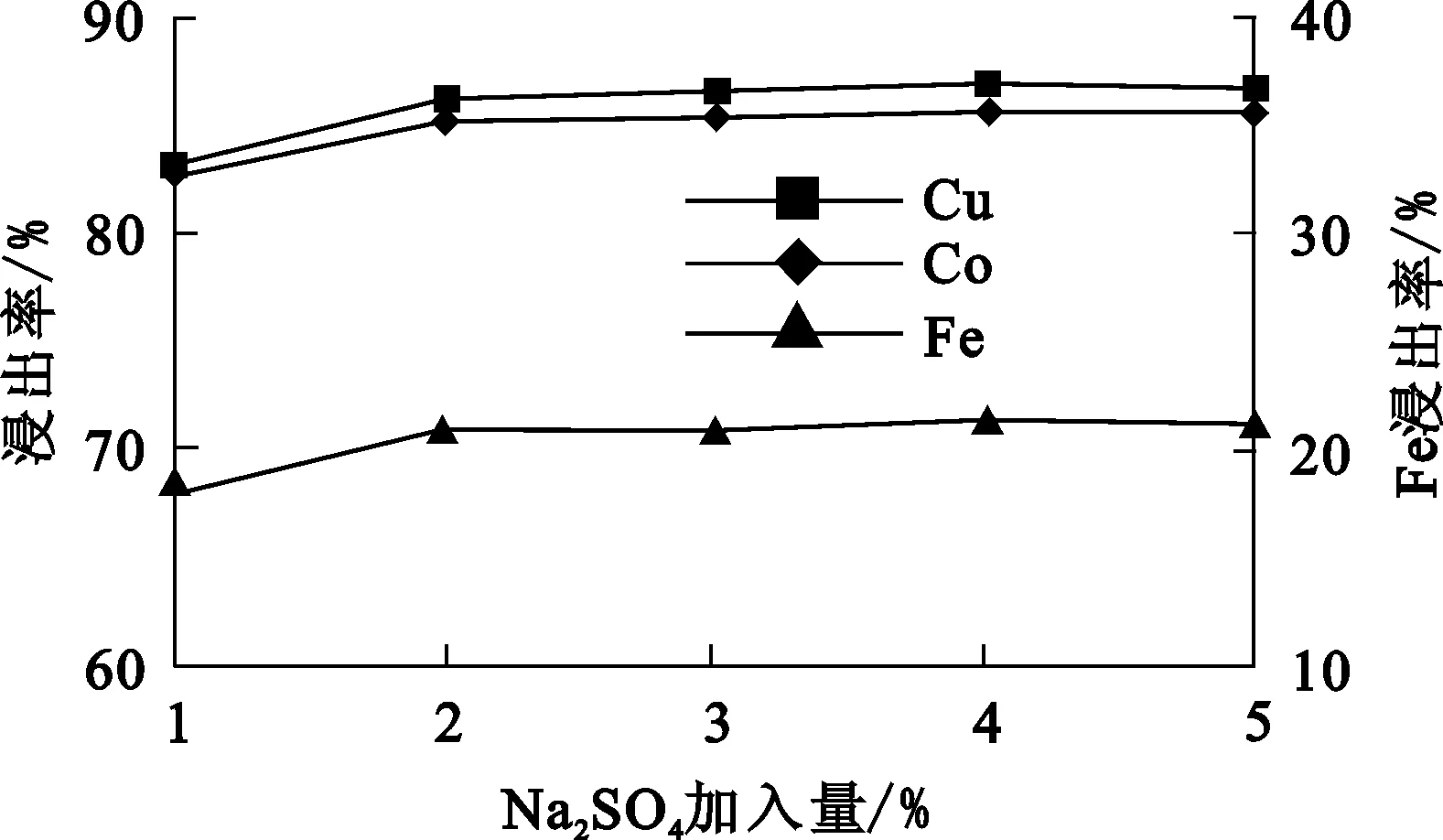

焙烧温度680 ℃,过剩空气系数1.7,精矿中添加适量Na2SO4,考察Na2SO4加入量对焙烧效果的影响,试验结果如图4所示。

图4 Na2SO4加入量对Cu、Co、Fe浸出率的影响

从图4看出,精矿焙烧过程中,随Na2SO4加入量增加,Cu、Co浸出率有较明显提高。镍钴硫酸化焙烧工业实践中,精矿中添加碱金属盐类(如Na2SO4)可以提高钴镍酸化率,但Na2SO4的催化反应机制尚不甚明确。Guo X.Y.等[11]认为,钴精矿硫酸化焙烧过程中,Na2SO4的作用主要是提高了CoSO4和CuSO4的分解温度;B.B.Kar等[12]则认为,Na2SO4的催化作用在于它能生成作为SO3载体的Na2S2O7,更重要的是在CoSO4·Na2SO4最低共熔温度下生成能溶解CoSO4的熔融相,从而消除氧化物颗粒上致密的硫酸钴薄膜,减少扩散阻力,进而加快硫酸化速度。本试验条件下,Na2SO4加入量为钴精矿的2%时,Cu、Co浸出率比未加入Na2SO4时提高了3%左右;再继续增大Na2SO4加入量,Cu、Co浸出率变化不明显:综合考虑,确定Na2SO4加入量以2%为宜。

2.1.4 焙烧综合试验

按上述试验确定的最佳焙烧条件(焙烧温度680 ℃,过剩空气系数1.7,Na2SO4加入量2%),对钴精矿进行焙烧,然后对焙砂进行两段浸出。结果,最终得到的浸出渣中铜、钴、铁质量分数分别为0.189%、0.306%、20.13%,Cu、Co、Fe浸出率分别为86.47%、85.59%、19.56%,渣率为81.16%,浸出效果较好。

2.2 浸出

物料在最佳焙烧条件下焙烧之后进行浸出条件试验。浸出试验分两段进行:Ⅰ段为低酸浸出,Ⅱ段为高酸浸出。低酸浸出条件:温度60 ℃,液固体积质量比3∶1,机械搅拌2 h,初始硫酸质量浓度32 g/L,浸出终点pH控制在1.5~2.0范围内。高酸浸出主要考察初始硫酸质量浓度、浸出温度、浸出时间和液固体积质量比对Cu、Co浸出率的影响。

Cu、Co浸出率以渣计算,Fe浸出率以液计算。试验采用硫酸作浸出剂,试验过程中适时补水保持体积基本不变。低酸浸出时采用pH精密试纸测定pH,高酸浸出时采用化学分析方法测定酸度。

2.2.1 硫酸质量浓度对金属浸出率的影响

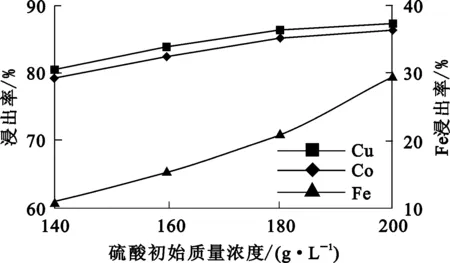

试验条件:浸出温度95 ℃,液固体积质量比6∶1,浸出时间2 h。硫酸质量浓度对金属浸出率的影响试验结果如图5所示。

图5 硫酸质量浓度对Cu、Co、Fe浸出率的影响

由图5看出,随硫酸质量浓度增大,Cu、Co浸出率仅有小幅提高,而Fe浸出率提高幅度较大。这是因为,硫酸浓度越大,H+浓度越大,进入焙砂晶格的概率也相应增大,有利于破坏焙砂结构,提高金属浸出率。初始硫酸质量浓度从180 g/L增大到200 g/L时,Fe浸出率提高9%以上,但Cu、Co浸出率提高幅度不到1%。综合考虑,确定适宜的硫酸质量浓度为180 g/L。

2.2.2 浸出温度对焙砂金属浸出率的影响

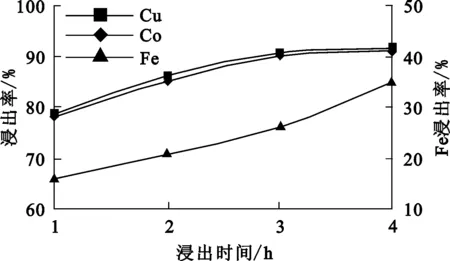

试验条件:硫酸初始质量浓度180 g/L,液固体积质量比6∶1,浸出时间2 h。浸出温度对Cu、Co、Fe浸出率的影响试验结果如图6所示。

图6 浸出温度对Cu、Co、Fe浸出率的影响

由图6看出,随温度升高,Cu、Co、Fe浸出率均缓慢提高。这是因为:随温度升高,浸出剂反应活性增强,反应速度加快;同时,浸出剂中的硫酸和产物扩散速度加快,使浸出剂进入矿物晶格和产物扩散出来进入溶液都更加容易和迅速,有利于金属浸出。综合考虑,确定适宜的浸出温度为95 ℃。

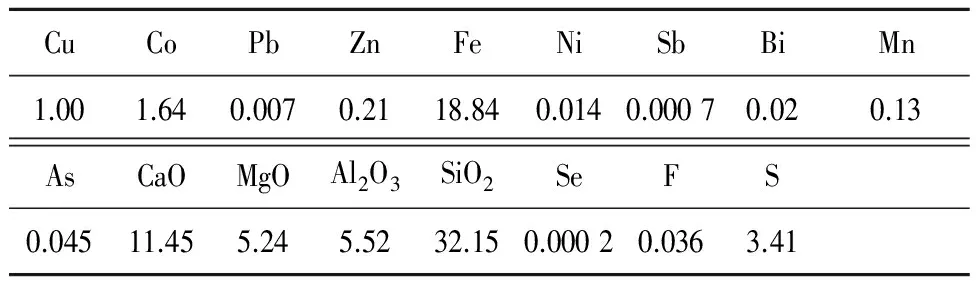

2.2.3 浸出时间对焙砂金属浸出率的影响

试验条件:硫酸初始质量浓度180 g/L,液固体积质量比6∶1,浸出温度95 ℃。浸出时间对金属浸出率的影响试验结果如图7所示。

图7 浸出时间对Cu、Co、Fe浸出率的影响

由图7看出,浸出时间对Cu、Co、Fe浸出率影响较大:随浸出时间延长,Cu、Co、Fe浸出率均有显著提高;浸出3 h后,Cu、Co浸出率均达90%以上;继续延长浸出时间,Fe浸出率提高8%以上,而Cu、Co浸出率提高幅度均小于1%。综合考虑,确定最终高酸浸出时间以3 h为宜。

2.2.4 液固体积质量比对金属浸出率的影响

试验条件:硫酸初始质量浓度180 g/L,浸出温度95 ℃,浸出时间3 h。液固体积质量比对Cu、Co、Fe浸出率的影响试验结果如图8所示。

由图8看出,液固体积质量比对Cu、Co、Fe浸出率的影响都不大。液固体积质量比过大,硫酸用量加大,成本增加,同时导致后续溶液处理量加大,生产效率降低。所以,综合考虑用水量、硫酸用量和生产成本,确定液固体积质量比以4∶1较为适宜。

2.2.5 酸浸条件综合试验

根据以上两段酸浸条件试验得到的优化浸出条件进行了4次验证试验,以浸出渣计算,Cu浸出率平均为90.98%,Co浸出率平均为90.24%,渣率平均为79.30%。试验结果重现性较好。

'2.3 连续焙烧—浸出

2.3.1 连续焙烧

按验证的焙烧条件进行连续试验,考察焙烧工艺的合理性、技术指标的稳定性,同时为酸浸试验提供有代表性的焙砂。焙烧连续运行8.55 h,处理含水率0.53%的钴精矿8.45 kg,添加Na2SO40.168 kg。烟气量按鼓风量并以10%的漏风率计算。

连续试验所控制的实际焙烧条件如下:加料速度1.0 kg干精矿/h,鼓风量2.0 Nm3/h(气温28 ℃,相对湿度68%),空气系数1.71,直线速度0.247 m/s,Na2SO4加入量2%,沸腾层温度681 ℃,炉顶温度628 ℃,沉降斗温度146 ℃,布袋温度165 ℃。钴精矿含水0.53%,空气相对湿度68%,漏风率10%。

试验所得主要技术指标:焙砂产出率75.66%,烟尘率24.36%(斗尘81.99%,旋尘11.98%,布袋尘6.03%),焙烧脱硫率82.99%,炉床产能3.065 t/(m2·d),炉料停留时间7.44 h,焙砂钴水溶率44.30%,焙砂钴酸溶率90.18%,焙砂铜水溶率16.53%,焙砂铜酸溶率90.45%。

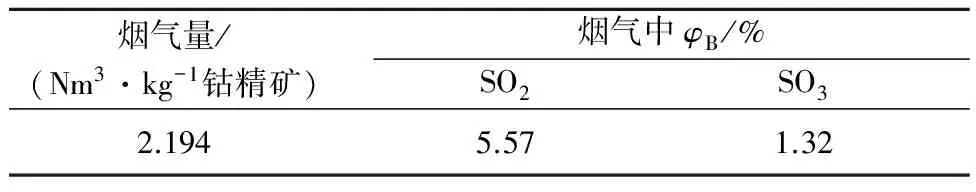

焙砂多元素分析结果见表4,XRD分析结果见图9,焙烧烟气量及烟气中SO2、SO3体积分数见表5。

表4 焙砂多元素分析结果 %

图9 焙砂的XRD图谱

表5 焙烧烟气量及烟气中SO2、SO3体积分数

2.3.2 连续酸浸

以焙烧连续试验产出的焙砂为原料,按所确定的酸浸条件进行1.0 kg/槽规模的浸出试验,共进行4次,处理4.0 kg焙砂。主要技术指标如下:Cu、Co、Fe平均浸出率分别为90.45%、90.18%、21.15%,酸浸渣产率以焙砂计为80%,以干精矿计为70.7%。酸浸渣化学分析结果见表6。

表6 酸浸渣化学分析结果 %

3 结论

采用酸化焙烧—硫酸浸出工艺处理卢安夏钴精矿是合理、可行的,能够有效、经济地回收钴精矿中的铜和钴。焙烧—浸出最佳条件为:焙烧温度(沸腾层)681 ℃,过剩空气系数1.71,空气直线速度0.247 m/s,Na2SO4加入量为钴精矿质量的2%;Ⅰ段浸出条件:液固体积质量比3∶1,温度60 ℃,浸出时间2 h,初始硫酸质量浓度32 g/L,浸出终点pH在1.5~2.0范围内;Ⅱ段浸出条件为:液固体积质量比4∶1,温度95 ℃,浸出时间3 h,初始硫酸质量浓度180 g/L。最佳焙烧—浸出条件下,铜、钴、铁平均浸出率分别为90.45%、90.18%、21.15%,浸出效果较好。

[1] 邓彤,文震.氯化物存在下硫化铜的氧化浸出过程[J].有色金属工程,2000,52(4):54-57.

[2] 方兆珩,柯家骏,李洪枚.生物浸出低品位镍铜硫化矿[J].有色金属(冶炼部分),2002(4):2-7.

[3] 徐志峰,严康,李强,等.复杂硫化铜精矿加压浸出动力学[J].有色金属(冶炼部分),2010(4):76-81.

[4] 夏忠让,蔡传算,袁延胜.含钻黄铁矿硫酸化焙烧的改进[J].中南矿冶学院学报,1983(4):18-24.

[5] 蒋纪赓.湿法冶金回收硫化矿中钴的述评[J].有色冶炼,2001,30(1):29-35.

[6] 孙留根,王云,刘大学,等.铜钴精矿焙烧浸出试验研究[J].有色金属(冶炼部分),2012(8):14-16.

[7] 刘忠胜,邢飞,段英楠.某钴铜精矿硫酸化焙烧试验研究[J].矿冶工程,2014(5):108-112.

[8] 比士瓦士,达文波特.铜提取冶金[M].北京:冶金工业出版社,1980:53-67。

[9] 崔涛,赖浚,袁野,等.低品位多金属矿石焙砂浸出铜锌工艺研究[J].湿法冶金,2015,34(6):369-372.

[10] 邵传兵,程亮,李俞良,等.低品位钴精矿焙烧工艺试验研究[J].湿法冶金,2013,32(6):368-370.

[11] GUO X Y,LI D,PARK K H,et al.Leaching behavior of metals from a limonitic nickel laterite using a sulfation-roastillg-leaching process[J].Hydrometallurgy,2009,99(3/4):144-150.

[12] KAR B B,SWAMY Y V.Some aspects of nickel extraction from chromififerous overburden by sulphatization roasting[J].Minerals Engineering,2000,13(14):1635-1640.

Roasting-leaching of Copper and Cobalt From Luanshya Cobalt Concentrate

LI Hui,SHU Fangxia,CONG Zifan,HU Zhong,LIU Kaihua

(ShenyangResearchInstituteofNonferrousMetals,Shenyang110141,China)

Recovery of copper and cobalt by roasting-two stage leaching of copper and cobalt from Luanshya cobalt concentrate was studied.The effects of roasting temperature,excess air coefficient,sodium sulfate usage,and leaching conditions on leaching rate of copper and cobalt were examined.The results show that leaching rate of cobalt and copper can reach 90.18% and 90.45%,respectively when the concentrate is roasted under the conditions of roasting temperature (boiling layer) of 681 ℃,excess air coefficient of 1.71,linear speed 0.247 m/s,sodium sulfate usage of 2%,then is two-stage leached using acid sulfate(The first stage leaching conditions:liquid-to-solid ratio of 3∶1,leaching temperature of 60 ℃,leaching time of 2 h,initial acidity of 32 g/L.The second stage leaching conditions:liquid-to-solid ratio of 4∶1,leaching temperature of 95 ℃,leaching time of 3 h,initial acidity of 180 g/L).The leaching effect is better.

cobalt concentrate;fluidized roasting;two stage leaching;copper;cobalt

2016-09-19

李辉(1965-),男,辽宁沈阳人,本科,教授级高级工程师,主要研究方向为有色金属湿法冶金、矿产资源综合利用。

TF803.21;TF811;TF816

A

1009-2617(2017)03-0183-05

10.13355/j.cnki.sfyj.2017.03.004