提高机采井热洗效率的探讨

冯殿辉(大庆油田有限责任公司第三采油厂)

提高机采井热洗效率的探讨

冯殿辉(大庆油田有限责任公司第三采油厂)

针对热洗中排量、温度没有明确要求而导致热洗时间过长、含水恢复时间较长的问题,开展了提高机采井热洗效率的探索。通过对42口井的油品化验,得到了不同区块含蜡量、析蜡温度和熔蜡温度;结合测试,掌握了热洗过程中井筒温度损失规律;研究了不同节点地面热量损失;绘制了不同类型井合理洗井水量及洗井温度关系图版。通过研究,得出了不同井况热洗排量和时间的关系,对制订单井热洗制度提供参考依据,平均单井热洗时间减少0.2 h,平均节约天然气4 m3,节电8.8 kWh。

机采井;热洗;效率;温度

结蜡是影响油井工况和工作环境的一项重要因素,通常采用液体热介质洗井的方式进行清蜡,保证油井的正常生产。常规热洗及高压热洗车组清蜡工艺存在易污染油层、效率低的缺点,随着油田综合含水上升,生产成本呈上升趋势,原有的热洗制度、热洗周期确定方法的适应性降低,因而急需研究操作性、适应性更强的热洗制度确定方法,满足油田高效开发、降低生产成本的需要[1]。

1 参数测试

1.1 不同区块析蜡温度和熔蜡温度

为取得目前采油厂各种驱替方式、不同区块原油的析蜡温度和熔蜡温度,将全厂划分为42个区块单元,每个单元取样1口,共计取样42口井,分析了析蜡温度和熔蜡温度。得出:萨北地区平均析蜡温度25.54~45.03℃,平均析蜡温度34.30℃,熔蜡温度43.17~55.73℃,平均析蜡温度50.47℃。

1.2 洗井水在地面节点温度损失规律

1.2.1 地面管线温度分布的数学模型

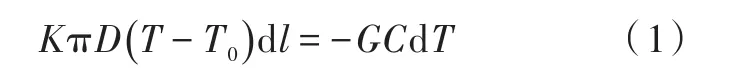

因d l于d T的方向相反,故引入负号。设总传热系数K为常数,液流流经长为L的管段后温降为T L。则对上式由0至L进行积分得:

(1)、(2)式中:

D——管道外径,m;

G——热洗液的质量流量,kg/s;

C——热洗液的比热容,J/(kg·℃);

d l——小段管路长度,m;

d T——散热后液流产生温降,℃;

K——管道的总传热系数,W/(m2·℃);

TR——管道起点流体温度,℃;

TL——距起点L处流体温度,℃;

T0——周围介质温度,地表温度,℃;

L——管道加热输送的长度,m。

1.2.2 地面管线温度分布的数值计算

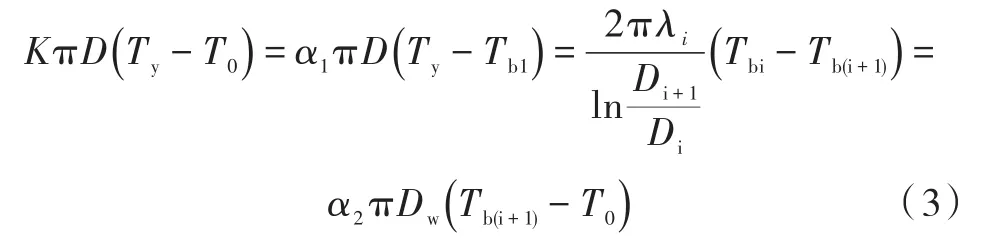

总传热系数K是当温差为1℃时,单位时间内通过单位传热面积所传递的热量。它表示液流至周围介质散热的强弱,是热力计算的关键系数。对于埋地管道,管道散热的传热过程由3部分组成,即液流至管壁的放热,钢管壁、沥青绝缘层或保温层的热传导和管外壁至周围土壤的传热(包括土壤的导热和土壤对大气及地下水的放热)。在稳定传热的情况下,热流管道经过长期运行,已在管内外建立了稳定的温度场时,在同一时间内各部分所传递的热量相等,其热平衡关系可表示为:

式中:Dw——管道最外围的直径,m;

Di,Di+1——钢管、黄甲壳及保温层的内外径,m;

λi——与上述的层相应的导热系数,W/(m·℃);

Ty——液流温度,℃;

Tb0——钢管内壁的温度,℃;

Tbi、Tb(i+1)——钢管、黄甲壳及保温层的内外壁的温度,℃;

α1——液流至管内壁的放热系数,W/(m2·℃);

α2——管外壁至最外边界层的放热系数,W/(m2·℃)。

通过上述方程设置边界条件后求解,得出了埋地管线温度控制图版并编写了速查表。

2 温度控制图版应用效果分析

应用“热洗流量为15 m3/h埋地管线温度控制图版”和“热洗流量为30 m3/h埋地管线温度控制图版”,对大庆油田采油三厂70口井进行了热洗试验。

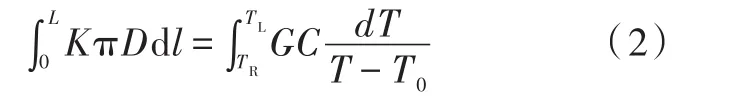

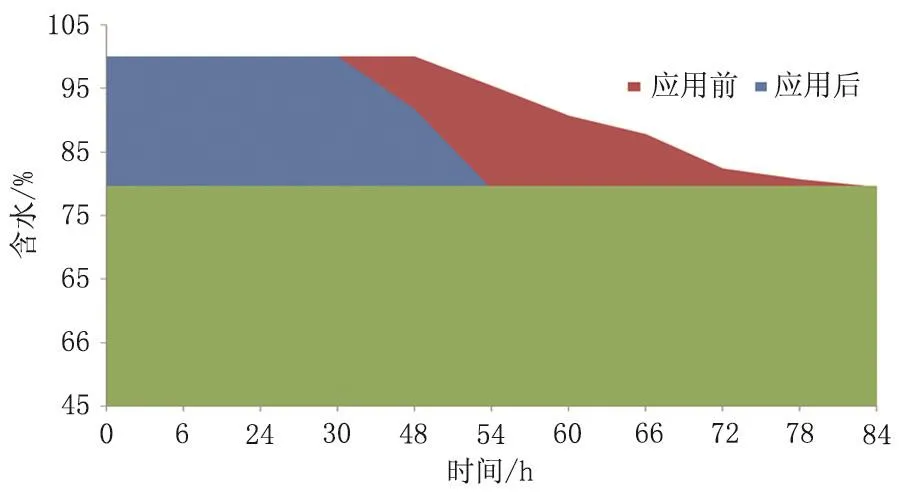

热洗过程的替液、化蜡、排蜡和巩固阶段严格按照图版对应温度进行控制,对于管线过沟渠,覆土浅的井均按问题段长度乘以5.0系数,查找图版相应温度进行控制。挑选的70口井的站间距从300 m到4500 m,井间距从40 m到1800 m,基本涵盖采油三厂全部井间站间范围。埋地管线温度控制图版现场应用结果表明,图版平均底线温度82.2℃,实际温度83.2℃,平均相差1℃,井口测量实际温度均能满足75℃的热洗要求。某实验井下Φ38 mm泵生产,冲程3 m,冲速4 min-1,日产液7.04 t,日产油1.43 t,含水79.7%。该井应用热洗控制图版前后热洗时间缩短2 h,含水恢复曲线见图1。

从曲线可以得出,该井应用图版之前,含水恢复时间约84 h,应用图版之后含水恢复时间为54 h,含水恢复时减少30 h,减少35%。减少因热洗影响产量约为1.03 t。

应用热洗温度图版后,由于热洗现场温度得到保证,热洗时间明显缩短,平均单井热洗时间缩短0.2 h。随热洗时间缩短,热洗水量降低,因热洗压油层有所减轻,含水恢复时间也有所缩短,因热洗影响油量也有一定幅度下降,平均单次热洗少影响产油0.3 t。

图1 实验井含水恢复曲线

3 经济效益分析

现场试验应用共76口井,洗井合格率与应用之前保持一致水平,平均热洗时间减少20 min,平均每洗1口井可节电8 k Wh,平均单井节气5 m3。

全厂抽油机井和螺杆泵井共开采4400口,平均热洗周期115天,平均每年热洗13 950井次,热洗时间共减少0.2 h,含水恢复时间减少8 h,单次热洗少影响产油0.3 t,热洗平均耗电44 k Wh,平均耗气20 m3/h,天然气价格按1元/m3,电价按0.65元/kWh,油价按1884元/t计算,年节能经济效益13.6万元,增油效益788.4万元,两项合计802万元。

4 结论

1)全厂平均析蜡温度34.3℃、熔蜡温度50.47℃。

2)地面温度损失通常是3~5℃之间,井筒内的温度损失主要是热扩散,热洗水与采出液混合后,达到熔蜡温度的时间主要受产液量的影响。

3)合理洗井水量及洗井温度关系图版应用结果表明,该图版可有效指导制订单井热洗制度,平均单井热洗时间减少0.2 h,平均节约天然气4 m3,节电8.8 kWh。

[1]万仁溥.采油技术手册[M].北京:石油工业出版社,1993:868.

[2]童景山.流体热物性学[M].北京:中国石化出版社,2008:135-136.

[3]沈维道,童钧耕.工程热力学[M].北京:高等教育出版社,2010:144-145.

10.3969/j.issn.2095-1493.2017.05.004

2017-02-10

(编辑 王古月)

冯殿辉,工程师,1995年毕业于大庆石油学院(采油工程专业),从事采油工程管理工作,E-mail:13904592981@163.com,地址:大庆油田有限责任有限公司第三采油厂第一油矿,163000。