水力冲孔增透技术在突出煤层中的应用实践

田慧玲,汪国华,高建成,覃木广

(1.平顶山工业职业技术学院,河南 平顶山 467000;2.中平能化集团 平煤设计院,河南 平顶山 467000;3.中国平煤神马集团能源化工研究院,河南 平顶山 467000;4.中煤科工集团重庆研究院有限公司,重庆 400037)

水力冲孔增透技术在突出煤层中的应用实践

田慧玲1,汪国华2,高建成3,覃木广4

(1.平顶山工业职业技术学院,河南 平顶山 467000;2.中平能化集团 平煤设计院,河南 平顶山 467000;3.中国平煤神马集团能源化工研究院,河南 平顶山 467000;4.中煤科工集团重庆研究院有限公司,重庆 400037)

针对松软突出煤层预抽煤巷条带瓦斯中存在的问题,需要采取卸压增透的方法,介绍了穿层钻孔“钻-冲”耦合增透技术基本工艺流程及机理,研究了增透技术在松软低透突出煤层区域消突措施中的应用效果。实践表明,日瓦斯涌出量约降低8.8%,保证了巷道的安全高效掘进,同时煤层瓦斯含量下降15%~20%,动力现象明显减小,达到了煤体消突目的。

水力冲孔;水射流;瓦斯预抽

平顶山矿区主采突出煤层具有构造煤普遍发育、煤体孔隙微小、透气性相当差、瓦斯吸附较多等特点,致使在工作面回采前打钻困难和预抽瓦斯效果差,因此为了提高煤层瓦斯抽采的效率,有必要采取增加煤层透气性的技术措施。目前主要的增透卸压方法有水力化冲孔、割缝和煤层松动爆破等,通过在钻孔内破坏煤体,形成卸压空间,从而使周围煤体渗透性提高[1]。但是由于煤层赋存条件和差异较大的煤体结构,对于不同的煤层,上述方法的应用效果有较大的差异,单一的增透方法难以满足不同条件下煤体的治理要求,通过穿层钻孔实施“钻-冲”耦合卸压增透方法,能有效解决平顶山矿区这一生产难题。

1 穿层钻孔“钻-冲”耦合增透技术

将水射流切割与煤体钻进2种技术手段进行有机结合,采用钻割一体化装备及技术,克服了传统水射流切割技术措施工艺复杂的不足,实现了对煤体安全高效卸压增透,大大提高了突出煤层瓦斯抽采效率的目的。

1.1 设备工作原理

2个连续的环节构成设备工作:通过钻机施工本煤层或穿层钻孔;通过水射流对煤体进行切割。进行与普通钻孔施工相同的钻孔施工方式,依据井下现场实际需要确定选择螺旋钻杆或是圆形钻杆进行操作。当钻进到钻孔设计的预定位置,先暂时停止钻进,启动高压泵站并调节水压到设计值,打开钻头侧向喷嘴,同时关闭钻头的供水口,启动钻机,进行退钻,实施切割[2]。通过进行穿层钻孔的退钻切割,形成裂隙和沟通空间,扩大单钻孔的有效影响面积,达到卸压增透的目的,减少操作步骤和提高瓦斯抽采效率。

在水射流冲孔作业过程中,高压水流经液压控制平台,分水器,高压密封钻杆进入钻割一体化钻头处的喷嘴,然后在喷嘴出口处,形成高速、高压水射流对煤体作用,实施切割作业,具体水流路线见图1。

图1 装置工作水流路线

1.2 穿层“钻-冲”耦合技术机理

高瓦斯突出煤层“钻-冲”耦合卸压及瓦斯高效抽采技术机理是:在煤层巷道或回采工作面下方布置专用瓦斯治理巷,采用穿层“钻-冲”耦合抽采模式,实现普通钻孔、冲孔钻孔、“钻-冲”一体化钻孔的耦合分布,使得区域瓦斯治理由穿层钻孔的个体分散式抽采,转变为区域煤体的整体卸压式抽采,通过不同类型抽采钻孔的耦合分布,有效破解了单个钻孔形成的局部应力集中;通过穿层抽采钻孔“钻-冲”一体化技术及装备,实现了低压钻进、中压冲孔和高压割缝的耦合作业,使得单一抽采钻孔由直接卸压抽采,转变为阶梯递进式卸压抽采,有效减少了高瓦斯突出煤层中穿层钻孔的喷孔、堵孔等现象,提高了单孔抽采的影响范围;通过孔内耦合与孔间耦合相结合,实现了区域煤体的整体卸压增透,减少了预抽钻孔数量和长度,提高了煤层瓦斯预抽率。

2 试验区概况

2.1 采区概况

在平煤八矿己15-14140机巷和切眼进行了该应用。采面位于己二上山采区西翼,标高-510~-656m,地面标高+120~+150m,埋深630~800m。煤厚平均3.6m,倾角平均22°,呈西缓东陡之趋势[3]。

己15煤层直接顶为砂质泥岩,厚约3.0m,距煤层顶板0.8m左右有一层0.1~0.5m的煤线,该层易随采随落。直接底为薄层泥岩,厚约2.8~6.0m,遇水易膨胀。己15煤层为自燃煤层,煤尘爆炸指数25.47%~26.78%,自燃发火期4~6个月;煤层下部有己16-17煤层,煤厚1.4~1.8m,与己15煤层间距2~8m[4]。

2.2 钻孔设计

八矿己15-14140机巷钻孔布置如图2所示。普通穿层预抽钻孔每组8个,间距3m,卸压钻孔每组3个,间距4.5m,卸压钻孔与普通钻孔间隔施工。

图2 钻孔布置

3 水力冲孔效果初步考察

3.1 消突效果分析

八矿己15-14140机巷底抽巷施工穿层预抽钻孔,掩护上部机巷掘进,将统计掘进过程中的各种参数,分析新技术应用后的有益效果。

3.1.1 残余瓦斯含量分析

此次采用直接法测定煤层残余瓦斯含量,测定时,先通过施工穿层钻孔,取煤芯入罐,然后测定所获取的煤样在空气介质中的瓦斯解吸规律,据此算出在采集过程中试样的煤芯漏损瓦斯量,并在实验室测定残存的瓦斯含量,合并计算煤层瓦斯残余瓦斯含量[5-8]。

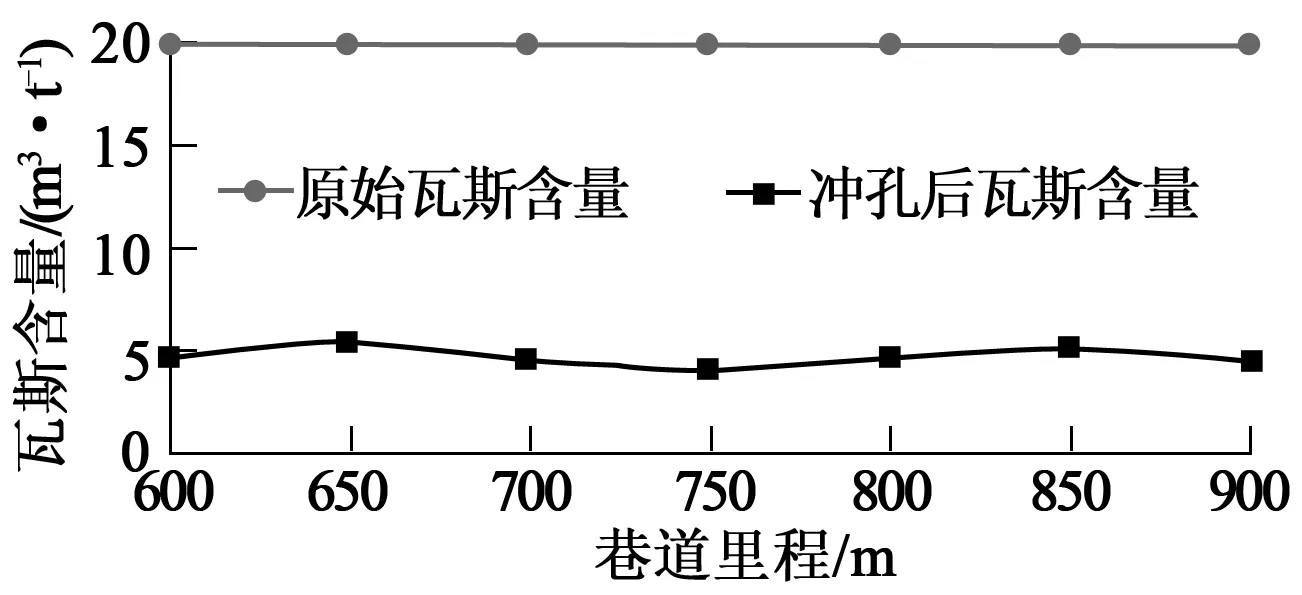

早期测定己15煤层的原始瓦斯含量为20m3/t左右,从图3可以看出,采用新技术预抽瓦斯之后,残余含量多在3~5m3/t之间,可见煤层瓦斯含量大大降低,达到了煤体消突的目的。

图3 残余瓦斯含量分析

3.1.2 掘进瓦斯涌出量分析

统计机巷掘进记录中的瓦斯涌出量数据,如图4所示,从图中看出,由于掘进初期(前20d)未采用新的方法,瓦斯抽采效率低,因而机巷掘进时所监测的瓦斯涌出量相对较高,在1130m3/d左右。后期掘进采用了新的方法,煤体卸压增透效果明显,瓦斯抽采流量及浓度有效提高,机巷瓦斯涌出量迅速下降,维持在1030 m3/d左右,约降低8.8%(减小100 m3/d),使机巷的安全高效掘进得到了保证。

图4 掘进瓦斯涌出量分析

3.1.3 动力现象分析

对八矿己15-14140机巷掘进期间动力现象进行量化,由量化结果可知在巷道760~810m的对比区内(未采用新方法,仅采用普通孔抽采),动力现象明显增多,掘进速度减缓,如图5所示,说明冲孔对消除煤巷瓦斯危险具有良好效果。

图5 动力现象分析

3.2 与传统方法对比

己15-14120采面位于己二上山采区西翼,煤层厚度基本稳定,结构简单,煤厚平均3.6m。倾角平均22°,地质情况与己15-14140相似。采用高位巷水力压裂结合松动爆破技术,实现机巷掘进工作面卸压增透,提高瓦斯抽采效果。如图6、图7所示。

图6 14120机巷消突措施

图7 14140与14120机巷位置示意

己15-14140采面与己15-14120采面相邻,如图7所示,且与己15-14120机巷工作面相比,己15-14140机巷的埋藏较深,因而己15-14140机巷的突出指标与危险性应比己15-14120大。2条巷道采取了不同的掩护机巷掘进的方法,不同方法的卸压增透效果在2个机巷掘进过程中体现明显。

3.2.1 2条机巷掘进中日瓦斯涌出量对比分析

从统计数据(见图8)可以看出,己15-14120机巷掘进工作面的回风流瓦斯浓度偏大,多在0.2%~0.5%之间,己15-14140每天瓦斯浓度大部分维持在0.10%~0.12%之间,可见己15-14120机巷在掘进期间瓦斯涌出量较大。

前期,己15-14120机巷掘进日瓦斯涌出量稍高于己15-14140机巷,多维持在1350m3/d左右。约220d后,这种差异开始变得非常明显,己15-14120机巷瓦斯涌出量急剧升高,最高达4490m3/d。与此同时,己15-14140机巷日瓦斯涌出量变化不大。从而说明了新的方法使得煤体卸压充分、增透明显,抽采效果得到了很大提高,残余瓦斯含量降低显著,同时保证了安全快速掘进[4]。

图8 日瓦斯涌出量对比

3.2.2 两机巷掘进过程中q,S值对比分析

从图9可以看出,由于己15-14140机巷采取了“钻-冲”耦合卸压及瓦斯高效抽采技术,故掘进过程中,q,S值均显著降低,己15-14140机巷的q均值为0.58,14120的q均值为0.9,降低36%。同时,己15-14140机巷的S均值为2.9,己15-14120机巷为3.2,降低约10.3%。

图9 机巷q,S值对比

4 结 论

(1)采用新技术以后,校检指标钻孔瓦斯涌出初速度q平均值0.54 L/min,平均降低了27%。校检指标钻屑量S平均值2.986kg/m,平均降低了3.2%。日瓦斯涌出量迅速下降,维持在1030m3/d左右,约降低8.8%,保证了机巷的安全高效掘进。

(2)早期测定己15煤层的原始瓦斯含量为20m3/t左右,采用新技术预抽瓦斯之后,残余含量多在3~5m3/t之间,可见瓦斯含量大大降低,达到煤体消突目的。

(3)对八矿己15-14140机巷掘进期间动力现象进行量化,由量化结果可知在巷道760~810m的对比区内(未采用新方法,仅采用普通孔抽采),动力现象明显增多,掘进速度减缓,说明冲孔对消除煤巷瓦斯危险具有良好效果。

(4)己15-14120机巷掘进工作面与己15-14140机巷掘进工作面相比,己15-14140的回风流瓦斯浓度较小,q,S值均显著降低,说明新的方法对煤层卸压增透起到了良好的效果。

[1]杨继东,吕有厂,王玉杰.基于FLAC数值模拟的突出煤层钻冲设计优化[J].中州煤炭,2015(11):16-18.

[2]吴海进.高瓦斯低透气性煤层卸压增透理论与技术研究 [D].徐州:中国矿业大学,2009.

[3]王 迪,林柏泉,高亚斌,等.网络化高效抽采技术在煤巷掘进的应用研究[J].煤炭技术,2015,34(4):159-161.

[4]郑春山.穿层钻孔煤或瓦斯喷出机理及防治关键技术研究[D].徐州:中国矿业大学,2014.

[5]刘 贺.解吸法测定煤层瓦斯含量的影响因素研究[D].焦作:河南理工大学,2009.

[6]柳晓莉.煤层瓦斯含量快速测定方法及应用研究[D].焦作:河南理工大学,2007.

[7]胡 明,张 睿.穿层钻孔直接测定煤层瓦斯含量取样工艺研究[J].中州煤炭,2014(10):69-70.

[8]俞启香.煤层瓦斯生成赋存涌出及预测[EB/OL].中州煤炭,2012: http://www.docin.com/p-490838050.html.

[9]朱玉龙,张小东,吴康华.急倾斜易自燃薄煤层群开采综合防灾火技术研究[J].矿业安全与环保,2014,41(3):78-81.

[10]李 岩,郭寿松.两种瓦斯检测仪器在庞庞塔煤矿上隅角测定数值不一致的原因分析[J].矿业安全与环保,2014,41(1):57-59.

[责任编辑:潘俊锋]

Application Practical of Hydraulic Flushing Increase Fractures in Outburst Coal Seam

TIAN Hui-ling1,WANG Guo-hua2,GAO Jian-cheng3,QIN Mu-guang4

(1.Pingdingshan Industrial College of Technology,Pingdingshan 467000,China;2.Pingmei Designing Institute,Zhongping Nenghua Corporation,Pingdingshan 467000,China;3.China Pingmei Shenma Corporation Energy and Chemical Research Institute,Pingdingshan 467000,China;4.CCTEG Chongqing Research Institute,Chongqing 400037,China)

To the problems of strip gas pre-drainage of coal roadway in soft and outburst coal seam,then the method of unloading and increase fractures was used,it introduced basic technology and principle of coupling increase fractures of through strata hole‘drilling- impact’,the practical results of increase fractures technology applied on outburst elimination measures of outburst coal seam area.The practical showed that,gas emission amount decreased about 8.8% in a day,and roadway driving safety was ensured,coal seam gas amount decreased 15%~20% at the same time,dynamic phenomenon decreased obviously,and coal seam gas emission was reached.

hydraulic flushing;water jet flow;gas drainage

2016-11-30

10.13532/j.cnki.cn11-3677/td.2017.03.025

国家重点研发计划(2016YFC0600704)

田慧玲(1981-),女,河南商丘人,硕士,讲师,从事教学方面的研究和工作。

田慧玲,汪国华,高建成,等.水力冲孔增透技术在突出煤层中的应用实践[J].煤矿开采,2017,22(3):85-88.

TD712.62

A

1006-6225(2017)03-0085-04