一次盐水HW精制改造经验

陈克华

(福建省东南电化有限公司,福建 福清 350309)

一次盐水HW精制改造经验

陈克华

(福建省东南电化有限公司,福建 福清 350309)

盐水精制;一次盐水;HW精制工艺;SST膜;改造经验

阐述了福建省东南电化有限公司一次盐水工艺由传统道尔澄清桶砂滤器工艺改为HW工艺的运行状况,分析了两种工艺的优缺点,总结了改造后的运行经验及进一步的细节优化,使之更好地为后续工艺服务。

福建省东南电化有限公司(以下简称“福建东南电化”)由福州市区搬迁到福清江阴工业集中区,构成12万t/a离子膜法烧碱、10万t/a PVC及10万t/a TDI生产系统。烧碱装置2013年开车运行,配套的一次盐水工艺为道尔澄清桶+砂滤器+碳素管过滤工艺。开车运行后,由于澄清桶稳定性差、易反浑,砂滤器陶瓷砂造成硅铝含量高,碳素管运行不稳定等问题造成盐水质量不稳定,对离子膜使用寿命有重大影响。因此,福建东南电化于2015年启动盐水工艺改造项目。目前,国内比较成熟的一次盐水工艺有凯膜、陶瓷膜及近几年才工程化的HW盐水精制工艺,通过与各供应商详细交流及各工艺实地业绩考察,虽然这3种工艺运行效果都很不错,但出于对改造成本、运行成本及操作便捷等方面考虑,最后,福建东南电化选用了山东布莱恩化工技术有限公司的HW工艺。取消原来的砂滤器、碳素管过滤器,增加SST膜过滤器及配套的调节控制系统,直接采用从澄清桶高位溢流到过滤器、出水调pH值及加亚硫酸钠去除游离氯的HW盐水精制工艺。

经过前期预制准备,2016年6月,福建东南电化利用短短大修停车10天时间完成了改造并入系统,并一次性开车成功投入使用,革命性地改善了盐水质量。

1 四大盐水精制工艺总体对比介绍

盐水精制工艺主要有传统的道尔澄清桶+砂滤器+碳素管工艺、带预处理器的凯膜工艺、带粗过滤器的陶瓷膜工艺及HW盐水精制工艺。

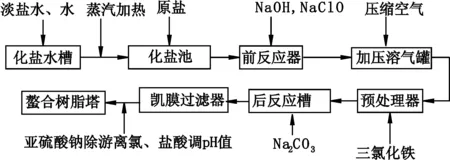

(1)传统的道尔澄清桶+砂滤器+碳素管工艺在早期的隔膜电解槽工艺中运用广泛(如图1所示)。

图1 传统盐水工艺流程

但是,由于澄清桶易反浑,砂滤器瓷砂在碱性盐水中易溶解出硅铝、碳素管过滤器预涂失败等缺陷会给高要求的离子膜电解系统制造麻烦,因此,传统的盐水工艺已逐步退出离子膜电解市场。

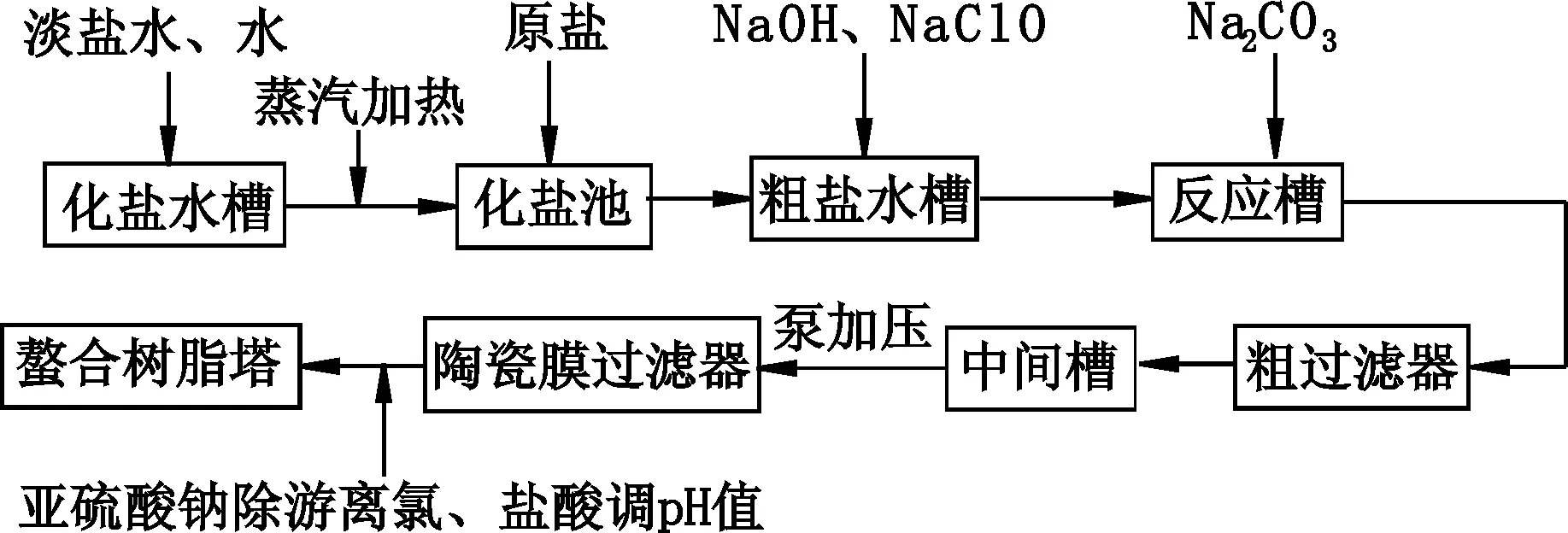

(2)凯膜工艺[1](如图2所示)在目前的盐水精制工艺中有一定占有率,须利用三氯化铁及加压溶气在预处理器中去除氢氧化镁才能通过凯膜过滤出合格的精制盐水。虽然凯膜工艺能满足离子膜电解对盐水质量的需求,但三氯化铁控制不当会造成盐水中的铁离子含量超标。如果预处理器出现异常,也将给后续工序造成重大影响;另外,运行成本较高。

图2 凯膜盐水工艺流程

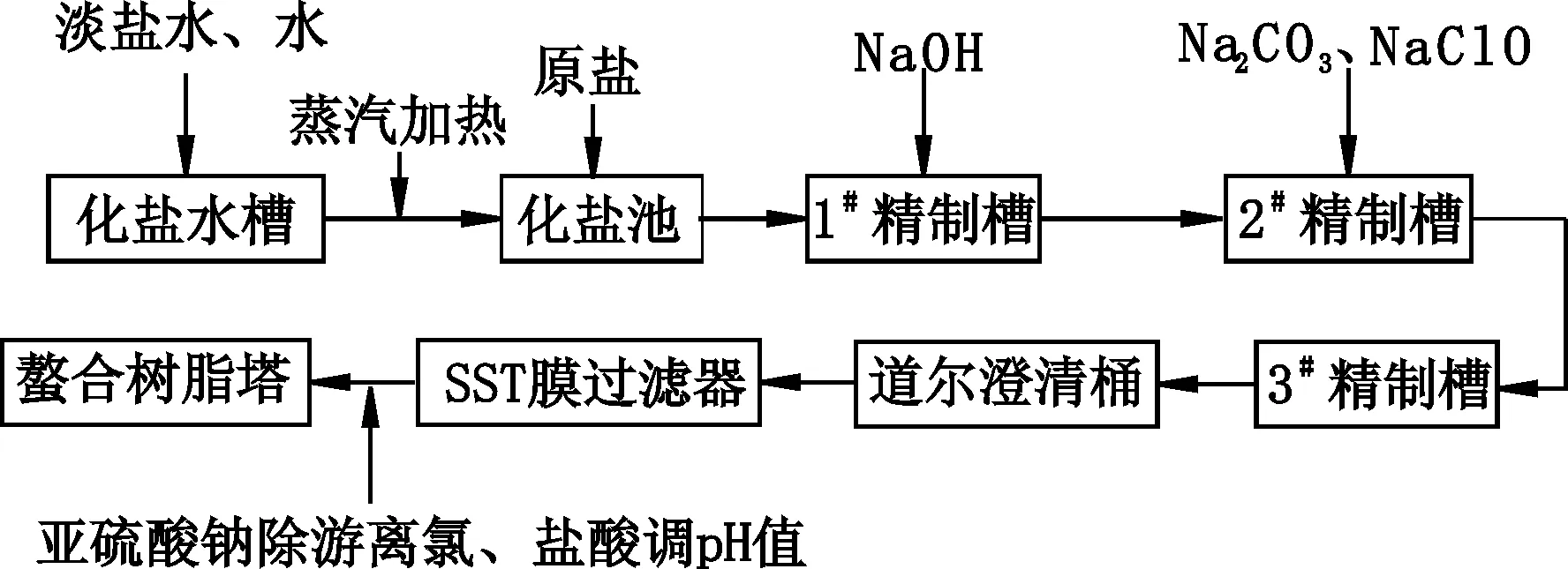

(3)陶瓷膜过滤工艺[2](如图3所示)也有很大的市场占有率,只要先经过粗滤即可通过陶瓷膜过滤出合格盐水。陶瓷膜过滤工艺属于比较简单的盐水精制工艺,近几年发展迅速。但其泥浆的浓缩倍率低,造成盐泥压滤压力大。因属于加压过滤,故障率相对其他工艺高,维修麻烦。该工艺动力电成本也较高。

图3 陶瓷膜盐水工艺流程

(4)HW盐水精制工艺[3](如图4所示)为美国戈尔公司与山东布莱恩化工技术有限公司联合推出的新一代无预处理器的盐水精制工艺,只经常规的加碳酸钠、烧碱处理,并加入微量次氯酸钠,直接通过SST膜过滤出合格盐水;再经过pH值调节及去除游离氯后,直接进入螯合树脂塔。其泥浆浓缩倍率高。

图4 改造后的HW盐水工艺流程

2 东南电化改造的HW盐水精制工艺

2.1 主要设备参数

因属改造项目,SST膜之前除加入微量次氯酸钠的设备,其他全部利旧,仅在出澄清桶后增加2台型号为AUTO-264-NBP-CSE-LA-SST的膜过滤器(简称“SST膜过滤器”)及配套的控制系统。

SST膜过滤器介绍:12万t/a烧碱加上设计余量,按一次盐水流量180 m3/h,选择2台DN2300的SST膜过滤器。即每台250组SST膜,每组SST膜过滤通量0.25 m3/(h·m2),则1台过滤器流量为:

Q=250×0.25×1.6=100(m3/h)。

2台过滤器则为:

100×2=200(m3/h)。

正常运行时,2台即可满足一次盐水180 m3/h的需求。单台过滤器结构性能及运行数据见表1。

表1 单台过滤器结构、性能及运行数据Table 1 Structure, performance and operation data of a filter

2.2 改造整套工艺设备及辅料增减

2.2.1 设备

(1)增加:2台SST膜,1个次氯酸钠高位槽,1台反洗泵;

(2)减少:2台砂滤器,2台碳素管过滤器,1个370 m3盐水储槽, 2台碳素管盐水供液泵,1台反洗泵,1套主体给料系统,1套预涂系统,1套反洗盐水地下池回收系统。

2.2.2 辅料

(1)增加:次氯酸钠(质量分数10%、流量小于0.02 m3/h);亚硫酸钠(质量分数10%、流量小于0.1 m3/h)。

(2)减少:聚丙烯酸钠、α-纤维素。

2.3 运行控制

2.3.1 正常过滤运行

单台过滤器正常过滤运行全部采用7个程控阀加DCS,设置好程序全程自动运行,运行负荷仅须控制好化盐系统的粗盐水量。1个过滤小周期反冲1次,6个小周期进行1次排泥大周期,全自动循环运行。以福建东南电化12万t/a的负荷,仅需粗盐水160 m3/h即可满足二次精盐水进150 m3/h的需求。

2.3.2 反洗

膜过滤器压差超过30 kPa或运行72 h须进行1次反洗,以提高过滤效率。反洗过程(第一次须现场手动调好阀位,以后不需要)通过DCS点击开始即可自动运行反洗程序,整个停下—反洗—投用过程不超过30 min。

2.3.3 膜出口pH值调节及去游离氯

根据在线pH计自动加入盐酸调节pH值,根据在线ORP自动加亚硫酸钠即可除去游离氯,须定期校验pH计及ORP。

2.3.4 与原工艺操作比较

(1)无须配制及加入聚丙烯酸钠。

(2)无须每天手动操作反洗砂滤器。

(3)无须每班配制α-纤维素,无须每天半自动反洗碳素管。

(4)无须因经常不稳定造成的盐水不合格进行繁杂的操作。

(5)因无纤维素加入,盐泥大大减少,大大降低了压滤工作量。

2.4 指标控制

2.4.1 化盐温度、浓度控制

原来因不定期铲车上盐、长管道盐水输送,受气温影响,盐水浓度及温度在一定范围波动,经常导致澄清桶反浑。现无此限制,只要在一定范围即可。

2.4.2 碳酸钠、氢氧化钠控制

设备供应商要求氢氧化钠过量,尽量控制其质量浓度约为0.4 g/L,碳酸钠质量浓度不低于0.6 g/L;按此要求运行一段时间后,盐水的钙镁、SS等常规指标没有任何问题,但硅铝含量偏高。硅铝含量偏高主要是受pH值太高的影响,应逐步降低过碱量。目前,氢氧化钠质量浓度控制在0.2 g/L左右,碳酸钠质量浓度控制在0.4 g/L左右,效果明显。铝的质量分数从10-7级别下降到10-8级别,二氧化硅的质量分数在5×10-6左右。降低过碱量仍可保持优质的钙镁指标,这应该得益于旧澄清桶可给予充分的反应时间。如没有澄清桶的缓冲,就须要加大两碱的加入量来缩短反应时间。

2.4.3 次氯酸钠及亚硫酸钠控制

控制次氯酸钠的加入量,以保证精制反应槽有游离氯存在,从而保证反应效果;次氯酸钠加入过量,也不影响工艺效果,但须在后道工序消耗大量的亚硫酸钠。由于福建东南电化原盐为澳大利亚进口盐,质量稳定,只须开始几天跟踪监测,根据粗盐水流量的比例加入固定量的次氯酸钠即可。目前,满负荷流量加入10%有效氯量为0.01 m3/h。亚硫酸钠根据在线ORP进行添加,因前面次氯酸钠加入量稳定,亚硫酸钠加入量基本保持不变。

2.5 实际运行数据

2.5.1 原盐质量

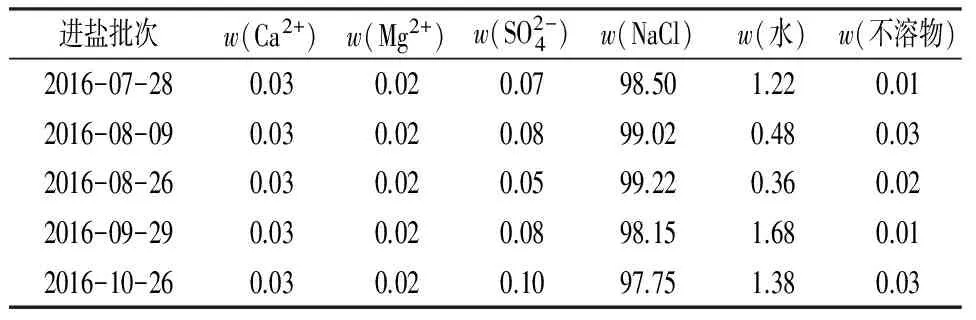

福建东南电化使用的均为澳大利亚进口盐,原盐的各组分比较稳定(见表2)。

表2 澳大利亚进口原盐各组分指标Table 2 Component content index of raw salt imported from Australia %

注:w(总铵)为7.10×10-6。

2.5.2 化盐控制

化盐控制指标见表3。

表3 化盐控制指标Table 3 Control indexes of salt dissolving

碳酸钠过量,其质量浓度由初期的0.7 g/L左右逐步下调到0.4~0.5 g/L,氢氧化钠质量浓度大部分维持在0.2~0.3 g/L。因布置问题,管道比较长、温降比较大,膜前温度较化盐温度低了5 ℃左右。2016年6月改造前,一次盐水钙镁质量分数在5×10-6左右,砂滤器后SS质量分数也是5×10-6。碳素管后大部分时间在1×10-6以下,但不稳定。二次盐水中钙和镁的质量分数也不稳定,大部分在(10~15)×10-9,二氧化硅和二氧化铝的质量分数都在高位。

2.5.3 盐水指标

盐水指标见表4。

表4 盐水指标Table 4 Brine quality indexes

注:表中一次盐水钙镁总量为正常的滴定分析数据,分析值为“0”表示数值在1×10-6以下,表内10-9级的为ICP的部分分析结果。

由表4可见:改造后,一次盐水中钙镁质量分数所有滴定分析值均为0;ICP分析钙质量分数在8×10-7左右,镁质量分数在1×10-8以下;SS质量分数除了个别分析数据略大于1×10-9,绝大部分在5×10-10左右。二次盐水钙镁质量分数也明显稳定,硅质量分数没什么变化,但铝质量分数大幅下降。数据对比表明:改造后,盐水质量有重大改变。

2.5.4 盐泥压滤

目前,每台SST膜过滤器运行1个排泥周期为3 h,仅排泥2 m3左右;每天排泥8次,2台排泥超过30 m3;加上澄清桶每天1次的排泥量(约10 m3),1天只要开1次压滤机,2 h即可打完盐泥,1周左右卸1次滤饼。而原来因α-纤维素的影响,每天要多压滤100 m3,2天就要卸滤饼1次。可见,排除纤维素的影响后,操作人员工作量大大减小,且大幅减少了盐泥滤饼的处理量,降低了固废处理的费用。

2.5.5 其他运行参数

出水量及反洗周期也是该系统的一个重要指标。目前运行负荷如下:粗盐水160 m3/h经过过滤器后,合格的一次盐水可达150 m3/h,足够供应12 t/a电解槽的盐水量。在此负荷下,单台SST膜过滤器入口流量为90 m3/h(加上反冲、沉降、排渣等非有效出水时间,总体平均流量大于80 m3/h),整个72 h反洗周期的过滤压差未超过14 kPa;供应商要求只要过滤压差达到30 kPa或运行72 h后就要进行反洗。反洗总时间不会超过30 min。设计工况下反洗周期目标为1~2天,即过滤1~2天过滤压力就会达到30 kPa。实际运行效果良好,整个72 h过滤周期内过滤压差上升不到2 kPa,应该和利旧设备澄清桶有关。虽然未加絮凝剂,作为通道的澄清桶起到了增加反应时间及粗沉降作用,使大的沉降颗粒及杂物不进过滤器。如果不用澄清桶,须加大碳酸钠及氢氧化钠的加入量,以缩短反应时间;另外,反洗周期会相应缩短。

2.6 运行成本比较

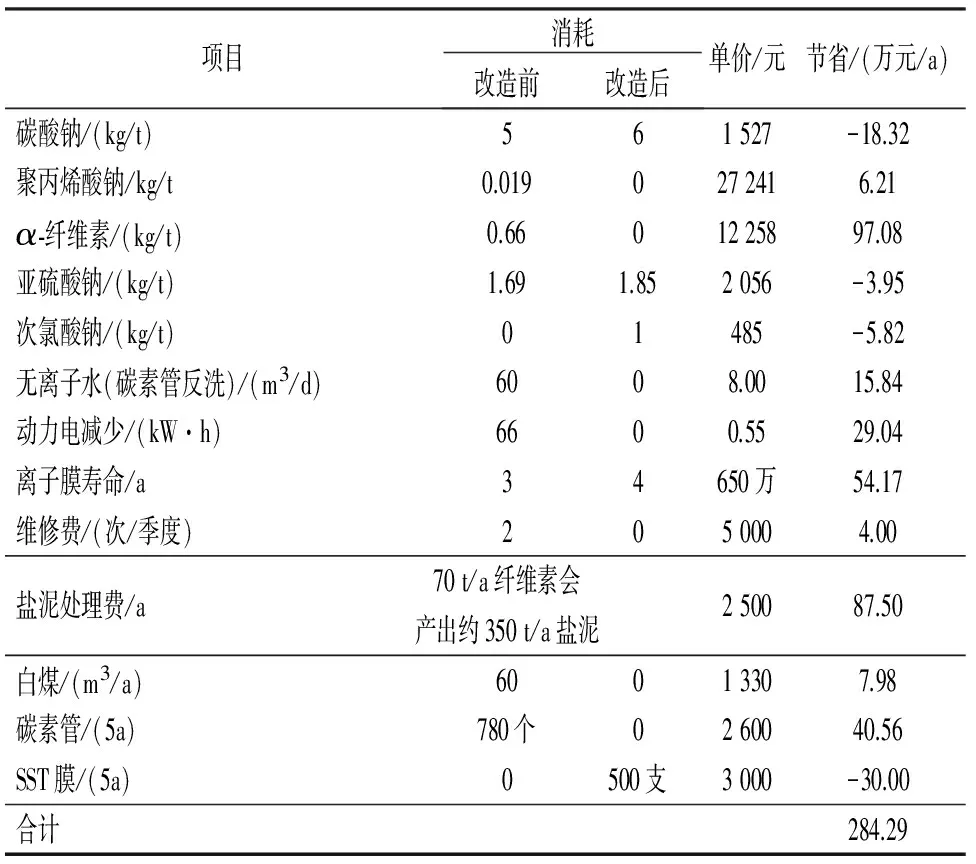

1套装置改造除了工艺指标优化外,运行成本也不容忽视。表5为改造前后运行费用比较(以满负荷12万t/a烧碱统计)。

表5 改造前后运行费用比较表Table 5 Comparison of operation cost before and after improvement

与改造前相比,可节省运行费用284.29万/a,1~2年即可回收投资成本。

3 结语

经过改造,一次盐水质量、稳定性、操作环境、运行费用等都远优于之前工艺,为离子膜电解槽的稳定、长时间运行奠定了坚实的基础。随着该工艺工业化的推广,势必会逐步提高市场占有率。从工艺方面看,如果企业有条件,目前仍采用道尔澄清桶及凯膜工艺的可以考虑改成HW精制工艺,改造变更小,对接工期短,效果明显。另外,所有的一次盐水工艺目前还存在二氧化硅含量偏高的问题,这些仍须逐步改善。

[1] 刘小刚.一次盐水工艺的发展[J].中国氯碱,2009(3):6-7.

[2] 孙占瑞,王强,刘玉成.浅谈陶瓷膜在一次盐水中的运用[C].2010年全国烧碱行业技术年会论文集.天津:中国氯碱工业协会,2010:13-15.

[3] 宋作强,王超,张守蕾,等.Hygien Wash盐水精制工艺在滨化运行小结[J].中国氯碱,2015(8):7-10.

[编辑:费红丽]

Summary on experience in improvement of HW primary brine refining

CHENKehua,WEIZhentian

(Fujian Southeast Electrochemical Co., Ltd., Fuqing 350309, China)

brine refining; primary brine; HW refining process; SST membrane; modification experience

Fujian Southeast Electrochemical Co., Ltd. substituted HW process for traditional process composed of Dorr clarifying tank and sand filter for primary brine refining. The running situation of the HW process was introduced. The advantages and disadvantages of the two processes are analyzed. The running experiences and further detail optimizations were summarized in order to provide the subsequent procedure with better quality brine.

陈克华(1979—),男,工程师,2003年毕业于天津大学过程装备与控制工程专业,现任福建省东南电化股份有限公司烧碱车间主任。

2017-01-12,危振添

TQ114.261

B

1008-133X(2017)04-0008-05