段塞捕集器结构改造与除砂性能评价*

许仁辞 静玉晓 石凯月 李清平 杨东海 何利民 苏健鹏

(1. 中国石油大学(华东) 山东青岛 266580; 2. 中海油研究总院 北京 100028)

段塞捕集器结构改造与除砂性能评价*

许仁辞1静玉晓2石凯月1李清平2杨东海1何利民1苏健鹏1

(1. 中国石油大学(华东) 山东青岛 266580; 2. 中海油研究总院 北京 100028)

许仁辞,静玉晓,石凯月,等.段塞捕集器结构改造与除砂性能评价[J].中国海上油气,2017,29(2):156-161.

XU Renci,JING Yuxiao,SHI Kaiyue,et al.Improvement in the structure of slug catchers and evaluation of their desanding performances[J].China Offshore Oil and Gas,2017,29(2):156-161.

为解决段塞捕集器下游管道和设备积砂问题,提出了一种带有内旋流和挡板的新型段塞捕集器,采用质量分离效率、粒级效率、压降、临界粒径为评价指标对改造后的段塞捕集器分离性能进行了全面系统的试验评价,结果表明:旋流器能够有效地抑制气体出口携液、携砂,挡板能有效控制液体出口携砂,第1块挡板对分离起主导作用,在第1挡板无量纲长度α1<0.6或无量纲高度β1<0.37时,第2挡板强化分离作用明显,改造后的段塞捕集器的砂粒质量分离效率最大值达到95%,临界粒径最小值10 μm;增设旋流器后,压降系数增量仅为0.041 5;在气液量波动20%的范围内,改造后的段塞捕集器表现出良好的适应性。

段塞捕集器;结构改造;除砂;旋流器;挡板;分离效率;粒级效率;压降

海上储层受地层、完井方式、开采速度等综合因素的影响[1]存在出砂现象,砂粒在集输管道和下游设备内沉积,严重威胁设备的正常运行。以某海上气田为例,砂粒在捕集器下游大量沉积,使聚结分离器的处理效果恶化,导致污水处理系统滤芯经常因脏堵而更换,工艺安全性降低,作业成本增加。为避免上述现象发生,需要在分离器前进行除砂。因为操作空间有限,常规重力分离器[2-3]很难被应用到生产平台,而离心分离器[4-5]压力损失大,过滤分离器[6]阻力上升快,需要频繁更换滤网、滤料等,运行成本高。因此考虑平台操作的灵活性、可靠性和经济性,不宜单独设置分离设备。针对这种情况,为保障下游生产分离器的正常运行,本文通过强化段塞捕集器分离功能,在常规容器式段塞捕集器[7-8]缓冲功能基础上,对其结构进行改造,增强除砂功能,并通过多相流分离试验,对改造型捕集器的除砂性能进行了全面评价,为该技术应用于实际生产提供了重要指导。

1 段塞捕集器结构改造

在常规段塞捕集器中,由于入口管处气液比较高,气流中夹带的细小液滴和砂粒不能依靠重力完全沉降分离,排气口处出现液滴和砂粒。沉降到容器底部的砂粒在液相中弥散、迁移和沉积,随着液相流向下游,对下游生产造成危害。因此需要对常规结构进行改造。根据现场实际情况和多相流中非均质砂沉积理论[9-10],在不占用外部空间的前提下,入口处增设桩状旋流器,通过气液预分离,抑制排气管气流对液滴和砂粒的夹带;在捕集器内增设挡板,为

砂粒重力沉降提供充足的停留时间和沉降空间,使砂粒在挡板前完成沉降分离,并阻止砂粒直接流向排液口。挡板可以是一个或多个,多挡板能够维持气液界面和液体内部流场的稳定,促进砂粒沉降,在同等罐体尺寸和分离能力条件下,有利于降低气液界面,提高对段塞的缓冲能力。

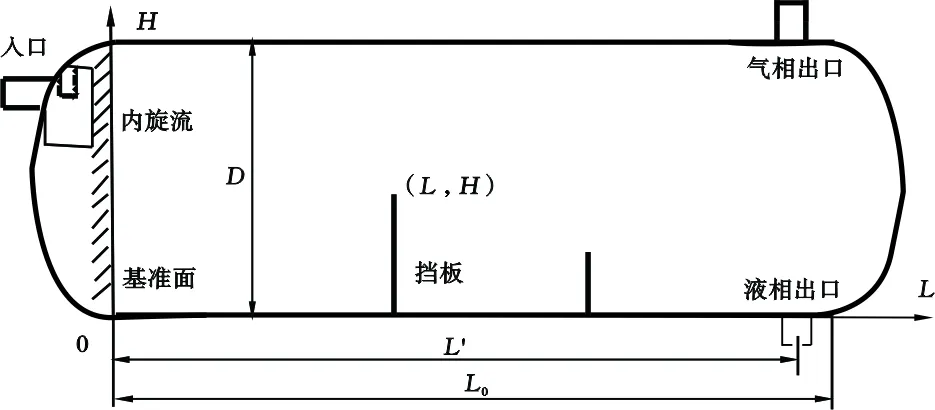

段塞捕集器改造结构示意图如图1所示。实验室段塞捕集器样机内径D=365 mm,筒体长度L0=1 100 mm,排气管、排液管距离筒体基准面L′=1 000 mm,无量纲挡板长度α=L/L′,无量纲高度β=H/D。

图1 段塞捕集器改造结构示意图Fig .1 Structural representation of slug catcher

2 改造型段塞捕集器除砂性能评价

2.1 试验系统设计

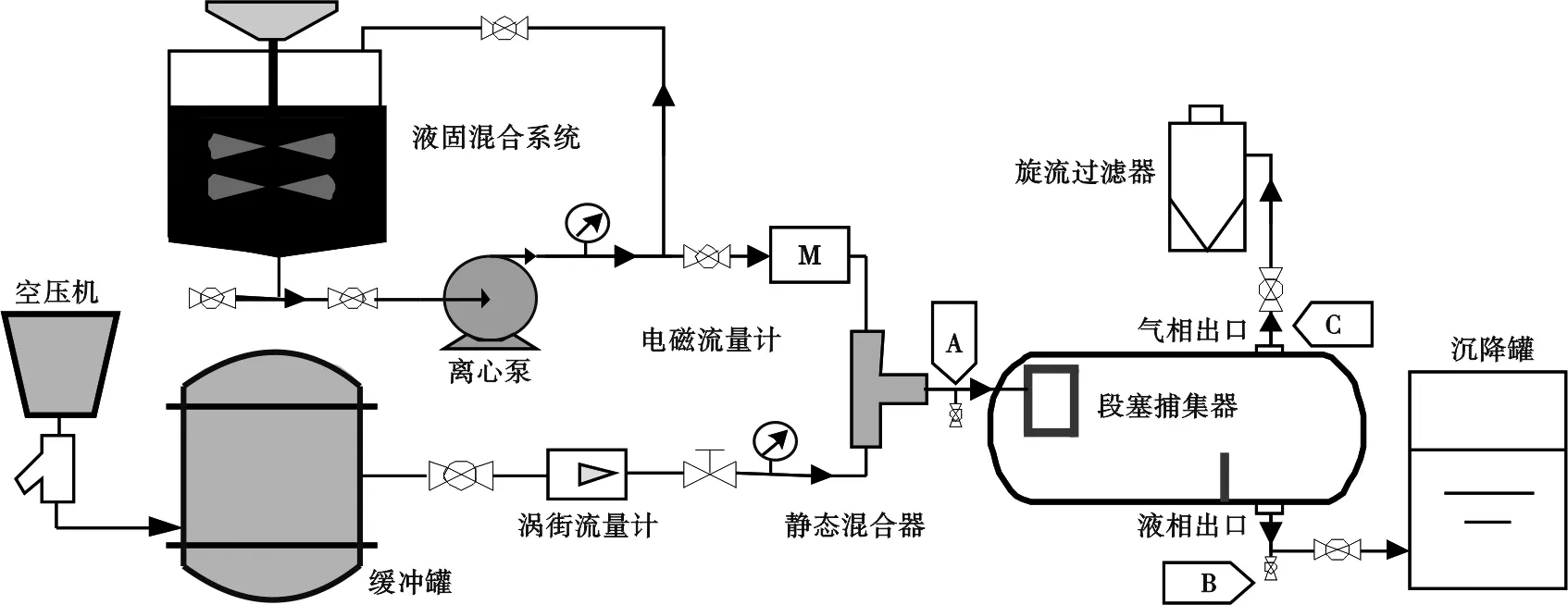

段塞捕集器分离性能测试试验系统如图2所示,试验系统包含气、液、固相,采用先液固混合,然后再与气相混合的方式。液体和砂粒在液固混合系统混合均匀,经过电磁流量计进入静态混合器。同时,压缩空气经缓冲罐和涡街流量计进入静态混合器,气、液、固相在静态混合器中混合后进入段塞捕集器,进行分离性能测试。捕集器气相出口设置旋流过滤器,液相出口设置沉降罐。在捕集器入口(A)和液相出口(B)分别设置取样口,进行砂粒粒径分析;入口(A)和气相出口(C)设置Rosemount高精度压力传感器,进行压力测试。采用美国National Instrument公司的PCI-6071E高速采集卡和Labview处理软件进行温度、流量等参数的检测、采集、传输和显示。

图2 段塞捕集器分离性能测试试验系统Fig .2 Separation performance test system of slug catcher

2.2 试验介质和操作参数

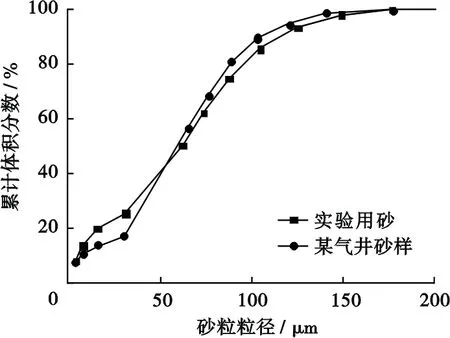

试验介质为空气、水和石英砂。标准状况下,空气、水密度分别为1.21、998.20 kg/m3,运动黏度分别为0.018 4、1.007 0 mPa·s,石英砂密度为2 605.46 kg/m3。分离器入口气、液表观流速参考某油上气田生产参数,气体表观流速10 m/s,液体表观流速0.005 88 m/s,液中砂粒体积浓度为0.2%。砂粒粒径特征分布曲线如图3所示,聚结分离器内部沉积砂粒大小不一,体积分数呈现正态分布。

图3 砂粒粒径特征分布曲线Fig .3 Distribution curve of sand particle diameter

2.3 评价指标

1) 分离效率。将捕集器内沉积的砂粒质量和入口砂粒的总质量的比值定义为质量分离效率,其表达式为

(1)

式(1)中:ms、min分别为捕集器内沉积的砂粒和入口砂粒的总质量。

2) 粒级效率。通过激光粒度仪测得捕集器入口和排液管出口砂粒的粒径分布,用概率密度[11]描述砂粒粒径数据,将固体颗粒群中各级粒度颗粒的分离状况定义为粒级效率,其表达式为

(2)

式(2)中:ms(di)、min(di)分别为捕集器内部沉积和入口处直径为di的砂粒质量;G(di)为粒径di砂粒对应的粒级效率;di为砂粒粒径,将G(di)=90%对应的粒径d90定义为临界粒径。

3) 压降规律。将进出口压力差定义为压降,其表达式为

(3)

式(3)中:pin、pout分别为段塞捕集器入口和排气管出口表压。

2.4 试验结果与分析

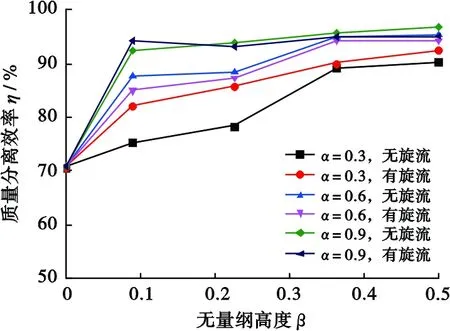

2.4.1 单挡板加旋流器分离性能

试验用段塞捕集器内挡板几何参数:无量纲长度α分别为 0.3、0.6、0.9;无量纲高度β分别为0、0.09、0.23、0.37、0.50。捕集器无量纲高度与质量分离效率的关系如图4所示,由图4可知,质量分离效率随挡板高度和距离的增加呈逐渐增大趋势,增设内旋流和挡板后,捕集器质量分离效率从70%提高到95%。

图4 段塞捕集器无量纲高度与质量分离效率的关系Fig .4 Relationship between dimensionless height and mass separation efficiency of slug catcher

挡板强化分离作用体现在两方面:①在轴向上,液相携带的砂粒滑落至底部,大颗粒砂粒极易在前段发生沉积,小颗粒易以悬浮态存在[12],增加挡板距离提高了砂粒沉积的有效时间。②在径向上,入口液量不变的情况下,根据Adorján[13]沉积理论,挡板高度增加后对应的液体铺展面积增加,液体迁移速度降低,促进砂粒沉降,在α=0.9时,质量分离效率较高,稳定在95%左右。由于具备充足的沉降时间,旋流对液相中大砂粒的分离影响较小,考虑捕集器液塞的缓冲空间和砂粒沉积所需要的停留时间,挡板高度不宜过高,取β=0.37。

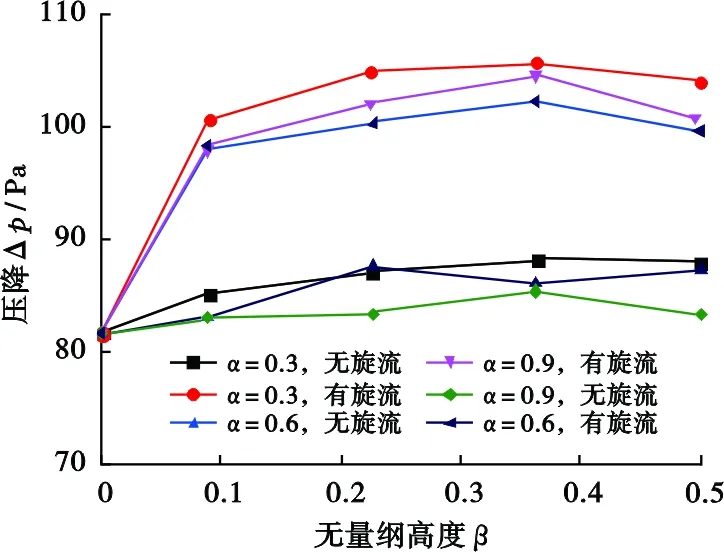

捕集器无量纲高度与压降的关系如图5所示,在入口气液流速不变的情况下,数据分析表明捕集器压降主要发生在入口突扩和排气管出口突缩处,挡板参数对压降影响较小。增加入口旋流器后,入口处能量损失增加,压降损失增大,幅值稳定在25 Pa左右。

图5 段塞捕集器无量纲高度与压降的关系Fig .5 Relationship between dimensionless high and pressure drop of slug catcher

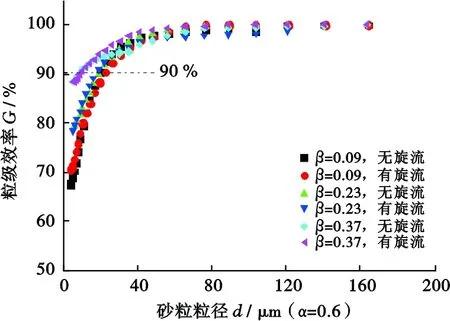

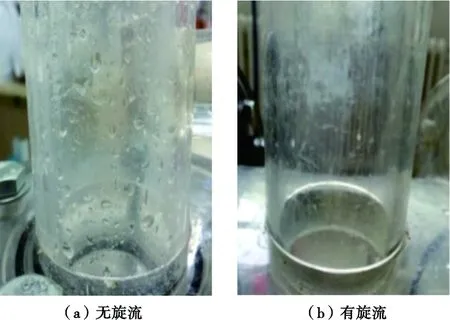

粒级效率是质量分离效率的微观反映。捕集器砂粒粒径与粒级效率之间的关系如图6所示。以α=0.6,β=0.09、0.23、0.37为例,随着挡板高度的增加,各级粒级效率均呈现增大趋势,特别是对于30 μm以下的小颗粒;临界粒径值逐渐减小,最小临界粒径约为10 μm。排气管液体粘附如图7所示,对比发现,未加内旋流时,部分砂粒粘附在出口旋流器内壁面,而加设内旋流后,排气管处旋流过滤器内观测不到砂粒存在,仅有极少斑点痕迹。气体夹杂的细小液滴在离心力作用下被预分离,降低了排气管处气体的携液量。

图6 段塞捕集器砂粒粒径与粒级效率之间的关系Fig .6 Relationship between the grit size and particle separation efficiency of slug catcher

图7 段塞捕集器排气管液体粘附Fig .7 Adhesive liquid in the gas outlet of slug catcher

试验结果表明,改造后捕集器砂粒最大质量分离效率达到95%,最小临界粒径由33 μm降低到10 μm左右,证明了这种捕集器控砂、除砂的可行性。

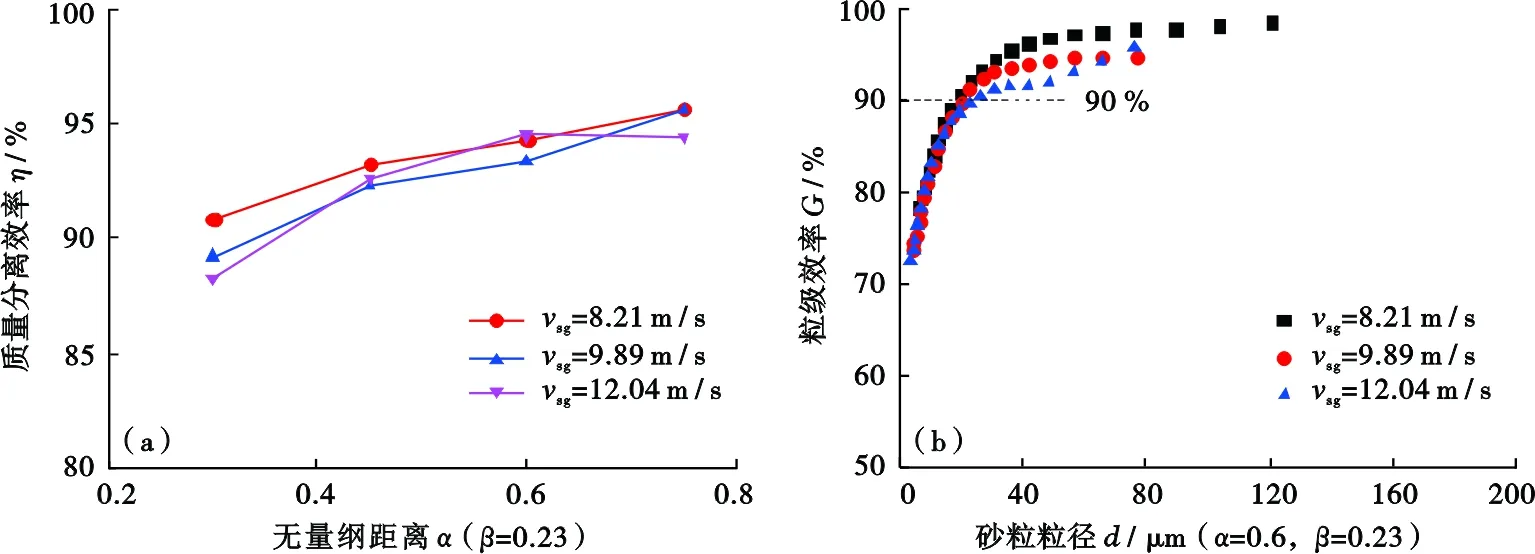

2.4.2 气液比对分离性能的影响

以表观气速10 m/s、表观液速5.88×10-3m/s为基准,气液量分别上下浮动20%进行试验研究。

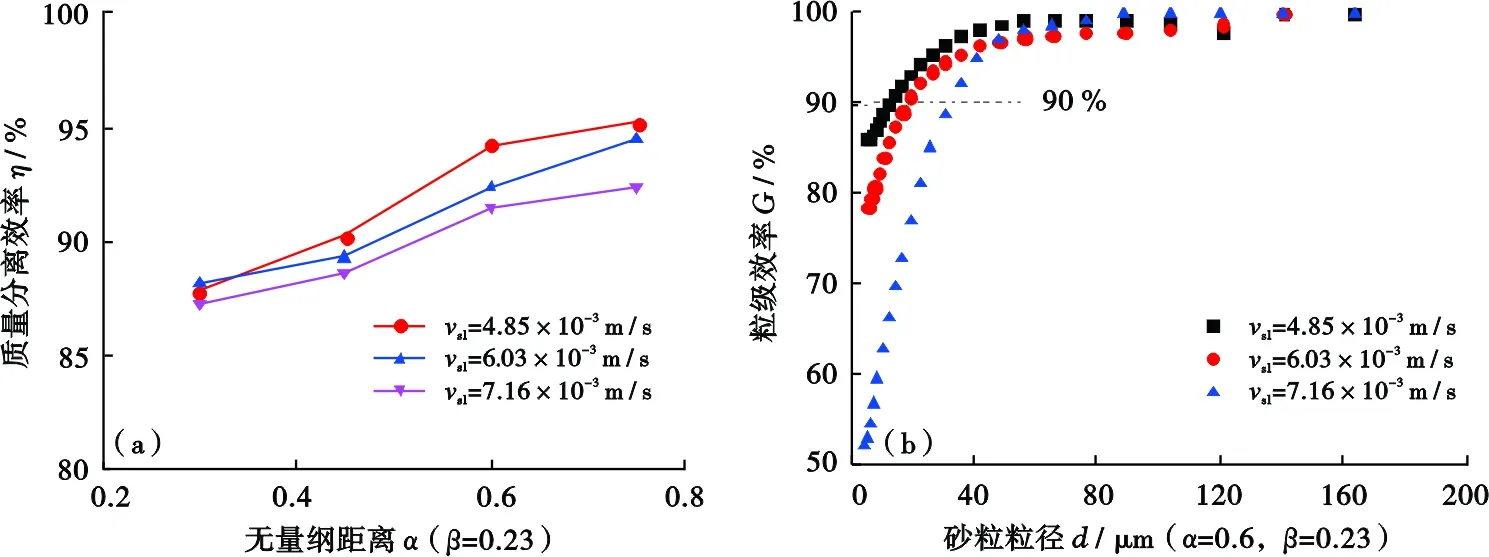

表观液速对质量分离和粒级效率的影响如图8所示,可以看出,液相流量增加后,质量分离效率和粒级效率呈现降低趋势。滑落的液体对底部液面冲击扰动增强[14],气液界面波动剧烈,更多的小颗粒(d<10 μm)发生悬浮,越过挡板进入下游,恶化分离效果。因此,针对较大液相流量工况,需要适当增大挡板参数α,保证颗粒有效沉降时间和段塞捕集能力。表观气速对质量分离和粒级效率的影响如图9所示,可以看出,在试验表观气速范围内,相同挡板参数条件下,由于入口旋流器预分离作用,气相流量变化对质量分离效率和粒级效率影响较小。

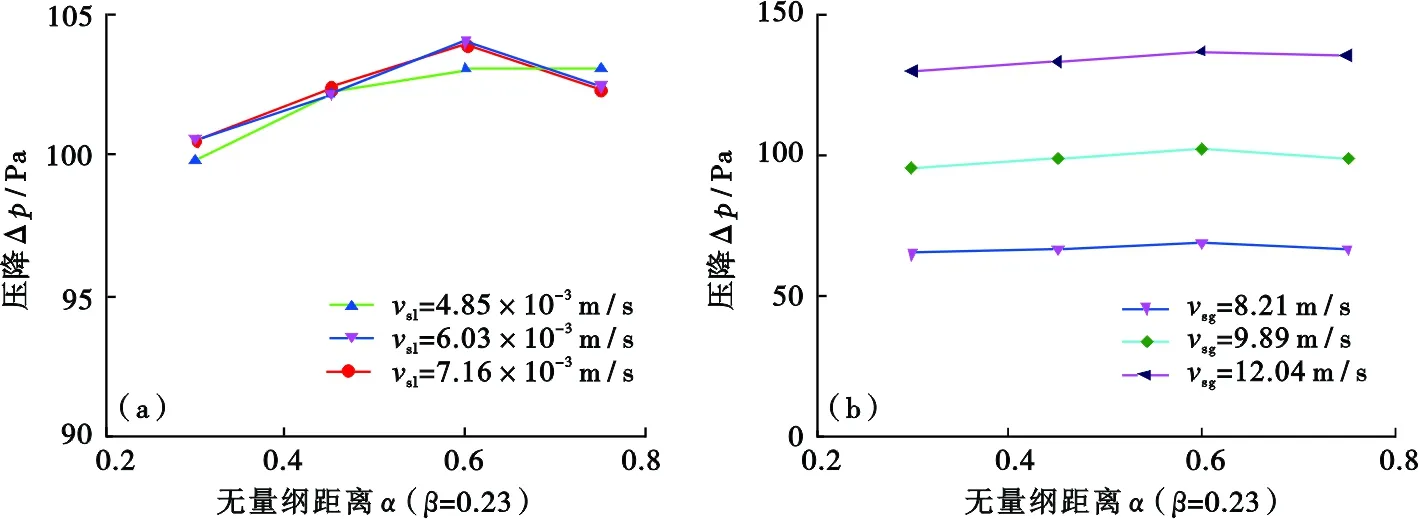

段塞捕集器压能损失主要体现在气体动能的变化上,表观液速和表观气速对压降的影响如图10所示,可以看出,表观气速增加后,压降逐渐增大,表观液速对捕集器压降影响较小。压力损失主要发生在气速突然改变的部位,例如入口旋流、排气管突缩处。根据局部压降公式Δp=ζv2sg进行压降对比测试,结果表明单挡板的阻力系数为0.844 5;单挡板加旋流器的阻力系数为0.886 0,旋流器引起的压降损失系数增量仅为0.041 5。

图8 段塞捕集器表观液速vsl对质量分离效率(a)和粒级效率(b)的影响Fig .8 Influence of superficial liquid velocity on efficiency of mass separation(a) and grade(b) of slug catcher

图9 段塞捕集器表观气速vsg对质量分离效率(a)和粒级效率(b)的影响Fig .9 Influence of superficial gas velocity on efficiency of mass separation(a) and grade(b) of slug catcher

图10 段塞捕集器表观液速(a)和表观气速(b)对压降的影响Fig .10 Influence of superficial liquid(a) and gas(b) velocity on pressure drop of slug catcher

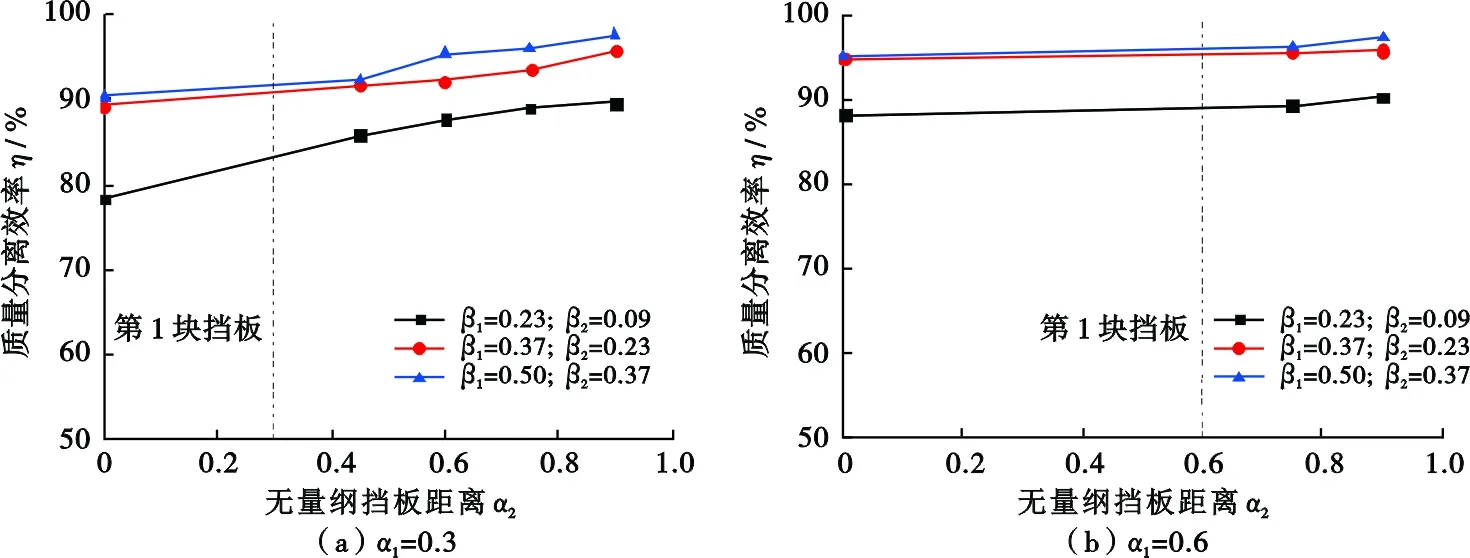

2.4.3 双挡板段塞捕集器分离性能

采用单一变量法考察双挡板对强化除砂的作用,固定第1块挡板。第1块挡板的无量纲挡板长度为α1,无量纲高度为β1,改变第2块挡板几何参数,第2块挡板的无量纲挡板长度为α2,无量纲高度为β2。

双挡板对质量分离效率的影响如图11所示,在α1=0.3工况下,增设第2块挡板,从前腔室溢出的砂粒流进入第2腔室完成进一步的沉降分离,质量分离效率逐渐增大,特别是β1=0.23工况。而在α1=0.60时,第2块挡板对分离影响较小,因此第1块挡板在分离过程中占有主导地位。在第1挡板参数α1<0.6或β1<0.37时,第2挡板明显具有强化分离作用,流场稳定后,气流主要沿着筒体上半部分流动。第2块挡板高度低且远离入口处,不会对来流形成强烈的气阻,对捕集器的整体压降影响较小,增设第2块挡板后,粒级效率变化规律和质量分离效率变化趋势相同,最小临界粒径约为10 μm。

图11 段塞捕集器双挡板对质量分离效率的影响Fig .11 Influence of double baffles on mass separation efficiency of slug catcher

3 结论

为解决段塞捕集器下游管道和设备积砂问题,提出了一种带有内旋流和挡板的新型段塞捕集器。通过分离性能评价,段塞捕集器质量分离效率最大95%,临界粒径最小约10 μm,具有除砂性能好、能量损失低、结构简单的优点。随着段塞捕集器安装挡板高度和距离的增加,质量分离效率和粒级效率逐渐增大,压降损失变化较小;第1块挡板在分离过程中占有主导地位,在第1挡板参数α1<0.6或β1<0.37时,第2挡板具有明显强化分离作用,在气、液量分别波动20%的工况下,改造后的段塞捕集器表现出良好的适应性;增加旋流器后压力损失系数增量仅为0.041 5。

[1] 李颖川.采油工程[M].北京:石油工业出版社,2002.

[2] 寇杰.大罐油砂自动处理工艺研究与装置设计[J].石油机械,2001,29(11):14-16.KOU Jie.Technology and apparatus for automatic desanding with oil tank[J].China Petroleum Machinery,2001,29(11):14-16.

[3] 桑义敏,陈家庆,张利岩,等.油气田系统除砂技术探讨[J].石油化工安全环保技术,2007,23(4):5-10. SANG Yimin,CHEN Jiaqing,ZHANG Liyan,et al.Discussion on sand removal technologies for oil-gas field Systems[J].Petrochemical Safety and Environmental Protectiontechnology,2007,23(4):5-10.

[4] OPAWALE A,ABDALLA T.Innovative compact sand removal technology developments quali-fications and successful applications[R].SPE 172402,2014.

[5] RAWLINS H.Sand management methodologies for sustained facilities operations[R].SPE 164645,2013.

[6] 王虎,韩东兴,赖燕,等.天然气采集过程防砂装置的应用[J].石油化工应用,2014,6(33):113-117. WANG Hu,HAN Dongxing,LAI Yan,et al.Sand control during the process of collecting device used in natural gas[J].Petrochemical Industry Application,2014,6(33):113-117.

[7] 王春瑶,朱丽静.天然气凝析液混输管道段塞流的控制措施[J].天然气工业,2008,28(11):106-108. WANG Chunyao,ZHU Lijing.Measures of controlling plug flow in the pipeline transporting natural gas and condensate fluids[J].Natural Gas Industry,2008,28(11):106-108.

[8] 杨勇,杜通林,李晓冬,等.新型高效旋流段塞捕集器优化设计[J].油气储运,2011,29(5):9-14. YANG Yong,DU Tonglin,LI Xiaodong,et al.Optimization design of a new high efficiencient cyclone slug catcher[J].Oil and Gas Transportation and Storage ,2011,29(5):9-14.

[9] GILLIES R G,MCKIBBEN,M J,SHOOK C A.Pipeline flow of gas,liquid and sand mixtures at low velocities[J].Journal of Canadian Petroleum Technology,2013,36(9):36-42.

[10] PADSALGIKAR A.Particle transport in stratified gas-liquid-solid flow[D].The University of Tulsa Mechanical Engineering,2015.

[11] 刘艳丽,杨静,孔庆森.空气雾化喷嘴的液滴雾化性能试验研究[J].化学工业与工程,2013,30(3):60-65.LIU Yanli,YANG Jing,KONG Qingsen.Experimental investigation on particle atomization performance of air atomizing nozzle[J].Chemical Industry and Engineering,2013,30(3):60-65.

[12] DURAND R.Basic relationships of the transportation of solids in pipes experimental research[J].Proeedings Minnesota International Hydraulics Convention,1953(3):89-103.

[14] GILLIES R G,MCKIBBEN M J,SHOOK C A.Pipeline flow of gas,liquid and sand mixtures at low velocities[J].Journal of Canadian Petroleum Technology,2013,36(9):36-42.

(编辑:叶秋敏)

Improvement in the structure of slug catchers and evaluation of their desanding performances

XU Renci1JING Yuxiao2SHI Kaiyue1LI Qingping2YANG Donghai1HE Limin1SU Jianpeng1

(1.ChinaUniversityofPetroleum,Qingdao,Shandong266580,China; 2.CNOOCResearchInstitute,Beijing100028,China)

Aiming at the problem of sand deposition in the downstream pipelines and equipment, a new slug catcher with an internal cyclone and baffles was put forward. Its separation performance is systematically evaluated with the criteria of mass separation efficiency, particle separation efficiency, pressure drop, and critical diameter by a series of experiments. The results show that the cyclone can effectively restrain the liquid and sand entrainment in the outlet gas, the baffles can effectively control sand carried in the outlet liquid, and the first baffle plays a dominating role in the separation. The second baffle can further enhance the separation when the dimensionless length of the first baffleα1<0.6 or its dimensionless heightβ1<0.37. The mass separation efficiency reaches up to 95% and the critical separation diameter is reduced to about 10 μm after the structural improvement. The incremental pressure drop coefficient is only 0.041 5 after adding the cyclone. The slug catcher exhibit good adaptability if the fluctuation of the gas and liquid flowrate is within the range of 20%.

slug catcher; structural modification; desanding; cyclone; baffle; mass separation efficiency; particle separation efficiency; pressure drop

*“十三五”国家科技重大专项“海洋深水油气田开发工程技术”项目子课题“深水天然气凝析液控砂与射流清管技术(编号:2016ZX05028-004-003)”部分研究成果。

许仁辞,男,在读硕士研究生,主要从事多相管流与油气田集输的研究。地址:青岛经济技术开发区长江西路66号(邮编:266580)。E-mail:1124150254@qq.com

何利民,男,教授。地址:青岛经济技术开发区长江西路66号中国石油大学(华东)储运与建筑工程学院(邮编:266580)。

1673-1506(2017)02-0156-06

10.11935/j.issn.1673-1506.2017.02.023

TE644

A

2016-09-12 改回日期:2016-10-19