萃取法从粉煤灰生产Al2O3废水中回收偏硅酸钠

王林平,李丽芳,汪 林,2,张炜铭,2,吕 路,2

(1. 江苏南大环保科技有限公司 国家环境保护有机化工废水处理与资源化工程技术中心,江苏 南京 210046;2. 南京大学 环境学院污染控制与资源化研究国家重点实验室,江苏 南京 210093)

专题报道

萃取法从粉煤灰生产Al2O3废水中回收偏硅酸钠

王林平1,李丽芳1,汪 林1,2,张炜铭1,2,吕 路1,2

(1. 江苏南大环保科技有限公司 国家环境保护有机化工废水处理与资源化工程技术中心,江苏 南京 210046;2. 南京大学 环境学院污染控制与资源化研究国家重点实验室,江苏 南京 210093)

采用由C1~C4低碳醇组成的复配萃取剂萃取回收粉煤灰生产Al2O3废水(脱硅液)中的偏硅酸钠,在提取产品偏硅酸钠的同时回收脱硅液中的碱。直接进行萃取时偏硅酸钠易流失,萃取剂用量大,回收成本较高。将脱硅液浓缩后再进行萃取,萃取剂用量大幅减少,回收成本明显下降。将萃取剂成本与浓缩所需成本之和最低时的最佳浓缩比下、脱硅液与萃取剂体积比为1∶0.8时回收的偏硅酸钠干燥处理,干燥后的偏硅酸钠中Na2O含量(w)大于20.5%,SiO2含量大于20.0%,水不溶物含量小于0.05%,铁含量小于0.05%,白度大于70%,产品符合HG/T2568—2008《工业偏硅酸钠》标准。

粉煤灰;偏硅酸钠;复配萃取剂;低碳醇;脱硅液

粉煤灰是火电厂的主要废弃物,是煤燃烧后的细颗粒分散状残余物。我国的粉煤灰排放量正以每年亿吨的速度增长[1-2]。开发和研究粉煤灰的综合利用对煤的资源化利用和环境保护有着重要的经济价值和社会意义[3]。粉煤灰的主要化学成分为Al2O3和SiO2,Al2O3含量为15%~45%(w,下同),SiO2含量在40%以上[4]。目前国内粉煤灰的综合利用以拜耳法生产Al2O3为主[5],生产过程中会产生大量含硅酸钠的废水(以下简称脱硅液),无法直接排放[6]。

文献报道和公开专利中主要采用加酸或CO2的方式处理脱硅液[7-8]。工业上一般采用投加石灰或石灰乳的方法回收脱硅液中的碱[9],但生成的硅酸钙经济价值低,浪费了资源,又给环境带来二次污染。有研究者采用单一萃取剂从拜耳法生产Al2O3循环液中萃取氢氧化钠,但萃取效率偏低,且该方法采用的萃取剂价格昂贵,经济效益不佳[10]。为提高粉煤灰的综合利用,亟需开发一种既能从粉煤灰脱硅液中提取硅酸钠,又能回收碱的方法,目前这类技术的开发与应用鲜有报道。

本工作采用复配萃取剂从粉煤灰脱硅液中提取偏硅酸钠,生产偏硅酸钠产品,同时回收碱,可为Al2O3生产废水的处理和粉煤灰综合利用提供参考。

1 实验部分

1.1 脱硅液的组成

实验所用脱硅液为某公司利用粉煤灰生产Al2O3的废水,其中:Na2O 67.8~73.7 g/L,SiO239.0~47.2 g/L,硅酸钠78.3~95.9 g/L,模数(n)0.546~0.625,碱度12 400~135 000 mg/L。

1.2 试剂与仪器

C1~C4低碳醇、氢氧化钠、盐酸:均为分析纯。

BT224S型分析天平:Sartorius公司。

1.3 实验方法

常温常压下,将C1~C4低碳醇按一定比例混合,制成复配萃取剂。将脱硅液与复配萃取剂混合,充分振荡后静置分层。将上下层分离,测定下层溶液中Na2O和SiO2的含量;测定上层混合液的碱度及萃取剂的含量。并以脱硅液浓缩后的萃取过程作为对比实验。

1.4 分析方法

按HG/T2568—2008 《工业偏硅酸钠》[11]标准测定Na2O和SiO2的含量;按GB/T 9736—2008《化学试剂酸度和碱度测定通用方法》[12]测定脱硅液的碱度。

2 结果与讨论

2.1 直接萃取的效果

硅酸钠在水溶液中会形成带有一定电荷的硅酸钠胶粒,构成硅酸钠胶粒-自由水-硅酸钠胶粒的网络结构[13]。由于硅酸钠胶粒与自由水之间具有一定的距离,因而脱硅液外观透明且流动性良好。当向脱硅液中添加由低碳醇组成的复配萃取剂时,在醇类分子与水分子之间的氢键作用下,硅酸钠胶粒之间的距离被拉近,从而发生团聚,产生分层现象,其透明性和流动性下降,此为萃取法提取脱硅液中偏硅酸钠的原理。

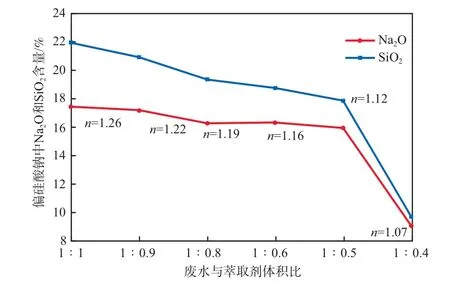

脱硅液与萃取剂体积比对偏硅酸钠中Na2O和SiO2含量的影响见图1。由图1可见,当脱硅液与萃取剂体积比由1∶1变为1∶0.4时,偏硅酸钠中Na2O的含量由17.4%降至9.1%,SiO2的含量由22.0%降至9.7%,模数由1.26降至1.07。这是因为萃取剂用量降低,醇类分子与水分子间的氢键作用减弱,团聚能力下降,使得部分硅酸钠进入上层混合液中,造成硅酸钠的流失。脱硅液与萃取剂体积比由1∶1变为1∶0.4时,上层混合液中硅酸钠的含量由0.35%升至1.68%。

图1 脱硅液与萃取剂体积比对偏硅酸钠中Na2O和SiO2含量的影响

脱硅液与萃取剂体积比对上层混合液碱度回收率(上层混合液碱度占体系总碱度的占比)的影响见图2。

图2 脱硅液与萃取剂体积比对上层混合液碱度回收率的影响

由图2可见:随着萃取剂投加量的降低,上层混合液的碱度回收率逐渐升高;当脱硅液与萃取剂体积比由1∶1变为1∶0.4时,碱度回收率由51.8%升至79.1%,上层混合液中萃取剂的含量由42.9%降至21.7%。

直接萃取存在以下几个问题:1)需要消耗大量的萃取剂,成本较高;2)脱硅液中的硅酸钠易被转移到上层混合液中,造成硅酸钠的流失;3)上层混合液中萃取剂的浓度较低,回收难度大,成本高。

2.2 脱硅液浓缩后萃取的效果

脱硅液浓缩比(脱硅液浓缩后体积与浓缩前体积之比)对偏硅酸钠中Na2O和SiO2含量的影响见图3。由图3可见,当脱硅液浓缩比由0.4升至0.8时,偏硅酸钠中SiO2的含量由21.4%降至16.9%,Na2O的含量变化不大,只由17.9%略微降至17.5%,模数由1.19降至0.94。浓缩后脱硅液的量大幅降低,因而萃取剂的用量也显著降低,回收成本明显下降。

图3 脱硅液浓缩比对偏硅酸钠中Na2O和SiO2含量的影响

脱硅液浓缩比对上层混合液中碱度回收率的影响见图4。由图4可见,当脱硅液浓缩比由0.4升至0.8时,碱度回收率由39.9%升至50.3%。偏硅酸钠的水解为可逆过程[14]:2OH-+SiO2,当体系中水的量增加时,偏硅酸钠的水解过程向右进行。随着脱硅液浓缩比的增加,脱硅液中的水含量增加,偏硅酸钠的水解过程逐渐加强,水解生成的SiO2逐渐增多,故上层混合液中碱度回收率提高,下层偏硅酸钠中SiO2和Na2O的含量下降。

与直接萃取相比,浓缩后萃取所得下层偏硅酸钠的模数较低,原因是浓缩后萃取过程中偏硅酸钠的水解程度弱于直接萃取过程,所以下层偏硅酸钠中SiO2和Na2O的含量及模数较低。

图4 脱硅液浓缩比对上层混合液中碱度回收率的影响

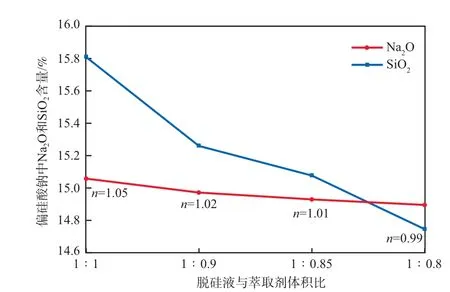

萃取过程中萃取剂成本与浓缩所需成本之和最低时的浓缩比为最佳浓缩比。为进一步降低萃取剂的用量,在最佳浓缩比下考察萃取剂用量对偏硅酸钠中Na2O和SiO2含量的影响,见图5。由图5可见,当脱硅液与萃取剂体积比从1∶1变为1∶0.8时,下层偏硅酸钠中SiO2含量小幅降低,由15.8%降至14.7%,Na2O含量由15.0%降至14.9%,模数由1.05降至0.99。

图5 萃取剂用量对偏硅酸钠中Na2O和SiO2含量的影响

将下层偏硅酸钠进行干燥,干燥后的偏硅酸钠中Na2O含量大于20.5%,SiO2含量大于20.0%,水不溶物含量小于0.05%,铁含量小于0.05%,白度大于70%,符合HG/T2568—2008《工业偏硅酸钠》标准。

在最佳浓缩比下进行萃取,上层混合液中SiO2含量为0~0.10%,说明脱硅液中的硅酸钠的损失量少;上层混合液中萃取剂的含量为80%~85%,远高于直接萃取,萃取剂的回收成本可显著降低。

3 结论

a)采用由C1~C4低碳醇组成的复配萃取剂萃取回收粉煤灰生产Al2O3废水中的偏硅酸钠,在提取产品偏硅酸钠的同时可回收脱硅液中的碱。

b)直接萃取过程中偏硅酸钠易流失,萃取剂用量大,回收成本较高。将脱硅液浓缩处理后再进行萃取,萃取剂用量大幅减少,偏硅酸钠流失率显著降低,回收成本明显下降。

c)将最佳浓缩比下、脱硅液与萃取剂体积比为1∶0.8时回收的偏硅酸钠进行干燥,干燥后的偏硅酸钠中Na2O含量大于20.5%,SiO2含量大于20.0%,水不溶物含量小于0.05%,铁含量小于0.05%,白度大于70%,符合HG/T2568—2008《工业偏硅酸钠》标准。

[1] 蒋丽,谌建宇,李小明,等. 粉煤灰陶粒对废水中磷酸盐的吸附试验研究[J]. 环境科学学报,2011,31(7):1413 - 1420.

[2] 张寒雪,赵艳锋. 改性粉煤灰在水处理中的应用[J].当代化工,2014,43(10):2196 - 2198.

[3] 蒋周青,马鸿文,杨静,等. 低钙烧结法从高铝粉煤灰脱硅产物中提取氧化铝[J]. 轻金属,2015,11:9 - 13.

[4] 刘建恩. 一种从粉煤灰中提取硅酸钠的方法:中国,201410728467.8[P]. 2014-12-03.

[5] 马钊,王传琴,李广学,等. 从粉煤灰中提取氧化铝的研究现状[J]. 现代化工,2015,35(3):34 - 36.

[6] 张战军,陈刚,徐鹏,等. 利用粉煤灰生产九水偏硅酸钠的方法:中国,201110120102.3[P]. 2011-05-11.

[7] 秦晋国,郭继萍,宋頔,等. 一种生产高模数硅酸钠的方法:中国,200810132277.4[P]. 2008-07-23.

[8] 秦晋国. 一种利用粉煤灰制备无水偏硅酸钠的方法:中国,201010125797.x[P]. 2010-03-17.

[9] 秦晋国. 利用低浓度硅酸钠溶液生产偏硅酸钠的方法:中国,201210513448.4[P]. 2012-12-05.

[10] 顾松青,陈念贻,刘祥民,等. 一种提高拜耳法生产氧化铝循环效率的方法:中国,200610000862.x[P]. 2006-01-16.

[11] 天津化工研究院. HG/T2568—2008 工业偏硅酸钠[S]. 北京:中国标准出版社,2008.

[12] 广东光华化学厂有限公司. GB/T 9736—2008化学试剂酸度和碱度测定通用方法[S]. 北京:中国标准出版社,2008.

[13] 乔梁,王鑫,郑精武,等. 添加乙醇对水玻璃溶液的影响机制[J]. 无机盐工业,2011,43(7):25 -28.

[14] 张福顺. 硅酸钠的溶解和过滤[C]//全国无机硅化物行业技术与信息交流大会论文集. 中国,青岛:中国无机盐工业协会无机硅化物分会,2006:19 - 23.

(编辑 祖国红)

Extraction of sodium metasilicate from fly ash to Al2O3production wastewater

Wang Linpin1,Li Lifang1,Wang Lin1,2,Zhang Weiming1,2,Lü Lu1,2

(1. State Environmental Protection Engineering Technology Center of Organic Chemical Wastewater Treatment and Reuse,Jiangsu NJU Environmental Technology Co. Ltd.,Nanjing Jiangsu 210046,China;2. State Key Laboratory of Pollution Control and Resource Reuse,School of Environment,Nanjing University,Nanjing Jiangsu 210093,China)

Sodium metasilicate was recovered from the fly ash to Al2O3production wastewater(desilication liquid)using the compound extractant consisted of C1-C4low carbon alcohols,and alkali was recovered at the same time. The direct extraction process had the disadvantages of easy sodium metasilicate loss,large extractant consumption and high recovery cost. When the extraction process was carried out after desilication liquid concentration,the extractant amount was declined substantially,and the recovery cost was reduced signifi cantly. Sodium metasilicate was extracted under the conditions of optimum concentration multiple(based on the lowest cost of extractant and concentration process)and volume ratio of desilication liquid to extractant 1∶0.8. The dried sodium metasilicate met the product standard of HG/ T2568-2008 with more than 20.5% of Na2O content(w, the same below),more than 20.0% of SiO2content,less than 0.05% of water insolublesubstance content,less than 0.05% of iron content,and more than 70% of whiteness.

coal ash;sodium metasilicate;compound extractant;low carbon alcohol;desilication liquid

X592

A

1006-1878(2017)02-141-04

10.3969/j.issn.1006-1878.2017.02.003

2016 - 09 - 05;

2017 - 02 - 20。

王林平(1971-),女,河北省保定市人,学士,工程师,电话 025 - 68568067,电子邮箱 wanglp@nuep.com.cn。