含钛炭阳极直接电解制备低钛铝合金

黎志英,张念炳,温良英

含钛炭阳极直接电解制备低钛铝合金

黎志英1, 2,张念炳3,温良英1

(1. 重庆大学材料科学与工程学院,重庆 400044;2. 贵州大学材料与冶金学院,贵阳 550003;3. 贵州师范大学材料与建筑工程学院,贵阳 550025)

采用含TiO2炭阳极直接熔盐电解制备低钛铝合金。对含TiO2炭阳极在CO2/空气中的残余率分别进行测试,用XRD对含钛沥青焦进行分析,运用SEM和EDS手段对炭阳极、原铝和电解铝的形貌和组成进行表征。结果表明:TiO2的添加可显著改善炭阳极在CO2和空气中的残余率,当TiO2添加量(质量分数)为1%时,炭阳极在CO2中的残余率由76.3%急剧增加到93.5%,在空气中的残余率从51.87%增加到65.92%; TiO2在炭阳极制备过程中其化学成分未发生变化,含TiO2炭阳极在电解过程中运行稳定;随着炭阳极的消耗,TiO2溶入电解质中,可实现低钛铝合金的制备。

含钛炭阳极;残余率;电解;低钛铝合金

在铝及其合金中加入少量的钛可细化晶粒,显著提高材料的强度、塑性和质量[1−2]。目前,制备Al-Ti合金方法主要有两种:1) 对掺法,向铝熔体中加入含钛中间合金能有效地细化晶粒[3],是提高铝及其合金综合力学性能的有效方法[4−6],但其易于造成成分偏析,烧损严重;2) 熔盐电解法[7−10],通过在电解过程中加入一定量的TiO2。用电解法生产低钛铝合金是可行的[11−13],其特点是成分均匀、工艺简单,偏析少、无烧损。若用电解低钛铝取代纯铝用于铝合金的生产, 可实现铝合金的先期加钛, 从而省去中间合金的生产及其添加过程,具有良好的晶粒细化效果。

此外,炭阳极作为电解槽核心,其质量直接影响到电解槽各项技术经济指标[14−16]。如将TiO2作为添加剂加入炭阳极,使其抗氧化性能得到改善;通过炭阳极的缓慢消耗进行电解,可减少TiO2对电解质体系的影响,可强化电解制备低钛铝合金方法。本文作者提出以TiO2作为添加剂加入炭阳极,直接熔盐电解制备低钛铝合金新思路,并对含TiO2炭阳极CO2/空气残余率和电解槽电压进行测定,用XRD对含钛沥青焦进行衍射分析,运用SEM和EDS 手段对炭阳极、原铝和电解铝的形貌和组成进行分析表征。

1 实验

1.1 试验原料

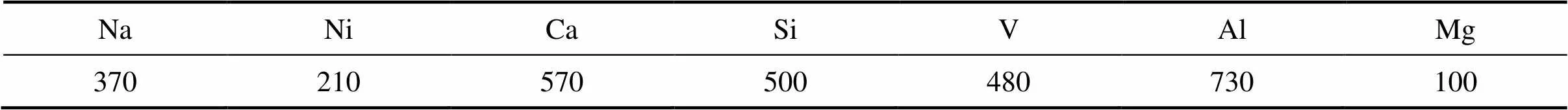

含钛炭阳极制备原料来源于贵州某厂,粒度为6~8 mm的煅后焦占总质量的10.2%,粒度为3~6 mm的煅后焦占11.05%,粒度小于3 mm的煅后焦占38.25%,粒度小于0.15 mm的煅后焦占25.5%。采用该配方的煅后焦硫含量为2.98%,微量元素含量如表1所列。改质沥青用量为煅后焦的15%,煤沥青的软化点112 ℃,其成分(质量分数)为甲笨不溶物28.4%、结焦值57.8%、奎啉不溶物8.8%、-树脂19.6%、灰分0.09% 和水分4.05%。炭阳极中TiO2添加量分别为0.1%、0.5%、1.0%和1.5%。

表1 煅后焦微量元素含量

1.2 试验方法

按试验配方秤取原料并加入含钛添加剂混匀,预热到170 ℃,加入煤沥青混捏成型(混捏温度165 ℃,混捏时间10 min,成型压力50 MPa),制备出生块,在焙烧炉中进行焙烧(升温速率15 ℃/h,最高样品温度 1050 ℃,气体温度 1150 ℃,保温时间8 h,样品缓慢冷却),获得炭阳极块。炭阳极在CO2中的反应性用RDC146进行测量,将直径50 mm、长60 mm的阳极样品置于温度为960 ℃的CO2气体中,反应7 h,冷却,样品与钢球在颠转仪中滚动20 min,称量炭阳极块质量,与初始质量之比即残余率。炭阳极在空气中的反应性用RDC−145进行测量,将直径50 mm、长60 mm的阳极样品放置于惰性气体中,并预热至550 ℃,然后注入空气,其流量为200 L/h,并以15 ℃/h的冷却速度将样品冷却至400 ℃,收集在冷却过程中所产生的粉尘,样品与钢球在颠转仪中滚动20 min,称量炭阳极块质量,与初始质量之比即残余率。

TiO2添加量为炭阳极质量的1.0%,沥青用量为炭阳极质量的15%,混匀,沥青焦样品采用GB/T 8727−2008方法进行制备,沥青焦样品用X射线衍射分析仪(D/max−2500PC)进行检测。

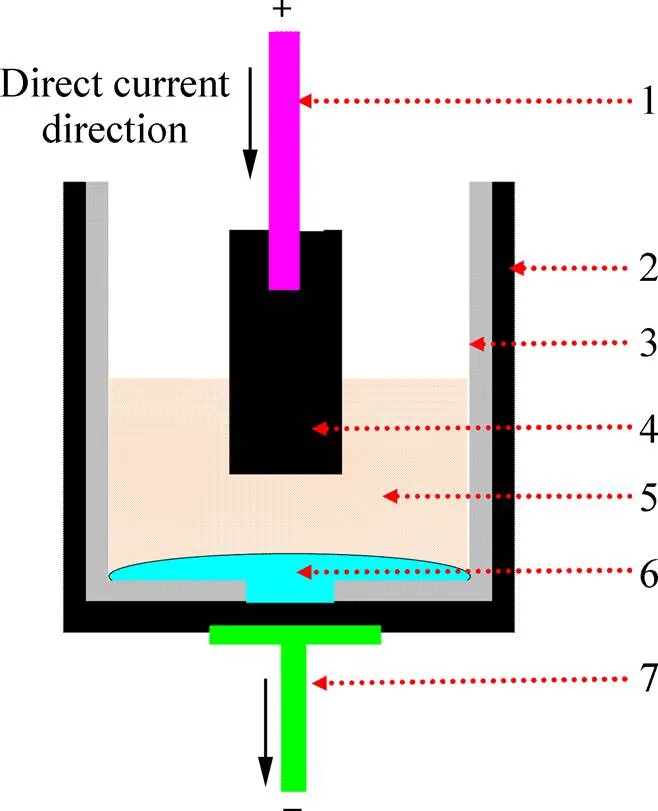

电解核心装置的示意图如图1所示,由底部开孔的刚玉坩埚和石墨坩埚组成,由于内衬刚玉材料在电解过程中会溶解进入解质中,起到对电解所消耗的氧化铝进行补充的作用,因此,实验过程中不补充Al2O3;实验前加入一定质量的原铝(从工业电解槽中获取),完全覆盖坩埚底部,以获得稳定的阴极面积;电解用炭阳极为试验自制,加工成5 cm×10 cm的圆柱体;利用直流电源提供恒定电流,槽电压由电压表测定,与电脑连接,可自动获取数据;炭阳极电解温度为960 ℃,电解电流密度0.8 A/cm2,阳极浸入电解质深度为3 cm,初始极距为4 cm;实验采用工业电解槽中的电解质,电解质成分如下:电解质中(NaF+KF)与AlF3的摩尔比为2.41,Al2O3含量为1.91%,CaF2含量为5.32%, KF含量为2.68%, MgF2含量为0.47%,NaF含量为47.42%,AlF3含量为40.9%。电解完成后关闭电源,随炉冷却,取样。

炭阳极、原铝和电解铝均用日本JSM−6490LV电子扫描电镜,英国牛津 INCA−350 X射线能谱进行检测,样品未进行镀膜操作,检测时倾斜角为0°,出射角为35.0°,方位角为0°,加速电压为20.00 kV,处理时间为5 s。

图1 阳极电解实验示意图

2 结果与分析

2.1 添加TiO2对炭阳极残余率的影响

添加TiO2对炭阳极在CO2和空气中的残余率影响结果如图2所示。由图2可知,随着TiO2添加量的增加,TiO2含量为1.0%时,炭阳极在CO2中的残余率增加到93.5%,增幅为17.02%;TiO2含量为1.5%时,炭阳极在空气中的残余率可达68.39%,增幅为16.52%。综上所述,添加TiO2可显著改善炭阳极在CO2和空气中的残余率。

图2 TiO2含量对CO2和空气残余率的影响

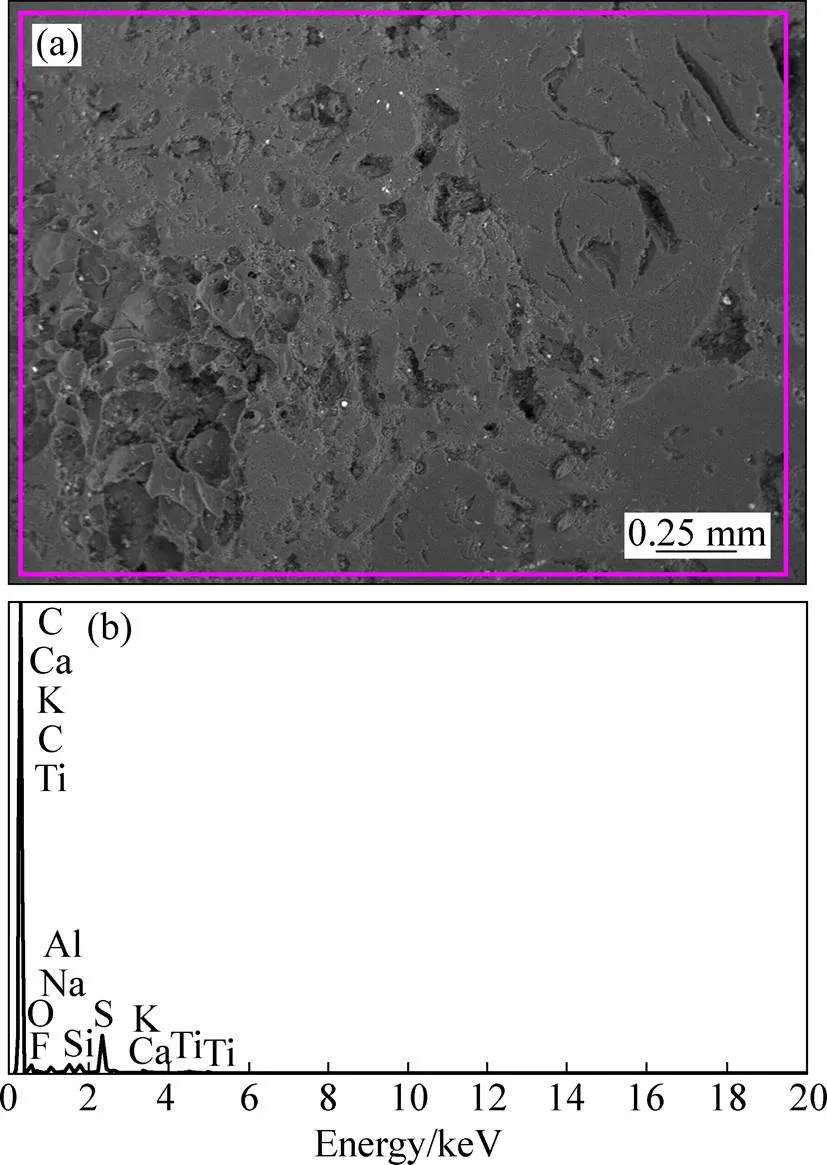

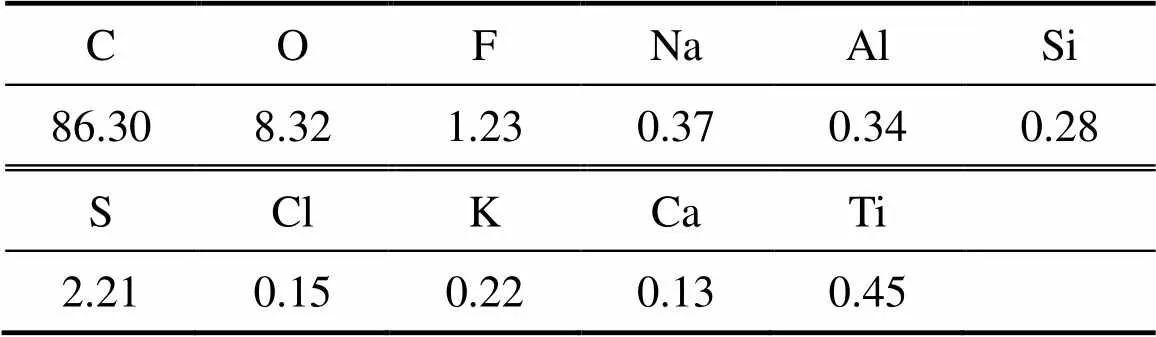

2.2 添加TiO2炭阳极SEM分析

对含钛1.0%的炭阳极进行切片,磨制后,进行SEM电镜面扫描分析,结果如图3所示,该区域有F、Na、Al、Si、Cl、K、Ca和Ti等元素存在。由图3和能谱结果(见表2)可以看出,该区域有Ti元素存在,其质量为该区域总质量的0.45%。

图3 添加TiO2炭阳极SEM形貌及EDS结果

表2 添加TiO2炭阳极的EDS 结果

同时,为了表征含钛添加剂在炭阳极中的存在形态,将含钛添加剂加入沥青中,并制备出沥青焦,对其进行XRD物相检测,结果如图4所示。由图4可看出:添加含钛添加剂后,沥青焦的(002)衍射峰强度较大,出现了表征石墨微晶粒度的(100)衍射峰;同时,图4中也出现含钛添加剂的特征峰,主要以锐钛型TiO2和金红石型TiO2相存在。结果表明:添加至炭阳极中的TiO2化学成分无变化。

2.3 炭阳极电解前后外观相貌分析

电解前含钛炭阳极的外观形貌如图5(a)所示,试验用炭阳极为直径5.0 cm、高10 cm的圆柱体。电解后含钛炭阳极的外观形貌如图5(b)所示,炭阳极上部未浸入电解质部分呈现出黄色,且粉化严重。这是由于炭阳极在高温环境下与空气接触,发生氧化反应所致,也是造成炭阳极产生额外消耗的原因之一。炭阳极的下部浸入电解质中被电解质粘附,电解质传质进入炭阳极,炭阳极下部被消耗成圆弧状,这与工业电解槽中炭阳极消耗的状态一致。

图4 添加TiO2后沥青焦的XRD谱

图5 电解前后含钛炭阳极的外观形貌

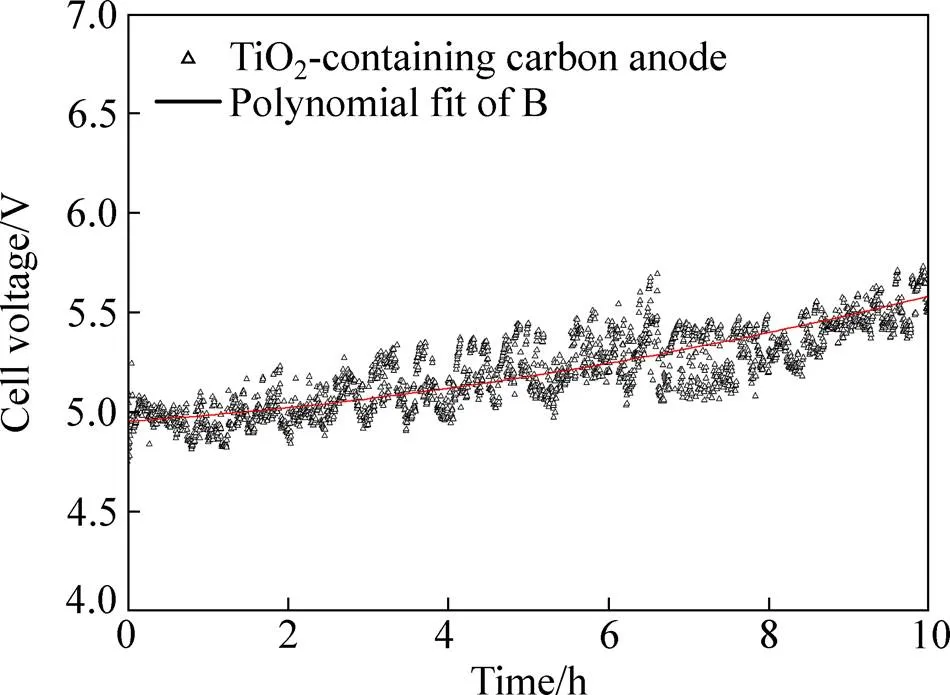

2.4 电解过程槽电压变化

采用制备的含钛炭阳极在实验室小型电解装置进行电解试验,采用稳流模式,实时记录槽电压。电解装置电压与电解时间的关系如图6所示。从图6可看出,槽电压初期在5.0 V左右波动,随着电解时间的延长,电解电压逐渐稳步增大。这与电解装置在电解过程中未调整极距有直接关系,随着电解的进行,炭阳极不断消耗,极距逐渐增大,阴极和阳极之间的电阻增大,导致电解装置电压逐渐升高。

图6 电解电压与电解时间的关系

2.5 原铝及电解铝SEM分析

为了进一步弄清原铝及电解铝的微观形貌,将原铝和电解铝制成电镜观察所需的样品,采用SEM电镜进行检测,结果如图7(a)所示。由图7(a)可见,显微组织中出现深色部分和大量的白色亮点;将原铝放大如图7(b)所示,图中出现大量的空洞。这些空洞为不规则形状,故排除气体造成的空洞。图7(a)中出现白色颗粒物,其形状为不规则状态,与空洞的形状有相似性,空洞应为白色颗粒物脱落而留下的空洞。为了弄清白色颗粒物是何种物质,对图7(b)中点进行EDS分析。结果表明,该物质主要由Al和O元素构成,为Al2O3颗粒;同时,对图7(b)中点也进行了EDS分析,查明该物质由Al元素构成,为金属铝。

同理,将电解铝制成电镜所需的样品,采用SEM电镜进行检测,结果如图7(c) 所示。图7(c)中同样出现深色部分和大量的白色亮点,并有长条棒状物质出现(见图中区域);放大观察倍数,对图7(d)中点进行EDS分析。结果表明:该物质主要由Al 和Ti元素构成,存在少量的Si元素,可见,Ti元素主要富集在长条棒状物质中。

图7 原铝及电解铝SEM 形貌

2.6 讨论

炭阳极为电解槽核心,主要作用是导电、参与铝电解的电化学和化学反应。预焙阳极的消耗分为正常消耗和额外消耗,每生产1 t电解消耗的预焙阳极量,理论上是333 kg,而实际消耗400~500 kg[14, 17],炭阳极的额外消耗包括炭阳极空气反应消耗、炭阳极与CO2的布多尔反应消耗、铝电解副反应消耗及部分掉渣等。

本文作者将TiO2作为添加剂加入到炭阳极中,发现TiO2的添加可显著改善炭阳极在CO2和空气中的残余率,显著降低炭阳极的额外消耗,减少掉渣,减少电解质中的C含量,有利于电解槽的正常平稳运行和铝电解的各项技术经济指标的改善。为了弄清TiO2加入炭阳极后的存在状态,将含钛添加剂加入沥青中,并制备出沥青焦,并对其进行XRD检测。分析结果表明:TiO2在炭阳极中以锐钛型TiO2和金红石型TiO2相存在,化学成分无变化。对含钛炭阳极进行了电解试验,结果表明:含钛炭阳极运行稳定,导电性在试验中未发生改变;炭阳极随着电解的进行缓慢消耗,能参与铝电解的电化学和化学反应,反应状态与工业炭阳极一致。由于电解过程中未调整极距,随着电解的进行,极距逐渐增大,电解装置电压缓慢而稳步的升高。

经热力学计算,在960℃时TiO2与铝发生热还原反应的吉布斯自由能变化为负值[18],溶解在电解质中的铝将逐步与TiO2发生热还原反应,从而有可能破坏铝在电解质中的溶解平衡,使铝进一步溶解,造成电流效率下降。同时,在960 ℃时TiO2的理论分解电压在0.73~0.84 V之间,Al2O3的理论分解电压在1.07~1.15 V之间,钛离子将优先在阴极上析出[18];又由于钛离子的多价性,如高价钛离子在阴极不彻底还原成钛原子,而只变成低价离子,这些离子有可能随电解质运动而被氧化成高价离子,也会使电流效率下降。此外,随着铝熔体中钛含量的提高,通过电解和热还原反应生成的钛原子进入铝熔体的速率减缓,滞留的钛会随电解质运动,当进入阳极区域或电解质表面时,钛被氧化,导致电流效率下降。正是由于以上原因,TiO2添加量需控制在一定的范围内才能使其不致于影响电解槽的工作状态。已有研究[1, 2, 13, 18]均将少量TiO2加入电解质,表明电解制备出低钛铝合金是可行的。本文作者将TiO2作为添加剂加入到炭阳极中,随着炭阳极的缓慢消耗,TiO2溶入电解质中,TiO2含量很低,对电解质体系的影响可忽略,也降低了被氧化的概率,可提高TiO2的还原率,提高电流效率。如按TiO2添加量为炭阳极质量的1%计,电解消耗炭阳极按420 kg计算,生产1 t电解铝有2.5 kg钛进入,其质量分数为0.25%,可实现低钛铝合金的制备。此外,根据低钛铝合金的需要,可灵活调整TiO2添加量,适应性广,对电解的影响小。

文献[19]中列出了Al-Ti体系的热力学参数,Al-Ti体系反应存在Al+Ti→AlTi和3Al+Ti→Al3Ti反应,根据Gibbs公式[20],计算出在800~1200 K温度范围内,Al和Ti元素反应生成的AlTi和Al3Ti的自由焓均小于零,但生成Al3Ti的自由焓要低很多,从热力学角度来说应优先生成Al3Ti金属间化合物。图7(d)中的点含有60.42%Al 和37.94%Ti,计算出Al/Ti摩尔比为2.826,接近3,也佐证了生成物应为Al3Ti。

综上所述,TiO2加入炭阳极可显著改善炭阳极在CO2和空气中的残余率,TiO2在炭阳极制备过程中其化学成分未发生变化,满足电解过程对炭阳极的性能需求,可实现低钛铝合金的制备。

3 结论

1) TiO2的添加可显著改善炭阳极在CO2和空气中的残余率,当添加量为1%时,在CO2中的残余率由76.3%急剧增加到93.5%,增幅为17.02%;在空气中的残余率从51.87%增加到65.92%,增幅为14.05%。

2) TiO2在炭阳极制备过程中其化学成分未发生变化,含钛炭阳极电解运行稳定。

3) 随着炭阳极的缓慢消耗,TiO2缓慢溶入电解质中,对电解质体系的影响小,可实现低钛铝合金的 制备。

REFERENCES

[1] 范广新, 王明星, 刘志勇, 刘忠侠, 翁永刚, 宋天福. 电解加钛与熔配加钛对工业纯铝晶粒细化的作用[J]. 中国有色金属学报, 2004, 14(2): 250−254.FAN Guang-xin, WANG Ming-xing, LIU Zhi-yong, LIU Zhong-xia, WENG Yong-gang, SONG Tian-fu. Grain refinement effects of titanium added to commercial pure aluminum by electrolysis and by master alloys[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(2): 250−254.

[2] 王明星, 刘志勇, 宋天富, 翁永刚, 张铁钢, 葛爱萍. 电解生产低钛铝合金工业试验及产品中钛分布的均匀性分析[J]. 轻金属, 2003, 4: 41−44. WANG Ming-xing, LIU Zhi-yong, SONG Tian-fu, WENG Yong-gang, ZHANG Tie-gang, GE Ai-ping. Industrial test for electrolytic low content titanium aluminum alloy and the analysis of the uniformity of titanium distribution in the test product[J]. Light Metals, 2003, 4: 41−44.

[3] MURYTY B S, KOEI S A, CHAKERABORTY M. Grain refinement of aluminum and its alloys by heterogeneous nucleation and alloying[J]. International Materials Reviews, 2002, 47(1): 3−29.

[4] NAYAKA S S, PABIA S K, MURTY B S. Al-(L12) Al3Ti nanocomposites prepared by mechanical alloying: Synthesis and mechanical properties[J]. Journal of Alloys and Compounds, 2010, 492: 128−133.

[5] WATANABE Y, YAMANAKA N, FUKUI Y. Wear behavior of Al-Al3Ti composite manufactured by a centrifugal method[J]. Metall Mater Trans A, 1999, 30: 3253−3261.

[6] WATANABE Y, ERYU H, FUKUI Y. Anisotropy of wear resistance in Al-Al3Ti FGMs fabricated by a centrifugal method[J]. Ceramic Trans, 2001, 114: 675−682.

[7] 邹星礼, 鲁雄刚. 攀枝花含钛高炉渣直接制备钛合金[J]. 中国有色金属学报, 2010, 20(9): 1829−1835.ZOU Xing-li, LU Xiong-gang. Preparation of titanium alloy by direct reduction of Ti-bearing blast furnace slag[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1829−1835.

[8] 张庆军, 屈梅玲, 王 岭, 戴 磊, 田 颖, 崔春翔. 熔盐电脱氧法制备CoSn合金[J]. 中国有色金属学报, 2010, 20(8): 1578−1582.ZHANG Qing-jun, QU Mei-ling, WANG Ling, DAI Lei, TIAN Ying, CUI Chun-xiang.Preparation of CoSn alloy by electro-deoxidezation in molten salt[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(8): 1578−1582.

[9] 廖春发, 罗林生, 王 旭, 汤 浩. 熔盐电解制备铝钕中间合金及其机理[J]. 中国有色金属学报, 2015, 25(12): 3523−3529.LIAO Chun-fa, LUO Lin-sheng, WANG Xu, TANG Hao.Preparation for Al-Nd intermediate alloy by molten-salt electrolysis method and its mechanism[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(12): 3523−3529.

[10] 王一雍, 李继东, 金 辉, 王志英. 液态铝阴极法制备铝钙中间合金[J]. 中国有色金属学报, 2011, 21(9): 2265−2269.WANG Yi-yong, LI Ji-dong, JIN Hui, WANG Zhi-ying.Preparation of Al-Ca master alloy by liquid aluminium cathode method[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2265−2269.

[11] LIU Z Y, WANG M X, WENG Y G, SONG T F, XIE J P, HUO Y P. Grain refinement effects of Al based alloys with low titanium content produced by electrolysis[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1121−1126.

[12] LIU Z Y, WANG M X, WENG Y G. Crystal nucleation and growth of al-based alloys produced by electrolysis[J]. Journal of Materials Science and Technology, 2003, 19(5): 427−430.

[13] 高希柱, 刘同湖, 李景坤, 卞金涛, 王延军, 王广庄, 齐国胜. 电解生产钛铝合金研究与实践[J]. 轻金属, 2006, 5: 48−51. GAO Xi-zhu, LIU Tong-hu, LI Jing-kun, BIAN Jin-tao, WANG Yan-jun, WANG Guang-zhuang, QI Guo-sheng. Study and practice of making aluminum and titanium alloy by aluminum electrolysis[J]. Light Metals, 2006, 5: 48−51.

[14] 叶绍龙, 肖 劲, 杨建红, 赖延清, 邹 忠, 刘业翔. 铝电解用改性预焙碳阳极实验室研究[J]. 中国有色金属学报, 2003, 13(1): 245−250.YE Shao-long, XIAO Jin, YANG Jian-hong, LAI Yan-qing, ZOU Zhong, LIU Ye-xiang. Laboratory study of modified prebaked carbon anodes for aluminum electrolysis[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(1): 245−250.

[15] KUANG Z, THONSTAD J, SØRLIE M. Effects of additives on the electrolytic consumption of carbon anodes in aluminum electrolysis[J]. Carbon, 1995, 33(10): 1479−1484.

[16] 赖延清, 秦庆伟, 李庆余, 李 劼, 刘业翔. AlF3添加剂和焙烧温度对铝电解炭阳极过电位的影响[J]. 中国有色金属学报, 2003, 13(3): 764−768.LAI Yan-qing, QIN Qing-wei, LI Qing-yu, LI Jie, LIU Ye-xiang. Effect of AlF3dopant and baking temperature on overpotential of carbon anode in aluminium electrolysis[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(3): 764−768.

[17] 赖延清, 刘业翔. 电解铝炭素阳极消耗研究评述[J]. 轻金属, 2002(8): 3−8.LAI Yan-qing, LIU Yexiang. Research review of carbon anode consumption in aluminum electrolysis[J]. Light Metals, 2002(8): 3−8.

[18] 肖以华, 金卫中, 戴连松, 杨少华. 200 kA铝电解槽添加二氧化钛制备铝钛母合金[J]. 有色金属科学与工程, 2010, 1(2): 25−29.XIAO Yi-hua, JIN Wei-zhong, DAI Lian-song, YANG Shao-hua. Preparation of aluminum-titanium alloys by adding titanium oxide in 200 kA Cell[J]. Nonferrous Metals Science and Engineering, 2010, 1(2): 25−29.

[19] 梁英教, 车荫昌. 无机物热力学手册[M]. 沈阳: 东北大学出版社, 1993: 83−381. LIANG Ying-jiao, CHEN Yin-chang. Thermodynamic manual book of inorganic matter[M]. Shengyang: Northeast University Press, 1993: 83−381.

[20] 高明娟, 王树奇, 杨子润, 崔向红, 陈康敏. Mg-Al-Ti体系原位合成Al3Tip/Mg[J]. 中国有色金属学报, 2008, 18(4): 583−588.GAO Ming-juan, WANG Shu-qi, YANG Zi-run, CUI Xiang-hong, CHEN Kang-min. Al3Tip/Mg developed by in situ synthesis of Mg-Al-Ti system[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(4): 583−588.

(编辑 何学锋)

Preparation of low titanium aluminum alloy by direct reduction of TiO2-containing carbon anode

LI Zhi-ying1, 2, ZHANG Nian-bing3, WEN Liang-ying1

(1. College of Materials Science and Engineering, Chongqing University, Chongqing 400044, China;2. College of Materials and Metallurgy, Guizhou University, Guiyang 550003, China;3. College of Material and Civil Engineering, Guizhou Normal University, Guiyang 550025, China)

The low titanium aluminum alloy was prepared by molten salt electrolysis process using TiO2-containing carbon anode. The residual rates of TiO2-containing carbon anode in CO2and in air atmosphere were tested, respectively, the TiO2-containing pitch cokes were tested by XRD, the morphology and composition of TiO2-containing carbon anode, initial aluminum and after electrolytic aluminum were analyzed by scanning electron microscope (SEM) and energy spectrum (EDS). The results show that the rate of residual of TiO2-containing carbon anode can also be significantly improved with increasing Ti content. When adding amount of TiO2is 1%, the residual rate in CO2sharply increases from 76.3% to 93.5%, and the residual rate in air increases from 51.87% to 65.92%. The TiO2phase is unchanged during the process of preparing carbon anode. The TiO2-containing carbon anode can run stably in the electrolysis process. The TiO2dissolves into electrolyte when the carbon anode is consumed, and the low titanium aluminum alloy is prepared.

TiO2-containing carbon anode; residual rate; electrolysis; low titanium aluminum alloy

Projects(J[2015]2110, G[2012]4002) supported by the Guizhou Science and Technology Department, China; Projects([2013]29, [2015]31) supported by the Science and Technology Bureau of Baiyun District, Guiyang, China

2016-02-24; Accepted date: 2016-10-31

WEN Liang-ying; Tel: +86-23-65127303; E-mail: cquwen@cqu.edu.cn

10.19476/j.ysxb.1004.0609.2017.05.015

1004-0609(2017)-05-0981-07

TF111.52+2

A

贵州省科学技术厅资助项目(黔科合J字[2015]2110号,黔科合高G字[2012] 4002号);贵阳市白云区科技项目(白科合同[2013]29号,白科合同 [2015]31号)

2016-02-24;

2016-10-31

温良英,教授,博士;电话:023-65127303;E-mail:cquwen@cqu.edu.cn