柴油机曲轴易损部位分布规律的研究

王攀华,姜 韧,陈 勇

(91630部队,广东 广州 510000)

柴油机曲轴易损部位分布规律的研究

王攀华,姜 韧,陈 勇

(91630部队,广东 广州 510000)

文章以某型柴油机曲轴为例进行分析,首先对柴油机工作过程进行估算,然后运用有限元分析法,得出柴油机曲轴在4个冲程工作过程中的受力情况和曲轴动力数据,进而研究柴油机曲轴发生裂纹或者断裂失效的位置分布规律,用以指导曲轴设计者对关键部位、油孔位置、倒角要求等方面进行优化,指导柴油机维修人员对曲轴的关键部位进行重点维修保养。

柴油机;曲轴;有限元法

1 柴油机工作过程的模拟计算

舰艇柴油机的曲轴受到的力十分复杂,一般包括:汽缸里柴油燃烧后,由于气体膨胀作用在活塞上的力Fg;活塞及连杆在做直线运动和转动时,生成的往复惯性力Fj和旋转惯性力Fr。

转速恒定,则旋转惯性力大小不变,方向一直沿曲柄半径向外,可忽略。曲轴所受合力[1-2]为Fg与Fj之和。

Fg为柴油机活塞上、下面的压力差(即燃烧室与曲轴箱之间的压力差),与活塞面积的乘积[3],即

(1)

式中:D为柴油机汽缸直径;P0为柴油机曲轴箱内气体的绝对压力,一般取0.1 MPa;Pg为汽缸内混合气体的绝对压力,为待求项,在下文中由工作过程估算求得的示功图获得。

在曲柄连杆机构中,作用在曲轴上的往复惯性力Fj与活塞连杆机构中参与往复运动的等效质量相关,且和机构的加速度相关,方向相反[4]。

Fj=-mja=-mjRω2(cosα+λcos 2α),

(2)

式中:mj为活塞连杆机构参与往复运动的等效质量;R为曲柄半径(等于活塞行程的一半);a为活塞的加速度;ω为曲柄旋转角速度;λ为曲柄半径与连杆长度的比值;α为曲柄转角。

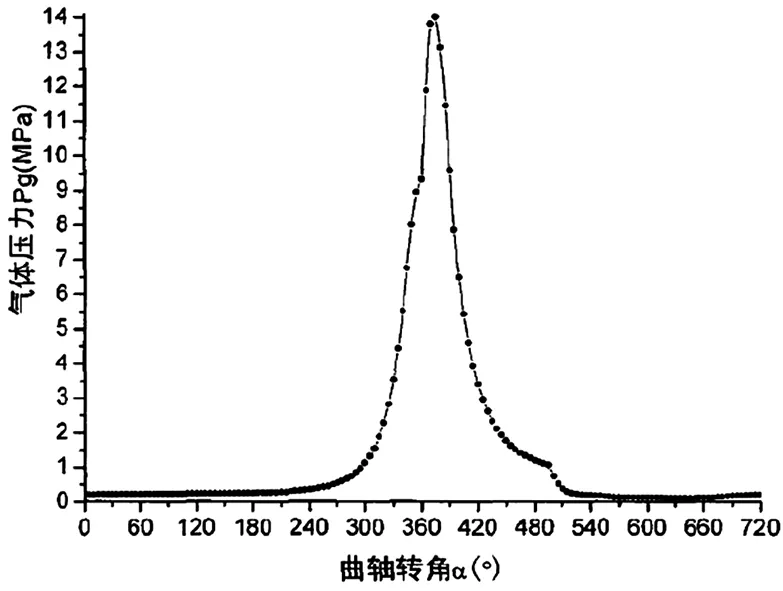

运用热力学的相关经验公式,曲轴每转动15°取一个工况点,分别计算出48个工况点的汽缸内的气体压力,将计算结果导入至MATLAB软件,稍微修正后得出柴油机示功图,如图1。最后得到这48个工况点的活塞连杆组件所作用在曲轴上的合力的大小。

图1 柴油机示功图

2 有限元仿真

2.1 三维模型

用Pro/E软件画出曲轴的三维模型图,考虑到研究目的、计算量及精度,在建立模型时,对一些非关键的部位进行了一些简化处理。

2.2 网格划分

网格划分时,第一步使用较大尺寸的网格对曲轴整体进行网格划分,第二步对关键部位和本文重点研究的部位(应力集中位置及各圆角处)的网格进行优化处理,得到较细的网格。该曲轴网格模型一共有637 152个节点和425 081个单元。

2.3 载荷处理

要得到柴油机曲轴在4个冲程的周期中的受力变形情况,得到较准确的静强度数据。从柴油机第1个汽缸进气冲程开始时,每隔15°选取1个工况进行计算,总共计算了柴油机在1个周期中总共48个工况的曲轴受力变形情况。该柴油机为并列式连杆,从输出端开始数,左侧先后为B1~B8缸,右侧为A1~A8缸,柴油机点火顺序:A1-B1-A5-B5-A2-B2-A3-B3-A8-B8-A4-B4-A7-B7-A6-B6-A1。

1)连杆作用力。施加方法:曲轴连杆机构对曲轴的作用力,沿连杆轴线的方向,按照二次抛物线的方式沿轴颈圆周方向120°的范围内,依据余弦规律施加在曲轴轴颈上。

施加方法:反作用转矩与输出转矩大小相等,方向相反,用切向压力的方式施加在表面效应单元上,作用在曲轴圆周面上。

3)曲轴本身的重力。在ANSYS中使用重力加速度的方式来添加,在软件中直接添加完成。

3 有限元分析结果

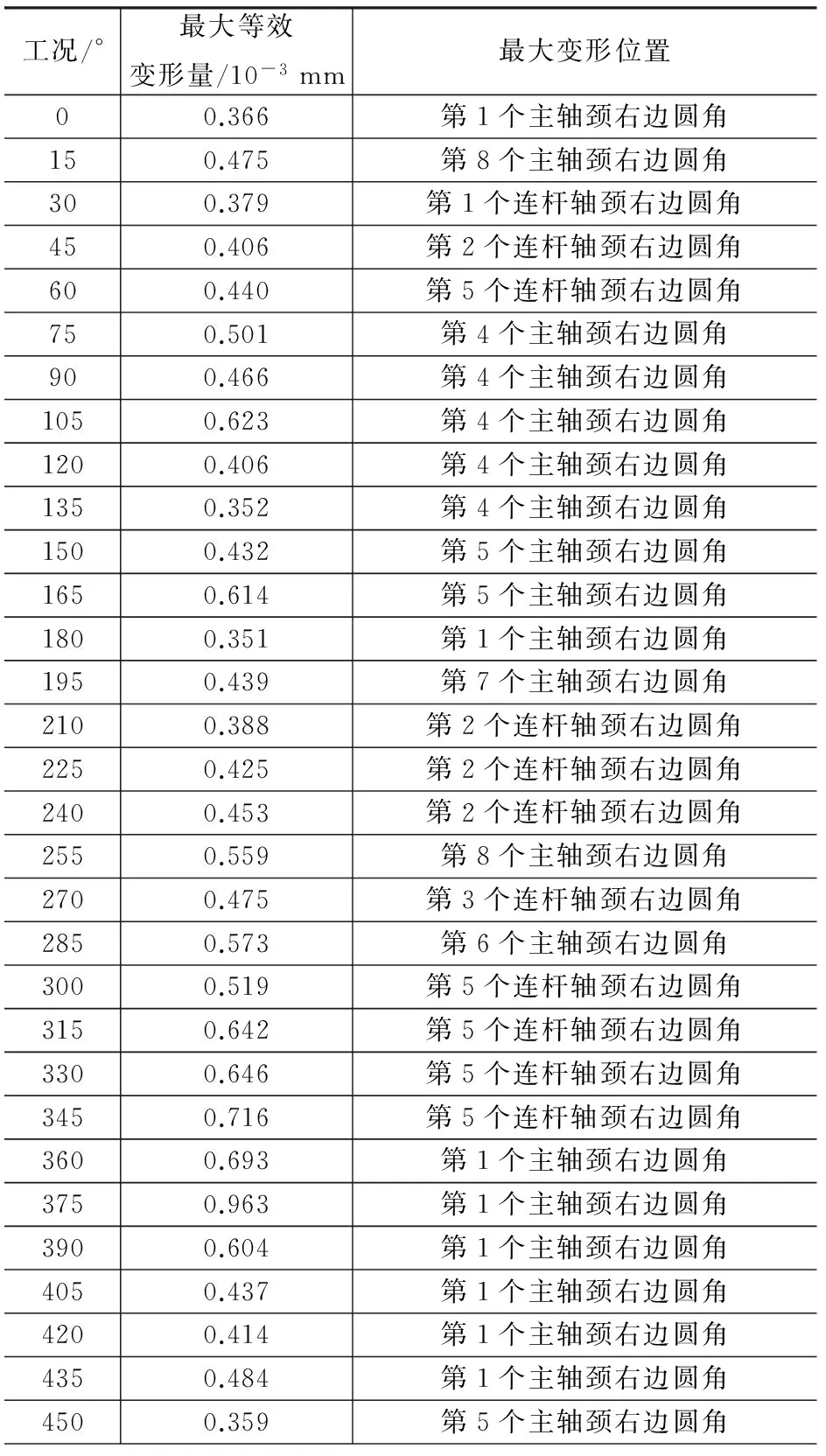

曲轴48个工况中的最大等效变形量及相应的变形位置如表1,可得出如下结论。

1)工作时,从输出端数,第1、4、5曲拐在工作时的等效变形量比较大。

2)通过比较,可看出曲轴在转角为375°时,等效变形量最大。在第1主轴颈右侧的过度圆角处,达到了0.963×10-3mm。

3)除了曲轴转角为510°、525°、540°、600°、615°、645°、660°、690°和705°这9个工况时其最大等效变形位置在曲轴主轴颈侧面的圆周面上以外,其余39个工况,最大等效变形位置都位于主轴颈两侧的圆角处和曲柄销轴颈两侧的圆角处。

表1 最大等效变形量及对应的变形位置

续表1 最大等效变形量及对应的变形位置

4 结束语

从曲轴维修的实际经验看,可发现虽然曲轴发生裂纹或者断裂的位置多变,但其中约为90%是在主轴颈与曲柄臂相连接的圆角处和曲柄销轴颈与曲柄臂相连接的圆角处,与上述有限元分析的结果相符合。解释了曲轴失效位置相对固定的这一客观规律。当对柴油机曲轴进行保养和修理时,应特别注意对各过度圆角处以及油孔等位置的检测。通常需要检测是否有微裂纹的产生,表面硬度是否达标,渗氮层的厚度是否达标等等。同时也通过对这些关键部位的着重检测,将相关结果与修理标准进行比较,进而判断该曲轴是否需要换新或者需要进行的相关修理工艺,从而大大提高了曲轴的修理质量,提高柴油机的可靠性能。

[1] 迟志伟,宋希庚,薛冬新,等.基于ANSYS的6110柴油机曲轴有限元分析[J].小型内燃机与摩托车,2009,38(3):1-4.

[2] B.谢加里.内燃机动力计算[M].北京:机械工业出版社,1984.

[3] 钟智攀.基于数字样机技术的曲轴多体动力学和有限元分析[D].合肥:合肥工业大学,2009.

[4] 杨晓丽.船用低速柴油机曲轴强度计算研究[D]. 哈尔滨:哈尔滨工程大学,2014.

Taking a military diesel engine crankshaft as example,the distribution rule for crankshaft's fracture is researched by getting the force condition in the working course of the four strokes and carankshaft's dynamic data with estimation and finite element analysis,with which the key position,oil-pore location and angle grinding are optimized and the key parts are maintained.

diesel engine;crankshaft;finite element analysis

王攀华(1978-),男,江西乐平人,工程师,大学本科,主要从事舰船维修管理工作。

U672

10.13352/j.issn.1001-8328.2017.03.010

2016-12-09