某电厂高温再热器出口TP347H材质管段泄漏原因分析

魏泉泉,牛玉静

(河南恩湃高科集团有限公司, 郑州 450052)

某电厂高温再热器出口TP347H材质管段泄漏原因分析

魏泉泉,牛玉静

(河南恩湃高科集团有限公司, 郑州 450052)

对已建成的发电厂进行通流改造、增容改造,具有投资少,见效快等优点,是提高效率、节能降耗、增加电力供应的有效方法之一。锅炉受热面增容后,由于温度和压力等参数的提高,所使用金属材料的性能,需满足更高的要求。某电厂增容改造后,高温再热器出口TP347H材质管段泄漏,通过对该管段现场查看,对断面宏观、化学成分、金相组织、硬度检测等试验后表明,管材在冷作加工后固溶处理不充分,性能下降,是造成管材泄漏的原因。

高温再热器;TP347H;冷作加工;固溶处理;泄漏

0 引言

火力发电厂是一次能源的消耗大户, 对已建成的发电厂进行通流改造、增容改造,是实现提高效率、节能降耗、增加电力供应有效方法之一。

某电厂#9锅炉为东方锅炉厂生产的300 MW、亚临界、中间再热、自然循环、全悬吊、平衡通风、燃煤汽包锅炉,锅炉型号为DG1025/18.2-Ⅱ4。2014年,该电厂为提高机组效率、节能降耗,对#9机组汽轮机通流部分进行改造,改造后该机组锅炉因高压缸排汽温度降低,使得再热汽温明显偏低,严重影响机组经济性。为解决通流改造后出现再热器欠温的问题,2014年4月,再热器进行增容改造,将中温再热器的14根套管增加到16根套管,新增2根套管出中温再热器后,经过规格变化后再进入炉内,成为高温再热器外圈管,最后出炉跟原高温再热器第1根三通管合并进入高温再热器出口集箱。

机组经增容改造后,于2014年4月30日投运。 2014年10月底,电厂巡检人员发现锅炉大罩处冒蒸汽,经停炉检查,发现改造后新加装的高温再热器出口段管子开裂泄漏。

1 检查情况

1.1 宏观检查

现场检查发现,高温再热器出口段南数第10屏(共58屏)外数第1根距顶棚管上方约200 mm的变径管处发生开裂,导致泄漏,该泄漏的变径管材质为TP347H,规格为ø70 mm×5 mm/ø60 mm×5 mm的变径管。宏观检查发现,变径管细管侧开裂泄漏,裂纹无分支,由裂纹开口大小和形态判断,裂纹最先起始于图1中“O”点,逐步沿管子横向向两侧发展至约管径的2/3周后,继而转向管子纵向发展。裂纹管段内、外表面没有明显氧化腐蚀、胀粗和减薄现象。

图1 泄漏位置及裂纹形貌

1.2 断口检查

沿裂纹从管子背面切开后观察断口,断口无塑性变形,色泽发灰,断面平整,且与管子轴向垂直,断口呈人字和放射花样,裂纹由管子外壁向内壁延伸至裂透。用宏观体式显微镜(放大10倍)观察断面平整、裂纹源点平齐、干净,无机械损伤痕迹,呈典型脆性断口特征,断面形貌与裂纹源点宏观体式显微镜照片如图2所示。

1.3 材质检查

采用数字式合金光谱分析仪对泄漏管进行了主要合金元素成分检测,检测结果符合ASME SA213-2007标准要求,具体见表1。

图2 断面形貌与裂纹源点宏观体式显微镜照片

表1 主要合金成分检测结果

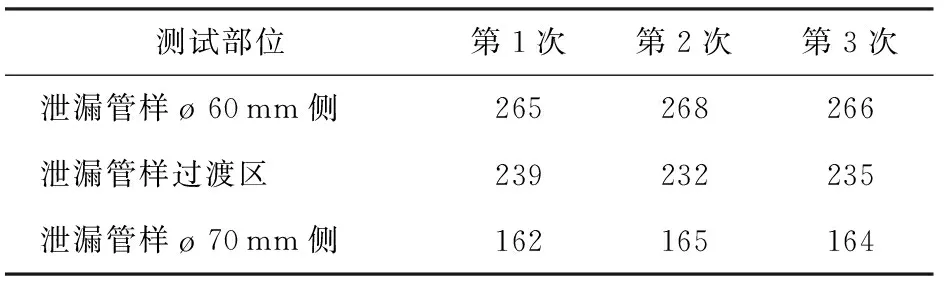

1.4 硬度检查情况

将泄漏管样的ø60 mm侧、过渡区、ø70 mm侧制成试样,采用台式数显硬度计进行硬度检测,检测结果见表2。

表2 硬度检测结果 HB

1.5 金相检查情况

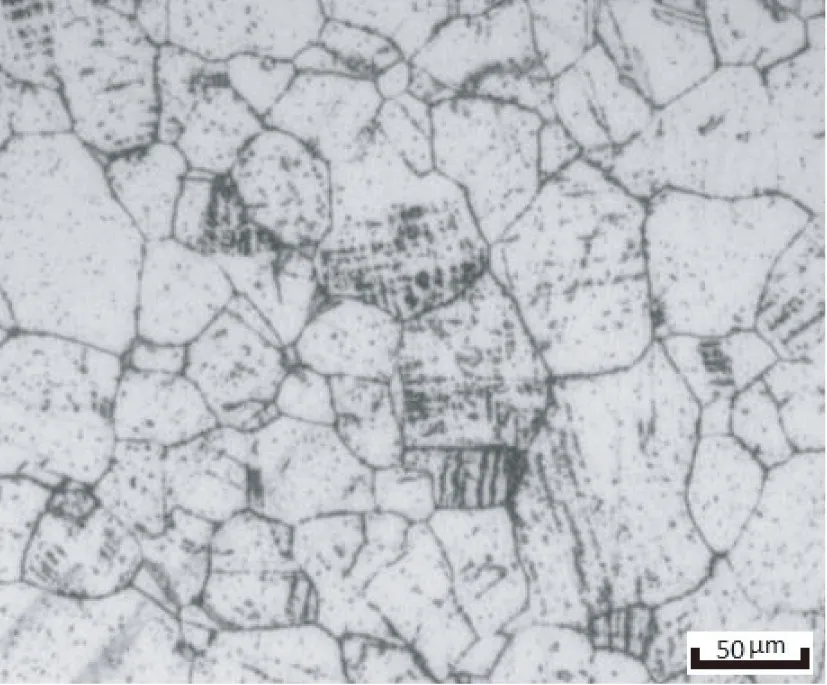

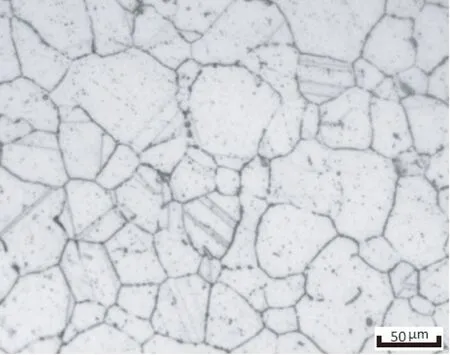

将泄漏管裂纹源点、ø60 mm侧、ø70 mm侧分别取样做金相,各金相图如图3、图4、图5所示。

图3 裂纹源点

图4 ø60 mm侧(距断面约2 mm)

图5 ø70 mm侧

对泄漏管裂纹源点在抛光态下进行观察,发现断口侧边缘有多条与断口方向一致的沿晶微观裂纹。泄漏管ø60 mm侧(距断面约2 mm),金相组织呈敏化态组织特征,碳化物沿奥氏体晶界断续呈网状析出,并有奥氏体滑移线。泄漏管ø70 mm侧,金相组织为固溶态组织,晶界有少量碳化物,无奥氏体滑移线,清晰可见到孪晶。

2 原因分析

泄漏管段材质为TP347H,规格为ø70 mm×5mm/ø60 mm×5 mm的变径管,变径管按加工工艺技术要求将ø70 mm×5 mm的直管冷加工缩径为ø60 mm×5 mm后再进行固溶处理。

TP347H钢含有元素Nb,含碳量也相对较高,因此有较强的冷作硬化倾向[1]。由于冷作加工,管径和壁厚越大,其冷成型应力越大,其抗应力腐蚀性能越低,为恢复材料性能,必须进行固溶处理。按ASME SA213—2007标准要求,TP347H材料钢管固溶处理后,布氏硬度不大于192HB。

固溶处理是将奥氏体不锈钢加热至高温,使所在的碳化物快速溶入奥氏体中并进行扩散使之均匀化,而后以较快的速度冷却,防止碳化物等重新沉淀析出,以获得均匀奥氏体单相组织。有研究表明,不进行去应力热处理的冷加工管件,加工硬化和冷作应力会加大应力腐蚀的风险,在运行时易促进裂纹的萌生和发展[2]。

检查情况可以看出,泄漏断口为脆性断裂,裂纹

源点有多条与断面方向一致的微观沿晶裂纹,说明泄漏管段存在较大的结构应力。高温再热器出口管段冷作加工缩径区域,硬度均高于其他部位,且硬度结果高于ASME SA213-2007标准要求,冷作加工区域金相组织中有固溶处理未消除的滑移线,硬度及金相检查结果表明,变径管冷作加工后固溶处理不充分,冷作应力未消除。

较大的冷作应力和结构应力叠加,在高温环境下,会加快组织老化,使缩径区域金相组织碳化物沿奥氏晶界呈断续网状析出,从而降低材料性能。在固溶处理时,冷却速度慢,会造成碳化物大量析出,使晶界弱化,在冷作应力、结构应力和高温环境下,易造成管段开裂,最终导致泄漏。

3 建议

综合上述分析,造成高温再热器出口管段发生开裂的主要原因是管段变径管冷加工后固溶处理不充分,材料性能达不到标准而发生开裂。为防止泄漏问题的再次发生,建议对高温再热器出口管段、材质为TP347H的变径管冷加工区域做硬度检测和相应的表面探伤检测,对硬度和探伤结果异常的变径管重新进行固溶处理或更换。

4 结束语

TP347H钢因具有较好的抗晶间腐蚀性能、较高的蠕变强度、良好的组织稳定性和抗氧化性能、优良的焊接性能,被大型发电站广泛应用。由于TP347H钢对应力腐蚀极为敏感,管件冷作加工后,易产生较强的加工硬化,如没有进行去应力热处理,管件残留的加工硬化和冷作应力会加大应力腐蚀的开裂风险。通过对变径管进行硬度检测和相应的表面探伤检测,可有效防止高温再热器出口管材开裂,系统可靠性大为提高。

[1]李小眉.锅炉、过热器和换热器用无缝铁素体和奥氏体合金管子[J].武锅技术,2003(2):13-22.

[2]马红,张磊,郑坊平,等.18-8型奥氏体不锈钢锅炉管服役特性研究(六)[J].热力发电,2012,41(6):32-35.

(本文责编:刘炳锋)

2017-02-24;

2017-05-03

TK 225

B

1674-1951(2017)05-0052-03

魏泉泉(1978—),男,河南郑州人,助理工程师,从事火电厂金属材料检验和金属部件失效分析工作(E-mail:77082502@qq.com)。