某型导弹助推器潜入式喷管失效机理分析

许 彪,高 山,李高春, 董可海, 李建军

(1.海军航空工程学院 a.飞行器工程系; b.科研部,山东 烟台 264001;2.中国航天科工集团公司六院389厂,呼和浩特 010010)

【装备理论与装备技术】

某型导弹助推器潜入式喷管失效机理分析

许 彪1a,高 山1b,李高春1a, 董可海1a, 李建军2

(1.海军航空工程学院 a.飞行器工程系; b.科研部,山东 烟台 264001;2.中国航天科工集团公司六院389厂,呼和浩特 010010)

针对某型导弹助推器喷管地面试车时出现喷管烧穿飞出的问题,采用故障树分析法,对喷管失效原因进行逐项分析,结合喷管热结构仿真计算获得的等效应力大小与状态,探讨了喷管的失效原因。结果表明:喷管内部绝热套脱粘使其在工作时产生较大的应力,造成绝热套局部热防护失效,影响喷管与燃烧室之间的密封,最终导致穿火。

潜入式喷管;失效;故障树分析;热结构分析

喷管是固体火箭发动机的基本部件之一,在许多情况下,它决定了发动机的外形以及燃气能量转换完善程度。固体火箭发动机喷管在发动机工作期间将承受高温、高压、高速两相流燃气的作用,同时作为导弹的承力结构,还传递推力。因此,喷管在发动机工作期间的完整性必须得到保证。

根据国外固体火箭发动机使用情况统计分析表明[1],喷管失效占固体火箭发动机失效总数的32%,在失效原因中占第一位,常见喷管失效为喷管的烧穿、喉衬脱落、扩散段失效以及喷管粘接失效等[2-5]。针对喷管失效,国内外开展了大量研究,主要研究喉衬组件界面密封、喉衬材料烧蚀机理以及喷管热结构分析计算等等[6-9]。

本文针对某型导弹助推器喷管的失效进行分析,并进行了喷管热结构仿真计算,探讨了喷管的失效原因,为该型导弹助推器喷管的使用和后续维修提供了依据。

1 喷管结构与故障现象分析

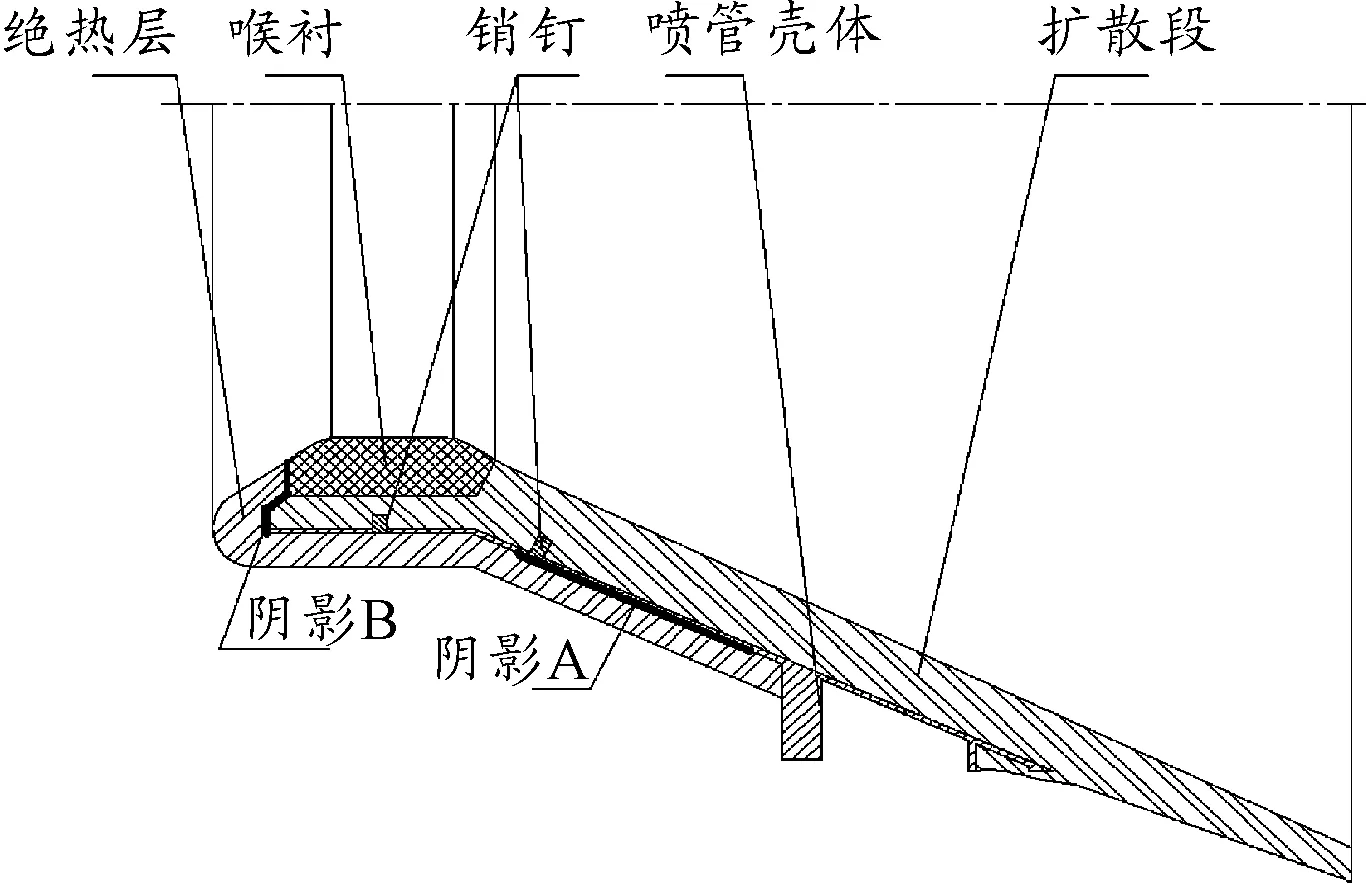

该助推器喷管为潜入式喷管,主要由绝热层、喉衬、扩散段以及喷管壳体等组成,结构如图1所示。该型助推器已超过规定的使用寿命,为掌握喷管的技术状态,对其开展了X射线探伤。从探伤底片上发现:喷管扩散段粘接界面也就是喷管固定壳体与绝热套锥段部位存在大面积脱粘现象。脱粘部位位于图1阴影A处。

图1 喷管结构示意图

根据探伤结果,选择喷管固定壳体与绝热套锥段部位脱粘最严重的助推器进行地面热试车。地面试车的助推器喷管已经出现了大面积的脱粘现象,脱粘处最长为85 mm,最宽为0.9 mm。从地面试车高速摄像上可以看出,助推器点火后工作正常,堵盖打开正常。至2.121 s时刻助推器尾部有深色烟气出现。当工作至2.183 s时刻,助推器喷管与燃烧室对接位置出现穿火点,如图2所示,随着穿火点扩散到如图3所示时,固定壳体锥段及法兰烧蚀扩大,最终导致喷管飞出,试车失败。

从残骸上可以看出,喷管喉衬保持完整,内型面烧蚀正常,未发现异常烧蚀。扩散段内型面多处断裂,断裂表面未发现烧蚀痕迹,颜色为棕黄色,没有过火现象,为喷管飞出后碰撞挤压断裂破坏。扩散段与喉衬对接位置烧蚀圆滑过渡,未发现穿火痕迹。固定壳体锥段以上位置未发现过火痕迹,留有固定壳体与绝热套粘接残胶,固定壳体锥段约1/5周烧蚀严重,固定壳体与燃烧室对接法兰位置约有2/5为碰撞挤压产生的断裂破坏,法兰残留部分有3处烧蚀凹坑,其中有两处与密封位置贯通。

图2 助推器点火后出现烧穿点的尾部照片(ta=2.183 s)

2 喷管失效原因分析

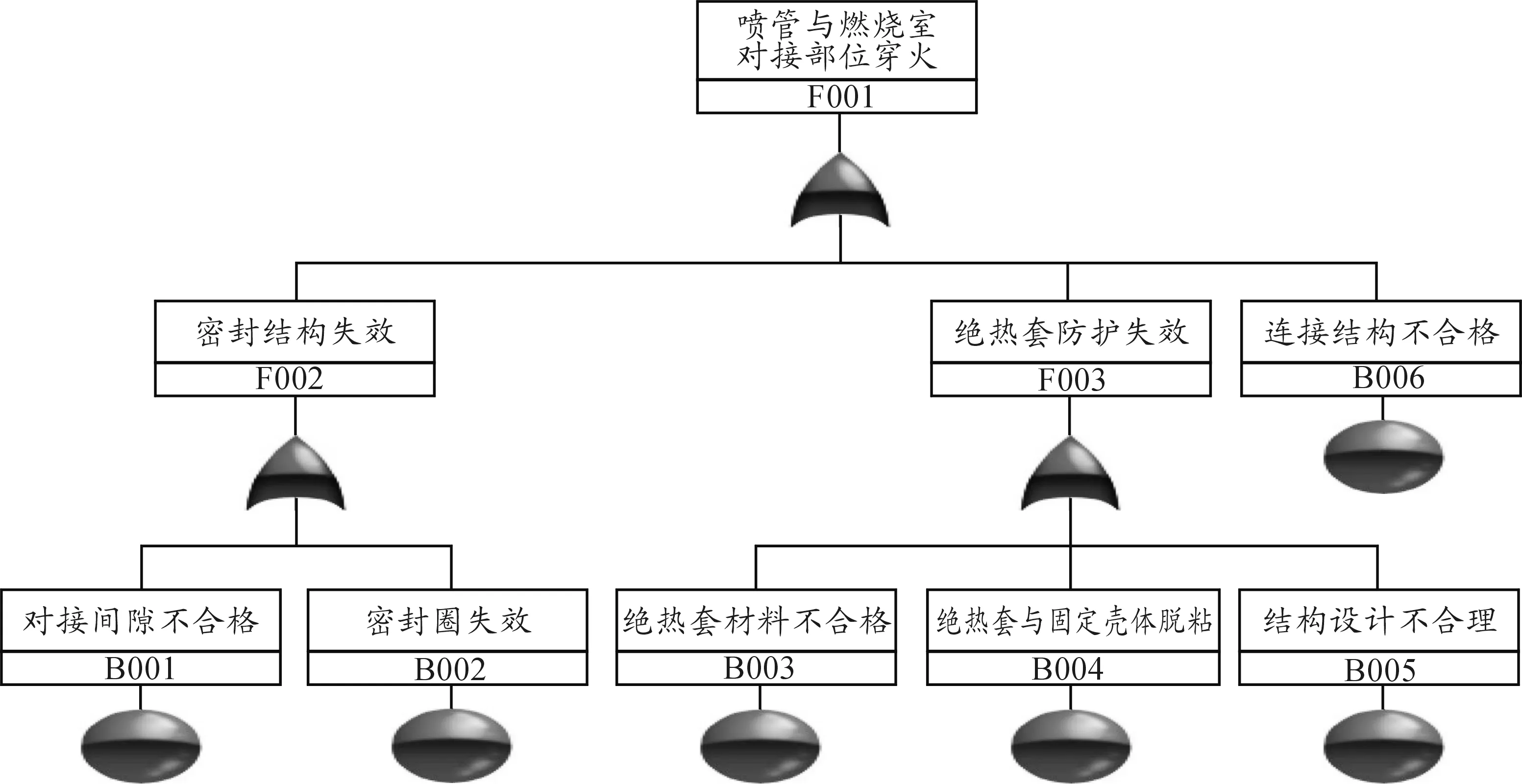

针对助推器喷管失效,将喷管与燃烧室法兰对接部位穿火作为顶事件,根据喷管的结构及各部分功能特点,分析可能导致失效的因素,并按照引起失效事件的逻辑关系,建立喷管失效原因的故障树,见图4,共含有6个底事件。下面对故障树中失效模式逐项分析。

图4 喷管失效故障树

1) 对接间隙不合格

喷管与燃烧室对接间隙偏大将造成燃气对对接部位金属热传导增加,对接部位的金属为铝合金材料,热熔小,熔点低,很容易造成密封部位金属融化,最终影响密封圈,造成密封失效。从喷管法兰端面留有的烧蚀凹坑看,其融化的初始点位于法兰端面中间位置,如果是由于间隙偏大造成,则烧蚀最严重部位应该在对接部位,即喷管密封槽附近,从喷管残骸上分析,可以排除此失效模式。

2) 密封圈失效

密封圈失效将导致喷管与燃烧室对接部位穿火,密封圈失效的模式主要包含密封圈材料不合格、密封圈压缩率超差、密封圈老化后回弹特性差等因素,考虑此型号助推器密封圈先期进行性能测试,密封圈的压缩率及老化后的性能依然能满足使用要求。

从另一个现象推测,在喷管穿火前有深色烟气冒出,如果是密封圈存在问题,在点火后就应该出现异常现象,由此可以认为密封圈失效的失效模式可以排除。

3) 绝热套材料不合格

绝热套材料存在缺陷或其压缩性能偏低,导致在助推器建压过程中局部碎裂,绝热套碎裂后将导致燃气直接作用于固定壳体上,造成固定壳体融化,烧蚀,固定壳体变形增大,最终影响喷管与燃烧室之间的密封,导致穿火。考虑此型号助推器同批次材料通过了飞行试验考核。此失效模式可以排除。

4) 绝热套与固定壳体脱粘

绝热套与固定壳体脱粘将导致助推器建压过程中绝热套与固定壳体之间变形不协调,绝热套在助推器工作过程中出现不同程度的局部碎裂,造成绝热套局部热防护失效,影响喷管与燃烧室之间的密封,导致穿火。喷管脱粘后与喷管的设计状态存在较大的差异。此失效模式无法排除。

5) 结构设计不合理

结构设计不合理主要体现在固定壳体与扩散段锥段位置处的销轴上,从残骸上分析,销轴在绝热层胶层上还留有压痕,表明销轴突出了固定壳体外表面,在助推器试车过程中,绝热套销轴附近将受到销轴的反作用力,形成应力集中区域,造成绝热套销轴部位的损坏,从而使绝热套局部热防护失效。造成密封失效,最终穿火。

此型号助推器通过了多次飞行试验考核,从设计上推测,这种结构设计可能允许绝热套与固定壳体之间锥段部位存在一定的间隙,可以允许销轴突出,但前提是绝热套与固定壳体之间充满胶层,不存在大面积严重脱粘的现象。结构设计不合理这一失效模式可以排除。

6) 连接结构不合格

连接结构不合格主要包含法兰固定壳体材料存在缺陷,固定壳体及螺栓性能不合格。将导致喷管密封部位结构不协调,造成密封失效,从而导致穿火。

固定壳体及螺栓均为金属件,检测条件成熟,且同批次产品通过了多次飞行试验考核,此失效模式可以排除。通过失效模式分析,喷管绝热套与固定壳体脱粘事件不能排除。

3 喷管结构仿真分析

针对喷管结构绝热套与壳体脱粘情况,进行喷管结构应力有限元分析。研究该喷管应力场,对失效原因进行分析。

3.1 计算模型

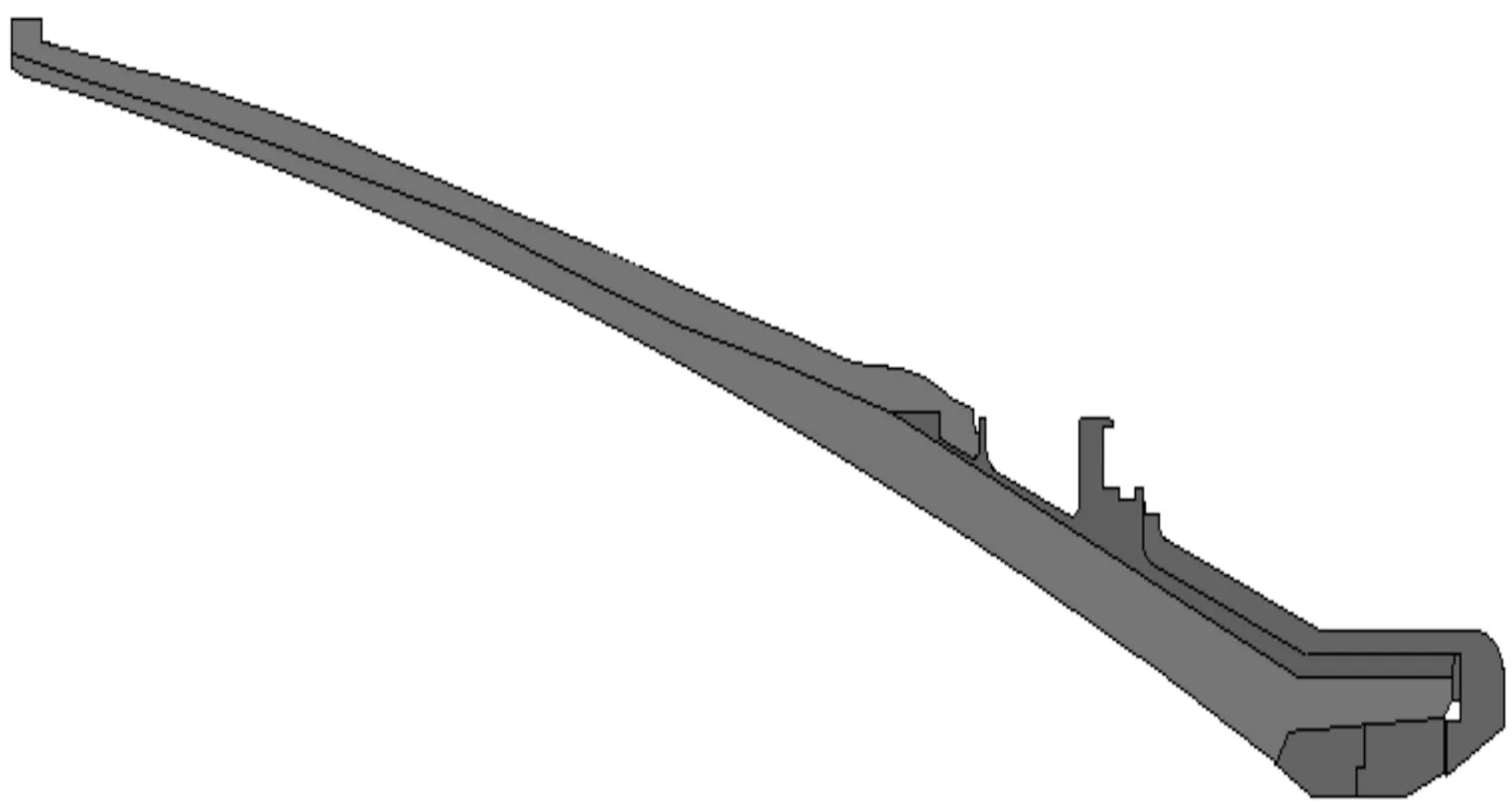

对喷管建立计算模型,计算采用二维轴对称模型,几何模型见图5。

图5 几何模型

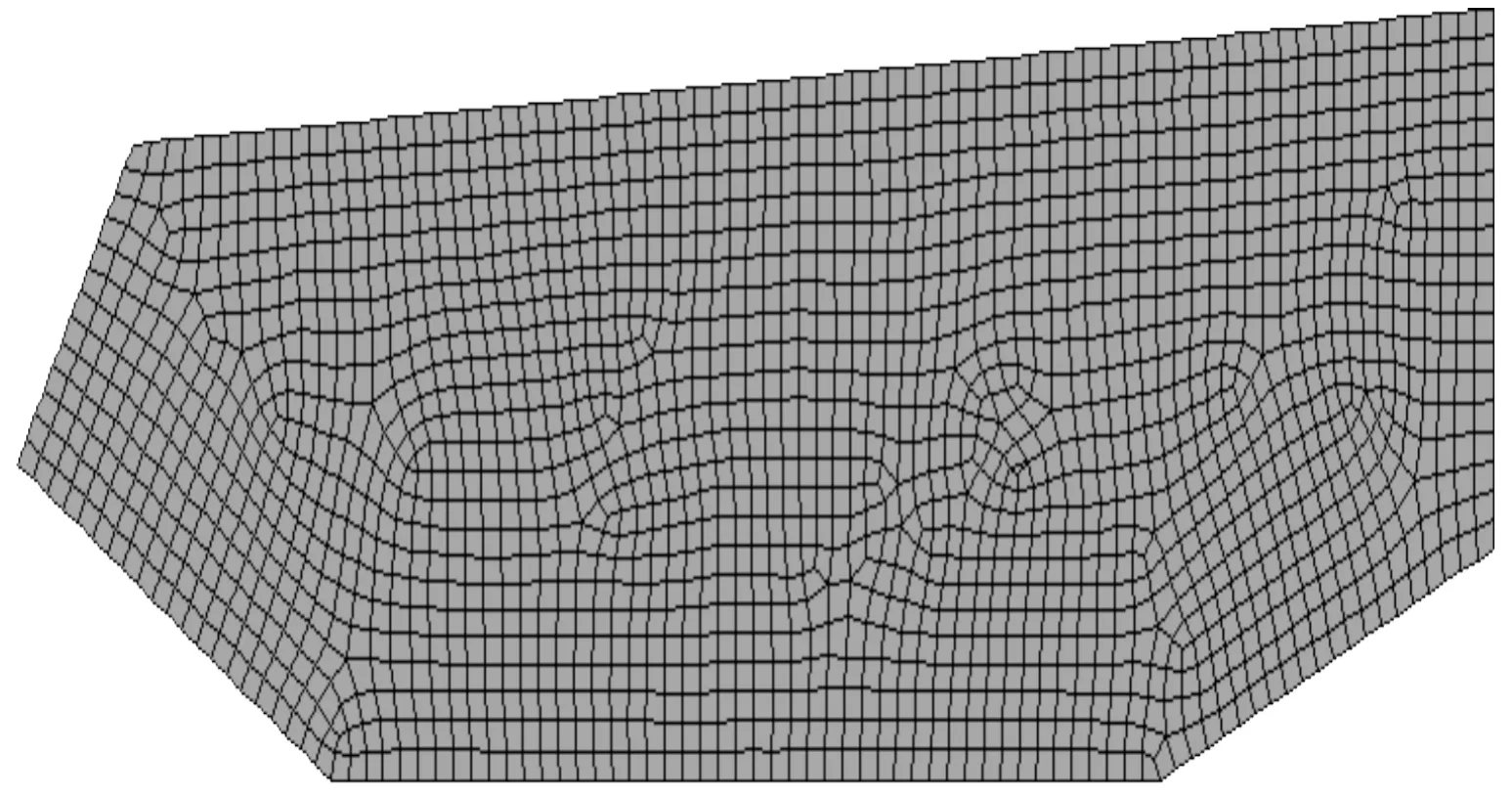

图6 网格模型

温度场计算采用4节点Solid 55单元进行网格划分,应力场计算采用4节点Solid 182单元进行网格划分,网格总体尺寸控制在1 mm,模型共划分26 551个单元。

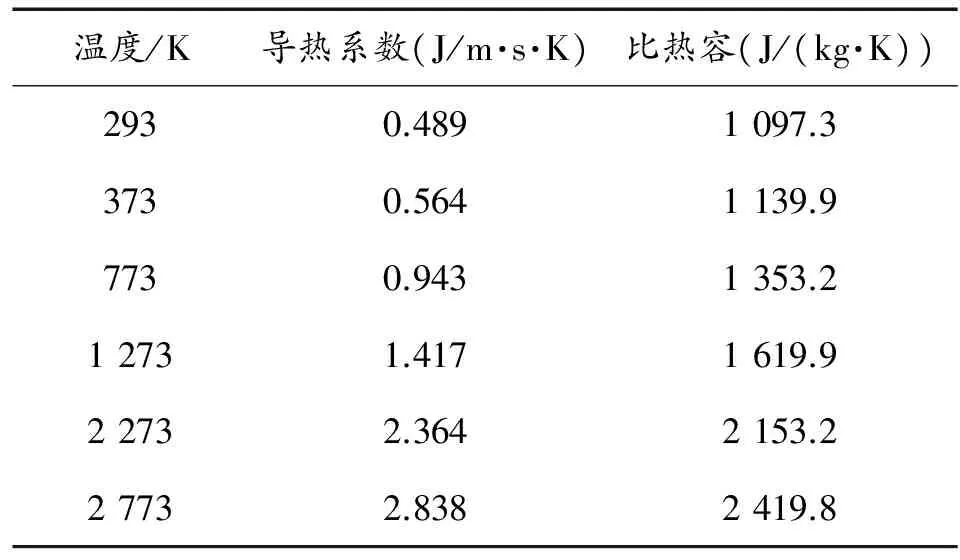

绝热层、喉衬、绝热扩散段和固定壳体分别采用高硅氧纤维/酚醛树脂模压制品、高硅氧纤维/酚醛树脂模压制品、高硅氧布/酚醛树脂缠绕制品和铝合金等材料属性,模型中材料使用了与温度相关的力学和热物理性能。各材料性能参数如表1、表2、表3所列。

表1 高硅氧纤维/酚醛树脂模压制品

表2 材料性能参数

表3 热物理性能参数

计算中涉及到的温度高于材料参数表中所列最高温度时,其对应热物理参数均按表中所示最高温度下的参数进行取值。

为了简化起见,对喷管壳体承压一侧加载施加10 MPa均布内压载荷和3 200 K的温度载荷,约束喷管壳体与发动机后开口对接面轴向和径向位移。

3.2 计算结果分析

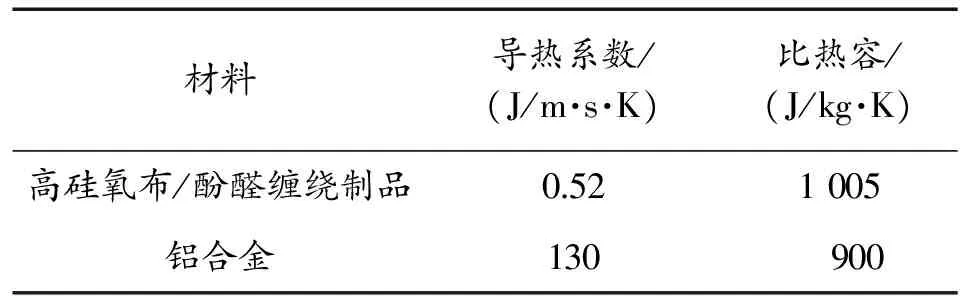

喷管在3.41 s时刻的温度场结果,见图7,最高温度3 200 K,位于喷管潜入段位置,最低温度293 K,固定壳体基本没有温升。

图7 状态1喉衬体3.41 s时刻温度场结果

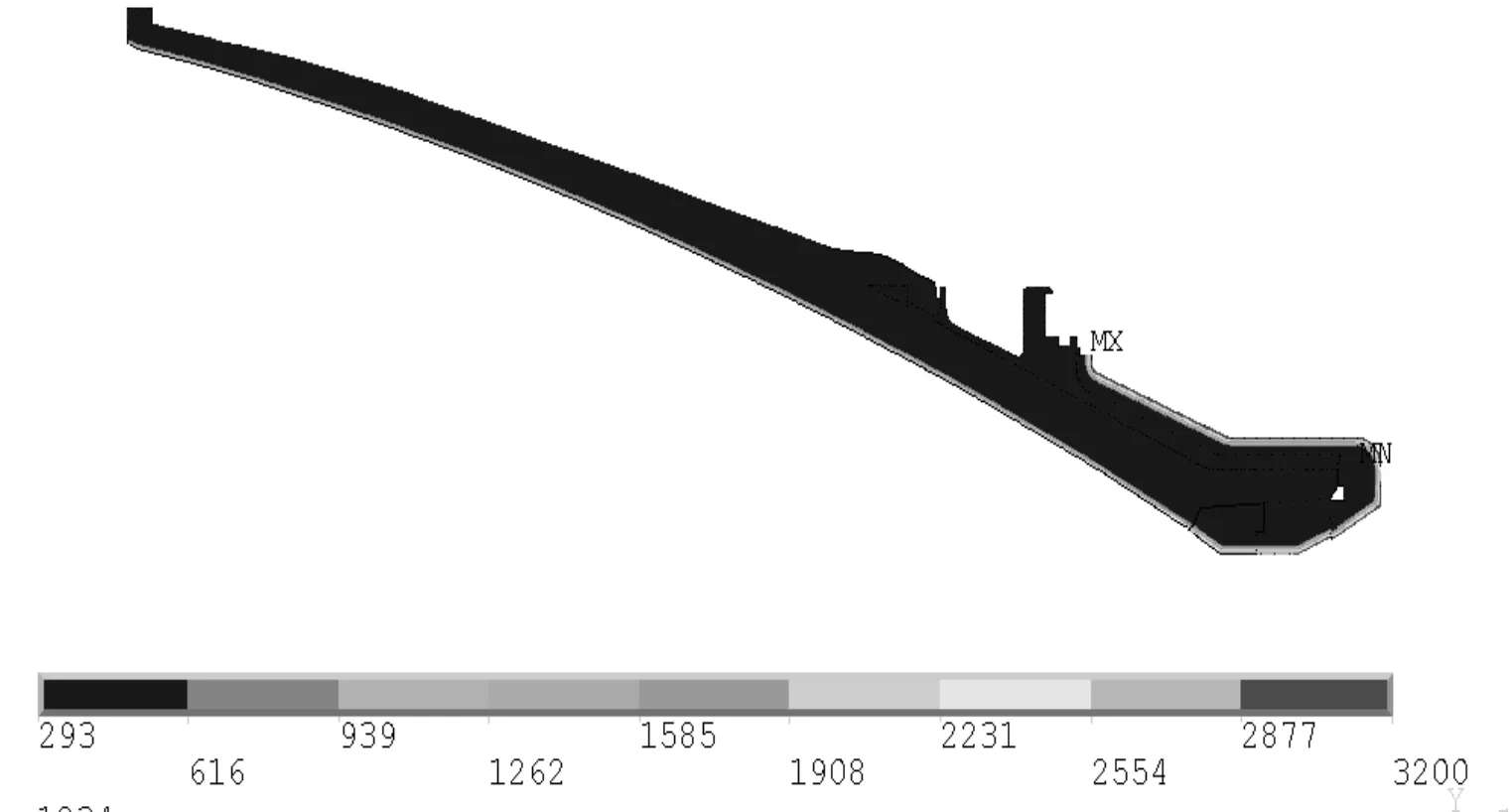

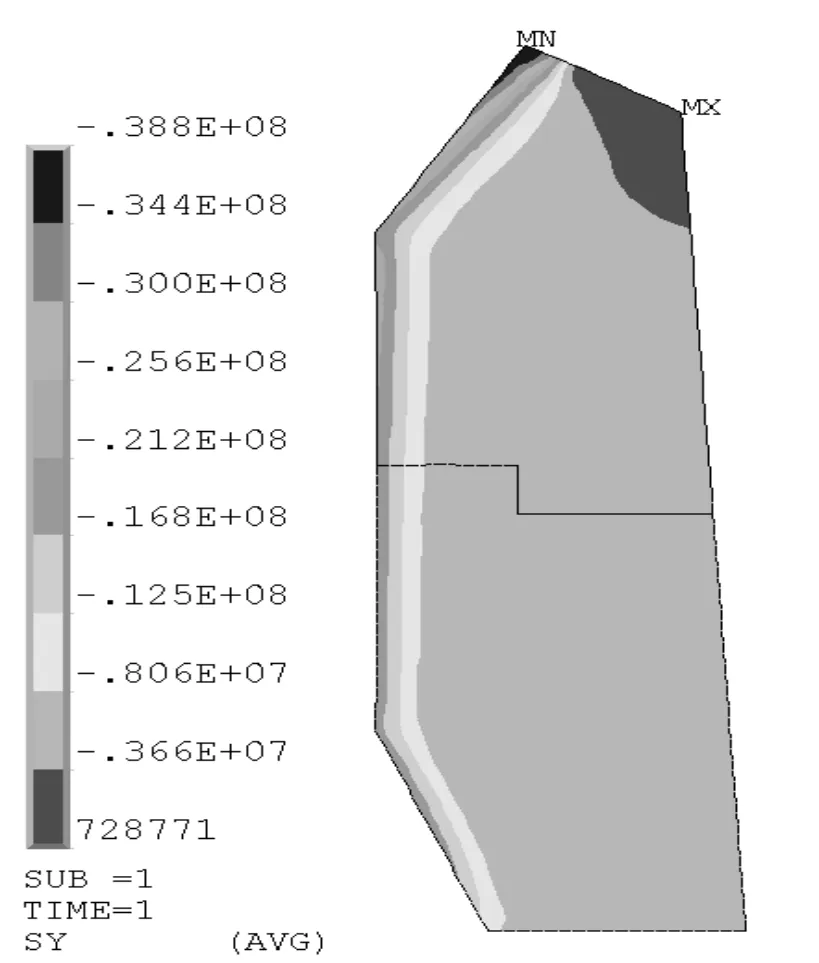

喷管喉衬在不同时刻的应力结果见表4,在所有计算时刻,等效应力最大值出现在3.41 s时刻,最大值44.5 MPa,位于喉衬下游尖角位置;轴向拉应力最大值出现在1.5 s时刻,最大值1.27 MPa,最大值位置参见图8、图9;轴向压应力最大值出现在3.41 s时刻,最大值38.8 MPa,最大值位置与等效应力最大值位置相同。

从计算结果看,喉衬部位的等效应力远小于喉衬材料的许用应力,计算结果表明喉衬在发动机工作过程中是可靠的,不存在结构破坏风险。

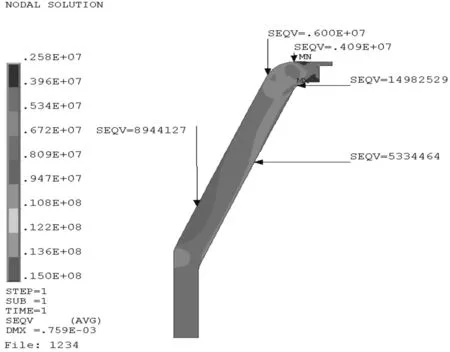

采用相同的计算方法计算了脱粘前后绝热套受力情况,脱粘面无摩擦接触,其结果见图10、图11所示。

表4 不同时刻喉衬应力结果 MPa

图8 3.41 s喉衬等效应力

图9 3.41 s喉衬轴向应力

图10 脱粘前绝热套部位等效应力云图

图11 脱粘后绝热套等效应力云图

从图中可以看出,绝热套脱粘后整体等效应力大于脱粘前的等效应力。锥段部位脱粘后等效应力为22.6 MPa,对应位置脱粘前的等效应力为8.9 MPa;端面部位脱粘后等效应力为16 MPa,对应位置脱粘前的等效应力为6 MPa。最大等效应力出现在脱粘与未脱粘交接部位。

由于采用二维轴对称模型,并且计算边界以及材料属性等方面的原因,不能完全模拟计算真实的状态,但能给出等效应力的变化趋势,计算结果表明脱粘后等效应力明显增大。从无损检测结果判断,该位置存在大面积脱粘,在脱粘位置将存在较大的等效应力。

4 结论

针对某导弹助推器喷管地面试车时出现喷管烧穿飞出失效,根据喷管地面试车录像和喷管残骸,采用故障树分析法,对喷管失效原因进行了分析,并结合喷管热结构仿真计算获得等效应力状态,探讨了喷管的失效原因。结果表明:绝热套与固定壳体脱粘,由于高温、高压和高速二相流燃气的快速作用,在内压和热应力的作用下,喷管绝热套筒发生断裂,造成绝热套局部热防护失效,从而使固定壳体法兰位置出现烧蚀凹坑,影响喷管与燃烧室之间的密封,导致穿火。

[1] SOJOURNER T S,RICHARDSON D E.Solid Rocket Booster Reliability and Hisorical Failure Modes Review[R].AIAA 2015-3873.

[2] Army TACMS Project Office,Lessons Learned from Propulsion System Nozzle Failure on Army TACMS[R].NPS-PM-06-044.

[3] 温瑞珩 某型发动机喷管烧穿故障分析与工艺设计改进[J].现代防御技术,2014,42(2):156-160.

[4] 熊波,白彦军,唐敏 某发动机石墨喉衬的裂纹成因分析[J].固体火箭技术,2016,39(2):179-183.

[5] PATEL N RSHIH I, CHANG U S.Solid Rocket Nozzle Anomalies[R].AIAA 2000-3575.

[6] 付鹏,赛泽群,张钢锤,高波.发动机喷管喉衬烧蚀及热结构工程计算[J].固体火箭技术,2005,28 (1):15-19.

[7] 张斌兴.某固体火箭发动机热结构的ANSYS有限元分析[J].上海航天, 2007,3(5):62-64.

[8] MOROZOV,BEAUJARDIERE.Numerical simulation of the dynamic thermo-structural response of a composite rocket nozzle throat[J].Composite Structures,2009,91(4):412-420.[9] KUMAR,VINOD,RENJITH,et al.Thermo-structural analysis of composite structures[J].Materials Science and Engineering,2005,412(1):66-70.

(责任编辑 周江川)

Failure Mechanism Analysis of Solid Rocket Motor Submerged Nozzle Used for Certain Type Missile Booster

XU Biao1a, GAO Shan1b, LI Gao-chun1a, DONG Ke-hai1a, LI Jian-jun2

(1.a.Department of Aircraft Engineering; b.Department of Scientific Research, Naval Aeronautical and Astronautical University, Yantai 264001, China; 2.The No.389 Factory of the Sixth Academy of CASC, Hohhot 010010, China)

According to the failure of submerged nozzle burned-through in a solid rocket motor during ground tests, a series of diagnostic investigation has been carried out based on the fault tree analysis. A thermal structure analysis for nozzle was proposed, and the stress magnitude and state was obtained.The failure mechanism of solid rocket motor submerged nozzle was explored.The results show that interior debongding between insulation and nozzle case produces great stress under large pressure,and the thermal structure failed and the seal between nozzle and chamber is effected, which results in nozzle burned-through.

submerged nozzle; failure; fault tree analysis; thermal structure analysis

2017-01-03;

2017-02-05 作者简介:许彪(1982—),男,硕士研究生,主要从事安全管理研究。

10.11809/scbgxb2017.05.019

format:XU Biao, GAO Shan, LI Gao-chun, et al.Failure Mechanism Analysis of Solid Rocket Motor Submerged Nozzle Used for Certain Type Missile Booster[J].Journal of Ordnance Equipment Engineering,2017(5):82-86.

V435;TJ768.2

A

2096-2304(2017)05-0082-05

本文引用格式:许彪,高山,李高春, 等.某型导弹助推器潜入式喷管失效机理分析[J].兵器装备工程学报,2017(5):82-86.