TiAl合金粉末射频等离子体球化过程数值模拟

朱郎平, 路 新, 刘程程, 李建崇, 南 海

(1.北京航空材料研究院,北京100095; 2.北京市先进钛合金精密成型工程技术研究中心,北京 100095; 3.北京科技大学,北京100083)

TiAl合金粉末射频等离子体球化过程数值模拟

朱郎平1,2, 路 新3, 刘程程3, 李建崇1,2, 南 海1,2

(1.北京航空材料研究院,北京100095; 2.北京市先进钛合金精密成型工程技术研究中心,北京 100095; 3.北京科技大学,北京100083)

采用数值模拟的方法对TiAl合金粉末的射频(radio frequency)等离子体球化过程进行研究,分析速度场和温度场对不同粒径TiAl合金粉末的运动轨迹及质量变化的影响。结果表明:粉体颗粒在等离子体的高温作用下温度急剧升高,表面蒸发导致粒径降低,太小的颗粒很快蒸发消失掉;在冷却塔下端,不同粒径颗粒的运动轨迹存在较大差异,小颗粒倾向于随气流进入气流出口,大颗粒落到冷却塔底部被收集;增大气流量会提高球化系统中的气流速度,导致在气流出口能被气流带走的颗粒粒径变大,收粉率降低;模拟得到TiAl合金粉末球化后的粉末粒径分布、平均粒径及收粉率等参数与实验结果比较接近,模型能够较好地符合实际球化过程。

射频等离子;球化;数值模拟;TiAl合金;粉末

随着高新技术产业的发展,3D打印、粉末净成形等新兴材料技术的应用和需求不断涌现,而高品质的球形粉末是获得高质量产品的基本要素。目前制备球形粉末主要采用的气雾化方法存在粒径偏大的缺点[1],并且不可避免地会引入部分空心球,影响产品质量。射频电感耦合等离子体温度可达到10000 K以上,具有能量密度大、传热及冷却速率快、清洁等特点[2-3],应用于金属、合金及陶瓷等难熔材料粉末的球化,可制备出超细的球形粉末[4],而且不存在空心粉,是未来有望获得应用的一种制备高品质球形粉末的先进方法。目前,该方法由于收粉率低的问题[5],还处于实验室研究阶段,尚未实现规模化生产,因此研究粉末在射频等离子体球化过程中的转变过程,寻找提高收粉率的解决途径,提高该技术的应用成熟度具有重要意义。由于实际球化过程处于封闭的极端环境,大量细小的粉体在高温和复杂速度场的双重作用下运动,因此难以通过常规手段对粉体球化过程进行准确的追踪和观察。数值模拟仿真技术可以方便计算出等离子体的温度场及速度场分布,并对粉体的物性变化、运动轨迹等特征进行有效预测,是研究粉末等离子体球化的有效途径[6]。

射频电感耦合等离子体通过电磁强烈的耦合形成诱导电流,将周围的气流加热到极高温度,从而形成可自持续的等离子体,等离子体的温度受到电磁场、气流、周围环境温度等多个因素的影响[7-8]。在球化过程中,粉粒的运动轨迹受到气流流速及涡流的影响,其球化效果主要由它所获得的热量以及粉粒本身物性所决定,而粉粒获得的热量由等离子场温度、粉粒运动路径等因素决定,因此实际模拟计算过程是一个复杂的系统工程。Patankar等在1972年提出了SIMPLE方法,通过在交错网格上迭代校正计算压力和速度[9],Boulos[10]利用SIMPLE方法模拟了射频等离子体炬中的速度场、温度场,以及粒子的运动和传热[11]。Ishigaki等采用RNG(k-ε)涡流模型模拟了不同气流量形成的速度场[12],Proulx等用Fluent-FPM软件模拟了射频等离子体技术制备二氧化硅纳米颗粒的过程颗粒的热力学过程[13]。然而,目前将射频等离子体球化过程中颗粒运动轨迹的模拟研究报道鲜见报道。

本研究基于Fluent流体计算软件,对氩气流在射频等离子体球化系统中的速度场进行模拟求解,以TiAl合金粉末为研究对象,对其在球化系统中的运动轨迹,以及球化过程中质量的改变进行模拟,追踪粉粒在球化系统中的运动轨迹,从而分析收粉率低的原因,初步预测气流量、粉体粒径等因素对收粉率的影响,并与实验结果进行对比。

1 模型设计

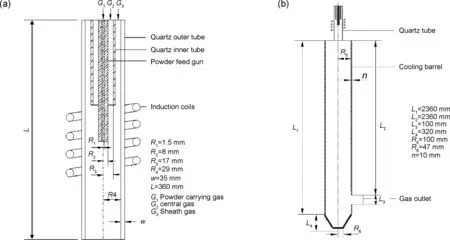

图1为等离子体球化系统的主体结构,该系统主要由石英等离子体炬和其下部不锈钢冷却塔两部分构成。在球化过程中,从等离子体炬顶端喷入氩气,氩气分为起冷却保护作用的边气G3、形成等离子体的工作气G2,以及辅助送粉的送粉气G1三部分,见图1(a),氩气流经等离子体炬和位于下部的冷却塔,然后经下端的气流出口流出;在等离子体炬外感应线圈中的高频电流由电感耦合作用,使等离子体炬内的氩气形成稳定的高温等离子体;待球化的粉末从送粉枪喷入等离子体炬中,经等离子体加热熔化,并在表面张力作用下成为球状,然后在下落过程中冷凝,成为球形粉末,最终在冷却塔底部被收集。

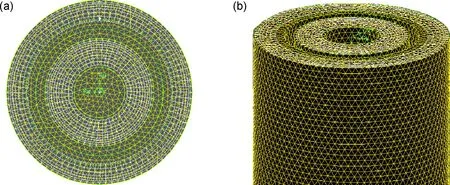

利用Gambit软件建立等离子体球化系统模型,并选择以四面体为主的Tgrid类型,Tet/Hybird元素的非结构化网格进行网格划分,见图2(a),在等离子体炬部分引入边界层加密网格,见图2(b)。

图1 射频等离子体球化系统(a)及等离子体炬(b)结构示意图Fig.1 Schematic diagrams of RF plasma spheroidization system(a) and plasma torch(b)

图2 模型网格化后的顶端(a)和侧面(b)效果图Fig.2 Top(a)and side(b)design sketch of the modle after gridding

将划分好网格的模型导入Fluent软件,然后在Fluent中设置边界参数,具体如下:

(1)边界条件:

在计算连续相形成的速度场时,等离子体炬入口处的气流速度按照气流量设定。根据实际实验数据,将保护气和工作气流量分别设为85 L/min和25 L/min,送粉气设为5 L/min。为比较不同气流量对速度场的影响,分别设计3组不同的气流量进行模拟,见表1。出口采用压力边界条件,按照实验测量结果,系统工作时出口处为负压,压力值-1000 Pa。在计算速度场时,侧壁采用无滑移固壁边界,在计算分散相时,侧壁边界设为壁面射流,既当粉粒碰到壁面后会形成无黏性的射流,其方向和速度由动量通量确定,冷却塔底部设为捕捉壁面边界,即颗粒在底部被捕获不再运动。

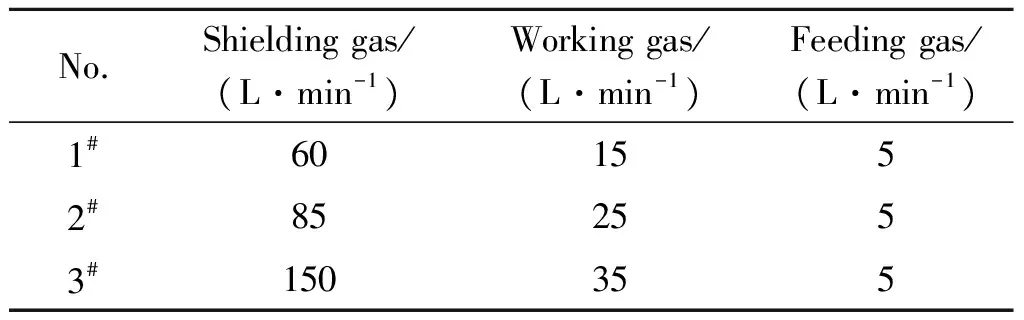

表1 射频等离子体球化系统的气流量Table 1 Gas flow of RF plasma spheroidization system

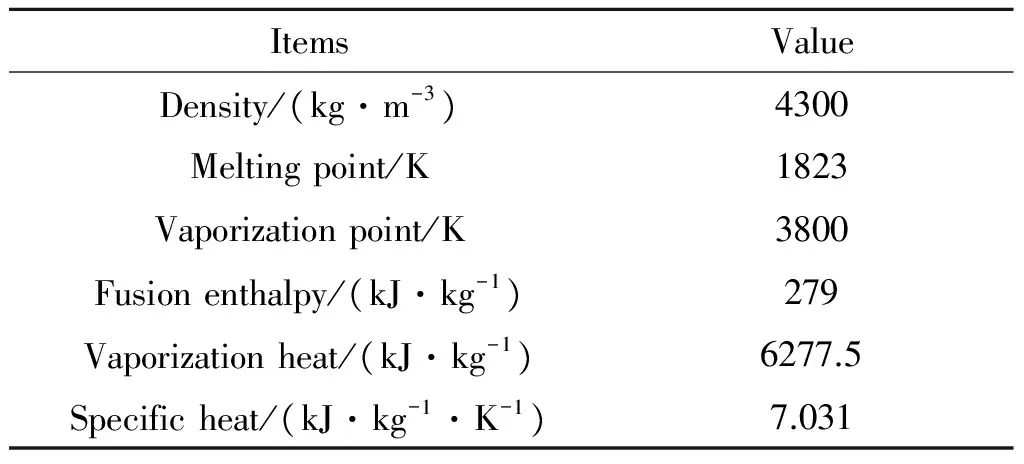

(2)材料选择:连续相为氩气,密度为1.6228 kg/m3,动力黏度为2.12×10-5N·s/m2。分散相为TiAl合金颗粒,其物相参数见表2。

表2 TiAl合金的物性参数Table 2 Physical properties of TiAl alloy

(3)求解器及计算模型:

计算连续相形成的速度场时,采用标准κ-ε湍流模型,选择PISO算法进行压力与速度的耦合,设置压力松弛因子为0.3,速度松弛因子为0.7。温度场的计算按照等离子体电磁场方程,建立高频等离子体的磁流体力学模型(MHD),通过FLUENT软件自定义变量添加洛伦兹力源相到动量方程,通过自定义程序添加焦耳热和辐射源相到能量方程,进行高频等离子体的电磁场、温度场及速度场的多耦合计算获得温度场及速度场的分布规律。

在计算离散相运动轨迹时,由于粉粒在系统中占总体积分数很小,因此忽略粉粒间相互作用以及其对速度场的影响,采用颗粒动力学模型,仅考虑离散相在已确定速度场的连续相流体中的受力和运动,因此选择单向耦合求解。粉粒从送粉枪中喷出属于喷射过程,结合实验测量结果,选择实心椎形喷射模型,即各个颗粒初始速度的方向在椎角范围内随机分布,喷射半椎角为15°。

为了简化计算,对模型作如下假设:

1)分散相之间以及分散相对连续相没有影响;

2)等离子体最高温度为10000 K;

3)颗粒只受到速度场拖拽力及自身重力作用;

4)颗粒运动到底部被即被收集下来,而不会重新回到速度场中;

5)研究不同粒径颗粒的运动时设定粒径均匀分布。

2 模拟结果

2.1 球化系统内的速度场和温度场

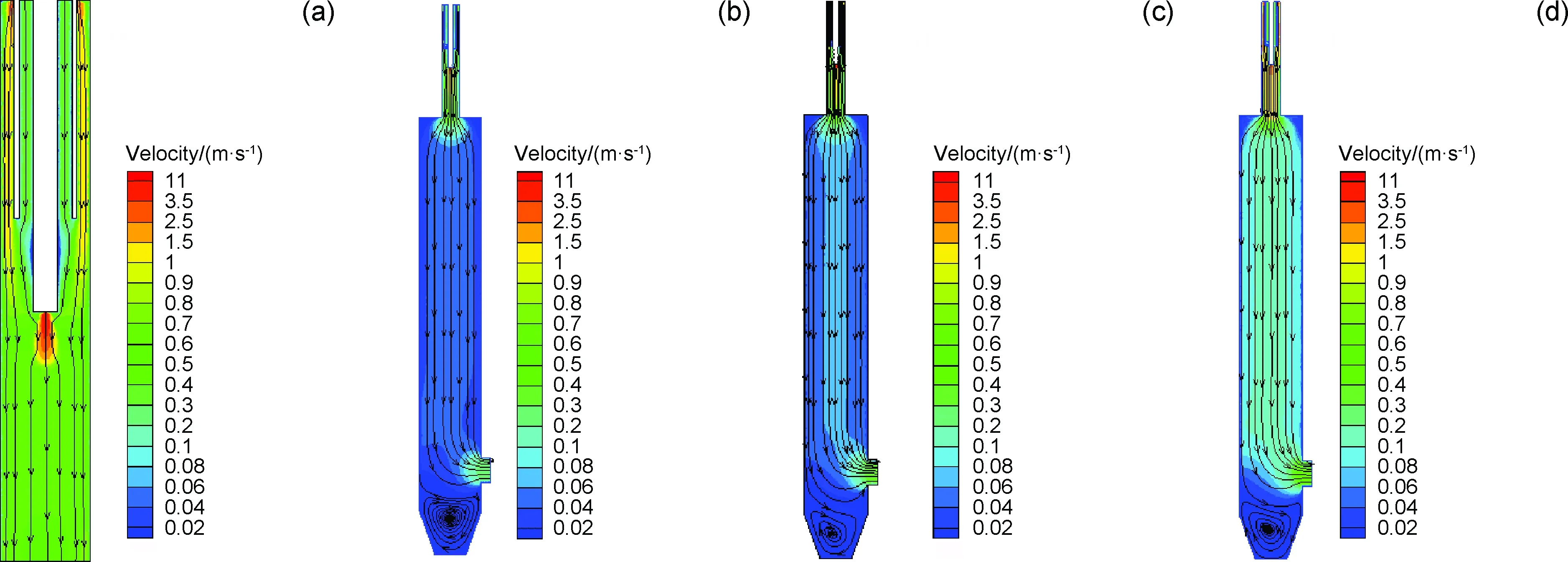

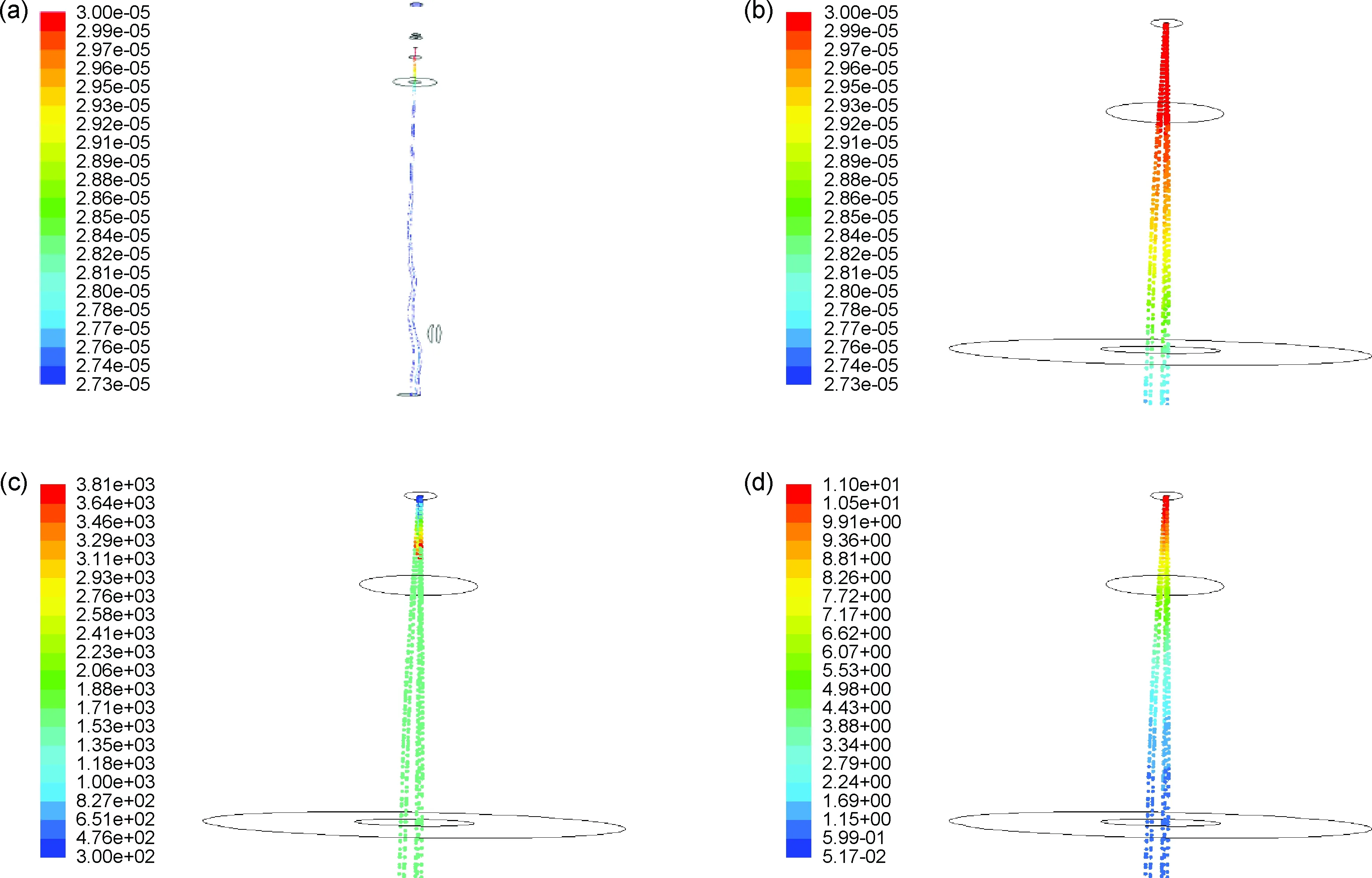

采用表1中2#气流量进行模拟,根据公式(1)转换为边气、工作气和送粉气的气流速度μ,分别为3.5 m/s,0.32 m/s和11.01 m/s。设置连续性方程及3个方向速度残差的上限为10-5,通过193次迭代达到收敛。从图3(a)给出的速度等值图看出,等离子体炬中工作气的速度变化较小,而边气速度迅速降低,到送粉枪出口位置时降低到为0.5~0.6 m/s,送粉气的速度也迅速减低,在约5 cm的距离内降低到0.5~0.6 m/s。而从流线图看出气流流动比较平稳。图3(b)~(d)为不同气流量条件下整个系统速度场等值图及流线图,可以看出,气流呈喷射状进入冷却塔,随后平稳向下流动,但在冷却塔底部形成涡流,随着总气流量的增大,系统内不同部位的气流速度也随着增大,但气流方向未发生明显改变。

(1)

式中:r为入口边界处径向的位置参量;R1为送粉枪内半径;R2为送粉枪外半径;R3为等离子体炬内管半径;R0为等离子体炬外管半径;Q1,Q2和Q3分别为送粉气、工作气以及边气的气流量。

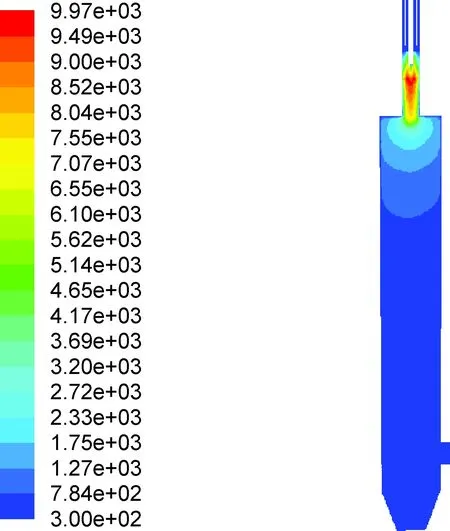

按照2#气流量进行模拟得到的球化系统内温度场和静态压力的分布见图4。从图中看出,系统中的高温区域主要集中在等离子体炬的下半部分,呈急剧降低趋势,在等离子体炬底部降低至3000 K左右,到冷却塔后迅速降低到300~780 K。

2.2 粉体球化过程

选择图3(c)所示的气流速度场和图4(a)所示的温度场,首先定义一个由一群颗粒组成的射流,颗粒材质为TiAl合金,数量5个。颗粒群从等离子体炬中的送粉枪进入速度场,设定颗粒的初始速度与送粉气速度相同,颗粒群粒径分别选择了10 μm,20 μm及30 μm三种。

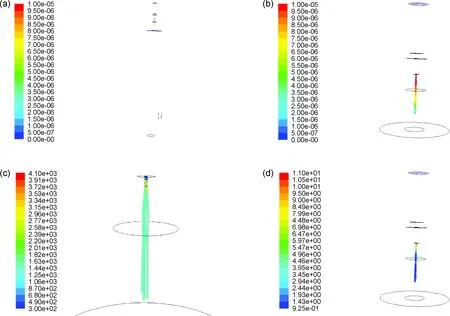

模拟得到粒径10 μm的颗粒群在球化系统中的粒径、温度及速度变化结果见图5,可以看出,10 μm的TiAl合金颗粒在等离子体炬内粒径迅速变小,并在到达炬底端前消失,见图5(a)及图5(b);颗粒温度由刚进入等离子体炬时的300 K急剧升高到4100 K,随后急剧下降到1400~1600 K,见图5(c);颗粒速度由初始的11 m/s迅速降低直至颗粒消失,见图5(d)。分析认为,在等离子体的高温作用下,小颗粒粉体的温度迅速升高并熔化,并在达到TiAl合金熔点后蒸发消失掉。

图3 不同气流量时等离子体炬及球化系统内速度场分布 (a) 2#气流量,等离子体炬; (b) 1#气流量,球化系统; (c)2#气流量,球化系统; (d) 3#气流量,球化系统Fig.3 Velocity distribution in plasma torch and spheroidization system under different gas flow (a) 2# gas flow, plasma torch; (b) 1# gas flow, spheroidization system; (c) 2# gas flow, spheroidization system; (d) 3# gas flow, spheroidization system

图4 气流量为2#时等离子体球化系统内的温度场Fig.4 Temperature distribution in spheroidization system under 2# gas flow

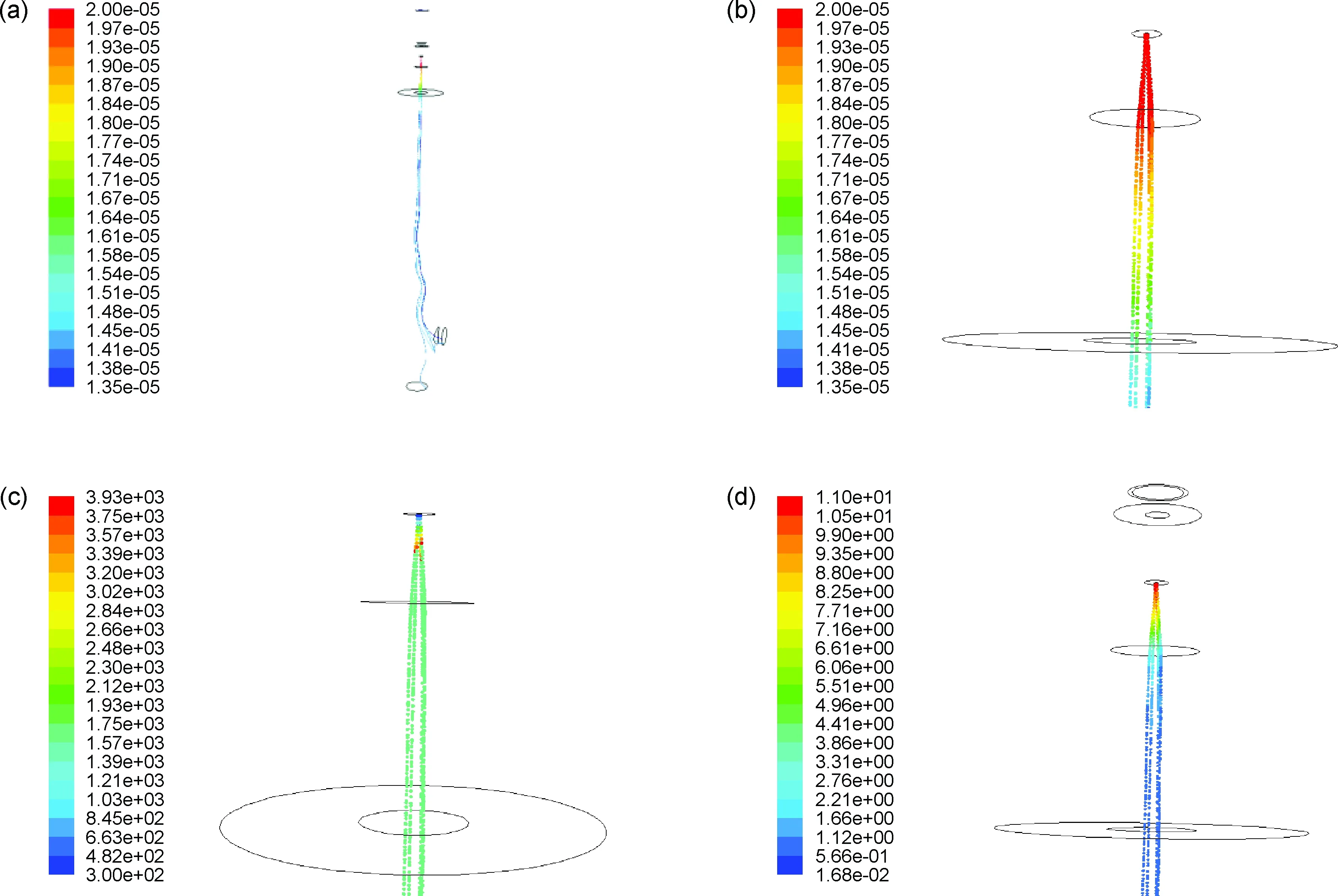

粒径20 μm颗粒群的球化过程参数变化模拟结果见图6。可以看出,该粒径的TiAl合金颗粒顺利穿过等离子体炬,并进入冷却塔,同时颗粒粒径减小到15 μm左右,见图6(b),颗粒最高温度为3930 K左右,在进入冷却塔前降低到1400~1500 K,见图6(c),同时颗粒速度也降低到了1 m/s左右,见图6(d);从图6(a)还可以看出,颗粒在下落到冷却塔下端后,一部分颗粒达到冷却塔底部,另有一部分颗粒随气流进入了气流出口。分析认为,颗粒的运动受到气流拖拽力和重力的双重作用,在球化系统上端,这二种力的作用方向基本保持一致,颗粒基本垂直下落;当颗粒进入冷却塔下端以后,拖拽力转向气流出口方向,产生了横向分量,因此颗粒的受力为向下的重力和侧向气流拖拽力的合力,受力方向由重力大小、气流拖拽力大小及方向三个因素共同决定,而此时颗粒所受到气流拖拽力的大小及方向由其在冷却塔中的径向位置决定,对于小的颗粒,由于重力小,侧向的气流拖拽力起到了主导作用,因而倾向于被气流带入气流出口;而粒径越大的颗粒由于受到的重力作用越显著,越倾向于运动到冷却塔底部。同时,由于每个颗粒在等离子体炬中的移动路径不同,吸收的热量也不同,从而表面蒸发掉的质量不同,导致最后颗粒粒径存在差别,另外颗粒在冷却塔底端的移动路径也存在差异,受到气流的拖拽力不同,因此存在部分小粒径的颗粒因受到较大拖拽力而被带入气流出口。

粒径30 μm的颗粒球化过程模拟结果见图7。从图7(a)看出,颗粒全部进入到冷却塔并到达底部。颗粒粒径的变化较缓慢,到等离子体炬底端时仅降低到28 μm左右,见图7(b),颗粒最高温度为3810 K,在达到等离子体炬底端前降低到1400~1500 K,见图7(c),同时速度降低到1.2 m/s左右,见图7(d)。模拟结果说明,30 μm的颗粒经球化后收粉率能够达到100%。

图5 粒径为10 μm的颗粒球化过程的参数变化 (a)颗粒粒径在球化系统中的变化;(b)颗粒粒径在等离子体炬中变化; (c)颗粒温度在等离子体炬中变化 ;(d)颗粒速度在等离子体炬中变化Fig.5 Parameter variation of particles with diameter of 10 μm under (a)particle diameter variation in spheroidization system; (b) particle diameter variation in plasma torch;(c) particle temperature variation in plasma torch; (d) particle velocity variation in plasma torch

图6 粒径为20 μm的粉粒球化过程中的参数变化 (a)在球化系统中粒径变化;(b)在等离子体炬中粒径变化; (c)在等离子体炬中温度变化; (d)在等离子体炬中速度变化Fig.6 Parameter variation of particles with diameter of 20 μm under (a)particle diameter variation in spheroidization system; (b)particle diameter variation in plasma torch; (c) particle temperature variation in plasma torch; (d) particle velocity variation in plasma torch

图7 粒径为30 μm的粉粒球化时参数变化 (a)在球化系统中粒径变化;(b)在等离子体炬中粒径变化; (c)在等离子体炬中温度变化; (d)在等离子体炬中速度变化Fig.7 Parameter variation of particles with diameter of 30 μm under (a)particle diameter variation in spheroidization system; (b)particle diameter variation in plasma torch;(c) particle temperature variation in plasma torch; (d) particle velocity variation in plasma torch

从不同粒径的颗粒群经球化过程的模拟结果看出,粒径越大的颗粒受到气流拖拽导致速度降低的幅度越小,因而在等离子体中受到加热的时间越短,同时颗粒本身的质量更大,在蒸发前吸收的热量更多,因此其能够达到的最高温度越低,达到最高温度前向下移动的距离也越长。

为了分析气流量对粉体球化的影响,分别选择表1中三种不同气流量形成的速度场进行模拟,形成的速度场分别见图3(b),(c)和(d)。为便于统计,设定10000个TiAl合金颗粒组成射流,在10~50 μm内每隔5 μm选择一个颗粒群粒径。定义收粉率(为落到底部被收集的颗粒数占颗粒总数的百分比,由模拟结果统计出不同粒径TiAl合金颗粒群在三种不同的速度场中的收粉率,由图8所示。从图中看出,随着粒径增大,收粉率明显提高,在2#的速度场中,粒径在12 μm以下的粉体收粉率为0%,20 μm的粉体收粉率为20.3%,粒径达到44 μm后收粉率为100%。同时,随着气流量的增大,粉体的经球化后的收粉率降低,如20 μm的粉体在1#,2#,3#不同气流量下的收粉率分别为37%,20.3%和2.4%。从图3可以看出,气流量越大,在球化系统气流出口部位的气流速度越大,导致球化后的粉体颗粒受到的拖拽力越大,越容易被气流从气流出口带走,因而收粉率越低。 因此在粉体实际球化过程中,对于粒径在较小的粉体,为了获得更高的收粉率,应该选择较小的气流量。

图8 不同气流量下颗粒群的收粉率模拟统计结果Fig.8 Simulation results of powder collection rate under different gas flow rates

3 模拟与实验结果对比

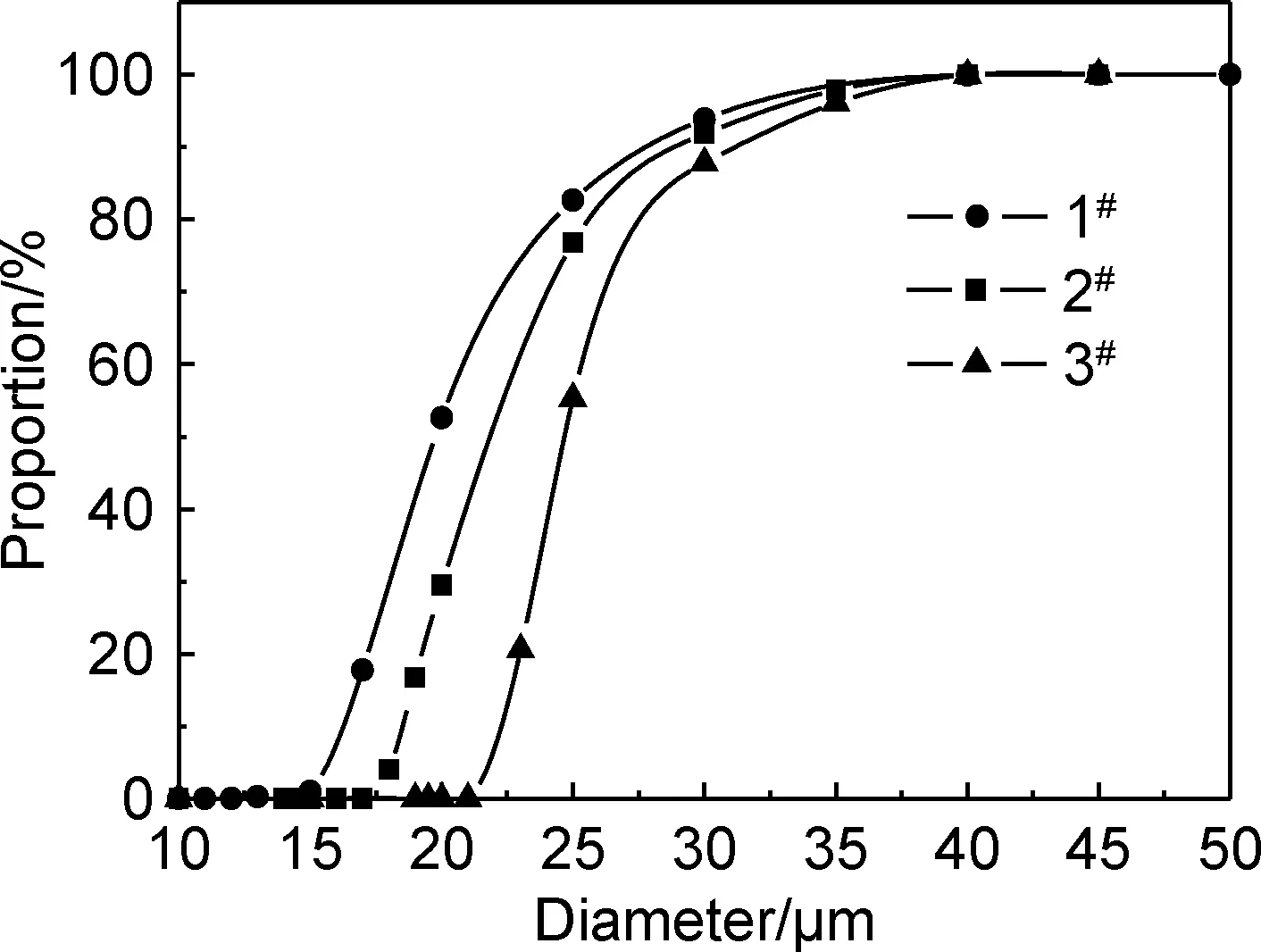

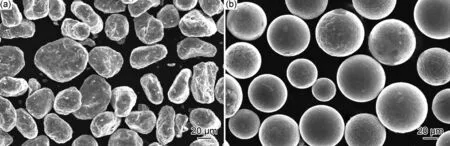

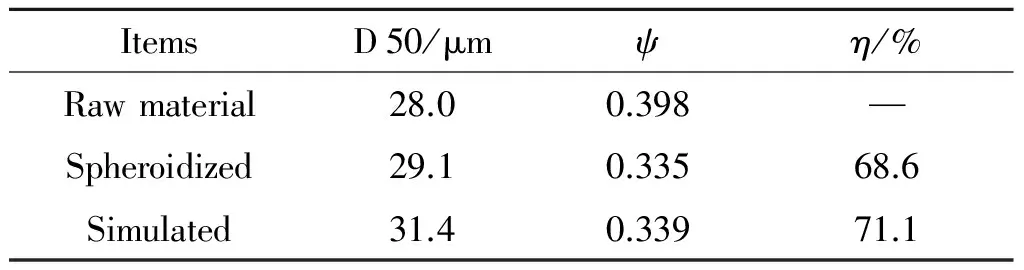

为了验证模拟结果,对TiAl合金粉末进行射频等离子体球化,球化用粉末为通过流化床气流磨方法制备得到的不规则颗粒,见图9(a)。在实验前后采用激光粒径仪检测粉末粒径分布,并采用球化实验前的粉末粒径数据作为模拟用颗粒群的粒径分布,设定10000个TiAl合金颗粒组成射流进行球化模拟。图9(b)为TiAl合金粉末经等离子体球化后的表面形貌SEM照片,从图中看出经球化处理后的粉末球形度好,表面比较光滑。图10为模拟与实验测量的粒径分布结果,对比看出,模拟与实验获得的粒径分布曲线比较接近,中位径分别为29.1 μm和31.4 μm,收粉率分别为68.6%和71.1%(见表3),两者的差别较小,表明该模型与实际球化符合的较好。

图9 TiAl合金粉末在等离子体球化前(a)及球化后(b)的表面形貌SEM照片Fig.9 SEM morphologies of TiAl alloy powders before(a) and after(b) spheroidization

图10 TiAl合金粉体实验与模拟球化前后的粒径分布Fig.10 Experimental and simulative size distribution of TiAl alloy powders before and after spheroidization表3 不同粒径TiAl合金粉末的实际与模拟球化结果Table 3 Actual and simulated results of TiAl alloy powders with different particle size

ItemsD50/μmψη/%Rawmaterial28.00.398—Spheroidized29.10.33568.6Simulated31.40.33971.1

Note:D50—medium diameter;ψ—scatter factor;η—yield

4 结论

(1)模拟得到等离子体球化系统中高温区域主要集中在等离子体炬的下半部分,最高温度达到9970 K,到等离子体炬底部温度降低到3000 K左右,进入冷却塔后向下迅速降低到300~780 K。

(2)粉体在等离子体高温作用下温度急剧升高,表面蒸发导致粒径降低,太小的粉体颗粒在等离子体炬中很快被蒸发掉。

(3)随着气流量的增大,球化系统内的气流速度相应增大,导致能从气流出口带走颗粒的粒径变大,对于粒径较小的粉体应该选择较小的气流量,以获得更高的收粉率。

(4)在冷却塔下端,不同粒径TiAl合金颗粒的运动轨迹存在较大差异,小颗粒倾向于随气流进入气流出口,粒径大的颗粒落到冷却塔底部被收集;

(5)模拟得到TiAl合金粉末球化后的粉末粒径分布、平均粒径及收粉率等参数与实验结果比较接近,该模型与实际球化过程符合得较好。

[1] GERLING R, SCHIMANSKY F P. Crucible-and ceramic-free melting and atomization of Ti-based alloys[C] ∥Shrewsbury, UK: European Powder Metallurgy Assoc,2004:77-82.

[2] MCKELLIGET J, SZEKELY J, VARDELLE M. Temperature and velocity fields in a gas dtream exiting a plasma torch[J]. Plasma Chemistry and Plasma Processing,1982, 2(3):317-332.

[3] PROULX P, MOSTAGHIMI J, BOULOS M I. Plasma-particle interaction effects in induction plasma modeling under dense loading conditions[J]. International Journal of Heat and Mass Transfer, 1985, 28(7): 1327-1336.

[4] STEPHENS R L,MCFEATERS J S,WU M K. The synthesis of ultrafine engineering ceramic powders using an RF plasma torch[C]∥AUCKLAND N Z. Chemeca 90:The Eighteenth Australasian Chemical Engineering Conference:Processing Pacific Resources.Chemical Engineering Group,1990:470-476.

[5] CHEN X, PFENDER E. Modeling of RF plasma torch with a metallic tube inserted for reactant injection[J]. Plasma Chemistry and Plasma Processing, 1991, 11(1):103-128.

[6] FENG L J, CAO K B, LEI A L. Numerical simulation on calefaction and acceleration process of ceramic powders in plasma spray[J]. Hot Working Technology, 2006, 35(11): 46-51.

[7] XIONG H B,ZHENG L L, MARGOLIES J.Numerical simulation of radio frequency induction plasma spray processing[C]∥ASME 2004 International Mechanical Engineering Congress and Exposition. Seattle: SpringerLink Springer,2004:427-435

[8] MCKELLIGET J W. Numerical computation of coupled heat transfer,fluid flow,and electromagnetism:the inductively coupled plasma torch[C]∥Advanced Computational Methods in Heat Transfer. Southampton:Computational Mechanics Publications,1990: 3-5.

[9] PATANKAR S V. Numerical heat transfer and fluid flow[M]. Washington, DC: Hemisphere Publishing Corp, 1980: 130-157.

[10] BOULOS M I. Heating of powders in the fire ball of an induction plasma[J]. Plasma Science,1978,6(2):93-106.

[11] XUE S, PROULX P, BOULOS M I. Extended-field electromagnetic model for inductively coupled plasma[J]. Journal of Physics D: Applied Physics, 2001, 34: 1897-1906.

[12] YE R, LI J G, ISHIGAKI T. Controlled synthesis of alumina nanoparticles using inductively coupled thermal plasma with enhanced quenching[J]. Thin Solid Films, 2007, 515(9): 4251-4257.

[13] PROULX P, MOSTAGHIMI J, BOULOS M I. Plasma-particle interaction effects in induction plasma modeling under dense loading conditions[J]. International Journal of Heat and Mass Transfer, 1985, 28(7): 1327-1336.

(责任编辑:张 峥)

Numerical Simulation of Spheroidization Process of TiAl AlloyPowders in Radio Frequency Plasma

ZHU Langping1,2, LU Xin3, LIU Chengcheng3, LI Jianchong1,2, NAN Hai1,2

(1.Beijing Institute of Aeronautical Materials, Beijing 100095, China; 2.Beijing Engineering Reaserach Center of Advanced Titanium Alloy Precision Forming Technology,Beijing 100095,China; 3.School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083,China)

A numerical simulation method was used to study the radio frequency plasma spheroidization process of TiAl alloy powder. The effects of velocity field and temperature field on the motion trajectory and mass change of TiAl alloy powder with different particle size were analyzed.The results show that the temperature of powder particles increases rapidly under high temperature plasma, surface evaporation cause the reduction of particle size, and particles with small size tend to evaporate quickly. The motion trajectory of particles with different sizes in the lower end of the cooling tube is different obviously, small particles tend to enter the air outlet,while the larger particles are easy to fall down to the bottom of the cooling tube to be collected. Increasing air flow rate can improve the velocity of air flow in the spheroidizing system, causing larger particles to be taken away by the air, resulting in yield reduction. The simulation results of TiAl alloy powder spheroidization are close to the experimental results refer to parameters such as powder size distribution, average particle size and powder yield, and the model is in good accordance with the actual process of the spheroidization.

radio frequency plasma; spheroidization; numerical simulation; TiAl alloy; powder

2016-08-10;

2017-01-01

装备预研基金(6140922020107)

朱郎平(1985—),男,硕士,工程师,主要从事TiAl合金精确成型研究,(E-mail)langping.china@gmail.com。

10.11868/j.issn.1005-5053.2016.000144

TP391.9

A

1005-5053(2017)03-0016-08