某驱动桥后盖平面涂胶工艺分析

唐再华+刘杰

摘 要:本文通过对某驱动桥后盖平面涂胶工艺分析,对存在渗漏问题剖析提出了改善对策,并最终提升了驱动桥后盖的密封性,降低了渗漏故障率,保证了桥总成的品质和美观度。

关键词:密封; 漏油; 涂胶工艺; 降低

DOI:10.16640/j.cnki.37-1222/t.2017.11.042

可靠的密封是防止漏油最常见和最有效的方法,密封的作用是防止内漏和外漏,防止外界粉尘进入机器内部。驱动桥后盖和主减总成密封主要是防止齿轮油外漏及粉尘进入主减总成内部。后盖位置渗漏是车辆行驶时比较常见的问题,不但造成齿轮油减少影响主减总成工作,而且影响美观

2016年8月,我车间对驱动桥后盖涂胶工艺分析,对存在渗漏问题剖析提出了改善对策。通过对后盖结构及对涂胶工艺重新梳理和改善,最终提升了后盖的密封性,降低了漏油的故障率。

1 驱动桥结构及装配过程介绍

该驱动桥如图1所示,上部为主减总成,贴合平面为铸件;下部为后盖,贴合平面为薄板冲压件;使用10颗螺栓进行连接,中间使用密封垫或密封胶密封。

影响后盖密封性的主要因素有:1、后盖连接螺栓间距太大、受力线位置不好。2、桥壳刚性偏弱。3、涂胶工艺没能满足要求。

2 后盖结构进行分析

原后盖简图及涂胶轨迹如图1所示。后盖为10颗螺栓连接,规格为M8,光孔为φ9。①、②两处尺寸为91、91。按照螺孔布置经验,螺孔距离B最好不大于10倍螺孔直径A,即B≤10A。而此处B=91>10A=90。而受力线(即螺孔连线)尽量在法兰面上,从图2中看,③④两处皆超出了法兰边界。这样就会造成受力面积减少,影响密封性。

实际可靠性道路试验或者售后跟踪中,出现渗油基本都是从③④两处发生。

3 桥壳刚性分析

该驱动桥桥壳为插管式结构,刚性比整体式差。

对桥壳进行CAE分析[1]

3.1 模型简化与有限模具建立

模型分为左、右轴管总成+齿轮托架,轴管与齿轮托架采用RBE2刚性连接模拟实际过盈配合及焊接。如图3所示。

采用4面体单元划分网格,总节点:269533个,总单元:1069503个,单元大小:2.5mm

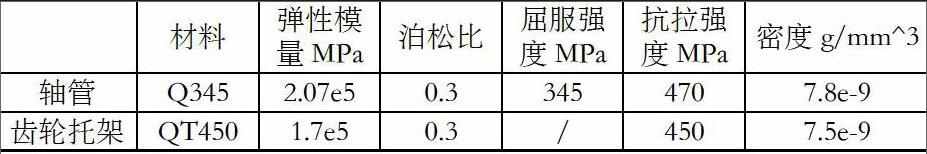

3.2 材料属性参数汇总表[2]

3.3 边界条件说明

A、驱动桥在左右板簧处总共受1700kg载荷,单边受载荷8330N。在两边1420mm出受到轮边约束,约束XYZ方向位移及转动。

B、驱动桥在左右板簧处总共受1700×2.5kg载荷,单边受载荷20800N。在两边1420mm处受到轮边约束,约束XYZ方向位移及XZ转动。受力如图4所示

2.5倍载荷分析结果如图5、图6所示。

分析结果汇总如下

小结:1、2.5倍载荷时,桥壳安全系统偏小,

2、CM3桥的变形轮距比偏大。

4 改进方案

从结构分析得出,1、后盖部分螺孔间距过大,受力线不佳;2、桥壳为插管式,刚性比整体式偏弱。

针对存在问题,作出以下整改:1、后盖从10孔更改为12孔,调整螺孔间距,且调整受力线使其在法兰面上。具体如图2所示,改善后螺孔间距为63,63<10A=90。

鉴于桥壳托架刚性偏弱,而且结构类型不再更改。因此从工艺上提升密封性。具体措施如下:1、用清洗剂清洗后盖及托架贴合面,去除油污;2、选择延展性较好硅胶;3、对后盖及托架贴合面进行转化涂层处理,即用酸性纸巾擦拭,使其表面附着力增加。

转化涂层主要步骤:第一步:形成金属离子;第二步 : 聚合物与金属离子结合,并形成网络结构形式的致密涂层;涂层为金属有机类聚合物。过程如图7所示

5 總结

通过后盖结构优化,及涂胶工艺改善,后盖密封性大幅提升。连续5台桥总成搭载车道路试验未出现渗油,售后该位置渗油故障率也大幅降低。后续还横向展开,对其他品种桥总成进行涂胶工艺改善及结构优化,取得不错的效果。

参考文献:

[1]张朝辉.ANSYS 16.1结构分析工程应用实例解析(第4版)[M].机械工业出版社,2016.

[2]徐灏.机械设计手册[M].机械工业出版社,1995(01).