基于弹簧应变的整车四通道台架试验研究

彭林广+何飞+韦仲宁

摘 要:采集某试验场的应变、加速度等道路载荷谱,用弹簧应变和轴头加速度作为目标信号,车身大梁加速度信号作为监控信号。通过整车四通道台架的TWR时域迭代技术,再现真实试验场的道路耐久试验,缩短整车及车身等部件的疲劳及可靠性的验证时间。

关键词:四通道;道路载荷谱;弹簧应变;迭代;疲劳耐久

中图分类号:U467.1+2 文献标识码:A 文章编号:1005-2550(2017)03-0066-08

The Vehicle Four-channel Bench Test-bet Research Based on the Spring Strain

Peng Lin-guang1, He Fei1, Wei Zhong-ning2

( 1.Technical Development Center, SAIC GM Wuling Automobile Co., Ltd , Liuzhou545007, China; 2. Hunan Lake AI Sheng Automobile Technology Development Co., Ltd , Changsha 410013, China )

Abstract: To collect a certain test field of road load spectrum such as strain, acceleration, using spring strain and head acceleration as the target signal, body acceleration signal as control signal. Through TWR time domain iteration technique of the vehicle four-channel bench, representing the real road endurance test and shorting the verification time of fatigue and reliability for parts such as vehicle and body.

Key Words: Four-channel; Road load spectrum; Spring strain; Fatigue durability

引 言

隨着汽车行业的蓬勃发展和汽车三包政策的出台,整车企业对整车及零部件的疲劳寿命、安全等性能越来越重视,为了在整车开发阶段更好更快的验证车辆及零部件的疲劳耐久性,提高产品质量,许多企业引进了整车四通道道路模拟试验台架,简称四通道台架。

一般来说,整车项目的开发阶段会通过在汽车试验场不同的恶劣工况进行耐久试验来验证整车及零部件的可靠性,但时间较长。四通道台架通过4个垂直作动缸可以将整车试验场道路载荷谱的垂向运动真实有效的模拟出来,减少验证时间,并且重复性好,效率高。

本文主要通过在试验场采集整车前后弹簧剪切应变、轮心轴头和车身大梁垂向加速度等道路载荷谱,经过前期的数据处理并导入到四通道台架,通过台架中的Time Waveform Replication(TWR) 时域波形再现和迭代技术,模拟弹簧、轮心轴头及车身大梁等部位在路面信号激励下的响应,加速车身、车架、门盖、仪表板及附件等部件的疲劳耐久性验证。

1 四通道台架模拟试验原理和流程

车辆在路试试验场中会受到来自纵向、侧向、纵向的载荷,这些载荷一般都是随机无规律的,长时间的随机循环载荷或者某个瞬态载荷,对整车及零部件都会产生疲劳破坏或强度破坏[1]。据《中国机械工程手册》中指出,机械结构件的破坏80%以上都是疲劳破坏。四立柱台架通过4个垂向作动缸施加激励来进行模拟,而车身、车架、门盖、仪表板及附件等部件在路试过程中主要承受来自垂向的载荷,从而引起疲劳破坏,所以四通道台架主要用来评价车身方面的疲劳[2]。

1.1 原理

根据疲劳理论,疲劳损伤主要由循环载荷引起,如果车辆的输入载荷相同,那么引起的疲劳损伤理论上也应相同,因为汽车各部位所承受的载荷基本上与汽车的输入载荷信号成比例[3]。因此获取准确的输入信号是通道台架试验的关键。

四通道台架可以从很多方面来获得输入信号,例如直接使用从试验场采集的垂向位移信号作为输入信号,也可以对已有的载荷信号进行统计分析,使用满足特性的测试信号作为输入信号,如加速度信号、应变信号等。但上述方法在频率响应敏感度上有一定的局限性,不能很好的再现车辆在实际路试过程中的状况。随着现代测试技术的蓬勃发展,德国INSTRON公司(简称IST)提出了时域波形再现技术TWR,通过迭代,一步一步获得目标测量点在台架迭代过程中的模拟信号,当该模拟信号与目标信号的拟合度达到要求,误差较小时,此时的输入信号作为作动缸的驱动信号,还原车辆在路试中的状态[4]。此次台架采用德国IST公司的四通道道路模拟试验系统,如图1。

IST四通道试验台是采用四个轮胎耦合的方式来进行工作,整车放置于试验台的四个托盘中,托盘与垂直作动缸直接相连。驱动信号导入到台架系统中,作动缸接受输入信号对轮胎产生相应的激励,从而使整车获得相应的响应。由于台架的作动缸只能垂向运动,只能通过位移信号来控制作动缸,输出的信号可以是轮心轴头垂向加速度和轮心的跳动量。

1.2 流程

试验流程主要包括以下步骤:

(1)道路载荷谱的采集:在车辆目标点安装传感器,按照相应耐久试验要求在试验场采集数据;

(2)道路载荷谱的编辑:查找处理异常信号,去掉损伤较小的过渡路面,滤波;

(3)迭代:通过TWR迭代,传递函数不断修正,得到台架驱动信号;

(4)台架试验:对每个工况的数据按照耐久试验要求进行排序并加载循环数,观察记录试验中产生的问题和时间。

2 试验场道路载荷谱数据采集及处理

2.1 试验测点选择

据前所述,四通道台架是依靠垂直作动缸来进行迭代,只能模拟整车在试验场的垂向运动,故只需采集车辆的垂向相关信号即可。一般来说,加速度传感器在高频信号敏感,位移传感器在低频信号敏感,为了让降低误差,需要同时采集加速度和位移信号,如轮心轴头垂向加速度、轴头相对车身的垂向位移或者车身大梁垂向加速度等信号。

采集轴头相对车身的垂向位移需要专业的位移传感器,该传感器单价较高,安装此类传感器需要加工和焊接支架,试验过程中容易发生支架波动或变形,传感器脱落等问题,为了避免风险,用前后弹簧的剪切应变信号代替垂向位移信号。弹簧的剪切应变通过静标定可反映出弹簧在试验中承受的垂向的载荷,而垂向载荷与弹簧的伸缩垂向位移存在线性关联,进一步与轴头的相对位移存在关联,并且应变片也对低频信号敏感。

本次试验场路面信号主要采集轮心轴头垂向加速度,弹簧剪切应变、车身大梁垂向加速度,其中轴头加速度,弹簧应变作为后续四通道台架试验目标信号,大梁加速度作为辅助和监控信号,共12个通道,具体如表1。

2.2 传感器布置

4个轴头加速度传感器通过小支架分别安装在轴头,4个车身大梁加速度分别安装在离轴头较近的大梁平整位置,4个弹簧应变片分别粘贴在前后弹簧的中端,并且与弹簧的剪切轨迹成45度,具体如图2:

2.3 道路载荷谱采集

传感器布置完成后,通过LMS的数据采集仪器以满载标准在北京通州交通部公路交通试验场的不同工况按照企业耐久路试标准采集路面信号,如比利时路、扭曲路、方坑等工况。在数据采集过程中,每段工况一般采集3次,记录路面出现的异常情況,如突然的减速或制动等,并用GPS仪器监控车速,以便后续检查信号。

2.4 道路载荷谱编辑

载荷谱采集完成后,用LMS的Tec-Ware数据处理软件并结合测试记录表和GPS速度,检查每段工况的数据,从3次采集的信号中选取一段较好的数据进行预处理,例如异常突出点等。对于一般的乘用车,如轿车、SUV及MPV等,车身大梁的加速度不会超过10g,轮心轴头加速度不会超过30g。

一般来说,路面的信号激励频率为50Hz,在数据的滤波处理中,采用0.3~50Hz带通滤波,具体如图3。由于多个不同工况在一个信号文件里,滤波后需要将不同工况的衔接过渡路面删除,衔接路面以幅值为0的2~3秒的信号代替,并将每段工况的数据单独截取出来以工况的名字进行标记。这样去掉损伤很小的过渡路面,保留了95%以上的路面损伤,缩减了四通道台架试验时间,加速了验证过程,具体如图4:

2.5 电桥桥路布置

由于加速度传感器的差分桥路布置与台架的信号输入端接线一致,不用调整输入端线路。而弹簧剪切应变测试采用的是惠斯通1/2桥,与应变片连接的信号输出端采用的是LEMO接头,通过LEMO接头接入到台架系统中,具体信息如图5:

2.5 加速度和应变传感器标定

按照图5和表2将各个线路一一对应连起来,接入到四通道台架输入端进行标定,以便得到合适的最大激励电压,即标定系数,具体如公式2-1。

标定系数=传感器灵敏度×实测最大量程

加速度传感器在TWR系统中标定比较容易,类型选用V进行标定,单位为g,最大量程按50g来计算,加速度传感器灵敏度一般为40mV/g,标定系数约为2V。

由于台架系统自身的原因,弹簧剪切应变传感器的标定较为复杂。类型选用mV/V进行标定,单位为usn(TWR系统无法识别uε),最大量程根据实测的应变,按2000uε进行计算。惠斯通1/2桥的灵敏度,单位为mV/V/uε,根据1/2桥的输出电压公式2-2来推算。

ΔE:桥路输出端电压,单位为mV;

U:桥路供给端电压,单位为V;

K:应变片灵敏度,此次应变片灵密度为2.08;

ε1,ε2:1#、2#应变片的应变,单位为muε,需除以1000转换为uε,此次桥路中ε1=uε,ε2=-uε;

根据公式2-2可以推知,弹簧剪切应变传感器的灵敏度为0.00104mV/V/uε,具体如下:

灵密度 ( mV/V/uε) =2.08×2/4/1000=0.00104。

根据公式2-1可以得出弹簧剪切应变在IST四通道台架系统的标定系数为2.08mV/V,具体如下:

标定系数=0.00104×2000=2.08 mV/V。

3 四通道台架模拟试验

用在试验场进行道路载荷谱采集的原车进行四通道台架模拟试验,减少加速度传感器粘贴位置、车辆等差异导致的误差。

3.1 目标信号

根据前面所述,加速度传感器和位移传感器分别在低频、高频频域易产生较大的误差,为了降低这种误差,需同时考虑将加速度和位移信号作为目标信号。

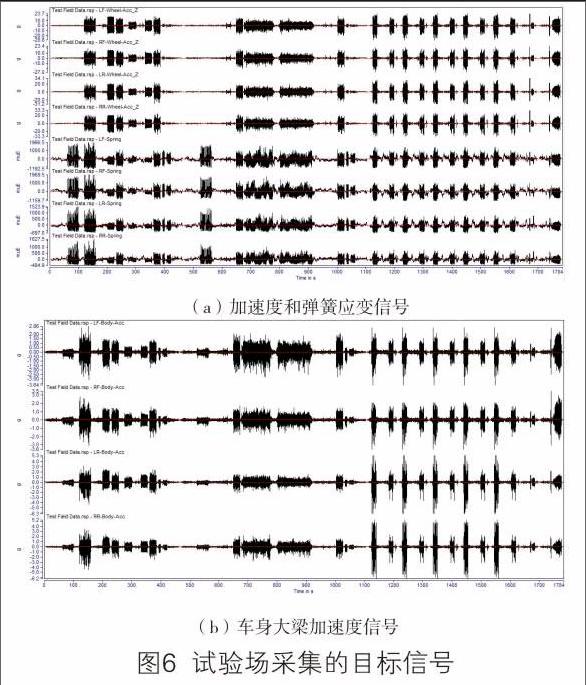

据前所述,本次试验目标点为轮心轴头,弹簧,其中试验场采集的编辑后的轮心轴头垂向加速度、弹簧剪切应变作为目标信号,车身大梁垂向加速度作为辅助和监控信号,采集的信号如下图6:

3.2 迭代流程

根据四通道台架模拟的原理,在进行模拟试验前,需要对道路载荷谱信号进行迭代,迭代流程如下:

迭代前,需要获得一个传递函数:通过系统设置自动生成一个频率为50Hz的随机信号X,将该信号输入到台架系统,测出目标点响应信号Y,根据前述的疲劳理论,其中Y=[H]X,从而求解得到传递函数[H]=Y/X。

根据传递逆函数[H]-1和编辑后的道路载荷谱信号Yt,主要是轮心轴头垂向加速度和弹簧应变信号等目标信号,可以逆向获得四通道台架作动缸的初始输入驱动信号X0,即X0=α0 [H]-1Yt,其中α0为修正系数,也可理解为误差系数[5]。

通过加载初始驱动信号X0到台架可获得目标点初始响应信号Y0,比较Y0和Yt,若二者吻合比较好,那么X0就是所需要的驱动信号;若吻合不好,则需要进行第1次迭代,通过公式3-1计算获得X1:

X1=X0+α1 [H]-1(Yt-Y0)

将X1再次作为驱动信号输入到台架,得到第1次的响应信号Y1,比较Y1和Yt的吻合度,即误差。如果误差较小,迭代结束,反之亦然。一般来说,需要进行多次迭代才能得到合适的驱动信号,通过公式 3-2获得n次迭代后的驱动信号,以此类推,直至迭代输出的轮心轴头垂向加速度和前后弹簧剪切应变信号与目标信号达到要求:

Xn=Xn-1+αn[H]-1(Yt-Yn-1)

n:迭代次数,n≥1;

Xn:n次迭代后的驱动信号;

Yn-1:n-1次迭代后的目标点信号,即输出的响应信号;

Yt:目标信号;

αn:第n次迭代的修正系数;

[H]-1:传递函数的逆函数。

3.3 迭代结果

经过多次迭代后,在时域、频域、均方根等三个方面,将编辑后的试验场采集的轮心轴头的垂向加速度和弹簧剪切应变信号与四通道台架试验输出得到的目标点响应信号进行比较,发现二者在时域、PSD(频率谱)、穿级统计计数等方面很接近,如图7、图8:

在时域上还可以将迭代过程中每次的响应信号与目标信号的最大值、最小值进行比较,发现随着迭代次数的增加,二者也越来越接近,直至差异在5%以内,具体如下图9:

每次迭代的响应信号与目标信号也可以从迭代结果的均方根误差和均方根值进行比较,随着迭代过程进行,二者均方根误差在10%以内,均方根值比值接近100%,具体如图10:

而台架迭代中采集的车身大梁位置的加速度信号与试验场进行对比,发现二者差异较大,具体如图11,主要是由于车身大梁作为刚性体,固有频率较低,容易产生共振,加速度传感器对其敏感度较低,但可以在后续的台架试验中监控车身大梁冲击情况,如底盘件与车身大梁干涉导致车身受到的冲击较大。

据上所述,迭代17次后,无论从时域、频域,还是从均方根上可以判定第17次迭代的目标点响应信号与目标信号可以很好的吻合,此次的作动缸驱动信号与试验场路面载荷接近,可以反映车辆在试验场的耐久工况的真实情况。用此时的驱动信号进行四通道台架试验,与在试验场路试的疲劳程度基本一致,可以开始进行四通道台架试验。

3.4 台架试验及结果

将第17次迭代时的作动缸驱动信号按照公司耐久规范,不同工况需要数量不等的循环,编辑组成相应的循环程序。待用LMS数采设备采集一个循环的轮心轴头信号后,拆除轮心轴头加速度,更换粘有应变片的前后弹簧,保留车身大梁加速度传感器并在前后减振器上安装点Top_mount安装加速度传感器作为监控,开始进行四通道台架耐久模拟实验。

台架试验中,用LMS数采设备采集的轮心轴头信号与试验场采集的信号进行对比,可以发现二者在时域、频域等方面比较接近,再次从侧面验证了此次的驱动信号可以很好的模拟试验场实际试验工况,具体如图12:

台架试验过程中,需要在台架系统地库安装高清摄像头便于观察和记录试验中作动缸的运转情况,在四个车轮附近安装小型吹风机和前后减振器支柱上粘贴温度片,以防减振器温度过高,及时观察减振器温度变化。

对于车身、车架、门盖、仪表板及附件等部件在台架试验过程中的情况,需要定期用肉眼观察查看是否出现磨损、开裂、干涉等问题,尤其是焊点、橡胶衬套件。对于不易观察的部位,需用显影剂来辅助观察。

对于减振器和车身大梁,需定期结合Top_mount点和车身大梁处的加速度时域信号,分别查看减振器特性是否衰减,车身大梁与其他部件是否存在干涉等情况。如果加速度信号多次出现异常峰值,则一般是由于减振器出现衰减或车身大梁存在干涉,使整车平顺性变差。

对于出现的问题需要及时记录,例如发生的时间或试验里程数、发生部位等,并拍照留档。图13是台架试验运行64h、80h分别出现的后备箱地板开裂、尾门框焊点开裂。

4 结语

本文通过对四通道台架试验进行了相对详尽的介绍,包括试验场数据采集及处理、电桥桥路、IST四通道台架设备的原理和应用等。提出了运用弹簧剪切应变代替位移来进行迭代的一种方法,通过台架的迭代,发现弹簧应变和轴头加速度的误差均在可接受的范围内,用二者的信号也可以很好的实现迭代,并且迭代后的台架试验能够再现试验场的道路工况,与试验场的疲劳基本一致,加速了试验过程,达到了疲劳试验的效果,对汽车零部件和整车的试验开发提供了一种可靠的试验方法。

参考文献:

[1]张义民. 汽车零部件可靠性设计[M]. 北京:北京理工大学出版社,2000.

[2]COLIN J D.Structural testing of complete vehicles,agregates and components in the laboratory[J].Dodds and Associates, 2007.

[3]Muddiman M W,Moore G R. Structural Correlation of Auotmotive Proving Ground to Dhina Customer Field Usage[M].USA:UltiTech Corporation,2003:6-9.

[4]董强强,柴保明,趙志强等. 四通道台架试验台在整车疲劳分析中的应用[J].河北工业高科技,2014,31(5) :430-431.

[5]邱炎. 四立柱振动台架在车辆疲劳试验中的应用[J].机电技术,2013(01):58-59.