基于平面紊动射流的风幕控尘装置研究

黄 旭,赵 勉

(1.陇东学院能源工程学院,甘肃庆阳745099;2.中煤能源山东有限公司,山东日照276826)

基于平面紊动射流的风幕控尘装置研究

黄 旭1,赵 勉2

(1.陇东学院能源工程学院,甘肃庆阳745099;2.中煤能源山东有限公司,山东日照276826)

矿井综掘工作面因其作业空间狭小,作业强度大,而使粉尘难以扩散、沉降,浓度远超国家规定,严重影响矿井安全和作业人员的身心健康。风幕控尘技术与传统的掘进面除尘技术相比有着诸多优势。依据平面自由紊动射流理论,对研制出的一种新型风幕控尘装置进行矿井适应性改进,应用CFD技术模拟巷道在加设该装置前后的粉尘浓度变化,证明了这种改进型风幕控尘装置的实用性。

紊动射流;CFD技术;风幕控尘;控尘

1 风幕控尘原理及装置结构

综掘面的风幕装置是将风幕射流装置安设工作面与掘进司机之间的掘进机上,利用动力装置将空气压入,通过出射条缝形成一道风幕墙,相当于在综掘司机前方加设一个附加阻力层[1]。风幕控尘装置需要设置压入和抽出两个模块,在压入式风筒提供新鲜风流的同时,抽出式风筒将工作面附近高浓度的粉尘抽出,并使污染区内形成负压,在风幕装置出口处形成一个曲面风幕[2],更好地抑制粉尘的外散。对粒径小于5μm的呼吸性粉尘[3],其效果更佳。

辽宁工程技术大学李雨成、杨靖等人[2,3,4]根据相应原则,对风幕控尘装置的结构和参数进行了相关设计。

在对风幕控尘射流装置的研究过程中,射流条缝的长度远远大于宽度,喷射流能够发展充分,流体所受压力不足以压缩流体,所以风幕控尘条缝射流应为平面自由紊动不可压射流(以下简称平面自由紊动射流)。

2 平面自由紊动射流风速衰减规律

射流的整体结构是相当复杂的。射流主要可以分为初始段、过渡段及主体段三部分,但过渡段较短,可忽略不计。

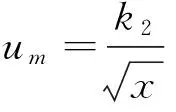

表1 半扩展厚度系数与轴向最大时均速度衰变系数统计表

注:此处k1为be时半扩展厚度系数

表2 风幕射流装置上侧和右侧k2的拟合值

对轴向最大时均速度衰变系数k2取均值,上侧拟合均值为4.25,右侧拟合均值为3.63。

右侧拟合的轴向最大时均速度衰变系数k2在理论值的范围内,上侧拟合的轴向最大时均速度衰变系数k2考虑误差影响及测量位置与射流轴向最大速度处有偏差,故k2略大是允许的。应用拟合k2进行实际巷道中的射流装置风量衰减情况的预测是完全可行的。

图1 风幕射流上侧拟合图

图2 风幕射流右侧拟合图

3 山西某矿新增辅助运输巷风幕控尘装置设计及布局

根据山西某矿掘进工作面中所使用的S200MJ掘进机的外形及布置位置参数:长14.3m、宽3.6m、高1.8m、摇臂直径1030mm、摇臂长度5m、操作台(掘进司机位置)距煤壁距离14.3m、掘进机左侧至巷道左壁距离0.7m、机体前侧至掘进面距离5m[3]。对原有设备尺寸进行改进,主要设计参数如表3所示。

表3 风幕控尘装置主要参数指标

此巷道为矩形,宽5.2m,巷道高3.8m,风筒出口轴心至底板距离3m,巷道布置符合相关规定和标准。为了得到更好的除尘效果,就要对现有工作面加装风幕控尘装置,并对辅助运输巷做如下改造:

(1)该装置安设在掘进机司机前方。把射流箱安设在离工作面7m的掘进机上;

(2)风幕压风风机应放置在特制的拖车上,根据工作面的推进而随掘进机前移;

(3)安设抽出式风筒。在原巷道加设带有除尘装置的抽出式风筒,抽风量要大于压风量。距工作面3~4m范围内是高浓度粉尘最集中的地方,所以把抽出式通风的风筒吸风口的位置定在离工作面4m的位置为宜。根据矿中现有材料,风筒直径选择600mm,轴心离底板位置2.1m或3.0m(下文确定最佳位置),紧贴右侧巷道壁。

射流末端的风流风速大小足以控制住粉尘即可。在进行最低控尘风速计算时,考虑到风速富余问题,半扩展厚度(比例)系数k1应选取较小值,根据相关学者的研究,取Abramovich给定的实验结果k1=0.21进行末端最小控尘风速的计算。

对最小控尘风速的计算时,采用极端物理模型假设的方法:

设定出射的风流形成了一个垂直向上规整的平面矩形风幕,粉尘颗粒的运动速度v颗粒入射为巷道的实测风速1.15m/s,并在底部水平入射进入风幕区域,粉尘颗粒的出射速度v颗粒出射的纵向分量刚好达到风幕内风流v射流的速度。

通过数学计算,风幕控尘装置的最低控尘风速为5.48m/s,当风幕的射流到达巷道壁时的末速度为5.48m/s时,粉尘颗粒不能逃逸出风幕区域。依据射流轴向最大时均速度衰变公式和轴向最大时均速度衰变系数k2的拟合值,得到上侧和两侧的最大时均速度衰变公式,并通过风量公式计算总需风量Q总=Q上+Q左+Q右=149.4m3/min。

实测压入式风机的出口风量为1224.4m3/min。压入式风机风量一部分用于工作面通风,另一部分需要供给风幕控尘装置,所以压入式风机实际用于工作面通风的风量为1075m3/min。为了使出射风流偏向工作面一侧,理论抽出式风筒风量要大于1075m3/min。

4 风幕控尘装置数值模拟研究

4.1 数学模型的建立

本文在FLUENT模拟中采用拉格朗日法所对相应的Discrete Phase Model模型。在连续相中,做温度与压强对流场影响不大;不考虑张力作用;不存在热交换的假设(条件)。

对离散相做如下假设:把粉尘颗粒为密度均匀的球体,只考虑与巷道壁的作用及颗粒的重力。掘进面看成一个面尘源,根据对粉尘分散度的测定,其粒度范围在0.5~21μm之间,中位径为1.5μm。

由于掘进面的作业强度主要密集在工作面附近,且主要考虑风幕控尘装置的效果,所以巷道取30m范围内进行研究。连续相为巷内空气,根据巷道内实测数据(干温度=湿温度=14℃,压力=102.954kPa),计算出密度为1.242kg/m3,温度为287K,粘性系数为1.759×10-5kg/(m·s)。粉尘颗粒密度为1200kg/m3,质量流量为0.0004kg/s。实测巷道内风速为1.15m/s。压入式风筒风量为1075m3/min,风速为35.67m/s,风幕出射口风速为12.04m/s。风筒及风幕射流出口雷诺数Re、水力直径和湍流强度I见表4。

表4 风筒及风幕射流出口雷诺数Re、水力直径和湍流强度I

通过Gambit软件完成巷道几何模型构建,并划分网格。

4.2 软件重要条件的设定及说明

将压入式风筒出口和风幕条缝出射口为velocity-inlet;抽出式风筒前端风流入口和巷道后部截断面为outflow,并为“escape”;巷道四周壁,风筒壁为wall,并为“reflect”,并使用RNGk-ε模型[6]。

4.3 CFD模拟与精度分析

取浓度测量范围120m长的巷道,将气固两相流基本参数设置完毕后,利用FLUENT软件开始进行迭代,经过200步左右的计算,达到给定的收敛标准。

图3 粉尘浓度数据模拟精度对比

将呼吸带高度(距地面1.5m)实测总粉尘浓度与模拟值对比(如图3所示),由结果显示实际测量浓度与模拟值之间存在偏差,这主要是由于测试与掘进机工作的相对时间不确定,粉尘在巷道中做不规则的紊动运动,不排除模拟时所取点涡流较大,造成偏差,但趋势与实际相符。该模拟简化了现场实际条件,真实条件下会有很多影响粉尘浓度的因素,但模拟与实测具有一致性,这说明应用给定的边界条件进行粉尘浓度的模拟研究是可行的。

图4 粉尘浓度相对数量级对比

图5 无风幕装置时粉尘的迹线图与粉尘浓度云图(a)无风幕装置时粉尘的迹线图;(b)z=5m、z=10m、z=15m、z=20m、z=25m、z=30m、y=1.5m;(c)z=5m、z=10m、z=15m、z=20m、z=25m、z=30m、x=2.6m

4.4 模拟结果及分析

在未加风幕控尘装置两种情况下,依据上文所建立的几何模型及所设边界条件,模拟得到粉尘颗粒迹线图(如图5(a))和z=5m、z=10m、z=15m、z=20m、z=25m、z=30m、y=1.5m、x=2.6m处浓度分布的切片云图(如图5(b)、图5(c))。

由图5可以看出,由于压入式风筒的作用,新鲜风流将风筒前部的粉尘吹散、稀释,所以在风筒侧粉尘浓度较低,而另一侧粉尘会在掘进机前方形成小涡旋,同时在压入式风筒出风口与工作面之间会出现大涡旋,大部分粉尘颗粒会通过掘进机与巷道壁的间隙向整个巷道扩散,这是由于巷道与掘进机之间形成了窄缝,风流经过此时,风速会变大,随之引起压强降低,形成低压区,随后会有更多的粉尘颗粒被压入此处。当粉尘颗粒通过这个段后会由巷道中部分别向上和向下逐渐运移。

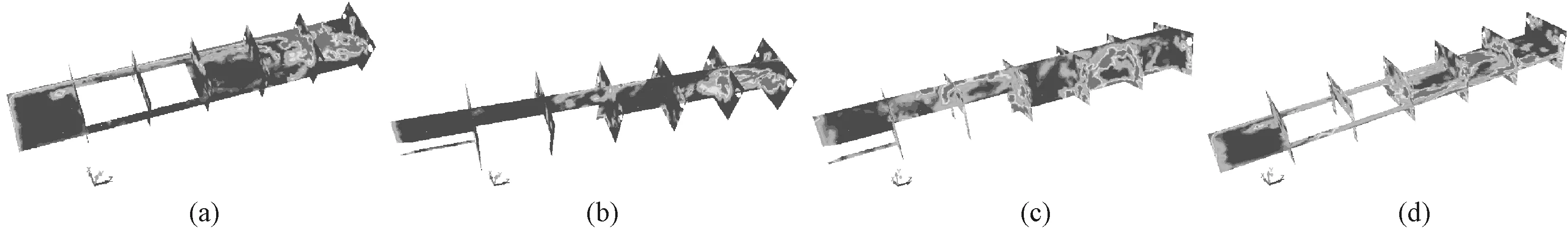

在加装风幕控尘装置两种情况下,所设边界条件与未加风幕时完全相同,将抽出式风机出口中心位置设置在距底板2.1m和3.0m处,得到粉尘颗粒迹线图(如图6)和z=5m、z=10m、z=15m、z=20m、z=25m、z=30m、y=1.5处浓度分布的切片云图(如图7)。

由图6和图7可以看出,由于抽出式风筒的作用,工作面前部粉尘浓度有所降低,在抽出式风筒一侧形成的小涡旋变小,并向抽出式风筒移动,说明抽出式风机带走了大量的粉尘颗粒。根据粉尘颗粒运动轨迹可以看出,一部分粉尘会经风幕射流后折返。加装风幕控尘装置后,整个巷道粉尘浓度明显降低,说明风幕控尘装置起到了应有的作用,但仍难以避免一些高速粉尘颗粒穿过风幕装置向整个巷道扩散。

加装风幕控尘装置后,对抽出式风机出口中心位置距底板2.1m和3.0m时巷道中粉尘浓度相同数量级的对比(如图4所示)可以发现,当抽出式风机出口中心位置距底板2.1m时的效果要比3.0m时的控尘效果更好。

图6 有风幕装置时粉尘迹线图

(a)抽出式风机风筒出口中心位置距底板2.1m,z=5m、z=10m、z=15m、z=20m、z=25m、z=30m、y=1.5m;(b)抽出式风机风筒出口中心位置距底板2.1m,z=5m、z=10m、z=15m、z=20m、z=25m、z=30m、x=2.6m;(c)抽出式风机风筒出口中心位置距底板3m,z=5m、z=10m、z=15m、z=20m、z=25m、z=30m、y=1.5m;(d)抽出式风机风筒出口中心位置距底板3m,z=5m、z=10、z=15m、z=20m、z=25m、z=30m、x=2.6m图7 有风幕装置时粉尘浓度云图

[1]李帅君,熊守美,Mei Li,等.应用两相流模型模拟压铸充型过程的卷气现象[J].金属学报,2009,45(10):1153-1158.

[2]杨靖,李雨成.风幕集尘射流装置研究[J].世界科技研究与发展,2013,35(5):591-593.

[3]赵勉.综掘面风幕射流形成条件及数值模拟研究[D].辽宁工程技术大学,2015:2-5.

[4]杨靖.综掘面风幕控尘综合实验平台设计研究[D].辽宁工程技术大学,2014:3-5.

[5]Kramer T. J. and Depew C.A.,Analysis of mena flow characteristics of gas-solid suspension[J].Tuns.ASME л basic Engng,1992(94):731.

[6]赵国景,丁广攘.采煤工作面含尘风流流动的数值模拟[C].第六届全国计算流体力学讨论会,1993:126-127.

【责任编辑 赵建萍】

A Research on Air Curtain Dust Control Devices Based on Planar Turbulent Jet

HUANG Xu1,ZHAO Mian2

(1.SchoolofEnergyEngineering,LongdongUniversity,Qingyang745000,Gansu; 2.ChinaCoalEnergyCo.,Ltd.Shandong,Rizhao276826,Shandong)

Because of its narrow working space,large amounts of work intensity,it is difficult to spread the dust concentration,sedimentation in mine fully mechanized workface,and the dust concentration is far exceeding the relevant state regulations,and seriously affects the safety of mine workers. Compared with the traditional driving surface dust removal technology,air curtain dust control technology has many advantages. In this paper,based on the free plane turbulent jet theory,a new type of air curtain dust control is developed which means mine adaptive improvement. Application of CFD simulation technology of roadway in Canada provided the dust concentration variation of the device before and after which shows the practicability of the improved air curtain dust control device.

turbulent jet;CFD technology;wind screen control dust;dust control

1674-1730(2017)03-0085-05

2016-05-24

2014年陇东学院青年基金项目《刘园子煤矿涌水量预测模型研究》(XYBY140201)

黄 旭(1986—),男,辽宁阜新人,助教,硕士,主要从事采矿工程教学与研究。

TD714

A