300 MN模锻水压机水路系统动态特性仿真分析

陈国强,谭建平

(1.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083;2.中南大学 机电工程学院,湖南 长沙 410083;3.湖南工程学院 机械工程学院, 湖南 湘潭 4111101)

300 MN模锻水压机水路系统动态特性仿真分析

陈国强1,2,3,谭建平1,2

(1.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083;2.中南大学 机电工程学院,湖南 长沙 410083;3.湖南工程学院 机械工程学院, 湖南 湘潭 4111101)

针对300 MN模锻水压机水路系统在使用中频繁出现密封击穿和泄漏、压力传感器损坏及管路连接松动等故障现象,基于AMESim和Simulink软件开展水压机水路系统动态特性的仿真分析。建立了水压机水路系统的联合仿真简化模型,并对模型的正确性进行了理论验证,完成了对水压机加压-碰模过程的仿真分析,得到了主分配器阀体泄漏、管道内径、乳化液温度和气体含量等相关参数对水路系统性能的影响规律,为水路系统的改进和维护提供理论指导。

模锻水压机;动态特性;水路系统;仿真分析

0 前言

300 MN模锻水压机是目前亚洲最大的模锻水压机,而水路系统是其核心部分,具有高压力、大流量的特点。目前该水压机的水路系统在使用中频繁出现压力传感器损坏、液压元件密封击穿和泄漏及管路连接松动等故障现象,给企业造成了巨大的损失。

评价水路系统能否正常工作和各项性能指标时,除了要求水路系统必须完成规定的动作循环和满足静态特性外,还要求其有良好的动态特性[1]。一般来说,液压系统的动态特性主要表现在压力波动的幅度,压力稳定的时间及压力波动的频率等方面。分析水路系统动态特性所采用的方法有经典的控制理论法、物理模拟法、实验研究法、数值仿真法等[2-7]。Augus R. Simpso[3]通过特征线法,张键[4]等用功率键合图法对水路系统进行建模分析;骆建彬[5]用解析法建立了300MN模锻水压机水路系统的动力学仿真模型,并分析碰模过程中系统液压冲击,不足是建立的系统模型不完善,分析过程单一[5];黄长征等[6]从其主分配器阀体优化设计的角度分析了水压机各工况下液压冲击 。刘江明[7]通过AMESim和Simulink的联合仿真研究了300MN模锻水压机的空行程-提升状态转换过程的液压冲击的仿真分析。

数值仿真是随着计算机的发展而出现的一种以现代控制理论为基础的分析方法,具有精确、可靠、经济、适应性强等优点,可以模拟任何输入函数作用下系统各变量随时间的变化规律,从而获得对水路系统动态过程直接而全面的了解,本文基于AMESim和Simulink软件开展对水压机水路的动态特性仿真分析。

1 300 MN模锻水压机结构及其水路系统简介

300 MN模锻水压机机架是梁柱式结构,主体由4个提升缸、8个工作缸、4个同步缸、4个平衡缸、8根立柱、上下横梁、上下垫板组和活动横梁组成,共有八根立柱,每两根立柱和一个上横梁、一个下横梁以热装的螺纹连接形式构成水压机横向的刚性框架,如图1所示。

图1 水压机水路系统结构示意图

300 MN模锻水压机水路系统包括提升缸、平衡缸、工作缸、泵站、主分配器各种管道、充液阀及充液罐等部分组成。水路系统中的提升缸、平衡缸和工作缸由水压机的本体结构连接在一起,工作缸缸体固定在上横梁上,提升缸体和平衡缸缸体固定在下横梁上,各个缸的柱塞通过活动横梁连接在一起,上、下横梁通过立柱连接在一起。300 MN模锻水压机来水泵站的工作压力为32 MPa。

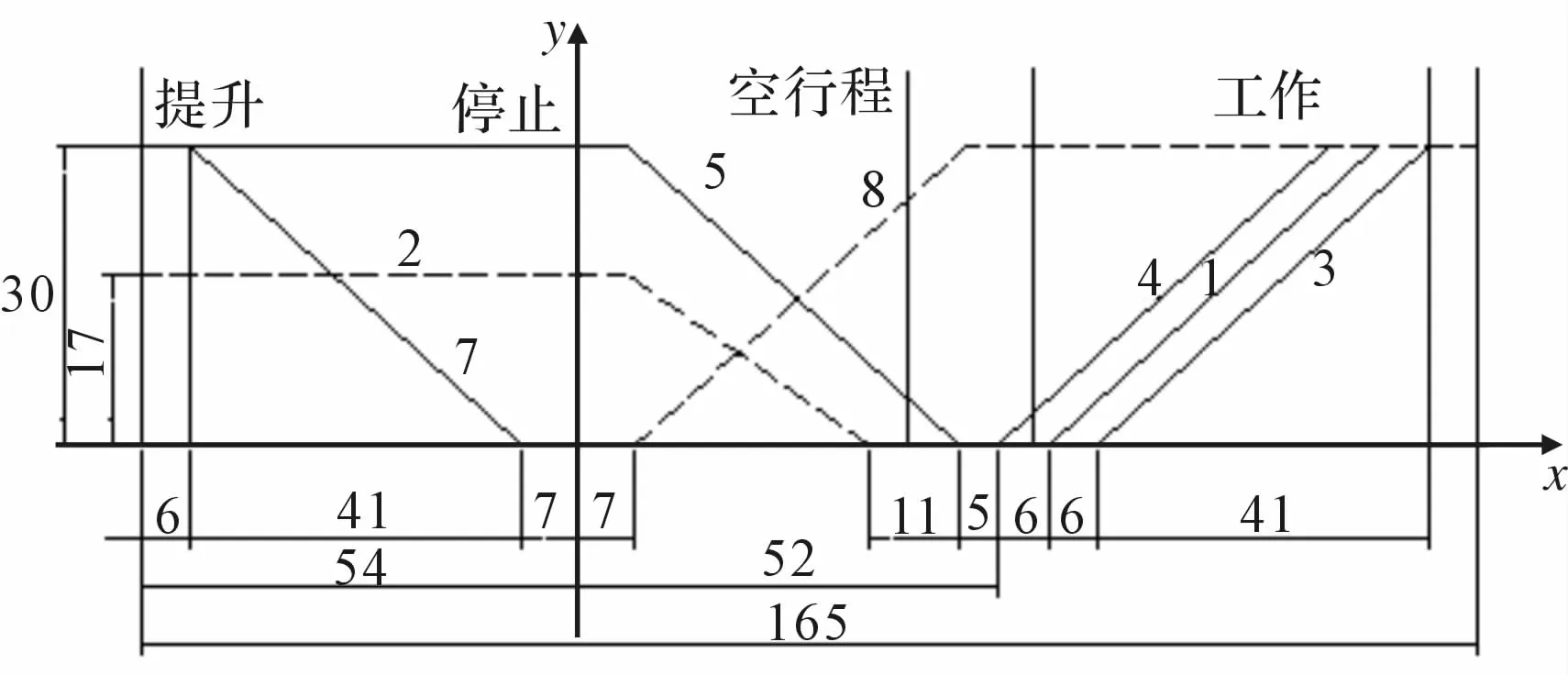

水压机水路系统的控制通过主分配器的阀门实现,阀门的开启或关闭过程是由操作员控制操作手柄输入转角信号,再通过油压系统驱动凸轮至指定的角度,最后凸轮顶起各进、排水阀完成的,各个阀需按照一定的规律协调工作以实现停止、空行程、加压和提升四个状态的转换,通过操作员的操作手柄角度信号转换为阀门的开启顺序及高度信号,手柄转角与阀门开启关闭的关系如图2所示,图中1-8为各阀的编号。

图2 主分配器阀芯开启控制图

图中横坐标x代表手柄转动角度,纵坐标y代表各阀门的开启高度。“停止”位置表示凸轮转角0°,停止-提升过程凸轮转角为负值,停止-加压过程凸轮转角为正值。

2 水路系统CAE建模及理论验证

2.1 水压机水路系统CAE建模

首先基于AMESim软件完成对水路系统各部分的建模,然后将各部分模型按照实际模型进行综合。

由于300 MN模锻水压机水缸很多,子模型共有16个,使系统变得复杂,计算效率过低,因而对系统进行合理简化,得到系统仿真模型。

然后在完全相同的参数环境下进行仿真分析,对比简化前后模型在空行程-提升过程中提升管道中冲击幅值,如图3、图4所示。简化前的冲击幅值为41.5 MPa,简化后的冲击幅值为40.1 MPa,其误差仅为3.37%,故可确定简化模型合理可信。

根据图上述阀开启度与凸轮转角的函数关系式,在Simulink中建立阀芯开启控制函数模型。

图3 简化前模型提升管道内冲击曲线

图4 简化后模型提升管道内冲击曲线

2.2 仿真模型的理论验证

由于利用仿真软件建立的系统模型有效性并不确定,在此以水压机的空行程-提升过程为对象,基于动量定理的液压冲击理论计算,与仿真结果进行对比,对数值仿真模型进行验证。

从液压冲击的产生原因分析可知,液压冲击主要由两部分原因引起,即因为阀门关闭导致管道内部的高压流动液体瞬间停止导致的液压冲击和由于活动部件的运动惯性产生的液压冲击。对这两种情况进行基于动量定理的液压冲击计算,得出在空行程-提升过程中提升管道内部冲击理论幅值。

(1)管道阀门关闭时的液压冲击。设管道截面积为A,产生冲击的管长为l,压力冲击波第一波在l长度内传播的时间为t1,液体的密度为ρ,管中液体的流速为υ,阀门关闭后的流速为零,则由动量方程得

(1)

(2)

式中,t1为压力冲击波第一波在管路中的传播时间;c为压力冲击波在管中的传播速度,c= l/t1;c不仅和液体的体积弹性模量K有关,而且还和管道材料的弹性模量E、管道的内径d及壁厚δ有关,c值计算公式为

(3)

其中,ρ为流体密度(ρ=950kg/m3);υ为流体流速;K=2.06×109N/m;E=2.2×109N/m;d=112mm;δ=26mm。

系统工作压力32MPa,允许的压力波动值ΔP0=Ps/100=0.32MPa;活动横梁最大速度为150mm/s,则通过提升缸排水阀阀口的介质流速为

υ=v横梁·S缸/S管=11.2m/s

代入式(3)可以计算得到c=1 314m/s。基于动量定理计算式(2)有

(2)运动部件制动时的液压冲击。设总质量为∑m的运动部件在制动时的减速时间为Δt,速度减小值为Δv,液压缸有效面积为A,则根据动量定理得

(4)

对于300MN水压机,运动部件包括活动横梁和提升缸活塞,其中活动横梁总质量为2.3×106kg,活塞质量与活动横梁相比很小,在此进行忽略,活动横梁空行程最大速度为0.15m/s,提升缸活塞总面积为0.7 235m2。将以上参数代入上式得到活动横梁从空行程下降在Δt时间内停止时产生的液压冲击大小为

(5)

对于活动横梁从空行程下降到突然停止,其产生的液压冲击为

(6)

此时液压系统内部最大压力大小为

pmax=p0+Δp=p0+Δp1+Δp2

(7)

式中,P0为流体内部初始压力。

在空行程状态,活动横梁的重力由平衡缸和提升缸共同承受,故可算得此提升回路系统内初始压力为p0=9.68MPa(相当于活动横梁的重量减去平衡缸提升力之后作用在提升缸上产生的压力)

取t=0.1s时,提升管道的压力峰值为

pmax=p0+Δp=p0+Δp1+Δp2=28.33MPa

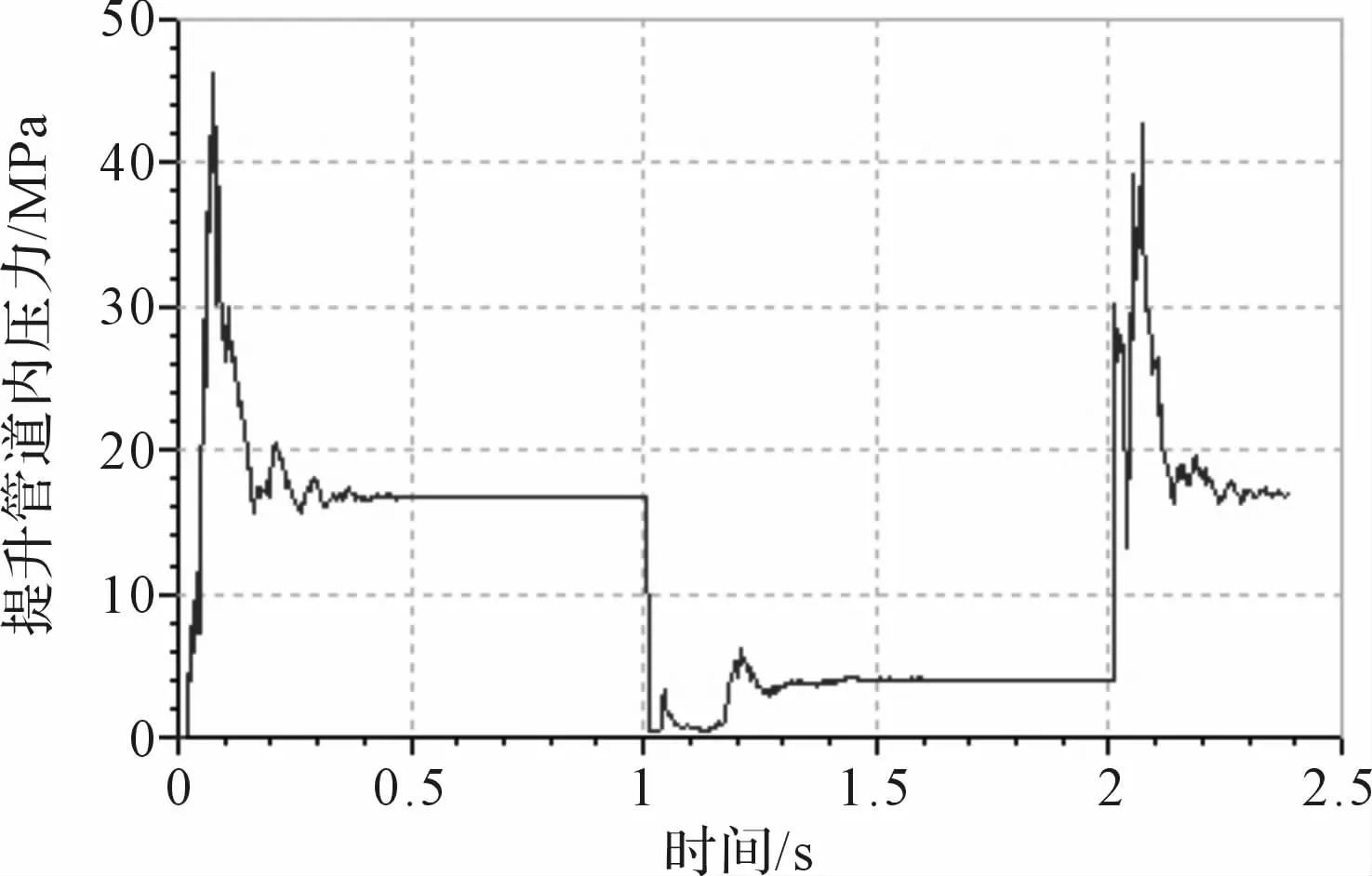

设置简化后模型参数,采用空行程-停止过程,凸轮转角变换时间为t=0.1s,采集仿真曲线如图5所示。

图5 空行程-停止过程(凸轮转角变换时间为0.1 s)

比较理论计算(28.33 MPa)与提升管道内压力曲线此时仿真结果(27.14 MPa)可知,仿真与结果误差为4.2%,故可判定所建水路系统仿真模型合理可信。

3 300 MN模锻水压机水路系统动态特性仿真分析

加压-碰模是水压机工作的关键过程,本文基于仿真模型对此工况进行系统分析,得到泄漏间隙、工作缸管径、乳化液温度、乳化液空气含量等参数对水路系统动态特性的影响规律。在加压-碰模过程中,平衡缸及提升缸内一直处于低压状态,拟分析的参数对其没有明显影响,故在此只以工作缸为对象进行分析。

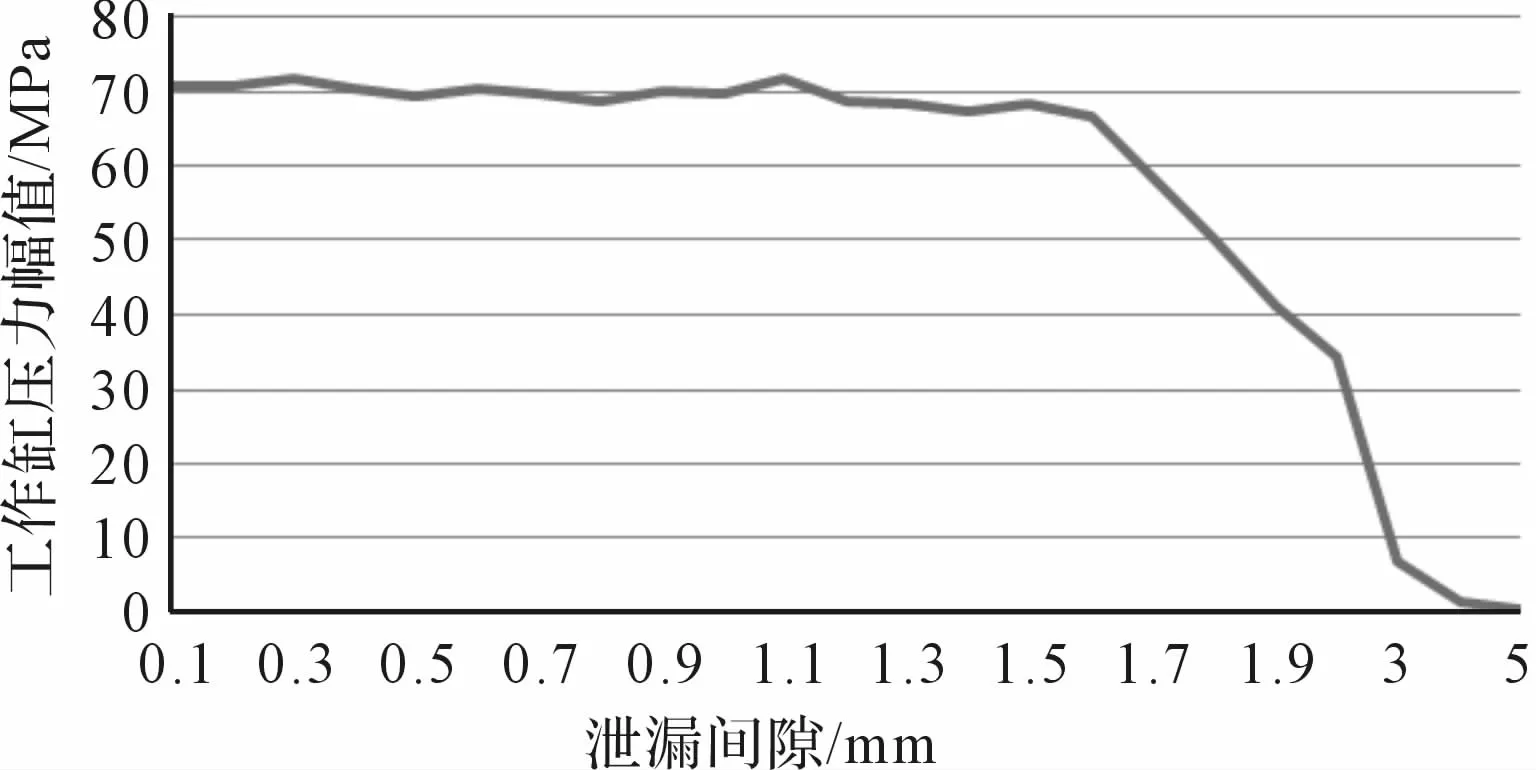

3.1 阀体泄露的影响

由于阀芯存在运动,故不可避免的会产生内部泄露,设置泄漏间隙为0.1~5.0 mm中的23组数据,进行仿真分析并采集碰模后0.2 s内工作缸内冲击频率,如图6、图7所示。

图6 阀体泄漏间隙与工作缸压力幅值关系

图7 阀体泄漏间隙与工作缸冲击频率关系

由图可知,阀体泄漏对工作缸压力幅值的影响非常明显,特别是当泄漏间隙达到1.6 mm以上时,工作缸内压力下降非常明显,工作缸内冲击频率很高而且不稳定。

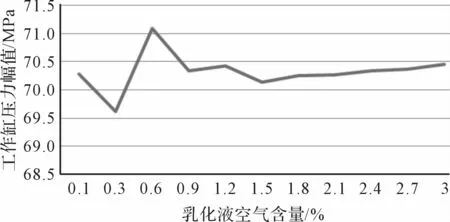

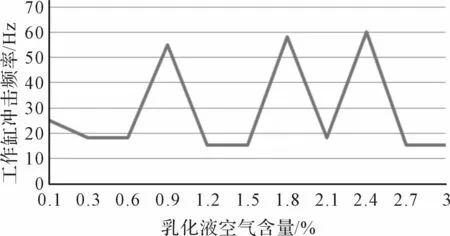

3.2 乳化液空气含量的影响

设置乳化液空气含量为0.1%~3%中的11组数据进行仿真分析,采集碰模后0.2 s内工作缸内压力及压力冲击频率如图8、图9所示。

图8 乳化液空气含量与工作缸压力幅值关系

图9 乳化液空气含量与工作缸冲击频率关系

由图可知,在空气含量为0.1%~3%间,对工作缸内压力幅值影响不是很大。工作缸内不同空气含量下冲击频率不同。

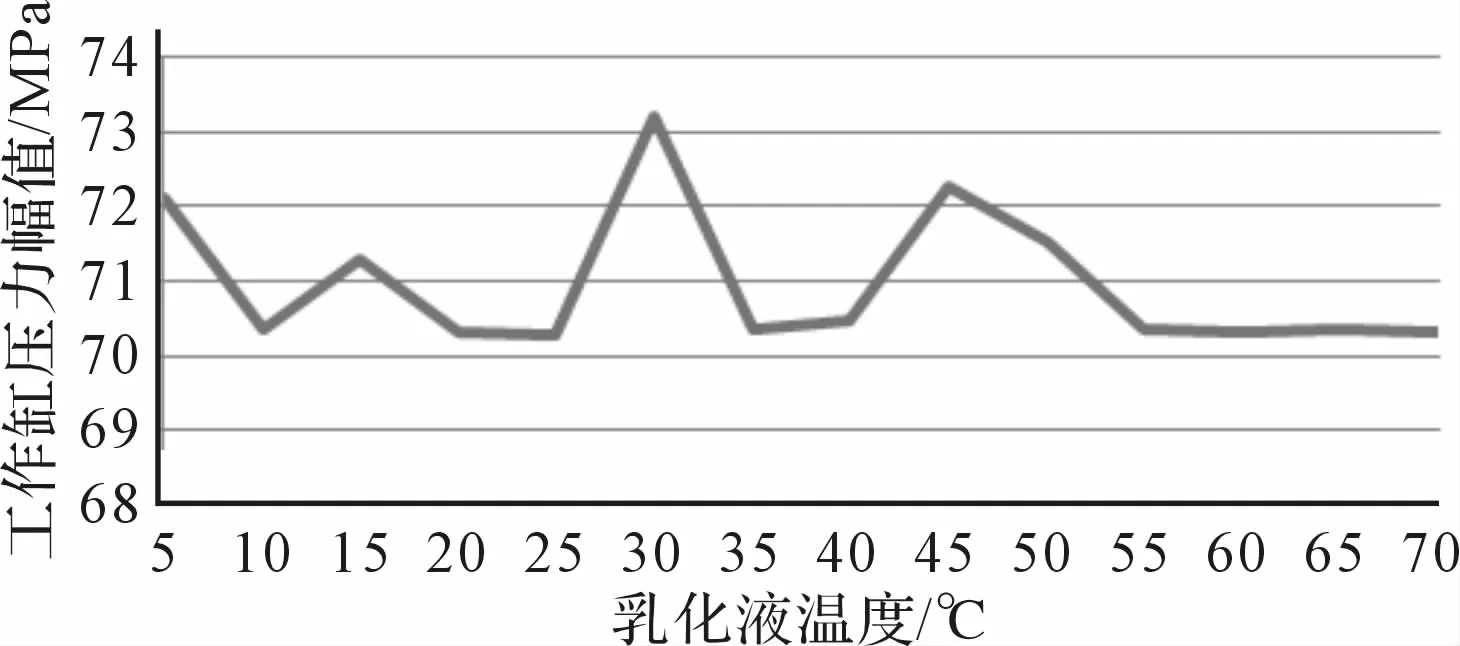

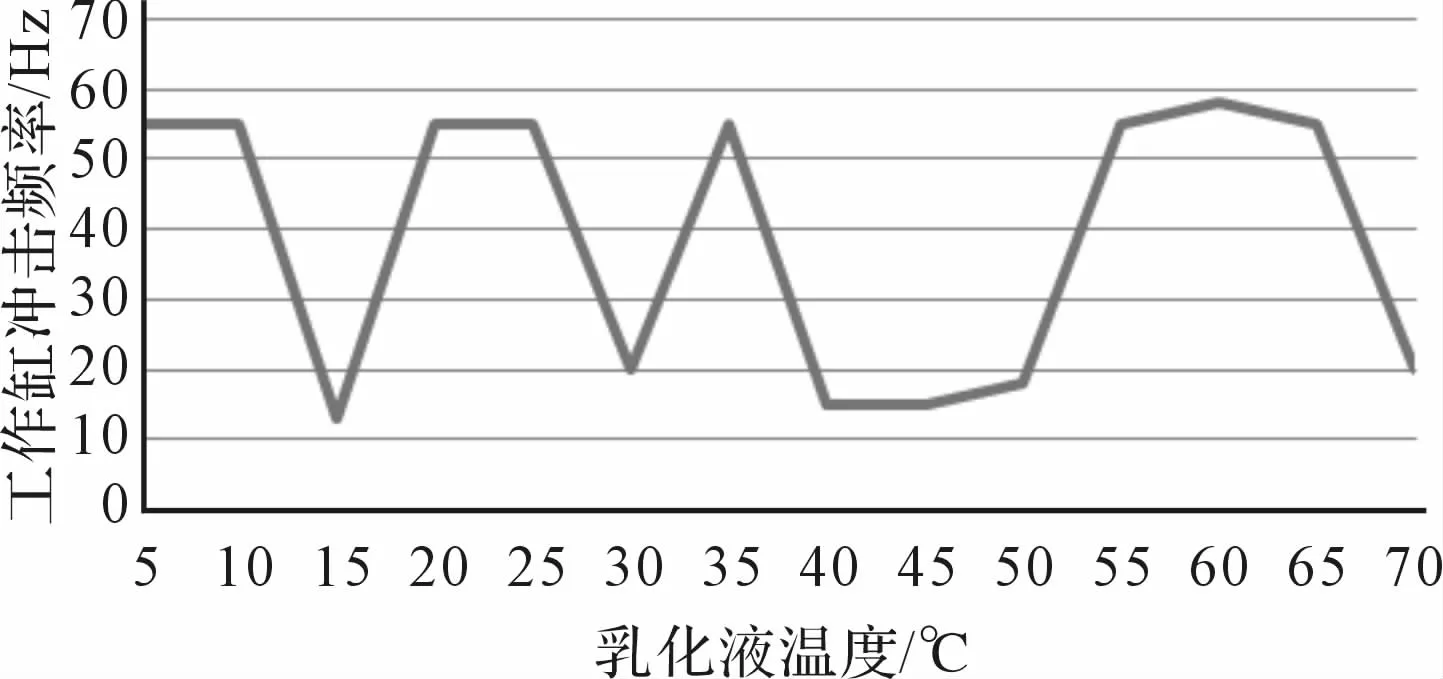

3.3 乳化液温度的影响

设置乳化液温度为5 ~70 ℃中的14组数据,进行仿真分析并采集碰模后0.2 s内工作缸内冲击频率。仿真后采集数据如图10、图11所示。

图10 乳化液温度与工作缸压力幅值关系

图11 乳化液温度与工作缸冲击频率关系

由图可知,不同的温度下工作缸内压力幅值不同,但相同的是压力幅值都远大于工作压力。温度不同,工作缸内冲击频率也不相同,但冲击频率很高。

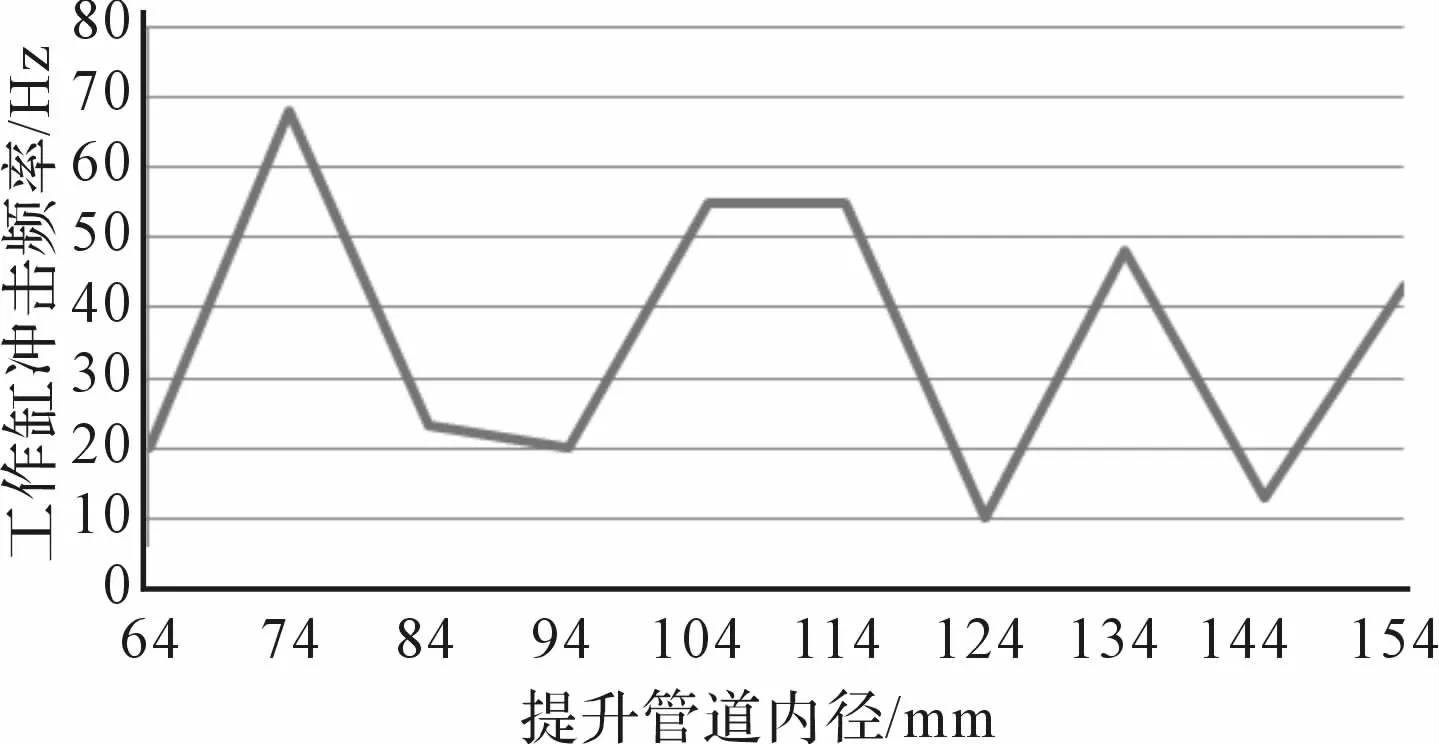

3.4 工作缸管道内径的影响

设置工作缸管道内径为6.87~134 mm中的9组数据,进行仿真分析并采集碰模后0.2 s内工作缸内冲击频率如图12、图13所示。

图12 工作缸管道内径与工作缸压力幅值关系

图13 工作缸管道内径与工作缸冲击频率关系

由图可知,工作缸管道内径越小,工作缸内的冲击幅值越小,因此管道内径的合理减小可以减小工作缸内的压力冲击。从图13可以看出:不同的管径对应着不同的冲击频率,在管径为74 mm时冲击频率最大为68 Hz。

4 结束语

基于AMESim和Simulink软件建立了300 MN水压机水路系统的联合仿真模型,进行了合理简化,并证明了对模型的合理简化不会影响系统的结果。基于动量定理进行了系统的液压冲击理论计算,并与系统模型的仿真结果进行比较,验证了仿真模型的正确性。基于此系统仿真模型,对水压机关键工况“加压-碰模”过程进行系统动态特性的仿真分析,结果表明阀芯泄漏间隙对系统动态特性影响巨大,且1.6 mm是系统能否稳定的临界间隙,而空气含量对工作缸内压力幅值影响不是很大,工作缸管道内径越小,工作缸内的冲击幅值越小,乳化液温度对系统动态特性的影响不明显。仿真结果可对水路系统的维护和优化提供理论指导。

[1] 冯双昌.挖掘机工作装置液压系统的动态特性的建模与仿真研究[D].贵阳:贵州大学, 2007.

[2] 程荣俊,黎瑞平,王俊蛟.经典控制理论在液压传动系统设计中的应用[J].液压气动与密封,2010 (12):38-40.

[3] Augus R. Simpson, E.Benjamin Wylie. Large water-hammer pressures for column separation in pipelines [J]. Journal of Hydraulic Engineering. 1991, 117(10):54-59.

[4] 张键,郑源,刘德有,等. 参数对输水管道水流冲击气团压力的影响[J]. 河海大学学报,2004,32(06):655-660.

[5] 骆建彬.三万吨模锻水压机主液压系统的动力学分析及主液压缸的强度计算[D]. 长沙:中南工业大学, 1989,49-60.

[6] 黄长征,周亮,谭建平.300 MN模锻水压机主分配器阀体优化设计[J].机械设计,2007,24(05),24-27.

[7] 刘江明,谭建平,黄勃.基于AMESim和Simulink的水压机空行程-提升过程液压冲击仿真分析[J].液压气动与密封,2017(07):24-27.

Simulation analysis for water system dynamic characteristics of 300MN hydraulic die-forging press

CHEN Guo-qiang1,2,3, TAN Jian-ping1,2

(1.State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410083,China;2.School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;3.College of Mechanical Engineering, Hunan Institute of Engineering, Xiangtan 411104, China)

For the fault phenomenon such as seal breakdown and leakage, pressure sensor damage and loose connection failure of pipeline of water system of 300 MN hydraulic die-forging press, the dynamic characteristics analysis based on AMESim and Simulink of water way system was carried out. AMESim mold of water system and Simulink mold of main distributor were molded, and the correctness was tested by theoretical calculation. The law of influence of some system factors was found in the Simulation analysis of press travel to mold-hit travel, which factors such as leak gap of valve, diameter of water way pipeline, emulsion temperature or gas contain act on the water system. The conclusions have a theoretical guiding significance to the improvement and maintains of water system.

hydraulic die-forging press; dynamic characteristics; water system; simulation analysis

2016-07-12;

2016-08-09

湖南省教育厅科研项目(14C0283)

陈国强(1979-),男,湖南湘乡人,讲师,博士研究生,从事材料成型工艺、机电液系统故障诊断与系统可靠性等方面的教学与研究。

TH137;TP391.9

A

1001-196X(2017)02-0060-05