消除连铸板坯中心偏析与中心疏松的研究

宋世雄,任晨辉,查显文

(中冶东方工程技术有限公司,山东 青岛 266555)

消除连铸板坯中心偏析与中心疏松的研究

宋世雄,任晨辉,查显文

(中冶东方工程技术有限公司,山东 青岛 266555)

提高连铸板坯芯部质量,消除中心偏析与中心疏松,是生产高品质中厚板及特厚板材的重要技术措施。本文提出的液芯大压下量轧制工艺,使连铸坯凝固末端形成人为的结晶核心,有效消除中心偏析和中心疏松。

液芯大压下; 连铸板坯; 中心偏析; 中心疏松

0 前言

随着近年来国内市场,特别是军工、航天、海洋等领域对钢材品种和质量要求越来越高,通过工艺创新、技术创新、产品创新来满足市场急需的高品质中厚板及特厚板材要求,成为我国冶金领域工作者重点研究方向。

对于高品质板材的生产,连铸环节起着承上启下的作用,提高连铸板坯的质量,尤其是提高连铸板坯芯部质量显得尤为重要。为了提高连铸板坯芯部质量,改善中心偏析与中心疏松,冶金工作者采取了一系列技术措施,如:钢水真空精炼、低过热度浇注、低温度梯度、电磁搅拌(EMS)、动态冷却控制、轻压下(MSR)等。但是,即使采用了一种或多种技术措施控制,要将连铸板坯的中心偏析控制在质量要求的最低限度仍然十分困难[1]。

1 中心偏析与中心疏松的成因及常规控制技术措施

1.1 中心偏析与中心疏松的成因

连铸坯横断面中心区域的C、S、P、Mn等元素含量高于连铸坯边缘的现象称为中心偏析。在连铸坯凝固末期,横断面中心区域树枝晶间产生的微小空隙称为中心疏松。通常情况下,中心偏析与中心疏松相伴而生,形成后指向凝固末端,通常归类于半宏观偏析或者孔隙度问题。

研究表明,中心偏析与中心疏松的成因有以下几种理论[1-3]:

(1)“小钢锭”理论。“小钢锭”理论,即为“凝固晶桥”理论:在连铸坯的凝固过程中,由于连铸坯传热的不稳定和冷却速度的差异,柱状晶的生长速度是不稳定的。某些柱状晶会快速生长,并在连铸坯中心部位相遇形成“晶桥”,液相穴下部钢液继续凝固收缩时,上部钢液无法向下部中空区补缩而形成疏松或缩孔,并伴随有中心偏析。

(2)连铸坯芯部空穴抽吸理论。芯部空穴抽吸理论,即为“鼓肚理论”:连铸坯在凝固末期由于凝固收缩的作用会产生一定空穴,这些空穴具有负压抽吸作用,吸聚了靠近中心两边柱状晶间富集溶质元素的钢液,导致中心偏析。鼓肚量越大,空穴率越高,连铸坯中心偏析程度越严重。

(3)溶质元素析出与富集理论。由于连铸坯凝固过程中的选分结晶,中心位置后凝固,溶质元素(如C、S、P、Mn等)在凝固前沿平衡移动,发生溶质再分配,最后富集到连铸坯中心或凝固末端区域,形成中心偏析和中心疏松。

1.2 常规控制中心偏析和中心疏松的技术措施

基于上述成因,目前常规控制中心偏析和中心疏松的技术措施可分为三类[4-7]

(1)纯净钢冶炼或改变夹杂物分布形态,降低钢液中有害元素含量,但由于钢种中元素含量的要求及冶炼技术的限制,有害元素含量降低率有限;

(2)使用小辊径分节辊、凝固末端轻压下技术及强冷技术等,降低连铸坯鼓肚率,减少吸收富集偏析溶质的钢液,但设备加工精度及技术控制要求高;

(3)低过热度浇铸、使用电磁搅拌技术,提高液相穴等轴晶率,但低过热度浇铸不利于夹杂物上浮,使用电磁搅拌技术设备投资维护费用高,位置准确率低。

常规技术手段可有限度的减少中心偏析和中心疏松,相对较好的是轻压下技术,在国内外已被广泛的应用。本文提出的液芯大压下量轧制工艺[8],采用大辊径轧机对连铸板坯进行液芯大压下量轧制,可有效的消除中心偏析和中心疏松。

2 液芯大压下量轧制工艺

2.1 工艺原理

连铸坯带液芯部轧制靠液芯部分溶质富集区钢液的反复挤出,破碎初生的树枝状晶,使其形成人为的结晶核心,从而加速其凝固,扩大等轴晶区,缩小柱状晶区使偏析显著降低[9]。同时带液芯轧制还有利于疏松、缩孔、内裂在高温、高压条件下的焊合,因而有效地提高连铸坯的内部质量,显著提高连铸坯的力学性能。

2.2 轧制工艺及设备

液芯大压下量轧制工艺是在板坯连铸机特定位置设置一架大辊径的二辊轧机,对连铸坯进行单道次大压下量液芯轧制,单道次压下率可达40%。液芯大压下量轧机采用全液压动态压下调整辊缝,可按后续工艺要求将同一厚度规格连铸坯直接轧成不同厚度规格的连铸坯产品,实现连铸坯厚度在线可调可控,减少更换结晶器时间,提高工作效率。该技术的核心是对连铸坯实施液芯大压下轧制,使得铸坯中心金属产生预期流动,从而改变连铸坯内在的晶相与成分品质,消除铸坯的内部缺陷,进而生产无缺陷连铸坯[10-13]。液芯大压下量轧制工艺辊列布置图如图1所示。

图1 液芯大压下量轧制工艺辊列布置图

3 液芯大压下量轧制试验及结果

3.1 轧制试验条件

连铸坯未压下断面尺寸:250 mm×1600 mm。

钢种:Q345B,化学成分要求见表1。

3.2 轧制试验过程

选择某个浇次的最后1~2炉进行液芯大压下量轧制试验,通过调节连铸机拉速和二次冷却段的冷却参数来调整连铸坯的凝固速度,以保证液芯大压下量轧机处的连铸坯有工艺要求的液芯长度和温度场。图2为轧制试验过程,图3为轧制后连铸坯形貌。

表1 钢种化学成分要求表

图2 液芯大压下量轧制试验过程

图3 液芯大压下量轧制后连铸坯形貌

3.3 轧制试验结果

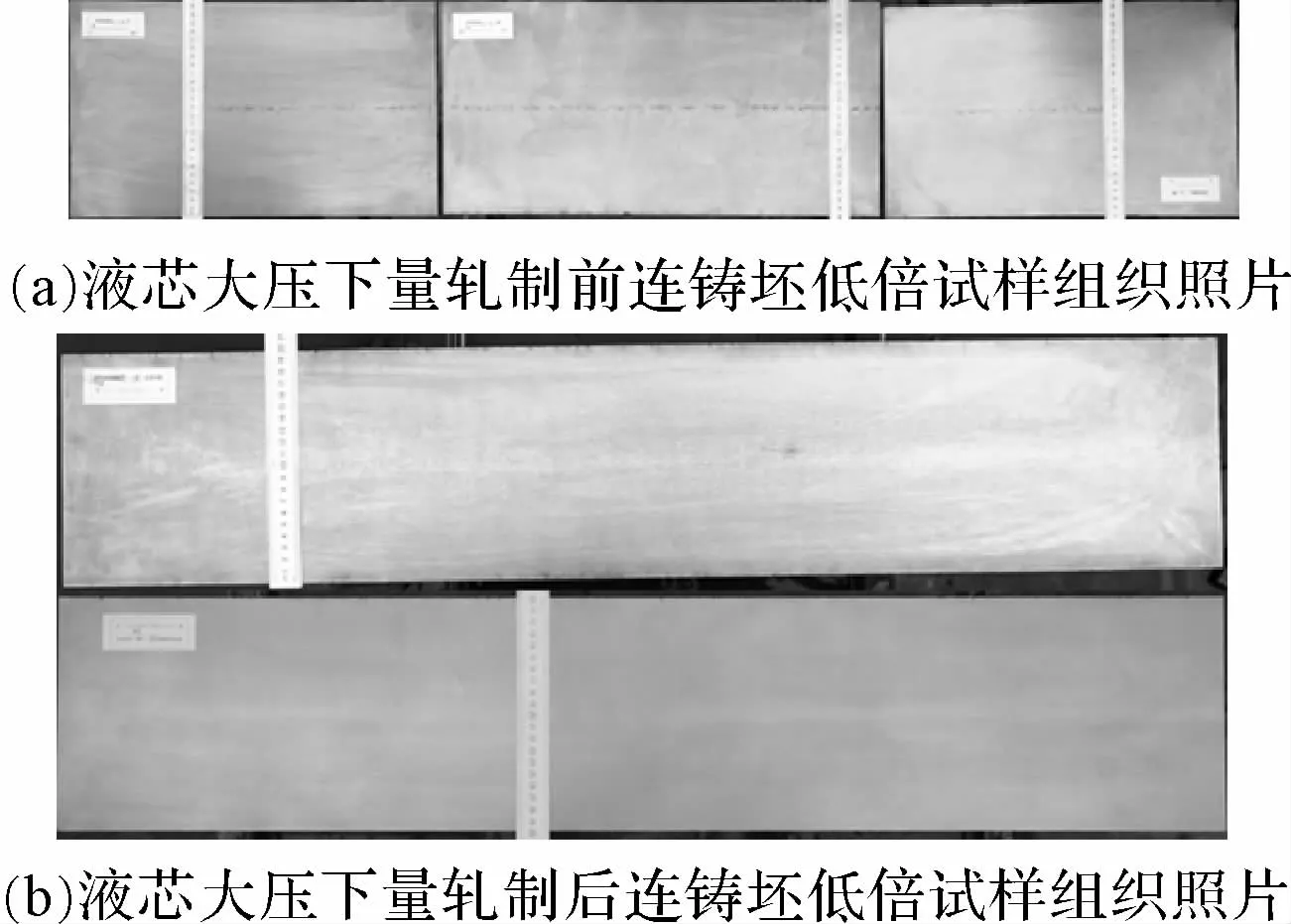

根据国家标准《GB 226-91 钢的低倍组织及缺陷酸蚀检验法》对连铸坯进行取样,并采用热酸侵蚀法对试样进行侵蚀,并依据黑色冶金行业标准《YB/T 4003-1997 连铸钢板坯低倍组织缺陷评级图》对试样进行评级。低倍试样组织照片见图4,评级结果见表2。

图4 液芯大压下量轧制前后连铸坯低倍试样组织照片

试样号试样形貌中心偏析中心疏松ZY1410001-01-M轧制前C2.5A1.5ZY1410064-01-M轧制前C2.5A2.0ZY1410003-09-E轧制后C0.5A0.5ZY1410003-08-1/2轧制后C0.5A0.5ZY1410003-04-B轧制后C0.5A0.5

3.4 轧制试验分析

通过大量的液芯大压下量轧制试验,结果表明连铸坯低倍组织在各工艺条件下呈现的规律基本一致,经过轧制后的连铸坯中心偏析均优于C类0.5级,中心疏松优于0.5级。由此可见,液芯大压下量轧制工艺使得连铸坯凝固末端钢液被挤出,形成了人为的结晶核心,加速了连铸坯的凝固,从而显著消除了厚板坯普遍存在的中心偏析和中心疏松。

4 结论

(1)液芯大压下量轧制试验表明,该工艺可显著消除了厚板坯普遍存在的中心偏析和中心疏松;

(2)液芯大压下量轧机位置固定,需通过调节连铸机拉速和冷却参数保证连铸坯有工艺要求的液芯长度和温度场;

(3)液芯大压下量轧制与轻压下技术相结合,可生产高附加值中厚板坯及特厚板坯。

[1] 王毅,杨焕祥,纪政双. 连铸坯中心偏析的形成理论. 炼钢,1993(04):52-55.

[2] 邹冰梅. 中心偏析与中心疏松的形成与预防. 钢铁技术,2005(02):1-3.

[3] 成东全,程子建. 连铸坯中心偏析成因及控制[C]. 品种钢连铸坯质量控制技术研讨会,2008.

[4] 朱苗勇,林启勇. 连铸坯的轻压下技术[J]. 鞍钢技术,2004(01):1-6.

[5] 朱苗勇,林启勇. 连铸坯的轻压技术[J]. 柳钢技术,2004(03):48-49.

[6] 刘勇. 板坯连铸轻压下过程数值模拟研究[D]. 秦皇岛:燕山大学,2010.

[7] 王晓东. 重轨钢连铸大方坯轻压下的分析研究[D]. 包头:内蒙古科技大学,2007.

[8] 赵宗波,张元,马会文,等.一种连铸机在线调厚度辊式大压下液芯轧制方法.中国,201010119734. 3[P]. 2011-09-21.

[9] 胡林,余益生,薛志明,等. 连铸坯的液芯轧制[J]. 钢铁,1995(07):23-27.

[10]查显文,张元,王艳彪,等. 采用液芯大压下量轧制技术消除板坯中心偏析和疏松[A]//2015连铸装备的技术创新和精细化生产技术交流会会议论文集[C].包头,2015,130-135.

[11]吕健,高红玉,张敏科,等. 厚板坯连铸过程铸轧技术开发研究[A]//2013连铸装备技术的科技进步与精细化学术研讨会论文集[C].西安,2013,1-6.

[12]刘文武, 李晓渝, 杨一光,等.一种连铸机液芯大压下轧制设备:中国,201020642804. 9 [P]. 2011-11-02.

[13]赵宗波,王艳彪,查显文. 一种连铸热芯轧制方法:中国,201410330441. 8[P]. 2014-11-19.

Study on eliminating central segregation and central porosityof continuous casting slab

SONG Shi-xiong, REN Chen-hui, ZHA Xian-wen

(BERIS Engineering and Research Corporation, Qingdao 266555, China)

There are two important technical measures for producing high-quality medium plates and heavy plates, which are improving the quality of continuous casting slab core and eliminating the central segregation and central porosity. This paper proposed a liquid-core heavy reduction rolling process, it makes factitious crystallization nuclei to be formed at the final solidifying end of continuous casting slab, and central segregation and central porosity effectively are eliminated.

liquid-core heavy reduction; continuous casting slab; central segregation; central porosity

2016-11-15;

2016-12-12

宋世雄(1984-),男,中冶东方工程技术有限公司工程师,主要从事板坯液芯大压下轧制技术研究及炼钢、不锈钢专业设计、工程管理。

TF777

A

1001-196X(2017)02-0037-04