齿啮式蒸压釜齿侧裂纹修复后剩余强度的有限元分析

王兵,丛湘纯,张颖,刘延雷,李洪标

故障诊断与维修

齿啮式蒸压釜齿侧裂纹修复后剩余强度的有限元分析

王兵1,丛湘纯2,张颖2,刘延雷1,李洪标3

(1.杭州市特种设备检测院,浙江杭州310003;2.东北石油大学,黑龙江大庆163318;3.大庆石化公司炼油厂,黑龙江大庆163714)

齿啮式蒸压釜在使用过程中,其啮合齿侧易出现裂纹等缺陷,常采用打磨修复方法。打磨量直接影响修复后齿块的剩余强度。以一台蒸压釜为例,采用有限元分析方法,对产生裂纹的啮合齿块及不同打磨程度下的啮合齿块剩余强度进行了有限元分析。由分析结果可知,在啮合齿块齿侧出现裂纹时,齿间应力值大于完好状态下齿块间应力,且随着打磨量的增加,齿间最大应力值呈增大趋势。比较不同的修复方式,以导圆角的形式进行修复齿间应力值较小,但导圆角半径应小于15mm.

齿侧裂纹;打磨量;快开容器;有限元分析

蒸压釜是一种典型的间歇操作设备,为了装卸产品,常设置贯通式齿啮合快开门结构[1]。对于齿啮式蒸压釜,在一定温度及压力条件下运行,其啮合齿块根部承受复杂的应力作用,在长期复杂应力以及腐蚀环境作用下将形成裂纹,导致蒸压釜密封性降低,甚至失效[2,3]。在实际的检修及维修过程中,常采用机械打磨的方式来消除齿块裂纹,打磨处几何形状及打磨量直接影响修复后齿块的剩余强度。本文以一台齿啮式蒸压釜为例,采用有限元分析方法,对产生裂纹的啮合齿块及不同打磨程度下的啮合齿块剩余强度进行了有限元分析。以确定合适的打磨形状及允许的最大打磨量。

1 啮合齿块的有限元分析

1.1 蒸压釜的基本参数

蒸压釜釜体内径为2850 mm,壁厚20 mm,釜盖为受内压的球壳体,壁厚22 mm,材料为Q345R.法兰为一圆环形结构,材料为Q345锻件。蒸压釜设计压力为1.6 MPa,最高允许工作压力1.5 MPa,设计温度210℃,弹性模量2.06×105MPa,泊松比为0.3,设计温度下法兰的应力强度为142MPa.

1.2 有限元模型建立

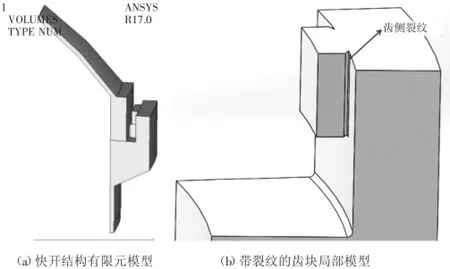

蒸压釜釜体与釜盖的连接是通过法兰上的釜齿相互啮合,釜齿沿圆周均匀分布有40对,取一个法兰齿及两侧相邻半个齿间隙作为研究对象,相邻齿之间中心夹角为9°,截取局部子结构建立计算模型,通过Solidworks建立三维模型导入ANSYS,以建立齿啮式快开结构有限元模型,如图1所示。

图1 有限元模型

1.3 网格划分

在执行网格划分时,选择ANSYS提供的Meshtool工具进行网格划分。选择六面体单元进行Sweep扫掠划分,并且在两法兰的接触面执行网格细化操作。

1.4 接触分析

在实际操作中,釜体法兰和釜盖法兰是通过啮合齿之间的接触来实现力的传递和彼此之间约束的[4]。目标单元选用TRGET170,接触单元选用CONTACT174.采用ANSYS中面-面接触模型,在划分好网格的有限元模型上建立一个以釜体法兰啮合齿的下齿面为目标面、釜盖法兰啮合齿的上齿面为接触面的接触对来描述两个齿面的接触行为。

1.5 边界条件

在模型结构的内表面施加均匀载荷1.6 MPa,在蒸压釜快开装置结构对称面和釜头切面上施加轴对称约束,在啮合齿块的几何对称中心处施加径向位移约束。

1.6 求解

对蒸压釜实体模型加载后,可进行后续计算。

2 带有裂纹啮合齿块有限元分析

为分析裂纹缺陷对啮合齿块受力的影响程度,用上述有限元计算方法分别对完好齿块和带有裂纹缺陷的齿块进行分析。在构建带裂纹啮合齿块的模型时,用半V型槽口(开30°槽口)来代替裂纹。根据求解结果,得到完好齿块和带裂纹齿块应力云图,如图2所示。

图2 啮合齿块应力云图

由图2可知,完好齿块齿间最大应力值为352.10 MPa,带裂纹齿块齿间最大应力值为368.89 MPa,比完好齿块齿间最大应力值大,因此带有裂纹缺陷啮合齿块承受较高应力,对其安全使用产生影响,必须进行修复。

3 裂纹修复后的啮合齿块剩余强度有限元分析

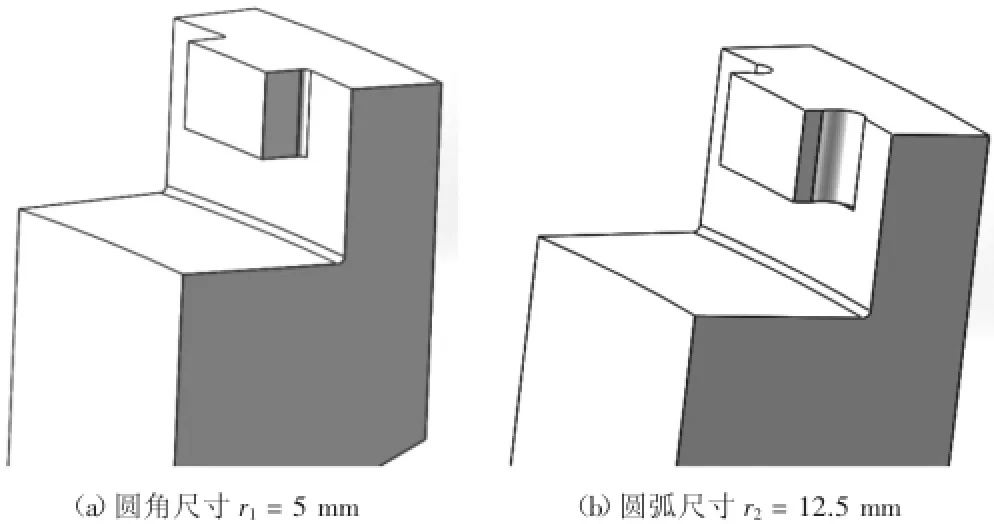

按照相关技术要求,裂纹等缺陷是不允许存在的,所以必须通过机械加工的方法予以消除。常采用打磨方法,针对不同的打磨形式和打磨量,对修复后的齿块齿间应力做有限元分析。分以下两组情况进行模拟,第一组分别取不同导圆尺寸,即圆角半径r1=0 mm、5 mm、10 mm、15 mm这4种情况进行模拟;第二组模拟取打磨形式向齿侧内侧凹陷情况,齿侧圆弧半径r2=12.5 mm、15 mm、17.5 mm这3种情况进行模拟(模拟凹陷的圆弧圆心位置相比圆角更靠近齿侧内侧)。其中圆角尺寸r1=5 mm及圆弧尺寸r2=12.5 mm的Solidworks局部模型如图3所示。

图3 二种修复形式的齿块Solidworks局部模型

对不同打磨尺寸下的啮合齿块建立模型,按前述有限元分析方法进行求解,提取啮合齿块齿间最大应力值分别列入表1、表2中。

表1 不同圆角尺寸下的最大应力值

表2 不同圆弧尺寸下的最大应力值

从表1看出,随着釜啮合齿块齿侧圆角半径r1的增加,齿间最大应力值呈增大趋势,r1每增加5 mm,最大应力值增加约30 MPa.从表2看出,随着凹陷圆弧的增加,最大应力值也呈增大趋势,在圆弧尺寸r2为12.5~17.5 mm时,弧深每增加2.5 mm,最大应力增加40 MPa.但凹陷圆弧的修复方式,比对应的圆角修复方式,齿间最大应力值要高。

裂纹产生的部位属于釜体齿根处和釜体法兰的结构不连续处,需用分析设计标准进行强度校核,规定其限制条件如下[5]:

其中,PL为一次局部薄膜应力;Pb为一次弯曲应力;Q为二次应力;Sm为法兰的设计应力强度;取应力集中系数K为1.

对两种打磨方式下不同打磨量的齿间最大应力值进行校核,圆角打磨方式下,4种圆角尺寸的最大应力值均满足强度要求,其中当r1=15 mm时,Smax=422.60<3×142=426 MPa,接近限制条件;向齿侧内侧凹陷打磨时,当圆弧尺寸r2=12.5 mm时,Smax=427.86>426 MPa,超过限制条件,不满足强度要求。可见,在实际打磨过程中,以导圆角的方式进行打磨更加安全,且圆角尺寸尽量小,以保证齿块的剩余强度。

4 结束语

本文以一台齿啮式蒸压釜为例,采用有限元分析方法,对产生裂纹的啮合齿块及不同打磨程度下的啮合齿块剩余强度进行了有限元分析,得到如下结果:

(1)齿侧带有裂纹的啮合齿块间应力大于无裂纹的完好齿块间应力,需要对其进行修复处理;

(2)对齿侧开不同尺寸圆角的打磨方式,随着圆角半径r1越大,齿间最大应力值增大,且圆角半径r1每增加5mm,最大应力值增加约30MPa;

(3)对齿侧打磨出不同凹陷尺寸,随着凹陷圆弧半径r2增大,齿间最大应力值增大,且圆弧半径r2每增加2.5mm,最大应力值增加约40 MPa.

(4)圆角打磨方式下,4种圆角尺寸下的最大应力值均满足强度要求;当凹陷圆弧尺寸r2=12.5 mm时,最大应力值超过限制条件,不满足强度要求。

在实际打磨过程中,以导圆角的方式进行打磨对齿块强度的影响较小,但为保证齿块强度要求,圆角尺寸应尽量小。

[1]吴汝杨.基于ANSYS的蒸压釜罐口结构设计[J].机电技术,2010,32(5):127-129.

[2]陆龙星,孔令昌,陈炜美.在用蒸压釜停车检验与裂纹分析[J].化学工程与装备,2014(1):75-76.

[3]雷荣开.蒸压釜裂纹成因探讨[J].机电技术,2012(3):121-122.

[4]杨刚,经树栋.齿啮式快开压力容器的接触分析[J].化工设备与管道,2006,43(3):19-23.

[5]原中华人民共和国机械工业部.JB4732-1995(2005年确认).钢制压力容器—分析设计标准[S].北京:全国锅炉压力容器标准化技术委员会,2005.

Finite Element Analysis of Residual Strength After Repair for The Tooth Root Side Crack of Tooth-Meshing Type Autoclave

WANG Bing1,CONG Xiang-chun2,ZHANG Ying2,LIU Yan-lei1,LI Hong-biao3

(1.Hangzhou Special Equipment Inspection Institute,Hangzhou Zhejiang 310003,China;2.Northeast Petroleum University,Daqing Heilongjiang 163318,China;3.Daqing Petrochemical Company refinery,Daqing Heilongjiang 163714,China)

In the process of use,the meshing tooth root side of tooth-meshing type autoclave is easy to appear crack and other defects.So the polishing method is often used to repair.The amount of polishing directly affects the residual strength of the meshing-tooth after repaired.In this paper,a tooth-meshing type autoclave is taken as an example. The finite element analysis was carried out on the residual strength of the meshing-tooth with different polish degree or the meshing-tooth with crack.It can be seen from the analysis that when the crack occurs on the tooth root side,the stress value is greater than that produced in the intact meshing-tooth.With the increase of polishing degree,the stress between teeth tend to increase.Comparing different polish methods,there produces a smaller stress value on the meshing-tooth when adopts guiding fillet form.But the fillet radius should be less than 15mm.

meshing-tooth side crack;polishing amount;quick-opening container;finite element analysis

TH49

A

1672-545X(2017)02-0184-03

2016-11-05

国家质量监督检验检疫总局科技计划项目(2015QK085)

王兵(1982-),男,黑龙江哈尔滨人,高级工程师,工学硕士,研究方向为特种设备安全检验。