地铁车辆钩体五轴工装的设计及应用

秦磊

地铁车辆钩体五轴工装的设计及应用

秦磊

(中车青岛四方车辆研究所有限公司,山东青岛266041)

在密接式钩缓装置研制过程中,为提高钩体的制造精度及生产效率,通过对钩体进行分析,提出了钩体的五轴加工工艺路线。针对五轴加工工艺的需要,设计了两套五轴机床用工装夹具,并对工装的使用情况进行了相应验证。

钩体;五轴机床;工装夹具;工艺路线

目前,发展城轨地铁交通已成为解决城市交通问题的必由之路,密接式钩缓装置是地铁车辆中最基本也是最重要的部件之一,其安装于车辆车体两端,起连接车辆、缓冲纵向力、提高舒适性的作用,具体由钩体、连挂组成、主风管组成、电气连接器、气动解钩组成、缓冲器、对中机构、安装吊挂机构及连接卡环等组成。而钩体则是密接式钩缓装置中最为关键的铸钢零件,密接式钩缓装置的连挂组成、主风管组成、电气连接器、气动解钩组成以及连接卡环皆固定于钩体相应的部位上。

钩体加工的关键是保证钩体凸锥、凹腔、连挂面、连挂组成钩舌及主轴安装部位、主风管组成安装部位、电器连接器安装部位、气动解钩组成安装部位及钩尾连接卡环处的尺寸精度、位置精度,以便地铁车辆可以长期稳定地完成连挂、通风制动、信号传递及解钩等功能,且随着各地地铁项目快速发展带来的密接式车钩产能亟需提高的迫切需求,钩体的加工必须有一套高质、高效的先进制造工艺来保证钩体的加工质量及产能需要。鉴于钩体为复杂的铸造件,采用五轴这种先进的设备工艺制造,必须有相应的专用工装来保证五轴加工工艺的准确性及高效性。

1 钩体结构简介及加工工艺流程

1.1 钩体结构简介

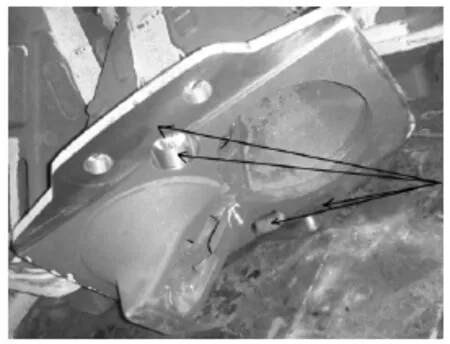

图1所示钩体为地铁车辆用钩体一种,主要由钩体凸锥、钩体凹腔、钩体连挂面、钩身及钩尾等组成。此钩体结构复杂,六面全需加工且要求加工的面及孔系较多,尺寸精度及位置精度的要求也比较高,属于难加工的复杂机械零件。

图1 钩体示意图

1.2 设备简介

目前我司的五轴机床为DMG公司生产的一摆头一转台五轴联动机床,此机床可在一次装夹后,加工其余五面的零件,最大程度地保证加工精度并节省时间。

1.3 工艺路线

原机加工工艺路线为:划线→卧镗→卧加→普车→卧镗→钳→探伤→检查。需多次装夹,多次周转,从而产生装夹、找正误差及其它方面的精度误差,且由于多次装夹、多次周转,严重影响了产品的生产效率,为提高产品制造精度及劳动生产率,拟用五轴联动加工中心加工此钩体。根据此钩体的结构特点及五轴机床的的特性,制定新机加工工艺路线:划线→卧镗(镗铣定位基准)→五轴→钳→探伤→检查。

2 工装夹具设计

钩体的工艺路线确定后,为保证钩体能高质、高效地批量生产,相应的五轴机床用工装夹具是必不可少的。按上述确定的工艺路线结合钩体自身的特点,设计了用于本钩体的以下两套五轴机床用工装夹具。

2.1 五轴工装1设计

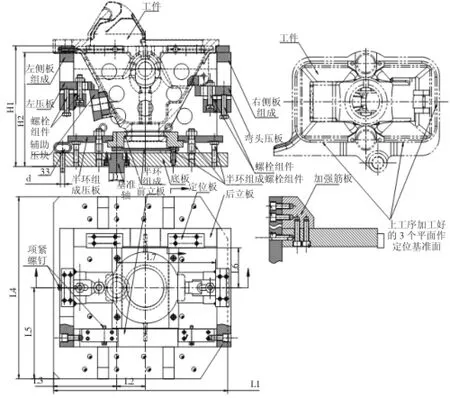

一般工装主要由定位装置、夹紧装置、夹具体及其它装置等组成,本工序五轴加工用的工装也大体由此几个装置构成,下面主要介绍这几个机构装置(具体详见图2)。

图2 五轴工装1示意图

2.1.1 定位装置

根据六点定位原理及钩体安放便利的原则,本工装采用一面两销的方式来进行定位。卧镗(镗铣定位基准)工序在连挂面处精加工出两个等高平面及两风管孔处精加工2预孔作为定位基准。详见下图3箭头所指的平面及风管孔预孔。

图3 定位基准示意图

(1)4个高度板由螺栓、销钉固定在前后立板上,通过与连挂面上已加工好的光滑等高面接触可限制钩体的3个自由度,因钩体与高度板频繁接触,故在设计时将高度板进行淬硬处理,以防止高度板过快磨损而影响定位精度。为保证4个高度板在Z向上高度一致,要求4个高度板在总装后进行精加工。

(2)因采用图1中的风管孔预孔定位,若两孔皆采用圆柱销进行限位,将会出现过定位的情况,为使同批工件都能顺利安装于工装上,且不会增大钩体的转角误差,故采用一圆柱定位销、一菱形定位销来定位两风管预孔[1]。为保证两风管孔与钩体凸凹锥的相对位置精度,要求两定位销钉孔在总装后,以工装的基准轴为基准进行找正加工。

2.1.2 压紧装置

为保证一次装夹能完全加工出5个面,避免产生刀具干涉或因干涉产生重新装夹工件现象,且提高夹具的使用寿命,特进行了如下设计:

(1)将两定位销设计成中通结构,压紧螺钉从中穿过压紧,压紧大垫圈直径比风管孔预孔沉孔小1mm,以便压紧时压紧大垫圈正好位于沉孔内,避免了加工过程中产生的干涉状况。

(2)两螺栓压紧方式虽然可靠,但安全余量不足,为防止因螺栓失效而造成一定的安全问题,需再增加新的压紧装置。很明显,设4个压板,压住钩体的四边,工装的安全性最高。但此压紧方式一容易造成铣钩体周身时产生刀具干涉;二铣钩体周边时,正好铣着压板,此时可采取撤掉块压板铣一部分周边,铣完此部分周边后此位置新上压板,铣另一部分周边的方式进行加工,但此举增加了太多的装夹时间,也会相应的产生接刀痕现象。故此压紧方式虽可行,但不太实用。为彻底的解决干涉及更换压板而导致生产效率低等问题,本工装特设计了Z形压板装置,如图4所示,此压板装置完全处于钩体凹腔内,无任何干涉问题,且Z形压板的顶螺栓处于钩体外部,可方便的拧紧或松开顶螺栓实现钩体的预紧。

图4 Z形压板装置示意图

(3)因图2中的压紧螺栓预紧力为主要压紧力,长时间使用会造成螺丝疲劳损坏,压紧螺栓为标准件,损坏后更换比较方便,可内丝为非标件,若直接攻于夹具体上,损坏将影响整个夹具的使用寿命,为提高夹具的使用寿命,增加易损件的可维修性,特将压紧装置设计为一可更换的定位销固定板,通过螺栓、销钉固定于夹具体上,若内丝损坏,可将此定位板直接更换,增加了夹具的使用寿命及可维修性。

2.1.3 夹具体

夹具体是本工装的基础元件,定位装置、压紧装置等都要安装于此夹具体上,且整个工装也是靠夹具体连接于机床上,故夹具体要有足够的强度和刚度、良好的结构工艺性等各方面的要求[2]。为达到整个工装对夹具体的使用要求,在设计时底板为与工作台连接的基准面板,其与工作台连接的安装基面为加工其余零件表面的主要定位基面,需要精密加工并进行淬硬处理;前立板、后立板作为夹具体的两大支撑结构板,高度板及定位板皆安装于此两立板上;为保证两立板有足够的刚度,在设计时增加了4个加强筋板,用于连接底板及前、后立板;为确定工装在机床上的安装位置,特设计了基准轴,并在底板的十字线位置钻铰了定向销孔,以便通过基准轴及件定向销与机床进行正确的定位安装。

2.1.4 动平衡配重装置

因在本工序,钩尾需要进行车削加工,这就要求钩尾中心需与工作台中心重合,需要进行动平衡考虑。由于本工装全部应用三维软件NX8.0进行三维设计,NX软件可通过设置各个零件的材料,输入相应材料的密度,点击“测量体”得出整个零件的重心位置,所以计算本工装与钩体的重心位置便变的简单。由于钩尾中心线通过钩体质心并与整个钩体的中心线一致,且设计工装时将钩体的中心线与工装的中心线重合,故本套工装的配重比较简单。

2.2 五轴工装2设计

和五轴工装1工装一致,本工装也大体由定位装置、夹紧装置、夹具体及其它装置组成,,下面也主要介绍这几个机构装置,具体详见图5.

图5 五轴工装2示意图

2.2.1 定位装置

(1)在上一步的五轴加工中,除连挂面部分及主轴孔未加工外,其余部分已全部加工完毕,故拟选用上一工序已加工好的三个平面作为定位基准平面(详见图5工件图所标注)。定位装置采用3个定位板三块高度板3个已加工好的定位基准面进行6个自由度的限位。为防止定位板过快磨损而影响定位精度,在设计时,对定位板及高度板进行了淬硬处理。为保证加工连挂面及凸、凹锥各尺寸时对已加工好的钩身、钩尾等各部位的尺寸及位置精度,要求定位板及高度板在总组装后进行加工,以保证定位板及高度板高度一致,且以工装与机床的安装基准轴为加工基准进行加工,以满足图纸上标注的尺寸公差要求。

(2)为保证钩体定位精度更加准确,特在三个高度板上加了3个辅助定位顶紧螺钉,此3个顶紧螺钉可保证钩体基准面与定位板无间隙的定位。

2.2.2 压紧装置

为避免加工过程中产生干涉等现象,根据钩体的形状特点,首先,选定已加工好的钩尾为夹紧部位进行夹紧,夹紧装置由半环组成、半环组成压板、半环组成螺栓组件等组成,装夹时由夹紧装置夹紧钩尾台阶,通过螺栓进行预紧;其次,考虑到压紧安全裕量,特设计了由左侧板组成、左压板、辅助垫块、螺栓组件等组成的左侧面压紧装置和由右侧板组成、弯头压板、螺栓组件等组成的右侧面压紧装置。

2.2.3 夹具体

与上套工装一样,为保证定位装置及压紧装置可靠的安装于工装上,且工装能准确地连接于机床上,特设计了由底板、后立板、前立板、左侧板组成、右侧板组成、加强筋板及基准轴等组成的夹具体,其结构及要求与上套夹具体大体一致,故不再累述。

2.2.4 动平衡配重装置

因车削凸锥比铣削凸锥质量佳、效率高,所以本工序凸锥的加工主要由车削完成。由于钩体凸锥中心线不在整个钩体的中心线上,故设计工装时需要将凸锥中心线设计与工作台中心线重合,这样就造成了本序车削加工时,产生了严重的动不平衡。通过应用NX8.0三维软件,找出了现有工装及钩体的重心位置,设计相应的配重块。考虑到铸件毛坯及配重加工的方便和调整配重的灵便,本配重块设计成由多块10mm厚的钢板组成的配重块组合,试车时,根据机床信息,增减相应配重,从而在车削凸锥时达到机床的动平衡。

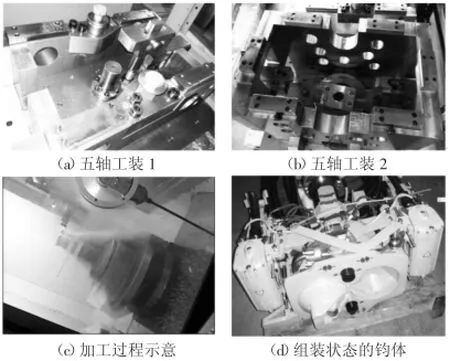

3 实践验证

根据上述的设计图纸,制造了相应的五轴工装。按五轴加工工艺路线加工完2件车钩钩体后,在三坐标测量机上对钩体进行了三维检测,检测结果完全达到了图纸要求;组装完成后在组装试验台上进行了车钩的各项性能试验,实验结果完全满足试验要求。工装及钩体示意详见图6.到目前为止,工装投入使用以来已加工地铁车辆钩体上千件,相较以往采用卧加及普通机床加工此钩体,产品精度得到了更好的保证,生产效率更是提高了数倍以上。实践证明,此工装设计合理、定位准确、装夹可靠,无任何干涉现象,完全达到了提高产品制造精度及产品生产率的效果。

图6 工装及产品实物图

4 结束语

城轨交通的发展离不开先进制造技术的支撑,五轴加工机床作为先进制造技术的代表已经体现出了无可比拟的优势,但若无相应工装配套,五轴机床的优势将会大打折扣,故只有结合每个钩体的特点,设计出相应的工装夹具,五轴的优势才能很好地体现出来,地铁车辆钩体产品的质量及生产效率才能达到更高的台阶。

[1]李昌年.机床夹具设计与制造[M].北京:机械工业出版社,2008.

[2]王光斗,王春福.机床夹具设计手册[M].上海:上海科学技术出版社,2000.

Design and Application of5-axis Machine’s Fixture for Metro Vehicle Coupler

QIN Lei

(Qindao Sifang Rolling Stock Research Institute Co.,Ltd.,Qingdao Shandong 266041,China)

In the tightlock coupler draft gears in the development process,in order to improve the manufacturing precision of Leptospira and production efficiency,through the analysis of the hook,put forward five axis machining process route of leptospira.In order to meet the requirement of five axis machining technology,this paper designs the fixture of the two sets of five axis machine tools.

coupler;5-axis machine;fixture;process line

TG 751.9

B

1672-545X(2017)02-0092-04

2016-11-24

秦磊(1983-),男,山东沂南人,工程师,本科,研究方向为机械制造工艺。