原位自生TiC颗粒对铁基耐磨堆焊金属的影响*

贾 华, 刘政军, 勾 健, 苏允海

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 大连海洋大学 应用技术学院, 辽宁 大连 116300)

原位自生TiC颗粒对铁基耐磨堆焊金属的影响*

贾 华1,2, 刘政军1, 勾 健1, 苏允海1

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 大连海洋大学 应用技术学院, 辽宁 大连 116300)

为了研究原位自生TiC颗粒对堆焊层组织与性能的影响,采用药芯焊丝明弧堆焊方法在Q235钢表面制备了Fe-Cr-Ti-C堆焊合金.利用X射线衍射仪、扫描电子显微镜、洛氏硬度计和湿砂磨损试验机对堆焊合金进行了分析.结果表明,加入的Ti元素可在堆焊层中原位生成TiC硬质相颗粒,并促进M7C3硬质相的生成,从而起到细化晶粒的作用.当生成的TiC和M7C3硬质相数量较多且弥散分布于金属基体中时,这些硬质相可起到相应的抗磨骨架作用,从而提高了堆焊金属的耐磨性.当药芯焊丝中Ti元素的质量分数为7%时,堆焊层性能最佳,其硬度值为61.6 HRC,磨损量为0.390 4 g.

药芯焊丝; TiC颗粒; 堆焊金属; 显微组织; 硬度; 耐磨性; 硬质相; 原位自生

磨损是金属材料失效破坏的主要形式之一,也是工业生产中材料和能源消耗的主要根源[1].在实际生产中减少磨损可以通过改善零件的服役条件和设法提高零件本身的抗磨能力来实现,但是在大多数情况下机械设备的恶劣服役条件很难改善,因而只能设法提高零件本身的耐磨能力.Fe-Cr-C堆焊合金的性价比较高,但是所生成的M7C3硬质相脆硬倾向较大,因而单纯依靠增加M7C3硬质相的数量来提高材料的耐磨性是不可取的[2-3].Ti元素在金属中能够细化晶粒并可与C元素生成TiC硬质相.TiC硬质相的硬度较高,性能较为稳定,且可弥散分布于铁基合金中,因而可以显著提高堆焊金属的耐磨性[4].

目前,有关通过原位合成TiC硬质相来提高工件表面耐磨性的研究较多[5-6],但是采用自熔合金粉末熔覆工艺时,飞溅较大,合金利用率较低,不能实现全机械自动化.利用药芯焊丝制备堆焊层,不仅可以实现全机械自动化,而且通过自保护方式可以明显减少飞溅,提高合金过渡系数.本文研制了Fe-Cr-Ti-C合金体系的熔渣自保护药芯焊丝,通过调整药粉中Ti元素的质量分数,改变M7C3和TiC硬质相的数量、形貌和分布,提高了堆焊层性能,并探讨了Ti元素对堆焊层组织和耐磨性的影响机理.

1 材料与方法

药芯焊丝由钢带和药粉组成.选用H08A钢带,其尺寸为10 mm×0.3 mm,其成分如表1所示.药粉由高碳铬铁(Cr和C质量分数分别为60.6%和8.24%)、钛铁(Ti质量分数为30%)、石墨(纯度为99.5%)和铁粉(纯度大于99%)等粉末组成,并添加CaF2、CaO、Al2O3和Al粉末作为造渣剂.经过筛选、烘干去除水分后,将药粉混合并搅拌均匀.采用药芯焊丝成型机经轧制、逐步减径和拉拔处理制成直径为2.8 mm的药芯焊丝,包粉率控制在45%以内.当进行相应试验时,药粉中C和Cr元素的质量分数(分别为6%和20%)保持不变,同时改变Ti元素的质量分数(分别为4%、5%、6%、7%和8%),不足成分由还原铁粉补充,制备得到具有不同Ti含量的药芯焊丝.

表1 H08A钢带的成分(w)

堆焊前将尺寸为100 mm×80 mm×12 mm的基体Q235钢表面进行打磨处理并利用丙酮进行清洗.采用交流埋弧焊机在金属基体表面进行明弧堆焊试验,堆焊层数为3层.在堆焊过程中电弧电压为25~30 V,焊接电流为180~200 A,焊接速度为15 mm/min.焊后焊缝表面会产生少许熔渣,空冷到室温后渣壳会自动脱落,故无需清渣.

堆焊结束后,利用砂轮将焊缝表面打磨平整并切割制成金相试样、硬度试样和磨损试样.采用金相显微镜和扫描电子显微镜观察堆焊层的显微组织;采用洛氏硬度计测量堆焊层的硬度;选取石英砂作为磨料,利用湿砂磨损试验机进行磨损试验.在磨损试验中胶轮转速为240 r/min,胶轮直径为150 mm,胶轮表面压力为1.5 MPa,磨损时间为3 min.利用分析天平分别测量磨损前后试样的质量,并计算试样的磨损量.

2 结果与分析

2.1 堆焊层的成分

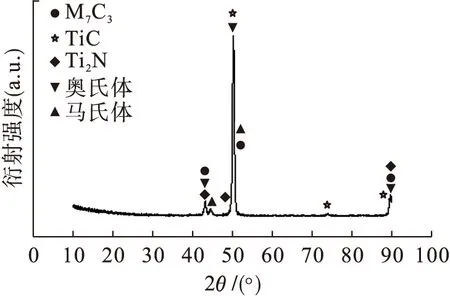

图1为药芯焊丝中Ti元素质量分数为7%时堆焊层的XRD图谱.由图1可见,堆焊层主要由马氏体、奥氏体、M7C3(M代表Fe和Cr元素)、TiC和Ti2N相组成.

图1 Ti元素质量分数为7%时堆焊层的XRD图谱

图2为Ti元素质量分数为7%时堆焊层的显微组织.对图2中A、B和C点进行EDS分析,结果如表2所示.结合图2和表2可知,形似晶界的长条状网状组织中A点处Fe和Cr元素的含量较高,C元素次之,判断该处形成的是M7C3硬质相.由图2可见,堆焊层中M7C3硬质相呈断续网状分布于初生奥氏体枝晶间,而未出现典型的六角状形貌,这主要是由于该堆焊合金属于典型亚共晶组织,当温度冷却到液相线以下时,首先要从熔体中结晶析出初生奥氏体.随着初生奥氏体晶粒的不断长大,Cr和C元素开始向周围液相富集,当Cr和C元素在剩余液体中达到过饱和浓度时,才能在奥氏体晶界处析出M7C3碳化物,因而M7C3硬质相呈现不连续网状结构[7].堆焊层灰色区域组织中B点处Fe元素含量最高,Cr元素次之,之后为C元素,结合图1可以判断该组织为基体相.对图2中黑色点状颗粒组织中的C点进行EDS分析时发现,Ti元素和C元素的含量较高,其余元素含量极低,由此判断该黑色组织为TiC硬质相.由图2还可以观察到,大部分TiC硬质相呈孤立的点状、十字状或短杆状分布在基体组织中,且少部分TiC硬质相可在熔池凝固过程中充当形核质点.

图2 Ti元素质量分数为7%时堆焊层的显微组织

表2 堆焊层的EDS分析结果(w)

2.2 堆焊层的显微组织

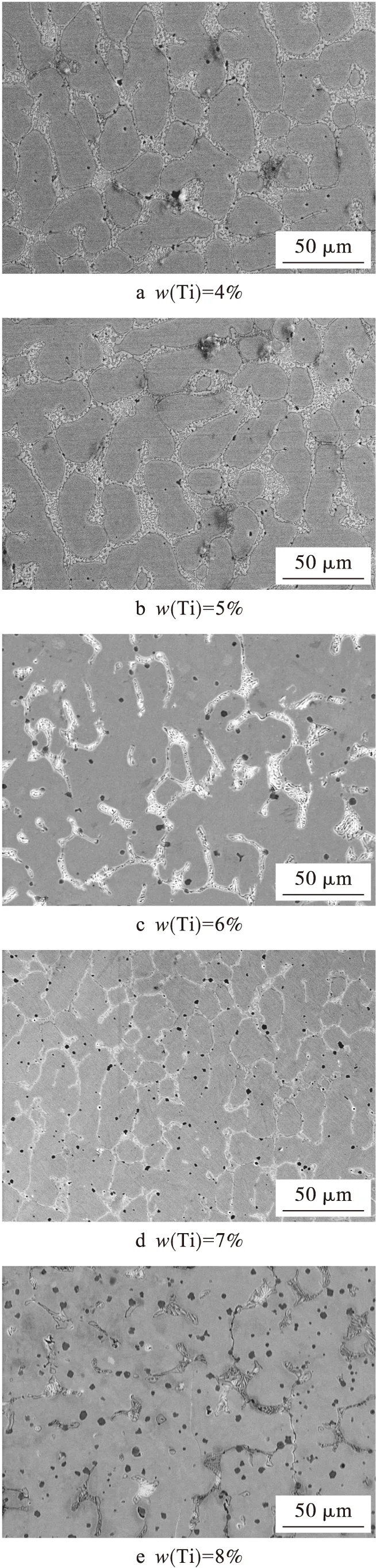

图3为不同Ti元素含量下堆焊层的显微组织.

由图3a、b可见,当Ti元素含量较少时,生成的TiC硬质相数量很少,而M7C3硬质相数量较多.这是由于当Ti元素含量较少时,部分Ti元素固溶在基体组织中,还有部分Ti元素在堆焊过程中发生烧损,再加上母材对Ti元素的稀释等原因,使得堆焊层中Ti元素浓度相对较低,基本未能形成黑色TiC硬质相.不过固溶于基体组织中的Ti元素可以作为M7C3硬质相的形核核心,从而促进M7C3硬质相的形成.由图3c、d可见,随着Ti元素含量的增加,黑色TiC硬质相数量明显变多,且弥散分布于基体组织中.这是由于Ti元素的加入可以促进Ti与C元素结合生成TiC硬质相.从热力学角度分析,依据堆焊层中主要硬质相生成反应方程和吉布斯自由能的变化关系可知,在300~2 000 K的堆焊温度范围内吉布斯自由能为负,反应能够自发进行,因而在高温熔池中TiC和M7C3硬质相可以稳定存在.同时,在上述温度区间内生成的TiC硬质相需要的吉布斯自由能要比生成M7C3硬质相需要的自由能小,因而在堆焊过程中相比M7C3硬质相TiC硬质相会优先形核并长大[8-9].先形核的TiC硬质相也可以作为M7C3硬质相的形核核心,促进M7C3硬质相的形成.TiC和M7C3硬质相都具有很高的显微硬度,且TiC硬质相的硬度比M7C3硬质相还要高.TiC和M7C3硬质相弥散分布于堆焊层中,能够有效地提高堆焊层表面的宏观硬度.由图3e可见,当Ti元素的质量分数为8%时,堆焊层中TiC硬质相数量明显增多,尺寸变大,且出现了TiC颗粒大范围聚集现象.这是由于药芯焊丝配方中C元素含量是一定的,随着Ti元素含量的增加,会产生Ti与其他元素(如Cr元素)争抢C元素的现象.若堆焊层中TiC硬质相数量增多,生成的TiC颗粒就会聚集在晶界处,M7C3硬质相数量则会存在一定程度的减少.TiC颗粒硬而脆,若在晶界周围大量聚集可能会得不到基体的有效保护,在磨损过程中容易发生脱落,因而不利于耐磨性的提高.

图3 不同Ti元素含量下堆焊层的显微组织

2.3 堆焊层的耐磨性能

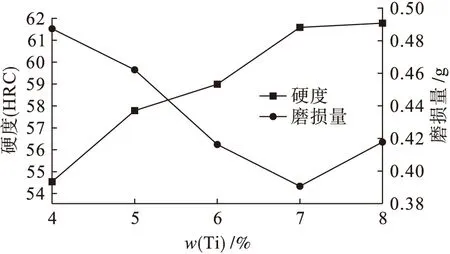

图4为Ti元素含量对堆焊层性能的影响曲线.由图4可见,当Ti元素含量由4%增加到7%时,堆焊层的磨损量和硬度大致呈反比关系,即硬度越大,磨损量越小.但当Ti元素含量为8%时,堆焊层的磨损量却呈现出增加趋势.产生这种现象的主要原因是在熔池反应阶段,当Ti元素含量较少时,其浓度达不到形成足量硬质相的条件,再加上母材的稀释作用进一步降低了熔池中Ti元素的浓度,形成的硬质相数量较少,因而堆焊层的磨损量偏大.总体而言,随着Ti元素含量的增加,Ti与C元素优先结合形成TiC硬质相,并作为异质形核核心,促进M7C3硬质相的形成,使得堆焊层的硬度和耐磨性增加.但是当合金元素添加量过多时,由于Ti与C元素具有较强的结合能力,使得熔池中C元素的浓度下降,影响铬碳化物的形成,并使铬碳化物的数量和形态都受到较大影响.同时,添加过多的合金元素还会使熔池流动性变差,形成的硬质相来不及扩散而呈现偏聚分布,在磨损过程中会导致瞬时应力的产生与耐磨框架的团聚失效,甚至会导致硬质相的脆性断裂与剥落.添加过多的合金元素时形成的硬质相会在磨损过程中对堆焊层表面产生二次磨损,也会导致磨损量随之增大.此外,由图4可知,当Ti元素质量分数达到7%时,堆焊层的力学性能最佳,其硬度达到61.6 HRC,且磨损量为0.390 4 g.

图4 Ti元素含量对堆焊层性能的影响

2.4 堆焊层的磨损形貌

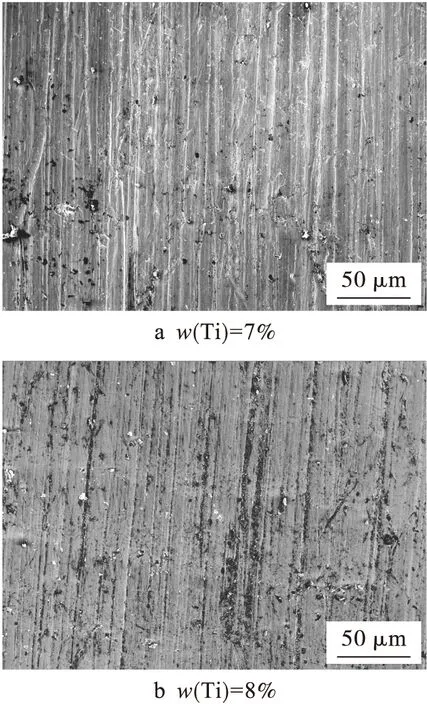

图5为不同Ti元素含量下堆焊层的磨痕形貌.

图5 不同Ti元素含量下堆焊层的磨痕形貌

由图5a可见,当Ti元素质量分数为7%时,堆焊层的磨痕相对较浅,密度较低,耐磨性较好.这主要是由于当Ti元素的加入量合适时,能够生成较多数量的M7C3和TiC硬质相,且生成的硬质相弥散分布于基体中,当基体组织被磨掉时,弥散分布的硬质相可起到相应的耐磨骨架作用,从而提高了堆焊金属的耐磨性.由图5b可见,当Ti元素质量分数为8%时,堆焊层中出现许多点状和短粗线状的粗犁沟深划痕,这些划痕的产生主要是由于偏聚的TiC硬质相未得到基体组织和耐磨框架的支撑保护,因而在磨损过程中发生脱落的缘故.脱落后的细小硬质相颗粒不但会对堆焊层造成二次磨损,硬质相颗粒留下的细小坑洞也会成为磨损端点[10].另外,部分未完全脱落的硬质相颗粒镶嵌在基体组织中,在外力作用下缓慢滑动,可对堆焊层进行深度切削.若未完全脱落的硬质相颗粒在基体组织中镶嵌较为结实时,磨料会在外界应力作用下从颗粒两侧划过,这也会导致堆焊层中不规则磨痕和较粗犁沟的产生.因此,只有当Ti元素含量适当时,才能保证堆焊层中形成的基体组织和硬质相的比例适中,堆焊层的抗磨损性能也才能达到最佳.

3 结 论

通过以上试验分析可以得到如下结论:

1) 药芯焊丝中添加Ti元素后,堆焊层中可原位生成TiC硬质相,并可促进M7C3硬质相的生成,起到细化晶粒的作用.当生成的TiC和M7C3硬质相较多且弥散分布于金属基体中时,硬质相可以起到相应的耐磨骨架作用,从而提高堆焊金属的耐磨性.

2) 随着Ti元素的加入,生成的黑色TiC颗粒不断增多,堆焊金属的性能得到改善.当Ti元素质量分数达到7%时,堆焊层的力学性能最佳,其硬度达到61.6 HRC,且磨损量为0.390 4 g.

[1]刘政军,雷康,苏允海,等.水冷对磁场作用下M7C3形核的影响 [J].沈阳工业大学学报,2015,37(3):273-277.

(LIU Zheng-jun,LEI Kang,SU Yun-hai,et al.Effect of water cooling on M7C3nucleation under action of magnetic field [J].Journal of Shenyang University of Technology,2015,37(3):273-277.)

[2]宗琳,刘政军,李乐成.含钛铁基耐磨复合材料的研制 [J].焊接学报,2012,33(4):53-56.

(ZONG Lin,LIU Zheng-jun,LI Le-cheng.Investigation on wear resistance of Fe-based composite material containing titanium [J].Transactions of the China Welding Institution,2012,33(4):53-56.)

[3]龚建勋,肖逸锋.高铬明弧堆焊合金的显微组织及耐磨性 [J].焊接学报,2012,33(11):43-46.

(GONG Jian-xun,XIAO Yi-feng.Microstructure and abrasion resistance of high-chromium open arc hardfacing alloys [J].Transactions of the China Welding Institution,2012,33(11):43-46.)

[4]赵冠琳,邹增大,王新洪,等.激光熔覆原位自生TiC-VC复合增强铁基合金层的研究 [J].山东大学学报(工学版),2008,38(2):6-9.

(ZHAO Guan-lin,ZOU Zeng-da,WANG Xin-hong,et al.In situ synthesis of TiC-VC particles reinforced Fe-based MMC coatings produced by laser cladding [J].Journal of Shandong University(Engineering Science),2008,38(2):6-9.)

[5]宋思利,邹增大,王新洪,等.多层氩弧熔敷含TiC颗粒增强涂层的微观组织及耐磨性能 [J].焊接学报,2007,28(4):33-37.

(SONG Si-li,ZOU Zeng-da,WANG Xin-hong,et al.Microstructure and wear-resisting property of TiC particle reinforced coatings cladded by TIG welding with multiple layer [J].Transactions of the China Welding Institution,2007,28(4):33-37.)

[6]苏允海,秦昊,吴德广,等.原位合成TiC和M7C3陶瓷硬质相的生长习性 [J].焊接学报,2012,33(11):59-62.

(SU Yun-hai,QIN Hao,WU De-guang,et al.Growth habit of TiC and M7C3ceramic hard phase in situ synthesized [J].Transactions of the China Welding Institution,2012,33(11):59-62.)

[7]宗琳.原位自生陶瓷复合堆焊层的组织与耐磨性研究 [D].沈阳:沈阳工业大学,2012.

(ZONG Lin.Study on microstructure and wear resis-tance of in situ synthesis of ceramic phase reinforced Fe-based coating [D].Shenyang:Shenyang University of Technology,2012.)

[8]刘政军,李乐成,宗琳,等.原位合成TiC-M7C3陶瓷硬质相显微组织的分析 [J].焊接学报,2012,33(3):65-68.

(LIU Zheng-jun,LI Le-cheng,ZONG Lin,et al.Analy-sis on microstructure of in-situ synthesis TiC-M7C3ceramic hard phase [J].Transactions of the China Welding Institution,2012,33(3):65-68.)

(GONG Jian-xun,LI Dan,XIAO Yi-feng.Microstructure and wear resistance of Fe-C-Cr-V-Ti flux-cored wire surfacing layers [J].Materials for Mechanical Engineering,2010,34(11):42-45.)

[10]汪圣林,崔丽,贺定勇,等.Cr对Fe-Cr-B-C系堆焊合金热处理后的组织和磨损性能的影响 [J].材料热处理学报,2015,36(10):224-229.

(WANG Sheng-lin,CUI Li,HE Ding-yong,et al.Effect of chromium on microstructure and wear resis-tance of Fe-Cr-B-C hardfacing alloys after heat treatment [J].Transactions of Materials and Heat Treatment,2015,36(10):224-229.)

(责任编辑:尹淑英 英文审校:尹淑英)

Effect of in-situ synthesis TiC particles on iron based wear resistant surfacing metal

JIA Hua1,2, LIU Zheng-jun1, GOU Jian1, SU Yun-hai1

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China; 2. Applied Technology College, Dalian Ocean University, Dalian 116300, China)

In order to study the influence of in-situ synthesis TiC particles on microstructure and properties of surfacing layer, the Fe-Cr-Ti-C surfacing alloy was prepared on the surface of Q235 steel with the flux cored arc surfacing method. The surfacing alloy was characterized with X ray diffractometer(XRD), scanning electron microscope(SEM)and wet sand wear testing machine. The results show that the addition of Ti element can generate TiC hard phase particles with the in-situ synthesis mode in the surfacing layer, and promote the formation of M7C3hard phase, which can play the role of refining grain size. When the amounts of the generated TiC and M7C3hard phases are large and the hard phases disperse in the metal matrix, the hard phases can play the role of corresponding wear resistant skeleton, and thus the wear resistance of surfacing metal gets enhanced. When the mass fraction of Ti element in the cored wire is 7%, the surfacing layer has the optimal performance, the hardness value of surfacing layer is 61.6 HRC, and the wear loss is 0.390 4 g.

flux-cored wire; TiC particle; surfacing metal; microstructure; hardness; wear resistance; hard phase; in-situ synthesis

2016-09-05.

辽宁省教育厅科学研究一般项目(L2015075).

贾 华(1983-),女,辽宁锦州人,讲师,博士生,主要从事焊接材料冶金及表面强化等方面的研究.

10.7688/j.issn.1000-1646.2017.03.07

TG 455

A

1000-1646(2017)03-0275-05

*本文已于2017-03-28 17∶02在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20170328.1702.008.html