供热方向及催化剂涂层厚度对微反应器中CH4-H2O重整反应的影响分析

曹 军, 张 莉, 徐 宏

(华东理工大学 机械与动力工程学院, 上海 200237)

供热方向及催化剂涂层厚度对微反应器中CH4-H2O重整反应的影响分析

曹 军, 张 莉, 徐 宏

(华东理工大学 机械与动力工程学院, 上海 200237)

通过构建包含有动量、能量和质量传递以及甲烷水蒸气重整反应动力学方程的多物理场耦合数值模型,分析了催化剂壁面涂覆式微反应器CH4-H2O重整反应过程中逆流和顺流两种供热方式对反应通道中的温度场、浓度场以及CH4转化率的影响,并计算了不同涂层厚度条件下的CH4转化率及反应通道压降。结果表明,逆流供热方式下重整反应可以得到更高的CH4转化率,但催化剂层的温度波动也比顺流供热更为明显。增大催化剂层厚度会提高CH4的转化率,但同样会使反应通道的压降增大,然而,反应通道压降的增加值相对于重整的反应压力而言可忽略不计。此外,涂层厚度的增加还会造成催化剂层更为剧烈的温度变化。综合以上结论,从催化剂层均温性的角度考虑,涂覆式CH4-H2O重整微反应器对于供热方向和涂层厚度的选择需要在CH4转化率和反应器的均温性之间做出平衡。

涂覆式微反应器; CH4-H2O重整; 供热方向; 涂层厚度; 数值分析

基于“互联网+”技术提出的“能源互联网”近年来成为当前国际学术界的前沿课题与产业界科技创新的新焦点[1]。2015年4月,清华大学“能源互联网创新研究院”正式成立,标志着我国在该领域的研究进入了新的阶段。能源存贮及转换终端的小型化及模块化是实现“能源互联网”中非常重要的一环。近年来在化工[2-3]、生物[4]和医学[5]等领域迅速发展的微反应器技术能够显著强化反应过程,且具有反应时间短、无放大效应、安全性高、集成化程度高等优势[6-7],成为化工领域的一次革新,也成为实现“能源互联网”分布式特点的一种极为重要的终端形式。

CH4-H2O重整作为一种重要的制氢形式,已经在工业上得到了成熟的应用。关于该工艺的催化剂制备、反应器设计以及动力学理论等都有大量学者做出了相关的研究[8-10]。由于CH4-H2O重整反应具有强吸热的特征,利用微反应器强化传热的优势,在微反应器中开展该制氢过程,无疑可以更好地实现反应供热和精确控温。同时,近年来微反应器中的费托合成工艺[11-13]以及燃料电池[14-15]等技术正在迅速发展,这些工艺都需要稳定的合成气或者氢源。实现微反应器中的制氢或者合成气制备工艺,可以更好的与后续工艺进行耦合,从而构建制氢-费托合成或者制氢-燃料电池集成系统,为相关新能源技术的发展和应用奠定基础。

在催化剂壁面涂覆式微反应器中进行CH4-H2O重整制氢时,高温烟气对重整反应的供热方向会在一定程度上影响反应物的转化率和产物选择性,并对整个微反应器的温度分布产生影响,同时,催化剂层的涂覆厚度也是影响反应物转化率的重要因素之一,但此方面的系统分析和报道仍然比较少见。

本工作通过构建包含有动量、能量和质量传递以及CH4-H2O重整反应动力学方程的多物理场耦合数值模型,对催化剂壁面涂覆式微反应器中的CH4-H2O重整反应过程开展了计算,在逆流和顺流两种供热方式,以及在不同的催化剂层涂覆厚度条件下,对反应通道中的温度分布及组分浓度分布进行了计算和比较,并经由对反应速率以及反应吸热量分布的具体分析,阐述了供热方向以及催化剂涂覆厚度对CH4转化率的影响机制。所构建的模型可为CH4-H2O重整制氢工艺在微反应器中的研究提供一种理论分析工具,相关结论可为实验的开展提供参考和借鉴。

1 微通道中CH4-H2O重整制氢数学模型的建立与求解

1.1 CH4-H2O重整反应的动力学方程

以NiO/Al2O3作为催化剂,CH4-H2O重整制氢过程中发生的主要反应如下所示[16]:

水蒸气重整反应:

CH4+H2O↔CO+3H2ΔH=206 kJ/mol

(1)

水汽变换反应(WGS):

CO+H2O↔CO2+H2ΔH=-41.1 kJ/mol

(2)

直接蒸汽重整反应:

CH4+2H2O↔CO2+4H2ΔH=165 kJ/mol

(3)

反应(1)~(3)的动力学方程可分别表示为[12]:

(4)

(5)

(6)

其中,pi表示各组分分压(见式(7))。

pi=CiRT

(7)

式(7)中,Ci、R和T分别表示组分i的摩尔浓度、气体常数和温度。DEN是一个无量纲因数,可被表示为:

(8)

式(4)~(6)中,反应速率系数k1、k2和k3可分别用下式计算:

(9)

(10)

(11)

其中,k1、k2和k3的单位分别为kmol·kPa0.5/(kg·h)、kmol·kPa-1/(kg·h)以及kmol·kPa0.5/(kg·h),平衡常数K1、K2及K3如下所示:

(12)

(13)

K3=K1·K2

(14)

K1、K2及K3的单位分别为kPa2、1以及kPa2。组分CH4、H2O、H2及CO的吸附常数计算如下:

(15)

(16)

(17)

(18)

KCH4、KH2O、KH2以及KCO的单位分别为kPa-1、1、kPa-1以及kPa-1。

将以上各系数带入式(4)~(6),即可得到各反应的详细动力学方程。结合式(1)~(3),可得反应中各个组分的消耗/生成速率如式(19)~(23)所示。

rCH4=-(R1+R3)

(19)

rH2O=-(R1+R2+2R3)

(20)

rCO=R1-R2

(21)

rH2=3R1+R2+4R3

(22)

rCO2=R2+R3

(23)

1.2 微反应通道的数学模型及控制方程

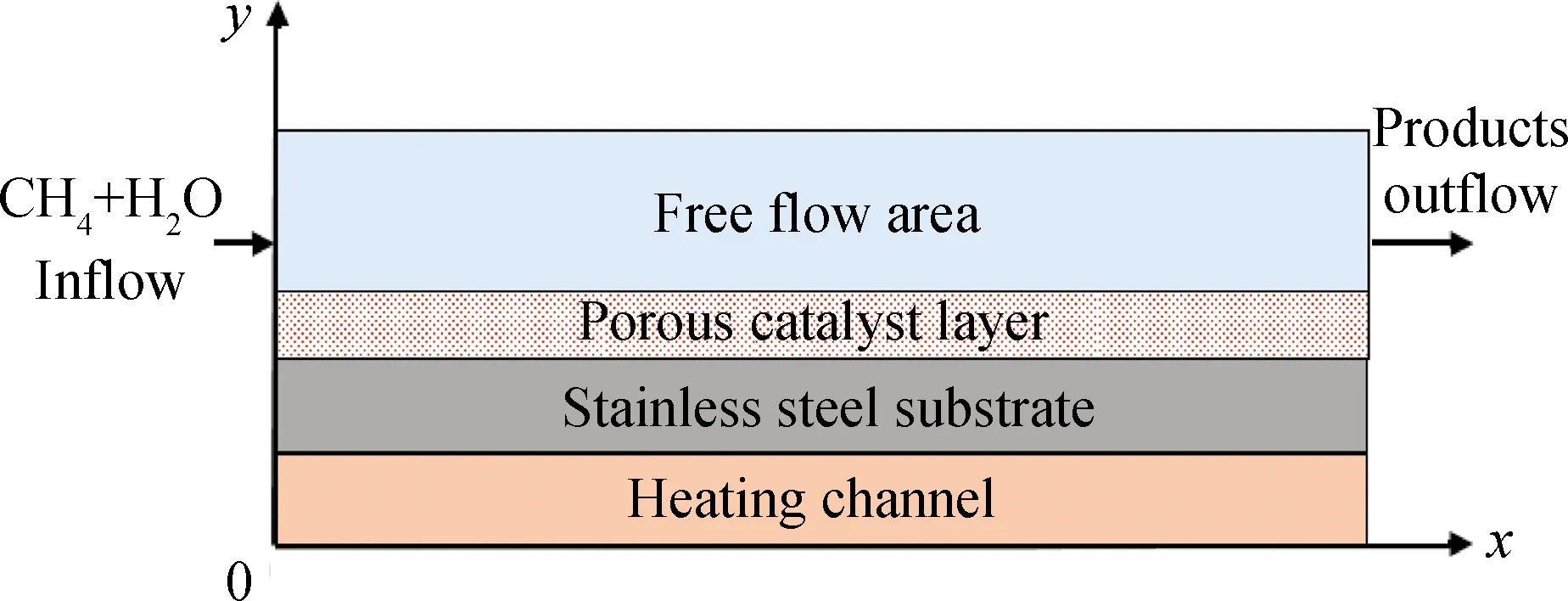

因为CH4-H2O重整制氢为强吸热反应,在构建微反应系统时,需要设置加热通道对反应通道进行供热。常规的结构中,加热通道和反应通道的形式分别有顺流、逆流和错流3种。本工作分析顺流和逆流两种形式。同时,为了简化计算,假设微通道宽度远大于高度,从而可以构建高度方向的二维模型对反应过程展开分析,如图1所示。假设微反应通道长度为Lb,高度为Hb,其中自由流动区域的厚度为H1,涂覆的催化剂层厚度为H2,如此整个反应通道即被分为催化剂层区域和自由流动区域。在建模过程中,将催化剂层视为多孔介质,孔隙率为ε,渗透率为κ。催化剂涂覆的基底材料为不锈钢片,其厚度为H3、高度为H4的供热通道设置在催化剂层下侧,其中流过高温烟气对吸热的重整反应供热。反应物CH4和H2O在流入反应通道前,已经过预热器预热。

图1 计算所用的CH4-H2O重整制氢通道数学模型Fig.1 Schematic diagram for the CH4-H2O reforming microreactor used in the simulation

在对以上重整反应过程开展计算之前,做出如下假设:

(1)所有组分均为气态,且性质满足理想气体状态方程。

(2)催化剂层可被视为孔隙率和渗透性均匀的多孔介质,且与周围气态组分保持热平衡。

基于以上假设,则可写出该模型各个区域中的流动、能量与浓度传递控制方程[17]:

反应通道中的自由流动层:

(24)

(25)

(26)

(27)

催化剂多孔介质层:

(28)

(29)

(30)

(31)

不锈钢基底层:

(32)

供热通道:

(33)

(34)

(35)

(36)

qt表示重整反应的吸热量,可用下式计算:

qt=ΔH1R1+ΔH2R2+ΔH3R3

(37)

其中,ΔH1、ΔH2和ΔH3分别为式(1)~(3)表示的3个反应的反应焓(J/mol),Ri为各个反应的反应速率(mol/(m3·s)),如式(4)~(6)所示。

1.3 边界条件

对于文中设置的计算模型,其边界条件可表示为:

(1)反应通道进口(x=0):

u1=u2=ubin,v1=v2=0,T1=T2=Tbin

CCH4=CCH4,in,CH2O=CH2O,in,CH2,in=0,

CCO,in=0,CCO2,in=0

(38)

(2)反应通道出口(x=Lb):

(39)

(3)反应通道外侧壁面(y=Hb+H3+H4):

(40)

(4)供热通道进口:

u4=u4in,v4=0,T4=T4in

(41)

(5)供热通道出口:

(42)

(6)供热通道外侧壁面(y=0):

(43)

1.4 计算参数及模型求解

在模型求解过程中,如无特别说明,用到的反应器尺寸及其他主要计算参数如表1所示。利用有限元方法建立数学模型并对其开展计算分析。本文所示结论均为反应达到稳定状态之后的计算结果,且所有计算结果均经过了网格无关性验证。模型验证在作者的前文中[18]已经有所论述,此处不再赘述。

表1 微通道中CH4-H2O重整反应模型计算中所用的主要参数Table 1 Main parameters used in the simulation for CH4-H2O reforming in the microchannel

2 结果与讨论

2.1 CH4-H2O重整制氢微反应器中的温度场分布

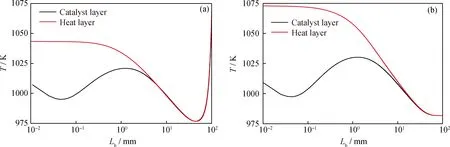

图2为在表1所设定的反应条件下,在高温供热烟气与反应物分别为逆流和顺流供热情况下,催化剂层中心线和供热通道中心线上的温度分布对比。图3为不同供热方向条件下沿催化剂层中心线上CH4-H2O重整反应的吸热量绝对值。由图2可以看到,无论加热烟气逆流还是顺流,催化剂层的温度在入口区域很短的距离内(小于0.1 mm)都有近20℃的急剧下降,形成一个温度的低谷;之后又很快上升,这一温度的波动区间总长度约1 mm。这是由于重整反应为强吸热反应,入口区域反应物浓度很大,反应速率高,催化剂层的吸热量也最大(如图3所示),外界的对流供热无法补充足够的热量使反应维持在设定的温度,因此出现温度低谷;在此之后,由于反应速率迅速下降,反应吸热量不断减少,在供热通道的加热下,催化剂层的温度逐渐恢复。在此之后,由于反应的吸热量持续下降,反应热对于催化剂层温度分布的影响逐渐减弱,催化剂层的温度开始由加热层决定,并趋于和加热层温度保持一致。在顺流供热时,由于供热工质温度持续下降,因此催化剂层温度也不断下降,直至出口位置。然而逆流供热时,由于反应通道的出口正对应供热通道的进口,因此在反应通道出口位置的催化剂层有一个温度的突然上升,从而在距离入口约80 mm处形成了另一个温度的“冷点区域”。

图2 不同供热方向下微反应器中催化剂层及供热层中的温度场分布Fig.2 Temperature distribution at different heating directions along the center line of catalyst layer and heating channel in microreactor(a) Counter flow; (b) Co-flow

图3 不同供热方向条件下沿催化剂层中心线上CH4-H2O重整反应的吸热量绝对值Fig.3 Absolute value of the adsorbed heat for CH4-H2O reforming along the center of catalyst layer at different heating directions

为了进一步对逆流和顺流两种方式下催化剂层及供热通道中的温度做出对比,将两种供热情况下,催化剂层中心线和供热层中心线中的温度分布进行对比,如图4所示。由图4(a)可以看到,在从反应通道入口到通道中间位置的大部分区间内,逆流供热时催化剂层温度要低于顺流加热时催化剂层的温度;然而,在反应通道出口位置处,正如之前所述的,由于此处正是逆流供热通道的入口区域,因此逆流加热时该处的催化剂层温度急速升高,形成尾部上扬的趋势,在此区域温度高于顺流加热。由图4(b)可以看到,在反应通道入口及中间大部分区域,逆流供热时的温度要低于顺流供热,同样是在反应通道出口区域趋势相反。

图4 不同供热方向下沿微反应器催化剂层及供热层中心线的温度场分布Fig.4 Temperature distribution along the center line of catalyst layer and heating channel in microreactor at different heating directions(a) Catalyst layer; (b) Heating channel

2.2 逆流/顺流供热方向对重整反应的影响

两种供热方式下催化剂层中心线上反应物CH4和代表性产物H2的浓度分布如图5所示。由图5可以看到,沿着反应的流动方向,两种供热方式下反应物CH4的浓度均不断降低,而产物H2的浓度则不断升高。有所区别的是,在沿着流动方向的大部分通道范围内,逆流供热时催化剂层中的CH4浓度要高于顺流,也即其转化率较低,但是在出口位置处,逆流供热时CH4浓度出现大幅下降。对于产物H2的浓度分布则与此相反,反应通道中的大部分长度范围内,逆流供热情况下H2的浓度均低于顺流,但是在反应通道出口位置处,H2浓度出现大幅上升。这是由于逆流供热时,催化剂层温度在出口位置处有较大的升高(如图2(a)所示),对于吸热的重整反应,此处温度的突然增大,会造成反应正向移动,从而产生比顺流供热更多的H2。

图5 重整微反应器中沿催化剂层中心线上CH4与H2的浓度场分布Fig.5 The concentration distribution of CH4 and H2 along the center line of the catalyst layer in the CH4-H2O reforming microreactor(a) CH4; (b) H2

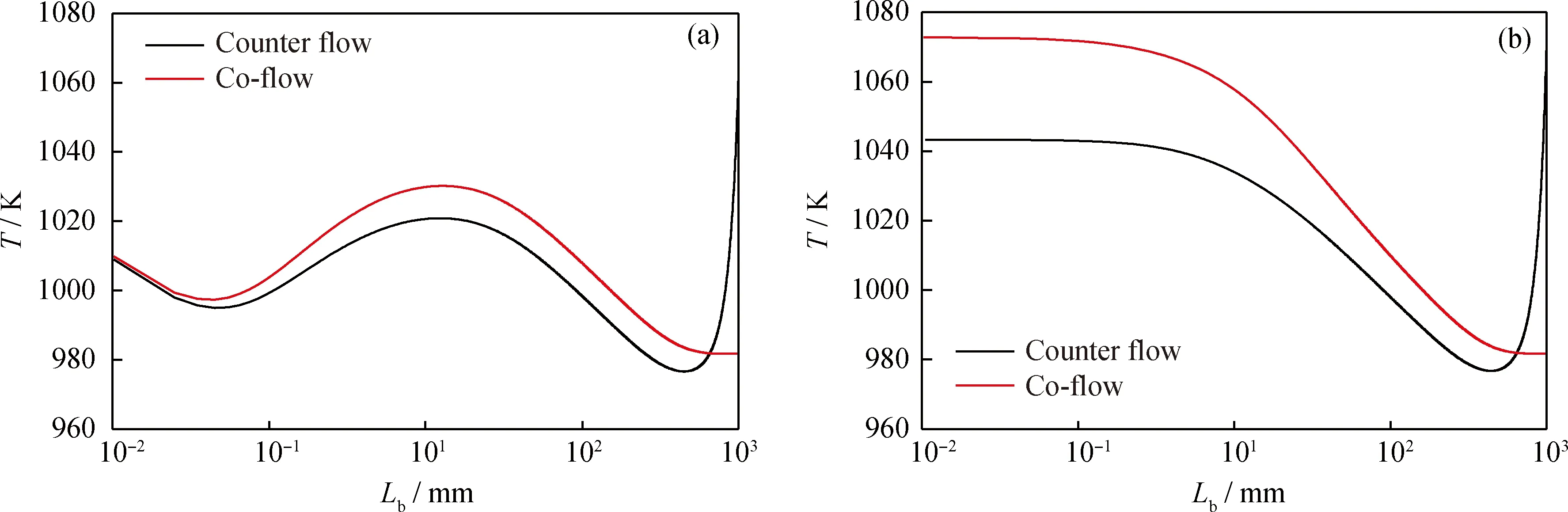

为了进一步对CH4转化率和H2产率的变化趋势做出分析,图6(a)、(b)及(c)所示分别为在逆流和顺流供热情况下,式(1)~(3)所示的3个反应在催化剂层中心线上的反应速率曲线。由图6可以看到,由于逆流供热时反应通道出口位置催化剂层温度的上升,对CH4消耗和H2生成有直接重要影响的CH4-H2O重整反应(式(1))和直接甲烷重整反应(式(3))的反应速率都有所升高。虽然对于放热的水汽变换反应,其H2的生成速率持续下降,但是由于其反应速率的量级与另外两个反应相比而言非常小,因此在总体上,反应通道出口处,由于催化剂层温度的改变,通过影响CH4-H2O重整反应和直接甲烷重整反应的速率,造成反应物CH4浓度的突然下降和产物H2浓度的上升。

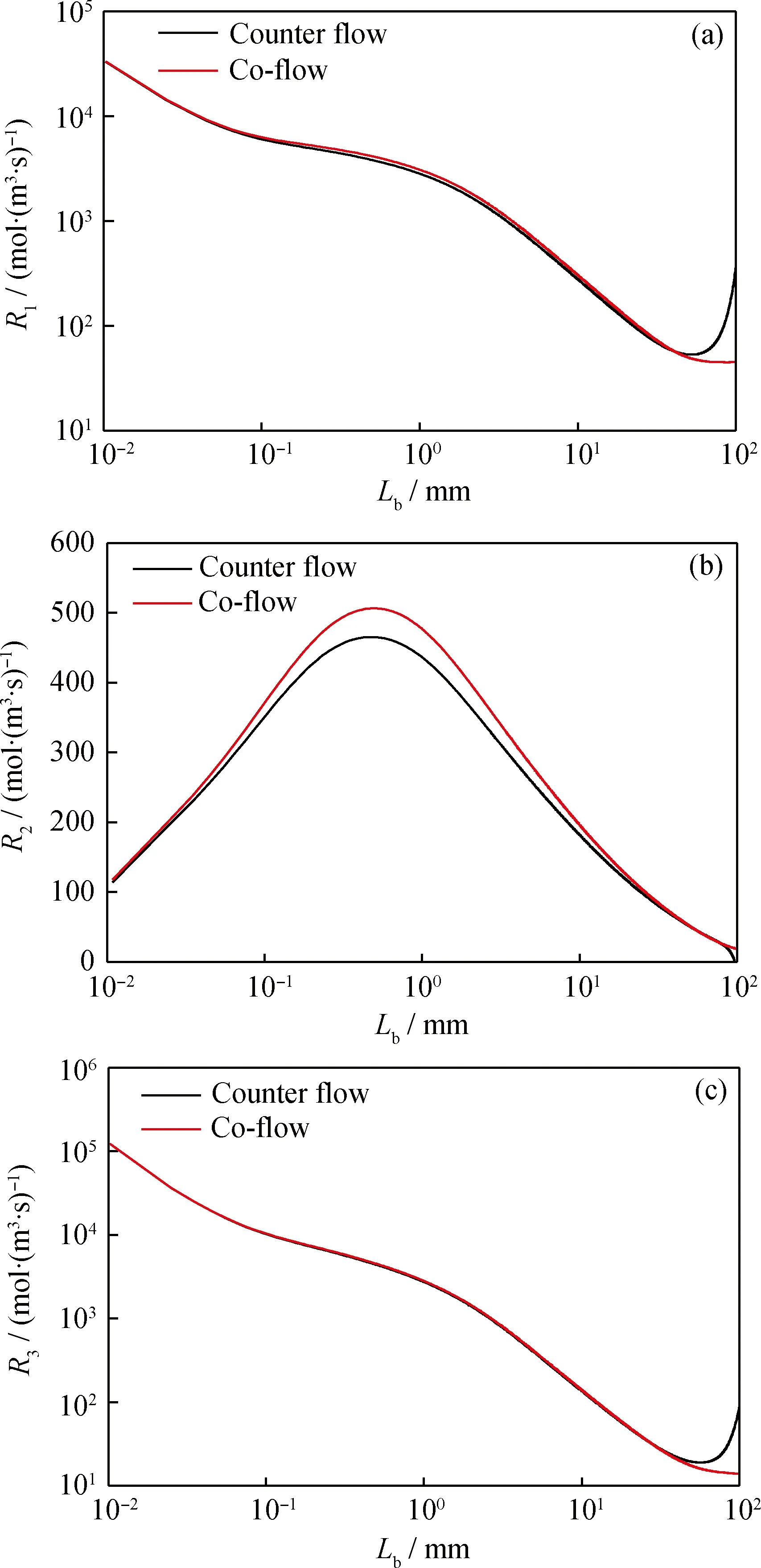

2.3 涂层厚度对CH4转化率及压降的影响

对于涂覆式微反应器,催化剂的涂覆厚度是影响反应器性能的一个重要因素。图7所示为两种供热情况下,催化剂层厚度(H2)与反应通道高度(Hb)之比,也即催化剂层的无量纲厚度H2/Hb为0.1~1.0(填充式)时,反应通道出口处CH4的转化率为XCH4。由图7可以看到,在设定条件下,随着涂层厚度的增大,两种供热情况下CH4的转化率都几乎保持线性增加的趋势。逆流时转化率从43.6%增加到58.4%,顺流时则从38.5%增加到51.2%。同时看到,在不同的涂层厚度情况下,逆流供热时CH4的转化率始终要高于顺流供热。这是由于逆流供热时反应物在反应通道出口区域再次被加热,而造成CH4的更进一步消耗,从而其转化率也有所提高。

图8所示为两种供热情况下,催化剂层无量纲厚度从0.1增加到1.0(填充式)时,反应通道进出口的压力降(Δp)。很明显,催化剂层无量纲厚度越大,反应通道的压降越是明显。但是对于逆流/顺流两种供热情况,同一厚度下压降几乎保持一致。由于在本文设定的长100 mm的反应通道,以及相对应的催化剂层孔隙率和渗透率条件下,即使是压降最大的填充式反应器,压降也不超过400 Pa,对于26 MPa的反应压力而言,完全可以忽略,因此,由于催化剂涂覆厚度的增加引起的压降增大,一般不应该成为影响设计微反应器涂覆厚度的重要因素。

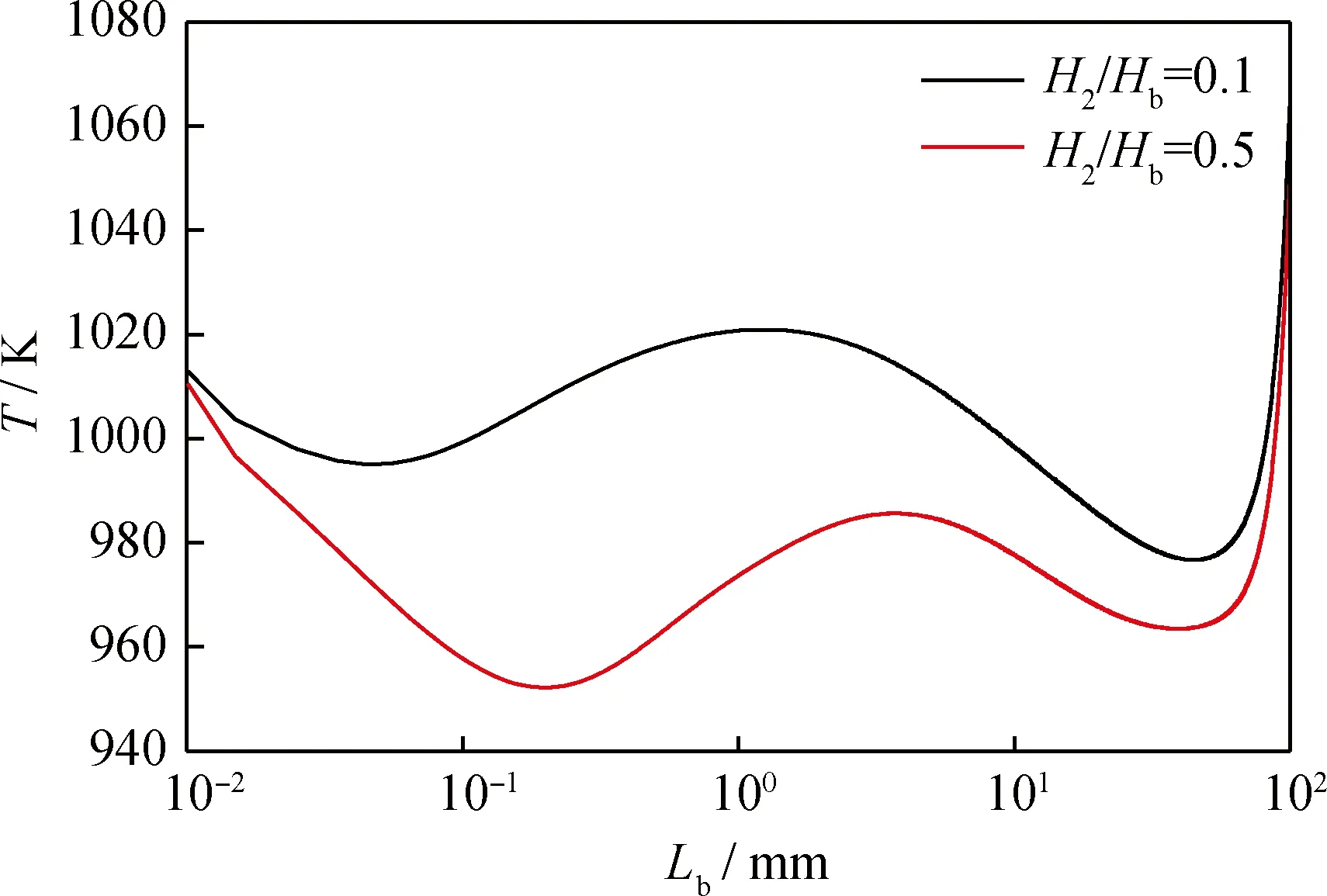

根据以上分析,对影响CH4转化率的因素,可从供热方向和涂层厚度两个角度来分别分析。首先,对于供热方式而言,逆流供热要更为优越,但是,从两种供热方式下催化剂层的温度分布可以看出,逆流供热时,在催化剂层入口区域和中间位置处,均存在温度的低谷,在出口位置又有温度的剧烈增加,因此,逆流供热时催化剂层的温度波动更为明显,这对于催化剂层的结构稳定具有一定的要求。其次,对于催化剂层厚度,则是涂层越厚CH4的转化率越高,且由于涂层厚度增加产生的压降增大相对于重整反应的整体压力而言可忽略不计。然而,催化剂涂层越厚,意味着在反应通道入口处重整反应需要消耗更多的热量,因此会造成该区域催化剂层的温度变化更为剧烈。图9所示即为涂层无量纲厚度分别为0.1和0.5时催化剂层中的温度分布。很明显,H2/Hb为0.5时,在不到1 mm的长度内,催化剂温度从入口的1073 K下降到近950 K,温差超过100 K。因此,同样是从催化剂层均温性的角度考虑,涂覆式CH4-H2O重整微反应器对于涂层厚度的选择仍然需要做出平衡。

图6 CH4-H2O重整微反应器催化剂层中心线上3个反应的速率分布Fig.6 Reaction rate distribution of three reactions along the center line of the catalyst layer of the CH4-H2O reforming microreactor(a) CH4-H2O reforming; (b) WGS reaction;(c)Direct steaming reforming reaction

图7 不同催化剂涂层厚度下CH4-H2O微反应通道出口处的CH4转化率Fig.7 The CH4 conversion rate at the outlet of CH4-H2O reforming reaction channel at different catalyst layer thicknesses

图8 不同涂层厚度下的顺流/逆流供热方向下微反应通道中的压降对比Fig.8 The pressure drop comparison of co-currentflow/counter-current flow conditions along the micro reaction channel at different catalyst layer thicknesses

图9 催化剂涂层厚度对CH4-H2O重整反应通道催化剂层中心线上温度分布的影响Fig.9 The effect of catalyst layer thickness on the temperature distribution along the center line of the catalyst layer in the CH4-H2O reforming reaction channel

3 结 论

(1)逆流供热方式下可以得到更高的CH4转化率,但催化剂层的温度波动也更为明显。

(2)催化剂涂层越厚,CH4转化率越高,由于涂层厚度增加产生的压降增大相对于重整反应的整体压力而言可忽略不计,但是更大的厚度会造成催化剂层更为剧烈的温度变化。

(3)从催化剂层均温性的角度考虑,涂覆式CH4-H2O重整微反应器对于涂层厚度的选择需要在CH4转化率和反应器的均温性之间做出平衡。

(4)在下一步的工作中,将开展相关实验,对本文构建的模型进行验证分析,同时对催化剂涂层性能对产氢率、CO及CO2选择性等参数的影响做出进一步的分析。

[1] TUBALLA M L, ABUNDO M L. A review of the development of Smart Grid technologies[J].Renewable and Sustainable Energy Reviews, 2016, 59: 710-725.

[2] YAO X, ZHANG Y, DU L, et al. Review of the applications of microreactors[J].Renewable and Sustainable Energy Reviews, 2015, 47: 519-539.

[3] 刘兆利, 张鹏飞. 微反应器在化学化工领域中的应用[J].化工进展, 2016, 35(1): 10-17.(LIU Zhaoli, ZHANG Pengfei. Application of microreactor in chemistry and chemical engineering[J].Chemical Industry and Engineering Progress, 2016, 35(1): 10-17.)

[4] SANTIAGO-FELIPE S, TORTAJADA-GENARO L A. Real-time loop-mediated isothermal DNA amplification in compact disc micro-reactors[J].Biosensors and Bioelectronics, 2016, 79(15): 300-306.

[6] 骆广生, 王凯, 徐建鸿, 等. 微化工过程研究进展[J].中国科学: 化学, 2014, 44(9): 1404-1412.(LUO Guangsheng, WANG Kai, XU Jianhong, et al. Advances in research of microstructured chemical progress[J].Scientia Sinica Chimica, 2014, 44(9): 1404-1412.)

[7] 陈光文, 赵玉潮, 乐军, 等. 微化工过程中的传递现象[J].化工学报, 2013, 64(1): 63-75.(CHEN Guangwen, ZHAO Yuchao, LE Jun, et al. Transport phenomena in micro-chemical engineering[J].CIESC Journal, 2013, 64(1): 63-75.)

[8] SINGH A P, SINGH S, GANGULY S, et al. Steam reforming of methane and methanol in simulated macro & micro-scale membrane reactors: Selective separation of hydrogen for optimum conversion[J].Journal of Natural Gas Science and Engineering, 2014, 18: 286-295.

[9] FERNANDEZ J R, ABANADES J C, MURILLO R. Modeling of sorption enhanced steam methane reforming in an adiabatic fixed bed reactor[J].Chemical Engineering Science, 2012, 84: 1-11.

[10] MARIN P, PATINO Y, DIEZ F V, et al. Modelling of hydrogen perm-selective membrane reactors for catalytic methane steam reforming[J].International Journal of Hydrogen Energy, 2012, 37: 18433-18445.

[11] PARK S, JUNG I, LEE Y, et al. Design of microchannel Fischer-Tropsch reactor using cell-coupling method: Effect of flow configurations and distribution[J].Chemical Engineering Science, 2016, 143: 63-75.

[12] ALMEDIA L C, SANZ O, DOLHABERRIAGUE J, et al. Microchannel reactor for Fischer-Tropsch synthesis: Adaptation of a commercial unit for testing microchannel blocks[J].Fuel, 2013, 110: 171-177.

[13] SHIN M S, PARK N, PARK M J, et al. Computational fluid dynamics model of a modular multichannel reactor for Fischer-Tropsch synthesis: Maximum utilization of catalytic bed by microchannel heat exchangers[J].Chemical Engineering Journal, 2013, 234: 23-32.

[14] YANG Y, YE D D, LI J, et al. Biofilm distribution and performance of microfluidic microbial fuel cells with different microchannel geometries[J].International Journal of Hydrogen Energy, 2015, 40(35): 11983-11988.

[15] AMARA M, NASRALLAH S B. Numerical simulation of droplet dynamics in a proton exchange membrane (PEMFC) fuel cell micro-channel[J].International Journal of Hydrogen Energy, 2015, 40(2): 1333-1342.

[16] XU J, FROMENT G F. Methane steam reforming,methanation and water-gas shift: I. Intrinsic kinetics[J].AIChE, 1989, 35: 88-96.

[17] GHOUSE J H, ADAMS T A. A multi-scale dynamic two-dimensional heterogeneous model for catalyst steam methane reforming reactors[J].International Journal of Hydrogen Energy, 2013, 38: 9984-9999.

[18] 李培俊, 曹军, 张莉, 等. 甲烷水蒸气重整制氢反应及其影响因素的数值分析[J].化工进展, 2015, 34(6): 1588-1594. (LI Peijun, CAO Jun, ZHANG Li, et al. Numerical simulation on methane steam reforming[J].Chemical Industry and Engineering Progress, 2015, 34(6): 1588-1594.)

Effect Analysis of Heating Direction and Catalyst Coating Thickness onCH4-H2O Reforming in Microreactors

CAO Jun, ZHANG Li, XU Hong

(SchoolofMechanicalandPowerEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237,China)

A multi-physics-coupled numerical model, which contains the momentum, energy, mass transfer, as well as the chemical kinetic equations of CH4-H2O reforming in wall-coated microreactor has been carried out and analyzed in this paper. The effects of both counter-current flow and co-current flow of heat channel on the temperature and concentration distribution, as well as the CH4conversion rate have been analyzed in detail; moreover, the CH4conversion rate and pressure drop in reaction channel at different catalyst coating thicknesses were also calculated. It was found that a higher CH4conversion rate can be obtained from the counter-current flow method for the reforming process;however, the temperature fluctuation in catalyst layer is also more significant. The conversion rate of CH4increases with the increase of catalyst layer thickness, but an increase of pressure drop in the reaction channel also occurs. Compared with the reaction pressure, the increased pressure drop value is negligible. Furthermore, a more pronounced temperature fluctuation was also observed with higher catalyst layer thickness. In conclusion, the design of heating direction and catalyst layer thickness should be based on the careful trade-off between the CH4conversion rate and temperature uniformity in catalyst layer for the wall-coated CH4-H2O microreactor.

wall-coated microreactor; CH4-H2O reforming; heating direction; catalyst layer thickness; numerical analysis

2016-07-18

中央高校基本科研业务费探索基金项目(WG1414044)和中央高校基本科研业务费重点科研基地青年教师专项基金(WG1617011)资助

曹军,男,助理研究员,博士,从事石油化工多场耦合数值仿真的研究工作;Tel:021-64253810;E-mail:caojun@ecust.edu.cn

徐宏,男,教授,博士,从事过程强化的研究工作;Tel:021-64253810;E-mail:hxu@ecust.edu.cn

1001-8719(2017)03-0489-08

TE65

A

10.3969/j.issn.1001-8719.2017.03.013