并条机后区牵伸倍数的模拟设计

高志娟, 郁崇文,2

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

并条机后区牵伸倍数的模拟设计

高志娟1, 郁崇文1,2

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

为快速确定不同条子并条工艺的后区牵伸倍数,采用拉伸的方法模拟并条机后牵伸区的牵伸,进行后区牵伸倍数的设计,并以棉、涤纶和粘胶为原料进行实验。结果表明,拉伸曲线和牵伸力-牵伸倍数曲线有很大的相似性。由拉伸曲线中最大拉伸力所对应的伸长转化而来的牵伸倍数和并条牵伸力测试的实验数据拟合的三次方程得出的最大牵伸力所对应的牵伸倍数非常接近,此牵伸倍数下牵伸力不匀和并条牵伸后输出须条的条干不匀都小,故根据拉伸曲线的结果来设计并条机的后区牵伸倍数是可行的,为并条机后区牵伸倍数的快速离线设计提供了参考。

并条机; 拉伸; 牵伸; 后区牵伸倍数; 条子

并条机的牵伸是纺纱过程中的重要步骤,与成纱质量有着极其密切的关系,尤其后区牵伸倍数的合理确定对输出产品质量的影响非常关键。牵伸倍数与牵伸力有着对应的关系,但在不同的原料性能(如纤维长度、细度[1]和种类等)和工艺(如牵伸隔距等)下,牵伸倍数与牵伸力的关系也会有所不同。而不同的后区牵伸倍数对输出条子的条干均匀度有直接的影响,因此,加工中应合理选择后区牵伸倍数,以使输出的条子获得最优的均匀度。一般认为,牵伸力最大(此时的牵伸力不匀最小)时所对应的牵伸倍数是最佳的,即此时加工出的条子均匀度最好(条干不匀率最小)[2-3],牵伸力不匀率对纱条不匀率的影响比牵伸力本身的大小更为重要[4]。工厂一般根据长期的生产经验设计合理的牵伸倍数,但实际上,因环境(温湿度和回潮率)变化对牵伸有影响,尤其是在加工新原料时,没有经验数据可循,必须通过实验来确定合理的牵伸倍数,造成人力、物力的消耗,故这种方法也存在着一定的不完善性。

德国特吕茨勒(Trützschler)公司生产的最新TD03型并条机配备可选购的Auto-Draft预牵伸自我优化模块,具有感应与加速的作用。在并条生产时,传动中罗拉的伺服电动机自动变速。由于中罗拉速度的不断变化,后牵伸区的牵伸倍数也相应变化,则后区的牵伸力也随之变化。Auto-Draft模块根据在持续的1 min测试中捕捉到的牵伸力最大值,将其所对应的后区牵伸倍数设定为优选值[5],但是,该装置仍需利用原料在并条机上进行实验后才能确定最优的后区牵伸倍数。

牵伸力及其不匀是牵伸过程中的重要参数,前期许多学者采用传感器以及不同的牵伸力测量系统对牵伸区中的牵伸力及其不匀进行了测试[6],得出了牵伸力与牵伸倍数、罗拉隔距、罗拉速度等的关系[7]。文献[8-9]研究表明,在牵伸力不匀最小时,牵伸力最大,此时所对应的牵伸倍数为临界牵伸倍数,在此牵伸倍数下,输出纱条的不匀最小。因此,为使纺出的须条更加均匀,牵伸力不匀越小越好。

本文主要借助拉伸仪对须条进行拉伸来模拟须条的牵伸,并根据拉伸曲线的临界伸长转化的牵伸倍数来研究并条机后区牵伸倍数的设计方法。这种方法可简单、快速有效地确定后区牵伸倍数,且节省原料。

1 拉伸伸长与牵伸倍数关系的建立

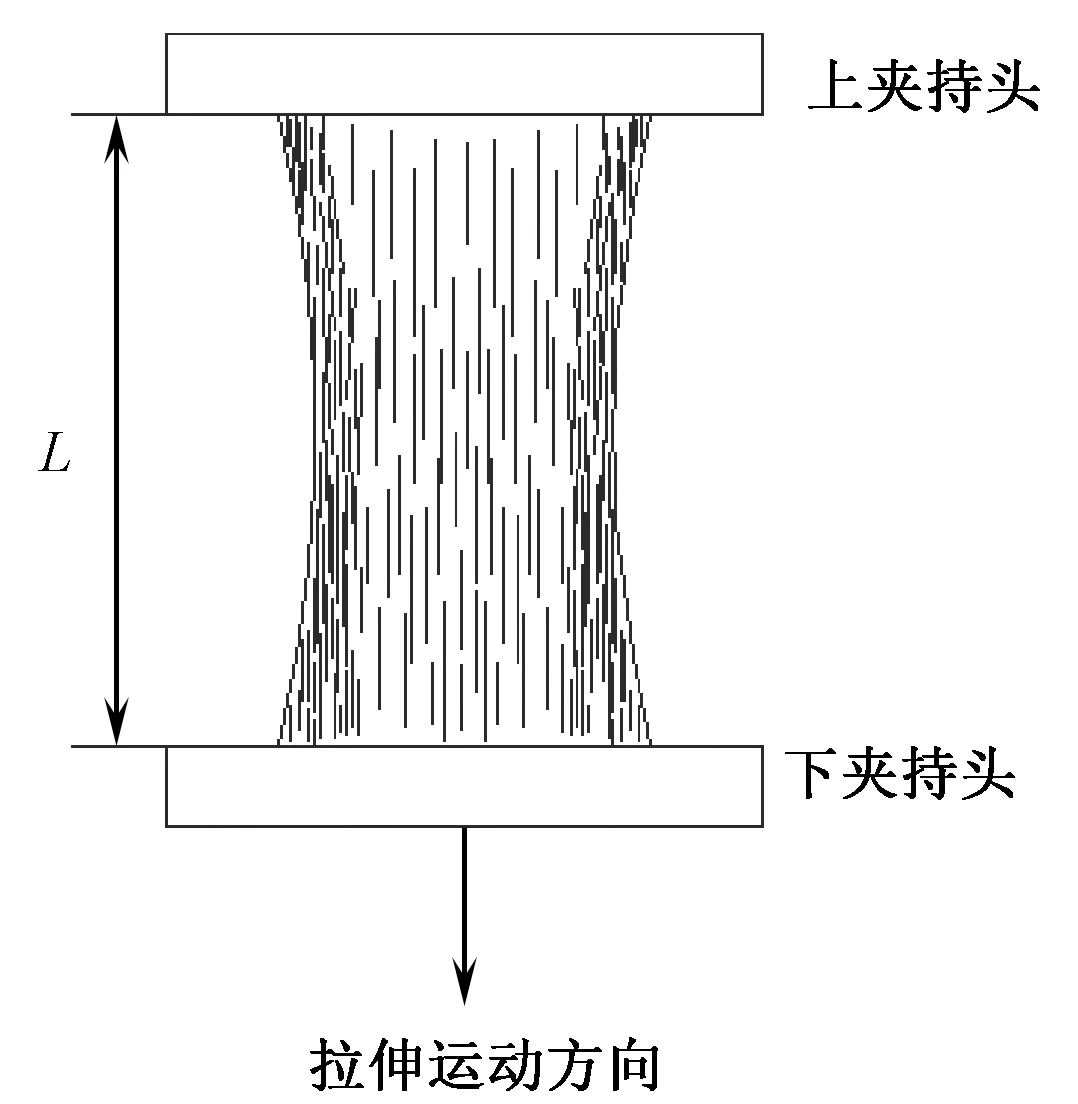

牵伸是将须条中的纤维抽长拉细的过程,其实质是纤维沿须条轴向作相对位移,分布在更长的片段上[10]。牵伸时,前后罗拉因存在速度差而使须条抽长拉细。图1为简单的两罗拉单区牵伸示意图。其中:L为牵伸隔距;V1、V2分别为前罗拉和后罗拉的表面线速度;P1、P2分别为前后罗拉上施加的压力;T1(N1)、T2(N2)分别为输出条子、喂入条子的线密度(定量)。在拉伸中,上、下夹头夹持须条,下夹头的下降使须条被拉长拉细,如图2所示。其中,拉伸仪上的上、下夹头相当于并条机后牵伸区的中、后罗拉,因而,拉伸可类似模拟为简单的两罗拉单区牵伸,夹持隔距相当于牵伸隔距。

图1 两罗拉单区牵伸示意图Fig.1 Single drafting zone formed by two pairs of rollers

图2 拉伸模拟牵伸示意图Fig.2 Simulation of drafting by stretching

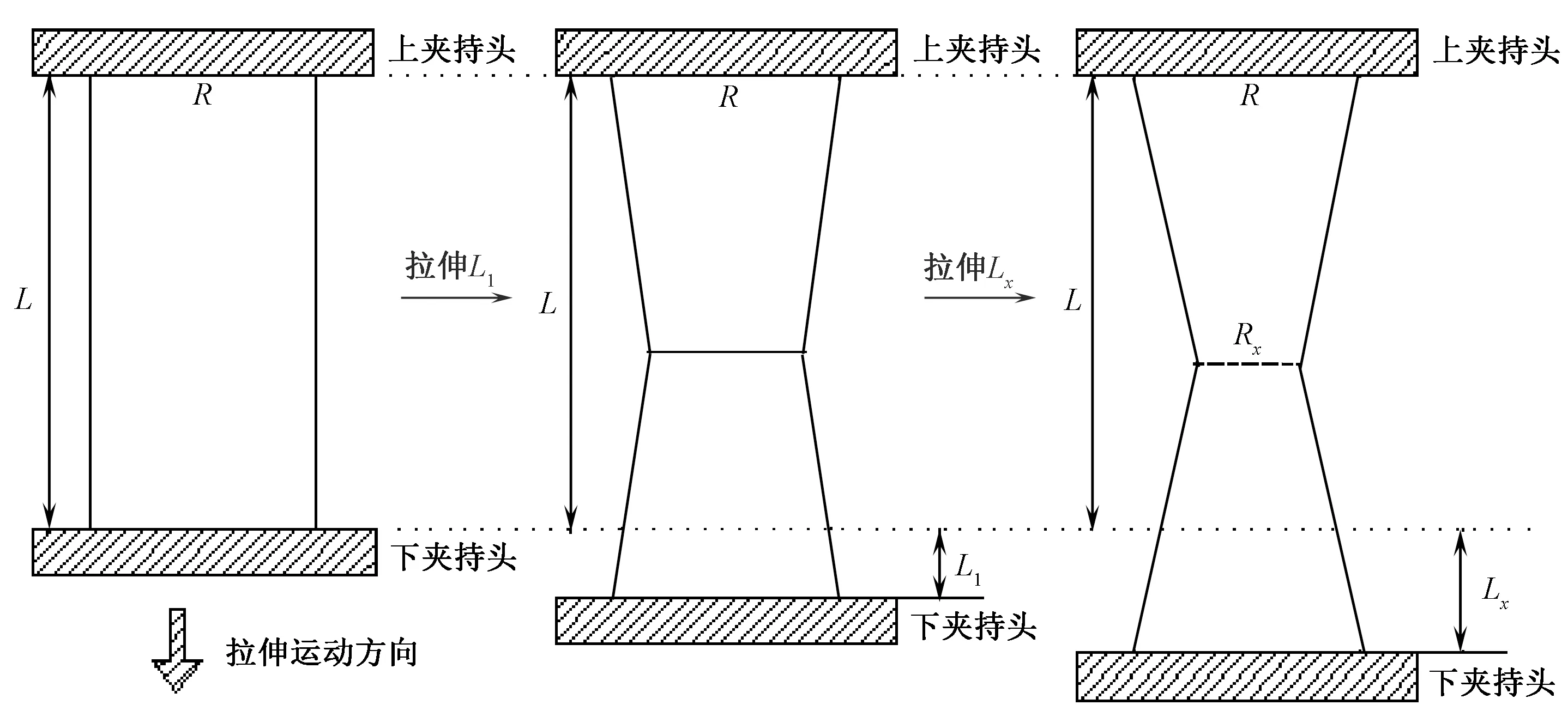

图3示出拉伸过程中须条变细示意图。假设须条结构均匀,则当须条两端被上、下夹头夹持并逐渐拉伸时,沿上、下夹头至须条中部,须条是均匀、对称、逐渐变细的。

上下夹持头间的纤维须条随着拉伸的进行,不断被抽长、拉细直至须条中部完全分离,在这个过程中须条中的纤维只是做了竖直方向上的移动,并未缺失,故可采用平面几何图形的面积来模拟须条拉伸前后的状态,则总定量不变相当于图形中拉伸前后的面积不变,则有

可推导出拉伸时的伸长L与牵伸时的牵伸倍数E的关系[11]:

图3 拉伸过程中须条变细示意图Fig.3 Atlenuation of sliver during drawing

式中:R为须条定量;L为夹持隔距;Lx为拉伸伸长;Rx为对应于拉伸伸长Lx时须条最细处定量,对于结构均匀的须条,最细处应出现在须条的中部。将R(即须条拉伸前的宽度)看作牵伸时的喂入定量,R/Rx则表示当须条的拉伸伸长为Lx时,须条被抽长拉细的程度,相当于罗拉牵伸中的牵伸倍数E。上式为牵伸倍数E与拉伸伸长Lx间的关系,因此,定量为R的须条在夹持隔距为L时进行拉伸,可根据其伸长Lx推算出所对应的牵伸倍数。

2 牵伸力在线测量装置

本文采用的在线测量装置结构如图4所示。该装置由称重传感器、测量五位显示仪、计算机和通信软件等组成。用上海天沐自动化仪表有限公司生产的NS-TH5型电阻应变片式称重传感器采集并条机工作时条子的瞬时牵伸力,利用5位显示仪将牵伸力的瞬时值显示于读数板上,并将数据传输到计算机储存以作进一步分析用[12]。

注:1—电脑; 2—显示仪; 3—称重传感器; 4—支撑杆; 5—中罗拉; 6—后罗拉; 7—条子。图4 并条机牵伸力在线测量系统结构示意图Fig.4 Drafting force measurement apparatus on drafting frame

当并条机运转稳定后,开始进行测试,每个牵伸倍数下测试1 min,每个后区牵伸倍数测试3次。测试时,显示仪对数据进行间隔采集,在面板上实时显示数据值。在数据图形区域中,实时绘制质量与时间的关系曲线,并将质量与时间的数据储存在电脑中,曲线的横轴为时间,单位是s(1 min能实时显示225个力的数值)。曲线的纵轴为质量,单位是kg,可转化为力。

3 实验部分

本文以采用棉(1.64 dtex×25.7 mm),涤纶(1.33 dtex×38 mm)和粘胶(1.33 dtex×38 mm)3种纤维制成的生条为原料,分别在微机控制电子万能试验机和装有牵伸力在线测量系统的DHU A301型并条机进行生条的拉伸实验和并条牵伸实验。

3.1 拉伸实验

对总定量为136.5 g/5 m的6根普梳棉条(单根定量为22.75 g/5 m),设置夹持隔距为46 mm,总定量为123 g/5 m的6根涤纶生条(单根定量为20.5 g/5 m)和总定量为120 g/5 m的6根粘胶生条(单根定量为20 g/5 m),设置夹持隔距为50 mm,用微机控制电子万能试验机(上海华龙测试仪器有限公司)进行牵伸的模拟实验,根据拉伸时的应力与应变关系来模拟牵伸力及牵伸倍数的关系。

3.2 并条牵伸实验

与拉伸实验对应,分别对上述总定量为136.5 g/5 m的6根普梳棉条,总定量为123 g/5 m的6根涤纶生条和总定量为120 g/5 m的6根粘胶生条进行牵伸实验及牵伸力的测试。实验中,棉条的后牵伸区的罗拉中心距设置为46 mm,涤纶和粘胶生条的后牵伸区的罗拉中心距设置为50 mm,总牵伸倍数均为6倍,实验设置的6个后区牵伸倍数分别为1.407、1.462、1.52、1.583、1.652、1.727。

3.3 条干测试

经恒温恒湿环境下调湿24 h后,将经牵伸后的须条在CT3000型条干均匀度测试分析仪(陕西长岭纺织机电科技有限公司)上以25 m/min的速度进行1 min的条干测试。

4 结果与讨论

4.1 棉条实验结果

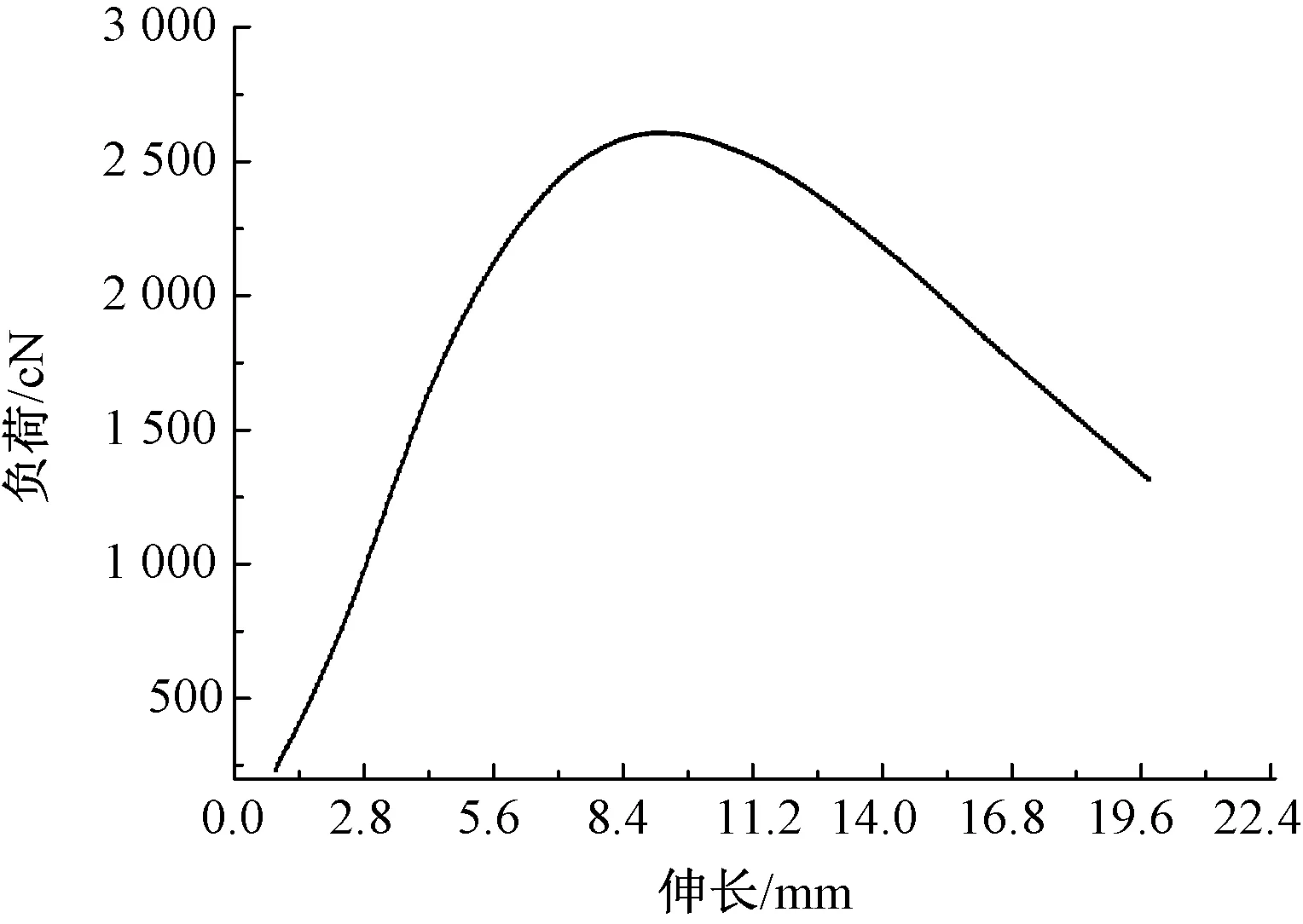

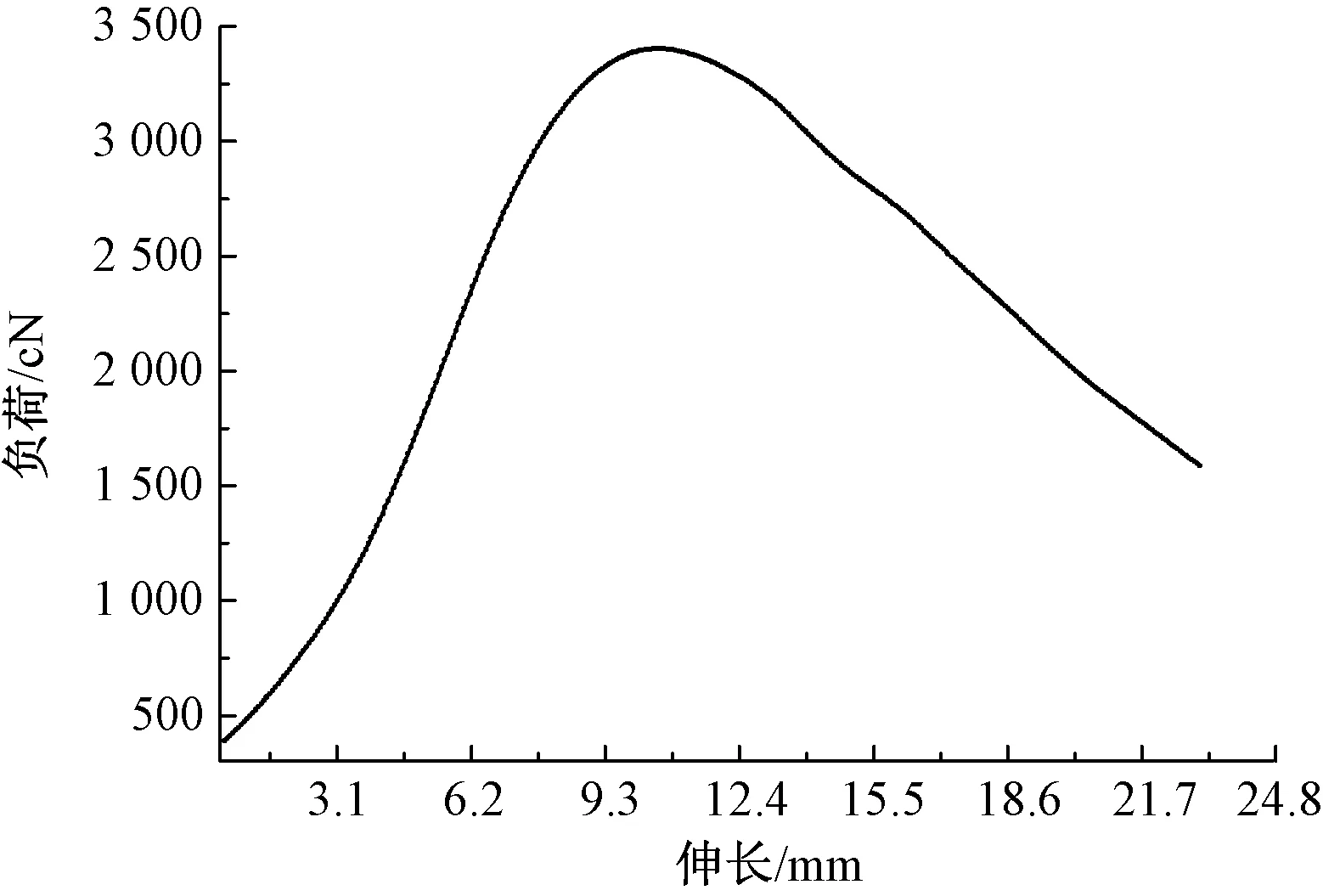

普梳棉条的拉伸曲线如图5所示。其最大拉伸力及所对应的伸长(临界伸长)可根据拉伸结果得出(每个样品测试4次)。

图5 普梳棉条拉伸时的应力-应变关系图Fig.5 Tensile stress-strain curve of carded cotton slivers

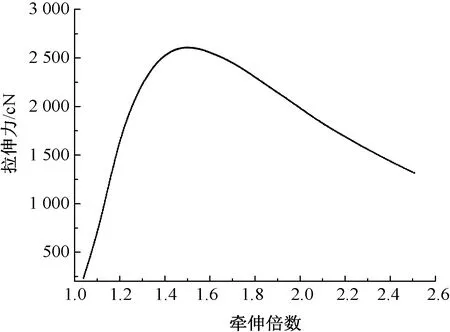

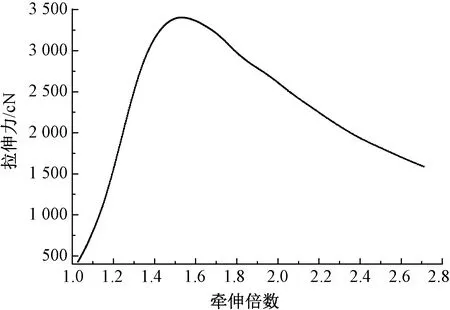

将伸长转化为牵伸倍数,得到拉伸力与牵伸倍数的关系曲线,如图6所示。并且通过最大拉伸力所对应的伸长,求出其所对应的临界牵伸倍数E为1.517。

图6 拉伸力与牵伸倍数的关系曲线Fig.6 Relationship between drafting ratio and pulling force

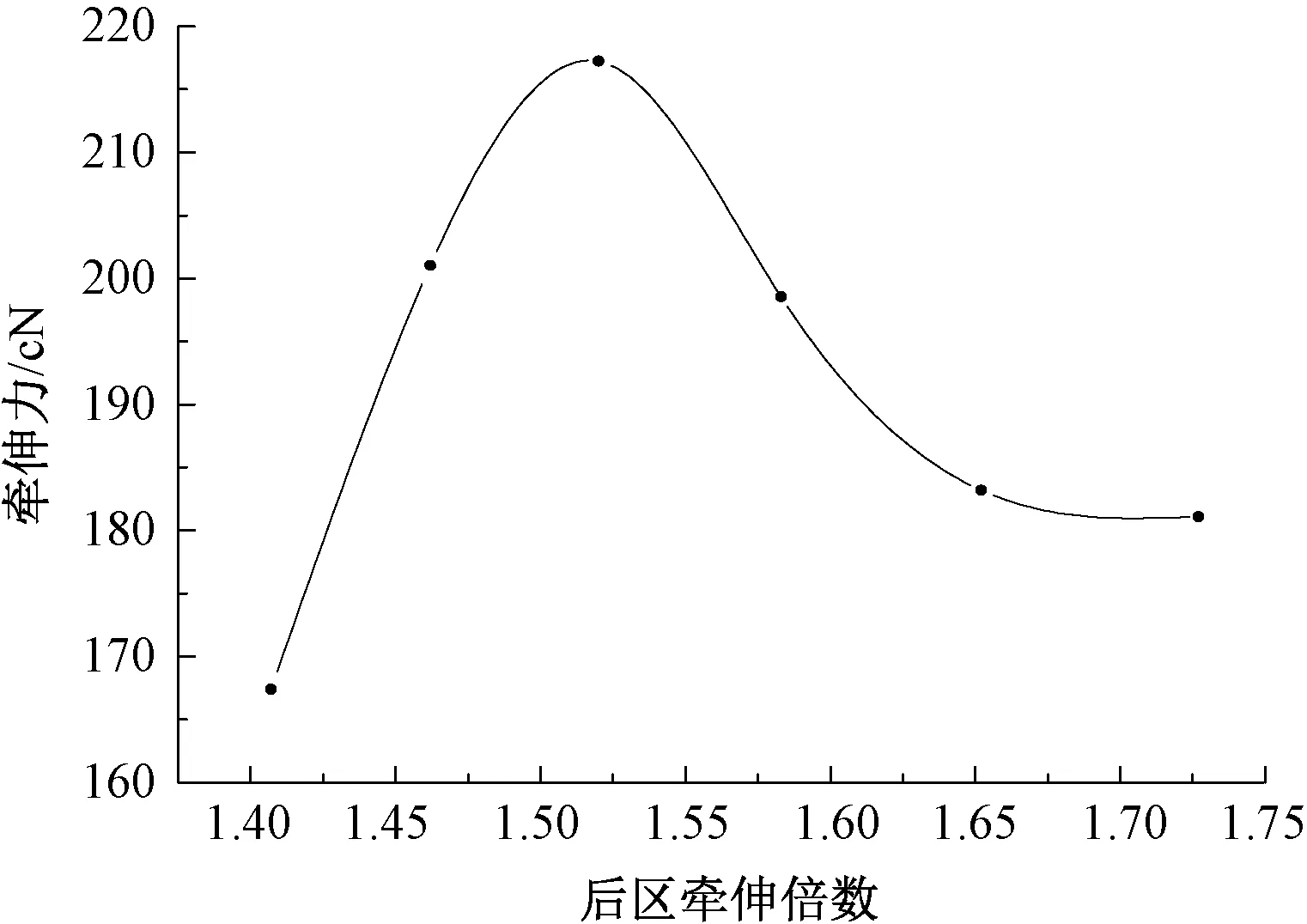

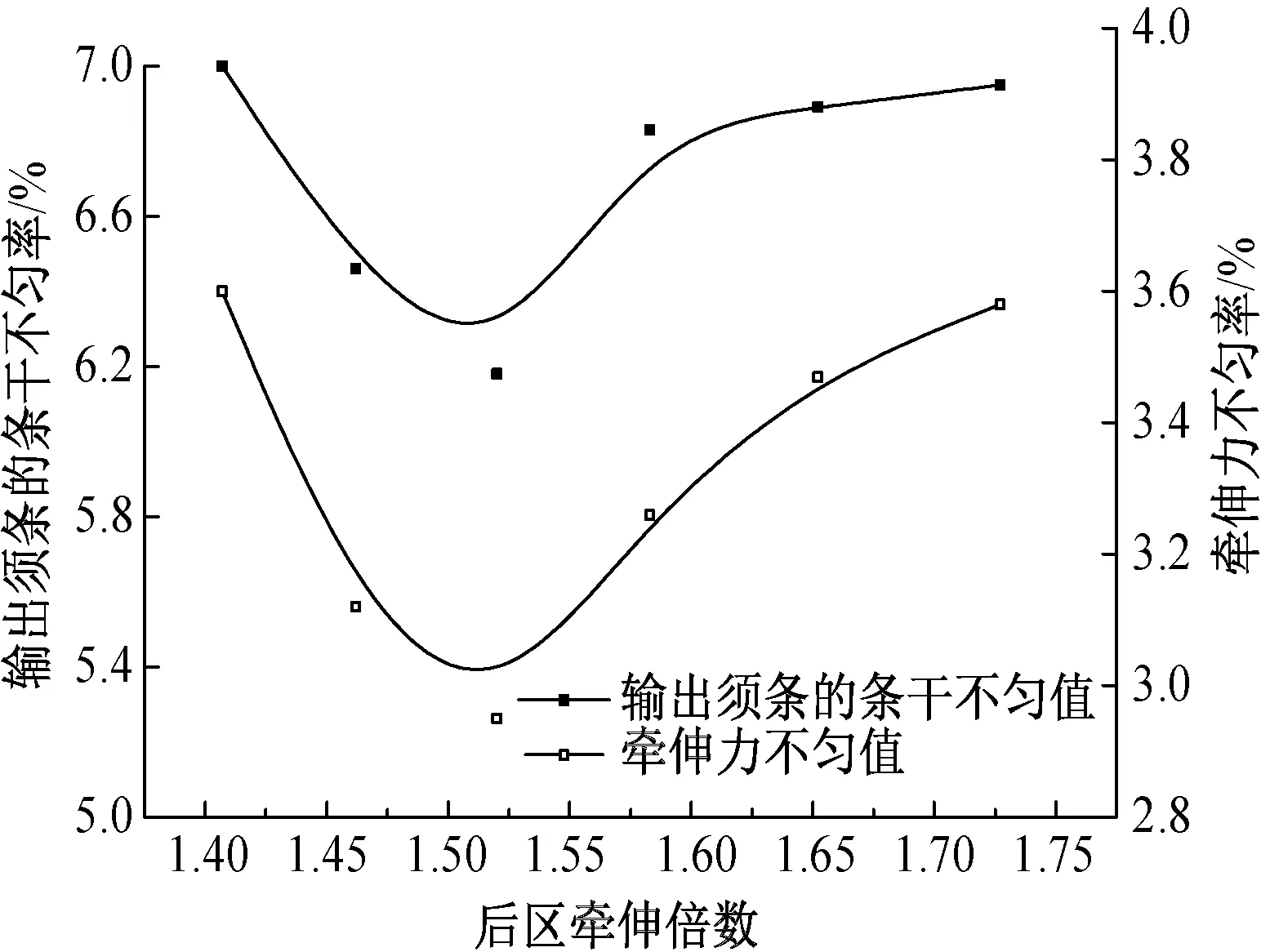

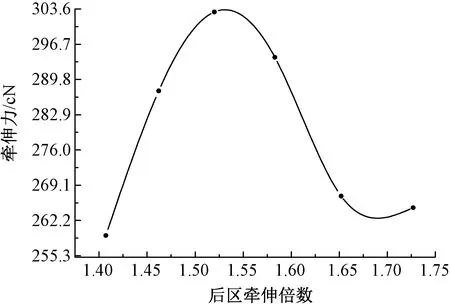

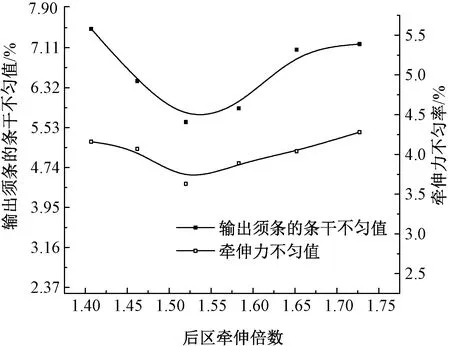

利用实验所得不同牵伸倍数下牵伸力及其不匀和输出须条条干不匀的数据,用Origin软件绘制不同牵伸倍数下的牵伸力以及不同牵伸倍数下的牵伸力不匀与条干不匀的关系,如图7、8所示。

图7 后区牵伸倍数与牵伸力的关系曲线Fig.7 Relationship between back drafting ratio and drafting force

图8 不同牵伸倍数下牵伸力不匀和输出须条的条干不匀Fig.8 Effect of draft ratio of back drafting zone on coefficient of variation of drafting force and output slivers unevenness.

对图7中普梳棉条在6个不同牵伸倍数下的牵伸力数据用MatLab软件进行拟合,得到牵伸力(T)与牵伸倍数(E)的关系方程式:

T=11 310E3-54 410E2+86 950E-45 960

对该方程进行检验得,R2=0.976 2,F=14.36,大于F0.90(3,2)=9.16,因此可知该方程拟合效果显著。通过求导可知,在后区牵伸倍数为1.509时,牵伸力最大,为214.04 cN,即此时的临界牵伸倍数为1.509。从图8还可看出,在临界牵伸倍数下,牵伸后输出须条的条干不匀和牵伸力不匀值均小。

4.2 涤纶生条实验结果

涤纶生条的拉伸曲线如图9所示,其最大拉伸力及所对应的伸长(临界伸长)可根据拉伸结果得出(每个样品测试4次)。

图9 涤纶生条拉伸时的应力-应变关系图Fig.9 Tensile stress-strain curve of carded polyester slivers

图10 拉伸力与牵伸倍数的关系曲线Fig.10 Relationship between drafting ratio and pulling force

将伸长转化为牵伸倍数,得到拉伸力与牵伸倍数的关系曲线,如图10所示。并且通过最大拉伸力所对应的伸长,求出其所对应的临界牵伸倍数E为1.534。

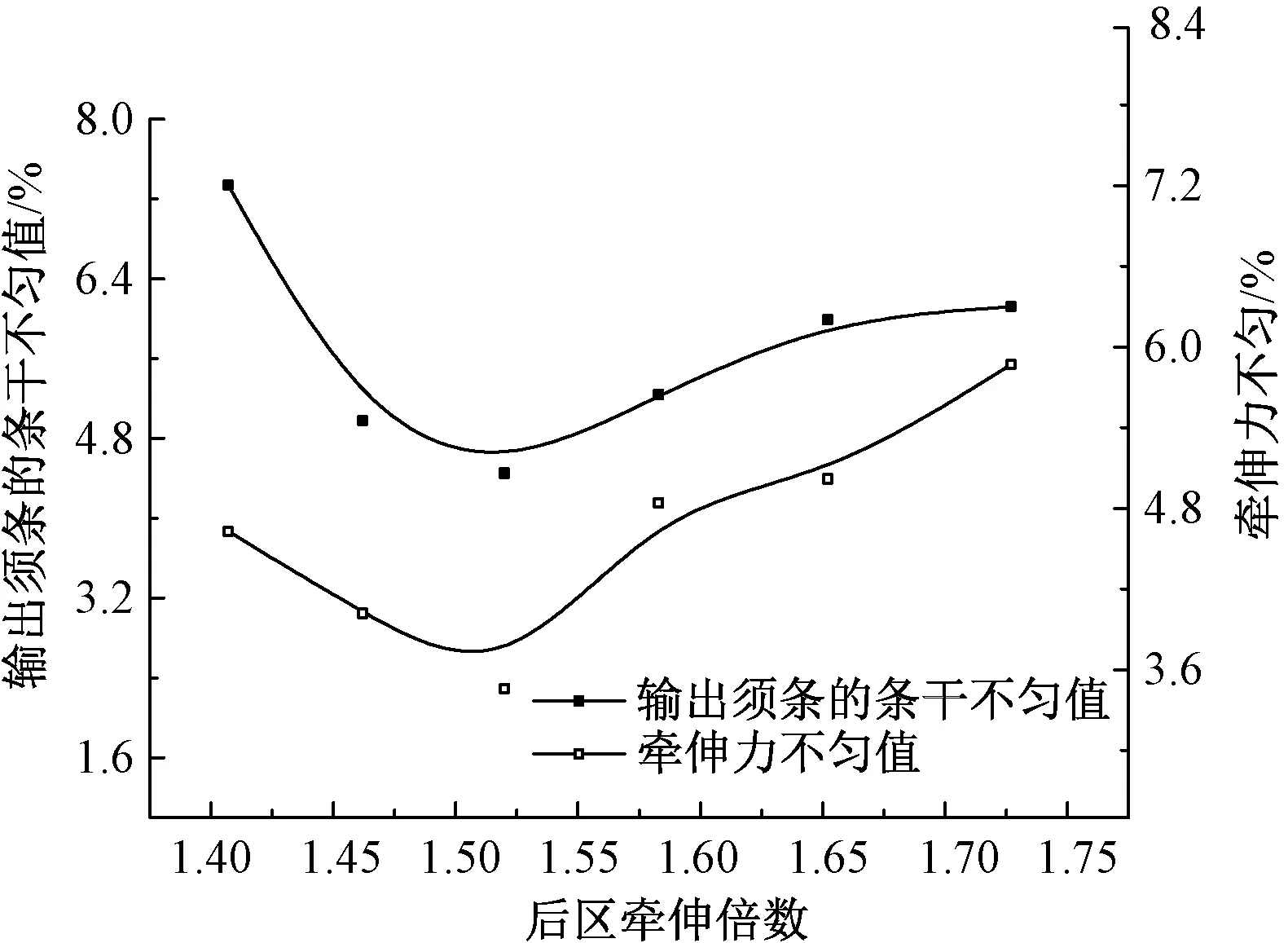

利用实验所得不同牵伸倍数下牵伸力及其不匀和输出须条条干不匀的数据,用Origin软件绘出不同牵伸倍数下的牵伸力和不同牵伸倍数下的牵伸力不匀与条干不匀的关系图,如图11、12所示。

图11 后区牵伸倍数与牵伸力的关系曲线Fig.11 Effect of draft ratio of back drafting zone on drafting force

图12 不同牵伸倍数下牵伸力不匀和输出须条的条干不匀Fig.12 Effect of draft ratio of back drafting zone on coefficient of variation of drafting force and output slivers unevenness

对图11中涤纶生条在6个不同牵伸倍数下的牵伸力数据用MatLab软件进行拟合,得到牵伸力T与牵伸倍数E的关系方程式:

T=9 623E3-46 550E2+74 780E-39 610

对该方程进行检验得,R2=0.959 2,F=14.61,大于F0.90(3,2)=9.16,由此可知该方程拟合的效果显著。通过求导可知,在后区牵伸倍数为1.524时,牵伸力最大,为300.4 cN,即此时的临界牵伸倍数为1.524。从图12还可看出,在临界牵伸倍数下,牵伸力不匀和牵伸后输出须条的条干不匀较小。

4.3 粘胶生条实验结果

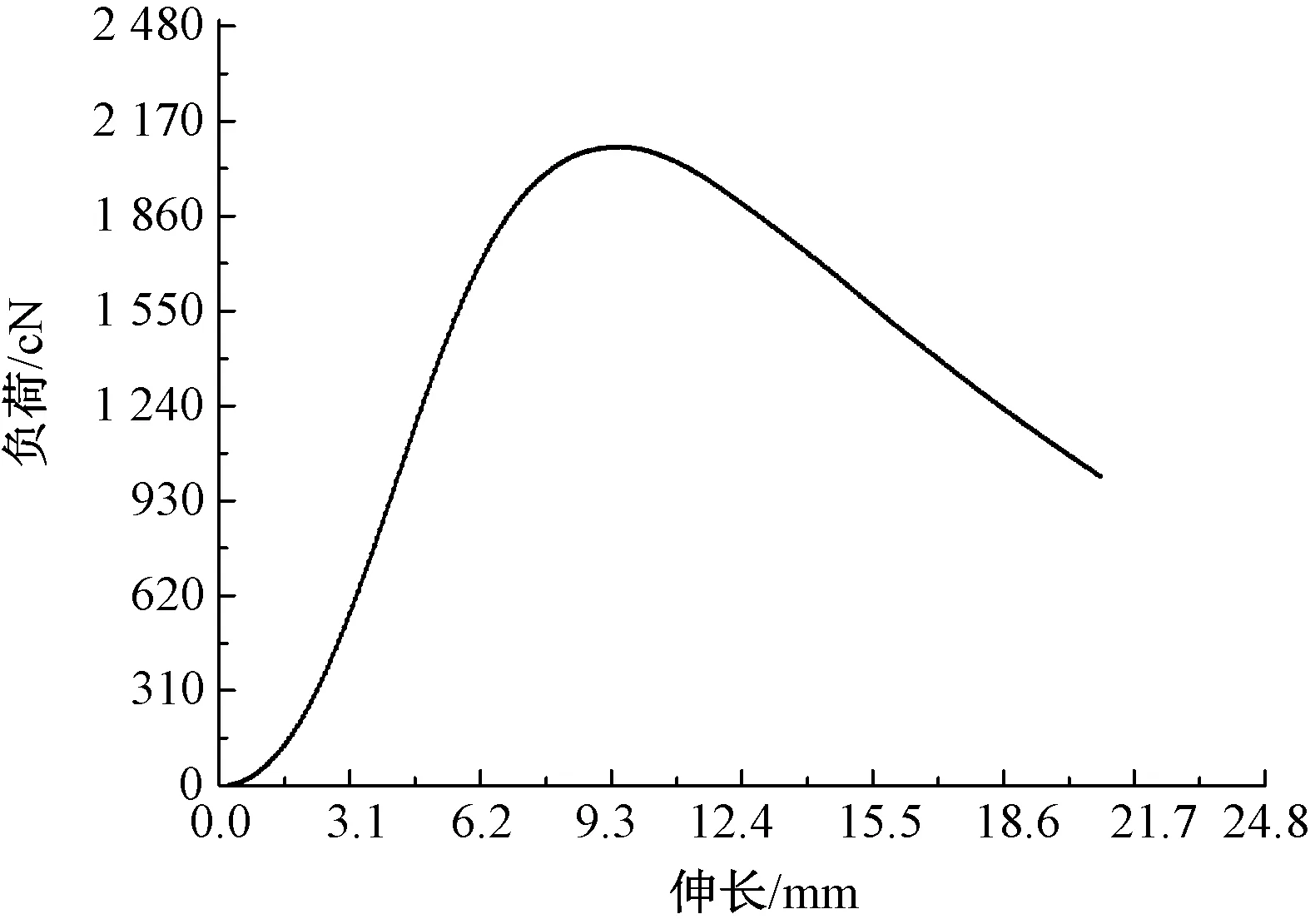

粘胶生条的拉伸曲线如图13所示。从图中可得出其最大拉伸力及所对应的伸长(临界伸长)(每个样品测试4次)。

图13 粘胶生条拉伸时的的应力-应变关系图Fig.13 Tensile stress-strain curve of carded rayon slivers

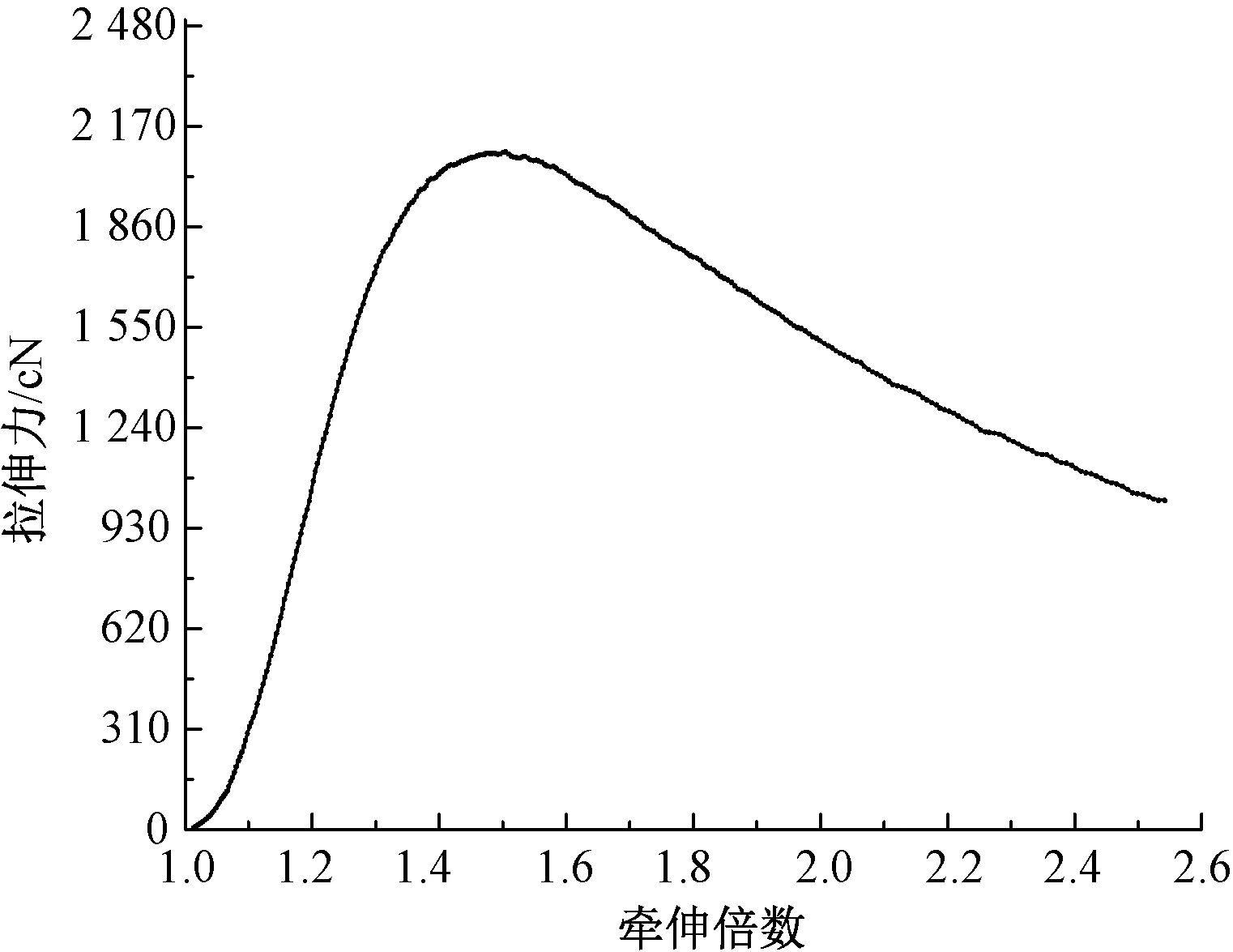

将伸长转化为牵伸倍数,得到拉伸力与牵伸倍数的关系曲线,如图14所示。通过最大拉伸力所对应的伸长,求出其所对应的临界牵伸倍数E为1.491。

图14 拉伸力与牵伸倍数的关系曲线Fig.14 Relationship between drafting ratio and pulling force

利用实验所得粘胶不同牵伸倍数下牵伸力及其不匀和牵伸后输出须条条干不匀的实验数据,用Origin软件绘出不同牵伸倍数下的牵伸力以及不同牵伸倍数下牵伸力不匀与条干不匀的关系图,如图15、16所示。

图15 后区牵伸倍数与牵伸力的关系曲线Fig.15 Effect of draft ratio of back drafting zone on drafting force

图16 不同牵伸倍数下牵伸力不匀和输出须条的条干不匀率Fig.16 Effect of draft ratio of back drafting zone on coefficient of variation of drafting force and output slivers unevenness

对粘胶生条牵伸力测试,所得到的后区牵伸倍数与对应牵伸力的6组数据(6个不同的后区牵伸倍数及牵伸力)用MatLab软件进行三次方程拟合,得到的牵伸力T与牵伸倍数E的关系方程式为

T=7 636E3-36 760E2+58 780E-31 040

对方程的显著性进行检验得,R2=0.995,F=123.3>F0.90(3,2)=9.16。由此可知该方程拟合效果显著。通过对拟合方程求导的方法得出,在牵伸倍数为1.510时,牵伸力最大,为191.70cN,即1.510为临界牵伸倍数。从图16还可看出,在该临界牵伸倍数下,牵伸力不匀和牵伸后须条的条干不匀都较低。

4.4 结果分析

由图6、7可看出,普梳棉条的拉伸和牵伸曲线有很大的相似性,均存在临界牵伸倍数,分别为1.517和1.509,二者仅相差0.5%;由图10、11可得出,涤纶生条的拉伸力和牵伸力随着牵伸倍数的增加,均存在临界牵伸,根据涤纶生条拉伸实验临界伸长推算的临界牵伸倍数为1.534,而相同定量的涤纶生条在并条机上测试出来的实际最大牵伸力所对应的临界牵伸倍数为1.524,二者仅相差0.65%;从图14、15可得出,粘胶生条拉伸力与牵伸力最大时所对应临界牵伸倍数分别为1.491和1.510,二者差异也很小,仅为1.3%。3种原料的实验结果都说明拉伸和牵伸有很大的相似性,可采用拉伸仪器拉伸的方法来预测并条机罗拉牵伸的临界牵伸倍数,进而实现并条机后区牵伸倍数的快速离线设计。

由图8、12、16可知,随着后区中牵伸倍数的增大,牵伸力不匀和输出须条的条干先减小而后增大,在牵伸力最大值所对应的牵伸倍数下,牵伸力不匀和输出须条的条干不匀都小。牵伸力的波动越小,纤维变速点分布相对集中,输出须条的条干就越均匀,说明了牵伸区中,牵伸力最大值所对应的牵伸倍数可认为是并条机的最优后区牵伸倍数。

5 结 论

1)拉伸实验和并条牵伸力测试所得出的临界牵伸倍数非常接近,可采用拉伸来模拟并条牵伸,进行并条机后区牵伸倍数的设计。

2)无论是棉、涤纶还是粘胶,当牵伸倍数小于临界牵伸倍数时,牵伸力逐渐增大而牵伸力不匀和条干不匀逐渐减小,临界牵伸倍数对应牵伸力的最大值,牵伸力不匀和牵伸后输出须条条干不匀的最小值。

3)不同纤维须条的后区临界牵伸倍数是不同的,涤纶生条的临界牵伸倍数略大于粘胶生条和普梳棉条。

FZXB

[1] YASEMINAYDOGMUS Korkmay, BEHERY Hassan M. Relationship between fiber fineness, break draft, and drafting force in roller drafting[J]. Textile Research Journal,2004,74(5):405-408.

[2] DAS A, ISHTIAQUE S M, KUMAR Rajesh. Study on drafting force of roving: part Ⅰ-effect of process variables [J]. Indian Journal of Fibre and Textile Research, 2004(29):173-178.

[3] SIDDIQUI Qasim, ABRO Zamir, YU Chongwen. Study of drafting force variability and sliver irregularity at the break draft zone of a draw frame[J]. Textile Research Journal,2015, 85(14):1465-1470.

[4] 冯清国. 棉纺细纱机后区牵伸力测试及工艺研究[D].郑州:中原工学院,2010:2-6. FENG Qingguo.The online monitoring of drafting force and process research in the break draft zone of cotton spinning frame[D].Zhengzhou:Zhongyuan Institute of Technology,2010:2-6.

[5] 刘荣清.并条机的技术进步和创新[J].纺织导报, 2010(5):78-80. LIU Rongqing. Technological improvement and innovation of drawing Frame[J]. China Textile Leader, 2010(5):78-80.

[6] OLSEN J S. Measurement of sliver drafting forces[J]. Textile Research Journal, 1974(44):852-855.

[7] 姜笑怡.并条牵伸系统预报模型的研究[D].上海:东华大学,2007:57-65. JIANG Xiaoyi. Research on forcecasting model about drafting system of drawing frame[D]. Shanghai:Donghua University,2007:57-65.

[8] 唐文辉.棉纺细纱大牵伸工艺路线的研究[J].棉纺织技术, 1979(9):1-7. TANG Wenhui. Draft processing of cotton spinning[J]. Cotton Textile Technology,1979(9):1-7.

[9] ZHANG Z L, YU C W. Study on drafting force and sliver irregularity on drawing frame[J]. The Journal of the Textile Institute,2012,103(3):341-347.

[10] 郁崇文.纺纱学[M].2版.北京:中国纺织出版社,2014: 107-121. YU Chongwen.Spinning Science[M].2nd ed. Beijing: China Textile & Apparel Press, 2014:107-121.

[11] 张之亮.并条牵伸中牵伸力与纤维运动的研究[D].上海:东华大学,2011:50-54. ZHANG Zhiliang. Study on the drafting force and fibers movement on drawing frame[D]. Shanghai: Donghua University,2011:50-54.

[12] 冯清国,任家智,贾国欣,等.棉纺细纱机后区牵伸力的在线检测[J].纺织学报,2014,35(10):37-39. FENG Qingguo,REN Jiazhi,JIA Guoxin, et al. On-line detection on drafting force of back zone with cotton spinning frame[J].Journal of Textile Research, 2014, 35(10): 37-39.

Simulating design for draft ratio of back drafting zone on drawing frame

GAO Zhijuan1, YU Chongwen1,2

(1. College of Textiles, Donghua University, Shanghai 201620, China; 2. Key Laboratory of Textile Science and Technology, Ministry of Education, Donghua University, Shanghai 201620, China)

In order to determine the draft ratio of back drafting zone of different slivers during drawing process efficiently, the tensile method was used to simulate drafting of the back drafting zone on a drawing frame. Cotton, polyester and rayon slivers were used in the experiments, respectively. The results show that tensile curves and drafting force-drawing multiple curves are very similar. The draft ratio translated from the critical elongation in tensile stress-strain curve is very close to the one calculated from the fitting cubic equation of the experimental data in the drafting force test when the maximum drafting force occurs, and the coefficient of the variation of the drafting force and output slivers unevenness are both low at the critical draft ratio. The draft ratio of back drafting zone, therefore, can be designed according to the tensile curves. The result provides a certain reference for the rapid offline design on the draft ratio of the back drafting zone on drawing frame.

drawing frame; tensile; drafting; draft ratio of back drafting zone; sliver

10.13475/j.fzxb.20160505507

2016-05-23

2016-12-20

国家自然科学基金资助项目(51173023)

高志娟(1990—),女,硕士生。研究方向为纺纱基础理论。郁崇文,通信作者,E-mail:yucw@dhu.edu.cn。

TS 104.1

A