零逃逸全自动胶球清洗系统在电厂中的应用

邹品松

(华电青岛发电有限公司,山东 青岛 266031)

零逃逸全自动胶球清洗系统在电厂中的应用

邹品松

(华电青岛发电有限公司,山东 青岛 266031)

介绍新型胶球清洗系统优化改造后在电厂中实际应用效果。凝汽器胶球清洗系统作为提高发电厂汽轮机组热效率的重要设备,可维持凝汽器换热管内壁洁净,提高凝汽器总传热性能,使凝汽器保存较高的真空和较小的端差。针对发电厂凝汽器胶球清洗系统长期存在的问题进行全面剖析,分析新型胶球清洗系统优化改造为机组运行带来的经济效益。

胶球清洗;全自动;零逃逸;优化改造

0 引言

华电青岛发电有限公司4台300 MW机组凝汽器皆为单壳体、对分双流程、表面式凝汽器,总换热面积为17 000 m2,钛管根数为19 984根,钛管长度10.84 m,外径25 mm,壁厚主凝结区为0.5 mm、管束顶部及空冷区为0.7 mm,冷却水采用海水,开式循环设计。凝汽器胶球清洗系统[1]作为提高汽轮机组热效率的重要设备,可维持凝汽器换热管内壁洁净,提高凝汽器总传热性能,使凝汽器保存较高的真空度和较小的端差。

由于原有胶球清洗系统采用的是“A”字型结构胶球收球装置,活动网板处容易出现间隙,造成胶球逃逸,收球率很低[2],因循环水为开式循环,逃逸的胶球不能正常回收不仅造成极大的浪费,也无法保证换热管得到有效清洗,影响机组经济运行。

1 凝汽器胶球清洗系统现状

1.1 循环单元问题

胶球清洗系统布置见图1。原有胶球清洗系统运行模式为:胶球泵站—注球管—凝汽器—收球网—胶球泵站,胶球处于整个循环回路中不断地循环清洗。

图1 原有胶球清洗系统布置

这种胶球系统存在的主要问题是胶球随水流循环吸入胶球泵内后再发射出去,往复循环致使胶球磨损、破碎严重,需频繁停运胶球系统进行加球。

1.2 收球网问题

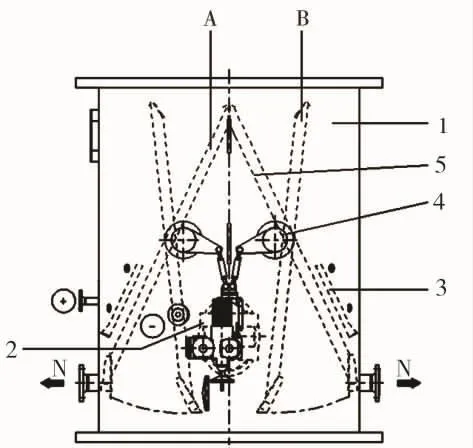

原有胶球清洗系统采用的是“A”字型结构胶球收球装置[3],收球网由两片网板各由一根转轴驱动,合拢后组成“A”字型,将整个管道截面完全遮挡,顶部为迎水端,底部设有收球口,胶球经此引出再循环清洗。装置结构见图2、图3。

图2 “A”字型结构收球装置结构

图3 “A”字型结构收球装置现场照片

这种收球装置存在的主要问题是收球网网板关闭不严密,易引起胶球逃逸。

收球网的传动机构容易磨损,常用的收球网曲柄连杆传动机构容易造成在50°范围内转动磨损,在使用一段时间后磨损效应放大反映到活动网板处产生很大间隙。

收球网容易被杂物堵塞,导致前后压差增大,网板转轴及框架整体的强度降低,活动网板在大流量循环水冲击下易产生扭曲变形,造成活动网板在关闭收球状态时不能与壳体内壁紧密吻合,产生的缝隙造成胶球逃逸,降低收球率。

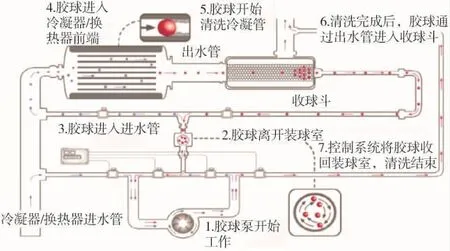

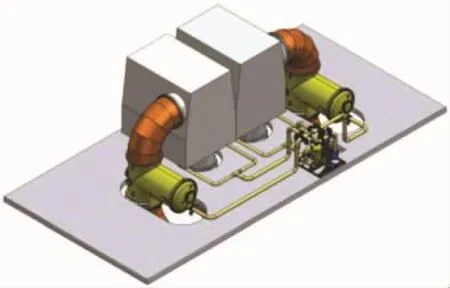

2 凝汽器胶球清洗系统改造

改造型全自动胶球清洗系统采用喷射的方式一次发射胶球数量为4 500颗左右,能够单次清洗40%以上数量的换热管。该系统采用全封闭新型收球网,可以保证胶球的零逃逸率;运行中的胶球与胶球泵不直接接触,避免了胶球的破损率;通过对阀门开关操作的可编程控制,实现胶球清洗系统自动、间隙性投切的运行方式,可全天候24 h自动运行,无需人工操作。运行流程见图4,系统布置见图5,现场布置见图6。

图4 新型胶球清洗系统运行流程

图5 新型胶球清洗系统布置

图6 新型胶球清洗现场布置

新型胶球清洗系统性能特点:可在线全自动连续运行,每24 h对凝汽机两侧进行大约30次(可调)清洗,保证凝汽器换热管100%得到有效清洗;胶球与泵叶无接触,避免了胶球的破损;收球网为固定式、全封闭型,无运动件设计,没有机电损耗,同时实现胶球零逃逸,降低运维成本。

3 凝汽器胶球清洗系统优化

通过机组大、小修的检查和实际运行经验的分析,发现胶球清洗装置存在以下几个方面的问题,在机组检修时逐步进行了改进和完善,问题均得到圆满解决。

1)胶球泵功率较大,造成胶球被吸附在装球室底部,引起收球过程水流衰减较快,影响到后期胶球的回收速度。

改造方案:制作不锈钢滤芯安装在装球室内,确保水泵最大出力工作,收球水流恢复正常,解决了胶球压底造成收球效率降低的问题。改造装置见图7。

图7 装球室改造装置

2)机组停运检查收球网,发现在排水管与收球网连接处的左右三角形区域全部黏附着大量胶球,其他区域干净。分析此位置为收球网进口处,当循环水压力较大时,此区域出口压力最大,因此造成大量胶球吸附在滤网网眼上,长期运行受海水水质影响及水压作用胶球变软发黏,粘在滤网上无法收回。

改造方案:制作316L不锈钢板(厚度1.5 mm),将此区域遮挡,并核算遮挡面积不影响通流效果,解决了胶球被大量吸附不能收回的问题。改造示例见图8。

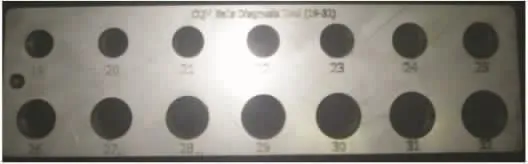

3)根据胶球运行情况,每隔3个月左右会出现部分胶球因磨损直径减小,达不到摩擦清洗效果,但是通过目测很难分辨直径减小的胶球,不方便进行更换。

图8 收球网改造示例

处理方案:制作不同规格的直径测量板,便于对不合格的胶球进行筛选。测量装置见图9。

图9 胶球直径测量装置

4 优化改造效果对比

4.1 清洗效果比较

原有胶球清洗系统:单次发射胶球数量少,且因为收球率低不能24 h在线清洗,机组检修时检查前后水室、管板及管壁结垢较重,海生物、淤泥污染严重。原胶球系统投运凝汽器内部情况见图10。

图10 原胶球系统投运凝汽器内部情况

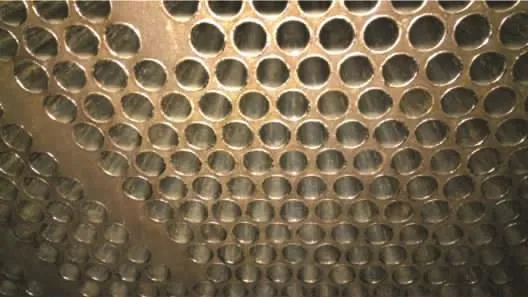

新型胶球清洗系统:单次发射相当于冷凝管数量至少40%或以上的胶球,可以最大化的保证换热管的清洗数量,确保管内壁的清洁度;因胶球系统为24 h在线清洗,受胶球连续冲击、摩擦等作用,小的海生物亦得不到适宜的生存环境,前后水室、管板和支撑筋上附着的海生物和淤泥也大为减少。新胶球系统投运凝汽器内部情况见图11。

图11 新胶球系统投运凝汽器内部情况

4.2 维护保养比较

原有胶球系统:收球装置的传动机容易损坏,维修困难;胶球穿过胶球泵容易被泵叶打碎,以及胶球逃逸严重,更换成本高;设备不间断运行,胶球泵与收球网机电装置能耗大,运维成本高。

新型胶球系统:收球装置无运动件设计,没有机电损耗;胶球与泵叶无接触,胶球零逃逸;清洗系统为全自动控制,无人值守,运行间隔时间可调,安全可靠、能耗低;收球系统的开放面积是出水管截面积的4倍左右,通过实际运行情况观察,一个小修周期内(1年)进出水量、水压没有变化,无需进行清洗。

4.3 经济效益比较

试验数据。1号机组在 2013年投运后,凝汽器端差由2013年平均9.07℃下降到2014年平均6.65℃。3号机组在2014年投运后,凝汽器端差由2014年平均8.46℃下降到2015年平均6.24℃。

效益分析。胶球清洗系统正常运行情况下,可降低煤耗约2.4 g/kWh,由此带来的经济效益:以300 MW机组为例,按机组年利用小时5 500 h,标煤单价 600元/t,按此计算每年可节省燃煤:2.4× 5 500×300 000÷1 000÷1 000=3 960(t)。全年节省燃煤费用约238万元。

通过实际运行情况看,凝汽器胶球清洗系统改造投运1年后,在机组小修中检查凝汽器管板及换热管内壁清洁度均较好,也取消了例行的高压水清洗项目,单台凝汽器节约费用8万元左右。

5 结语

新型胶球清洗系统能够持续保持凝汽器清洁高效,尤其在夏季出力高峰期可有效降低凝汽器端差,提高真空度,降低汽轮机背压,从而减少燃煤消耗,增加机组出力,为机组运行带来了相当可观的经济效益,同时保证了换热管内壁清洁度,减少了海生物、淤泥等沉积物附着管壁产生的碳酸钙产物对管壁的腐蚀,延长了换热管的使用寿命,保证了设备的长效安全、经济运行。

[1]DL/T 300—2011 火电厂凝汽器管防腐防垢导则[S].

[2]DL/T 932—2005 凝汽器与真空系统运行维护导则[S].

[3]DL/T 581—2010 凝汽器胶球清洗装置和循环水二次过滤装置[S].

Application of Zero Escape Full Automatic Rubber Ball Cleaning System in Power Plant

ZOU Pinsong

(Huadian Qingdao Power Generation Co.,Ltd.,Qingdao 266031,China)

The practical application of the new optimized rubber ball cleaning system is presented in power plant in this paper. As important equipment,the rubber ball cleaning system can improve the heat exchanging performance of steam turbine units,maintain the condenser tube inner side clean,optimize performance of condenser heat transmission co-efficient and keep a better vacuum and a smaller terminal temperature difference for the condenser.The full analysis for problems existed in traditional rubber ball cleaning system for a long time is conducted,and the economic benefit of units benefited from the use of the new rubber ball cleaning system is discussed.

rubber ball cleaning;full automatic;zero escaping;optimization and retrofit

TM621.8

B

1007-9904(2017)01-0072-04

2016-08-30

邹品松(1972),男,高级工程师,从事电厂汽机专业技术管理工作。