锁底结构焊缝的射线底片线状影像识别方法研究

张 聃,张春峰,徐文豪,孙耀华,蔡爱军

(上海航天设备制造总厂,上海200245)

锁底结构焊缝的射线底片线状影像识别方法研究

张 聃,张春峰,徐文豪,孙耀华,蔡爱军

(上海航天设备制造总厂,上海200245)

以实际生产过程中常用的两种锁底结构焊缝为研究对象,对锁底焊缝X射线底片存在局部线状成像处截取金相试样,通过光学显微镜观察截取的金相试样,研究局部线状成像的具体原因。结果表明,锁底1结构焊缝X射线底片局部线状成像通常因结构形式导致的搭接面存在间隙,液体熔池沿此间隙流动致使最终焊缝出现局部成像不良;锁底2结构焊缝X射线底片局部线状成像的原因是焊缝根部局部出现内凹成形。

锁底结构;焊缝;底片;线状成像

0 前言

焊接接头的设计需充分考虑结构特点、材料特性、工作条件等。目前航天产品结构件中常见的焊接接头结构可分为对接结构、角接接头、搭接结构及锁底结构等。上海航天设备制造总厂生产、制造的某型号导轨机构及某型号铝合金贮箱的壳段-单底焊缝等均采用了锁底结构。锁底结构焊缝在后续的射线检测时,会对射线底片的评判造成不同程度的影响。通过分析使用的二种锁底结构焊缝射线检测底片,发现不同的焊接结构和焊接方法造成的底片影像虽然有些相似,但性质存在不同,评判时不能生搬硬套,否则极易出现完全不同的检测结论。

熔化焊内部缺陷一般可分为气孔、夹杂、未熔合、未焊透及裂纹5种。未焊透缺陷是上述缺陷中危害较大的缺陷之一,对焊缝性能有明显的不利影响[1-4]。

本研究仅对上述5种熔化焊的内部缺陷射线底片影像中难以识别或评判的未焊透缺陷进行分析。

1 试验及方法

1.1 试板制备

为直观观察锁底焊缝中心处的“黑线”成像,人为开展锁底“未焊透”试板试验,即试验接头形式及材料牌号、热处理状态均与产品状态保持一致。焊接参数设定为:在锁底自动焊接程序的焊接工艺参数基础上,小幅度调整焊接电流,即小幅降低正式程序中的焊接电流,通过电流的降低达到降低焊接热数量的目的,进而复现出锁底焊缝的X射线底片中心的黑线影像。

1.2 分析方法

对两种锁底结构X射线检测底片存在局部线状成像的焊缝进行机加工,利用线切割对X射线底片中存在黑线影像的焊缝进行解剖,截取金相试样。

所截取的金相试样经1~5#金相砂纸研磨、氧化铝抛光后,使用混合酸(1%HF+1.5%HCl+2.5% HNO3+95%H2O)溶液腐蚀,在光学显微镜下观察焊接接头的微观组织。利用扫描电镜观察拉伸断口形貌。

2 试验结果和分析

2.1 锁底1结构焊缝识别

2.1.1 锁底形式及X射线检测情况。

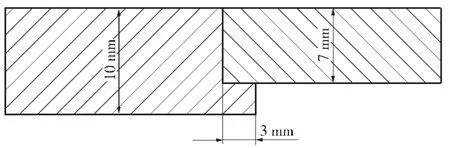

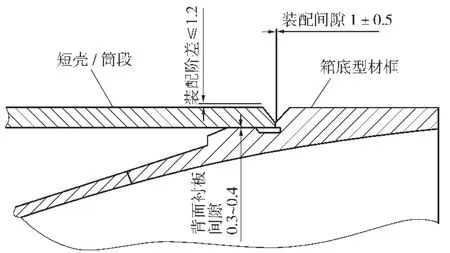

某型号导轨机构焊缝结构如图1所示[5]。材料为马氏体沉淀强化不锈钢,焊接方法为激光焊。

图1 锁底1结构示意

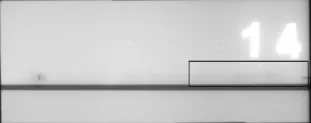

此焊缝结构为锁底结构,此种锁底结构没有焊漏槽,给后续的检验工作带来难度。在前期工艺试验中,对焊缝进行射线检测时,射线底片上存在以下影像:底片上出现连续或断续的细黑线影像,并处于焊缝影像的中心位置。工艺试验试板X射线底片影像如图2所示。

图2 X射线底片影像

2.1.2 影像识别分析

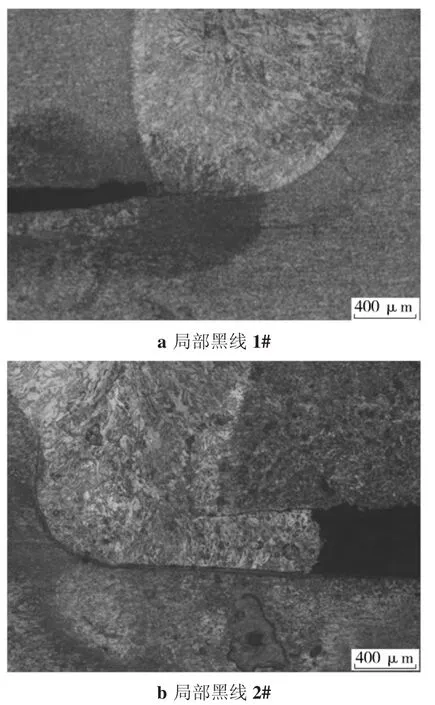

由于底片上的此类影像位置位于焊缝中心,且呈现连续或断续的细、长黑线,因此最初将此类焊缝的底片成像判定为未焊透缺陷。为分析和确认X射线底片上此类影像,对底片焊缝中心存在黑线处进行金相试样截取,并采用光学显微镜观察试样的微观组织,如图3、图4所示。

图3 焊缝上部成形

图4 局部黑线焊缝根部微观组织

由图3可知,焊缝整体呈现上大下小的“高脚杯”形状,为典型的激光焊焊缝形貌,热影响区较小,焊缝表面无咬边、下塌等缺陷。

焊缝根部搭接面处存在明显的间隙,分析原因:锁底试板的台阶在机加工过程中采取的加工方式为铣削加工,从而使得本该是直角过渡的部位(锁底转角处)变成了圆角过渡,因此导致在后续的焊前装配过程中锁底结构的上下板之间不能完全贴合,当装配完成后,上下板之间产生了一定的装配间隙;焊前存在装配间隙,同时在焊接过程中液体熔池沿搭接面的装配间隙处流动,进一步增大搭接部位的间隙,最终使得焊缝根部的熔合情况出现不良现象。两条焊缝的X射线底片显示焊缝的中心处均存在断续或连续的细、长黑线影像,此影像与未焊透焊缝的X射线底片影响类似,但由图4的焊缝根部微观组织的金相照片可以看出焊缝已完全熔透。

依据常规X射线底片影像的评判标准——焊缝的X射线底片影像存在黑线,表面焊缝根部存在明显界面,确认为未焊透缺陷。但通过底片焊缝影像中心存在断续黑线的试样金相照片可以看出,焊缝根部不存在明显界面,焊漏已沉出焊缝,焊缝完全焊透。

因此在评判此类锁底焊缝的X射线底片时,需根据底片影像结合实际生产的焊接工艺参数进行判定,不能生搬硬套,即使底片焊缝影像中心存在黑线也不能判定焊缝必然有未焊透缺陷。

2.2 锁底2结构焊缝

2.2.1 锁底形式及X射线检测情况

某型号贮箱总对接焊缝为锁底焊缝,其锁底结构示意如图5所示,焊接方法为TIG焊。此种锁底结构底部加工有焊漏槽即锁底槽,锁底槽的作用是便于焊缝根部焊漏的下沉。在此类锁底结构的生产过程中,底片焊缝影像中心偶尔会出现局部黑线,X射线底片的局部黑线成像与未焊透缺陷的底片成像基本一致。

结合产品的具体生产过程,贮箱总对接生产方式为自动焊,焊接工艺参数均编写入自动焊接程序中,该焊接工艺参数经多次工艺试板试验、贮箱产品的验证,均表明能够实现焊缝的良好连接;实际焊接生产过程中,焊机运行稳定,不存在焊接的输出参数与理论存在显著偏差的可能,因此出现未焊透的概率不大。

2.2.2 影像识别分析

图5 锁底2结构示意

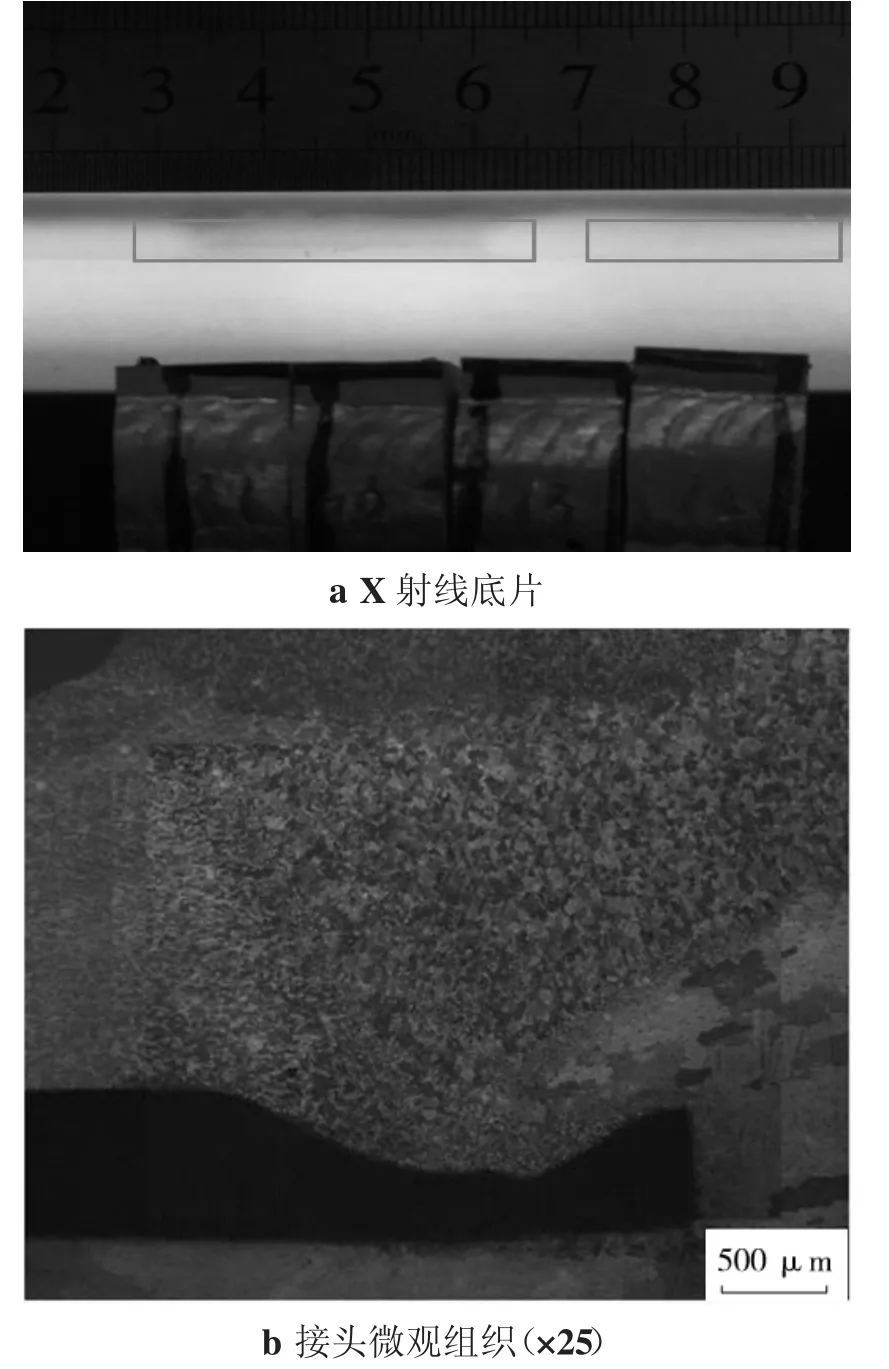

X射线检测时底片中心存在的局部“黑线”初步判定为未焊透焊缝,截取金相试样,并采用光学显微镜进行微观组织观察。焊缝的X射线底片局部存在黑线的照片及黑线处所截取试样的微观组织如图6、图7所示,其中灰框区域为局部黑线区域。

图6 1#未焊透试样

由图6、图7可知,焊缝根部的焊漏均已沉出母材,同时焊缝中心区域没有明显的界面,因此分析认为焊缝已完全焊透;但由锁底焊缝的根部成形可以看出,焊漏根部存在局部内凹的不良成形情况,此内凹导致X射线检测时底片呈现出局部线状成像。

图7 2#未焊透试样

分析认为,造成此现象的原因为锁底装配存在不同程度的配合间隙,同时焊接过程锁底槽内气体对焊缝根部有一个加压作用,因而存在配合间隙的部位在底片上会呈现出类似未焊透的细长直线影像。在此类焊缝的底片评判过程中需根据实际装配及焊接参数情况判定底片中的成像,减少误判的发生机率。

3 结论

(1)锁底1结构焊缝底片中心处存在黑线,若焊接过程正常、无热输入减小的情况,此黑线可能为:装配过程中,上、下两待焊部件形成的搭接面存在间隙,焊接时液体熔池沿搭接面的间隙流动,导致焊缝成形不良。

(2)锁底2结构焊缝底片中心处存在黑线,若焊接过程正常、无热输入减小情况,此黑线可能为:焊漏根部存在局部内凹的不良成形,此内凹导致X射线底片呈现局部线状成像。

(3)带锁底结构的焊缝在进行底片评判时,应分析不同的焊接结构、焊接方法、焊接参数、产品装配等情况,以提高底片评判的准确性,保证产品的可靠性。

[1]方文鹏,杜晓伟,陈勇.钨极氩弧焊工艺参数的选择和焊缝缺陷的预防[J].电焊机,2006,36(6):13-16.

[2]刘伟,李娟.X射线线阵实时成像中管道对接焊缝未焊透缺陷的提取[J].焊接技术,2014,43(5):71-73.

[3]严博.关于射线检测中未熔合与未焊透的识别[C].北京:全国焊接工程创优活动经验交流会,2011.

[4]闫明巍,王永宏.贮箱焊缝的射线底片影像识别方法研究[C].昆明:第十一届无损检测年会,2008.

[5]李颖,封小松,张聃,等.0Cr15Ni5Cu4Nb中厚板锁底结构大功率光纤激光焊接工艺特性[J].焊接学报,2015,36(7):97-101.

Study on the identification method of linear imaging in X-ray negative of the butt-lap joints

ZHANG Dan,ZHANG Chunfeng,XU Wenhao,SUN Yaohua,CAI Aijun

(Shanghai Aerospace Equipments Manufacturer,Shanghai 200245,China)

The welds of two kinds of common butt-lap joint commonly used in the actual production are taken as the objects,and the metallographic specimens are taken from the welds where the partial linear-imaging exists in their X-ray negatives.By optical microscope,these metallographic specimens are observed to study the reason of partial linear-imaging.The results show that the liquid metal in molten pool flowing through the gap made by the structure of lap joints causes bad partial linear-imaging in X-ray negatives of butt-lap joint 1;And the partial linear-imaging in X-ray negatives of butt-lap joint 2 is usually caused by concave-inward forming in the partial root of welds.

butt-lap joints;weld;negative;linear imaging

TG441.7

A

1001-2303(2017)05-0112-04

10.7512/j.issn.1001-2303.2017.05.24

2016-11-19;

2017-02-22

张 聃(1986—),男,工程师,硕士,主要从事铝合金特种焊接的研究工作。E-mail:1109341867@qq. com。

本文参考文献引用格式:张聃,张春峰,徐文豪,等.锁底结构焊缝的射线底片线状影像识别方法研究[J].电焊机,2017,47(05):112-115.