变极性等离子弧焊的嵌入式控制系统设计

陈树君,林 万,余 旭,白立来

(北京工业大学机械工程与应用电子技术学院,北京100124)

变极性等离子弧焊的嵌入式控制系统设计

陈树君,林 万,余 旭,白立来

(北京工业大学机械工程与应用电子技术学院,北京100124)

采用以Cortex-M4为核心的微控制器STM32F407VGT6,设计了变极性等离子弧焊的过程控制及焊接数据采集系统。该控制系统实现了焊接过程中对焊接参数的输入、显示、调用、存储以及实际焊接参数的采集和监控功能,并实现了焊接过程中焊接参数的PID反馈调节。不仅能实现主站PC对焊机的远程控制,还可将微控制器采集到的焊接数据实时上传进行监测,并根据监测情况,实时修正焊接工艺参数,以达到更高的焊接工艺要求和获得更好的焊接质量。

Cortex-M4;微控制器STM32F407VGT6;弧焊过程控制;数据监控

0 前言

变极性等离子弧焊接是采用等离子弧作为高温热源的焊接方法,它具有良好的调节性,等离子弧的电弧能量集中、温度较高,且等离子弧焊接速度是普通氩弧焊的3~6倍,因此变极性等离子弧焊在现代制造业中拥有广阔的应用前景[1]。但是,等离子弧焊过程中对焊接工艺参数的变化比较敏感,导致等离子弧焊过程中小孔的稳定性较差,焊接质量不够稳定,而这些问题的存在制约了等离子焊接工艺在工业中的广泛应用[2]。良好的变极性等离子焊接过程控制系统的设计,可实现焊接参数的实时采集与监控,并实时修正和改进焊接过程中的工艺参数,是增强小孔的稳定性和提高等离子弧焊过程稳定性和焊接质量的有效手段[3]。

本研究采用以Cortex-M4为核心的微控制器STM32F407VGT6,设计了变极性等离子弧焊的过程控制及焊接数据采集系统,可根据监测数据实时修正焊接工艺参数,以达到更高的焊接工艺要求和获得更好的焊接质量。

1 控制系统和控制策略

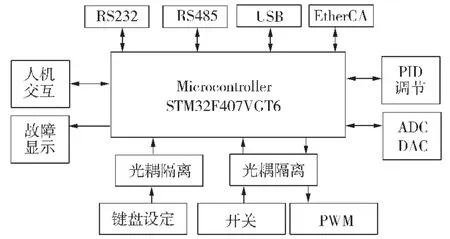

本套变极性等离子弧焊控制系统以单片机STM32F407VGT6为控制核心,对焊接电流,变极性频率、基值电流及变极性电路进行控制①STM32F407 http://www.alldatasheet.com.。该控制系统可以通过人机交互显示屏和旋转编码器键盘设置焊接方式,如直流焊接、高频交流焊接等,并具有焊接参数设定及显示、焊接时序控制、离子气流量控制和故障显示以及焊接数据采集和EtherCAT网络从站等功能。

单片机控制系统由STM32F407VGT6单片机最小系统、A/D采集电路、PID反馈调节、SPI转EtherCAT网络传输、开关量输入输出电路、RS-232串口通讯电路、RS-485通讯电路、LCD人机界面显示电路及键盘及旋钮输入电路组成,如图1所示。

图1 基于单片机的变极性等离子弧焊控制系统

PID控制方法因其结构简单、调整方便、鲁棒性好、工作可靠以及对于不易建立数学模型的控制对象特别适用等优点在工程领域得到广泛应用,是目前最成熟的一种控制理论和方法[4]。

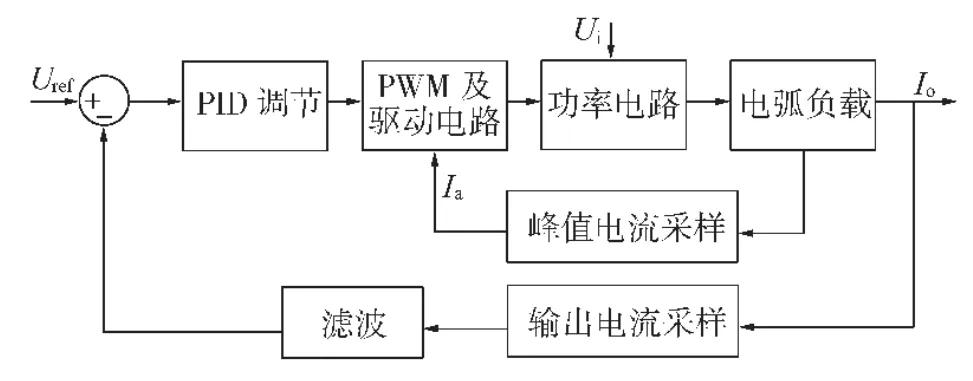

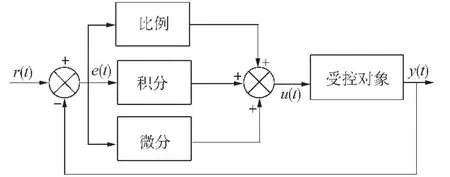

控制系统采用内外环PID反馈调节的方式以控制焊接参数的输出,利用电流互感器采集焊接电流形成PID外环反馈调节,保证恒电流的控制精度。并利用霍尔电流传感器采集峰值电流实现控制系统的内环反馈,保证控制系统的可靠性。控制系统框图如图2所示。

图2 恒电流控制系统框图

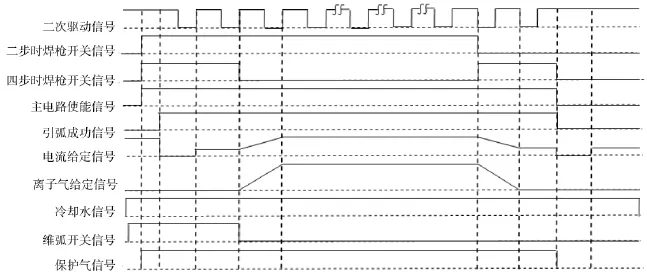

2 控制系统工艺和动作时序设计

变极性等离子弧焊在STM32F407VGT6单片机的控制下进行,单片机的控制程序根据等离子弧焊的工艺和工作时间设计制备。本系列变极性等离子弧焊控制系统的设计参数最大焊接参数为16个,焊接参数众多,工艺时序设计复杂。工艺流程和时序动作及程序设计是否合理对于工艺过程的稳定性和焊接质量的影响十分明显。根据工艺和时序要求,对焊接参数和焊接信号之间的协调要求非常严格,因此需要在焊接时严格控制时序,具体参数和时序参数则可根据焊接的具体情况更改调整[5]。根据以上要求,工艺和动作时序设计如图3所示。

图3 工艺和动作时序

3 控制及参数采集监测系统软、硬件设计

3.1 硬件设计

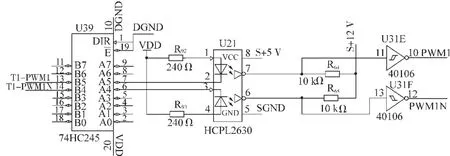

等离子弧焊的数字化控制和监测需要设计合适的控制电路和焊接参数采集电路。控制电路主要由单片机最小系统、开关量输入输出电路、PWM互补输出电路、焊接参数采集电路以及一些外围接口电路组成。单片机最小系统由STM32F407、复位电路、时钟电路、外部程序存储器、数据存储器等组成。PWM互补输出电路主要由高速光耦HCPL2630、数字驱动芯片双向收发器74HC245以及反相器40106等组成。PWM互补输出电路如图4所示。

焊接参数采集电路主要由满幅度输出线性放大器OP484以及高速线性光耦[9-25]HCNR200等组成[6]。焊接参数采集电路如图5所示。

图4 PWM互补输出电路

图5 焊接参数采集电路

3.2 软件设计

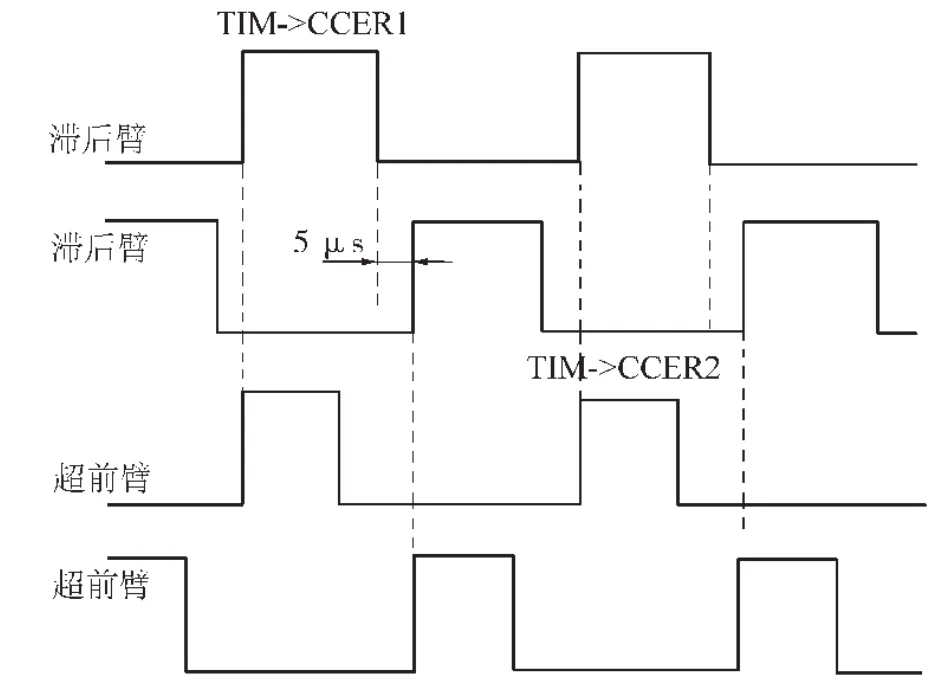

控制系统软件设计分为下位机控制系统和上位机采集与监测系统两部分的设计。下位机控制程序包括串口通讯、SPI转EtherCAT通讯、PID闭环反馈调节以及互补PWM输出等多个子程序。其中PID闭环反馈调节子程序增量式PID闭环调制法对全桥逆变电路的PWM占空比进行调制以控制焊接电流的输出。增量式PID闭环是指当执行机构需要的不是控制量的绝对值而是控制量的增量(例如去驱动步进电动机)时,需要采用增量PID算法。增量式PID控制适用于控制变量为增量值的控制。PID控制系统原理如图6所示。

图6 PID控制系统原理框图

该系统由模拟PID控制器和被控对象组成。r(t)是给定值,y(t)是系统的实际输出值,给定值与实际输出值构成控制偏差e(t),有e(t)=r(t)-y(t)。e(t)作为PID控制器的输入,u(t)作为PID控制器的输出和被控对象的输入。如果只需计算控制系统的增量e(t),则可以使用增量式PID控制算法。

增量式PID控制器的控制规律为

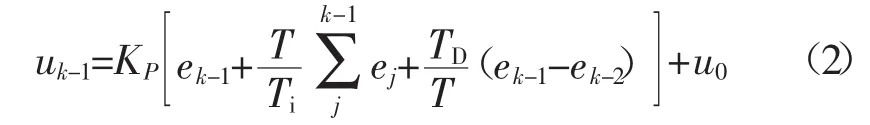

式中 KP为比例常数;Ti为积分时间常数;TD为微分时间常数;u0为PI控制器运算初值。

控制器在第k-1个采样时刻的输出值为

将两式相减,可得到增量式PID控制算法为

由式(4)可知,如果控制系统使用恒定的采样周期T,一旦确定A,B,C,则可以通过使用前后三次测量值的偏差来获得控制增量。在本控制系统的单相全桥逆变电路占空比的控制算法中,控制一次逆变的驱动波形时序如图7所示。

图7 一次逆变驱动波形时序

逆变频率设计为20 kHz,焊接电流输出为0~300 A可调。由于STM32F407单片机的系统频率为168 MHz,因此在单片机的定时器输出PWM的配置中应将计数器寄存器的值设置为8400,即ARR值为8 400时单片机输出PWM的频率为20 kHz。在图7中,滞后臂之间的5 μs时间为单相全桥逆变电路的一次逆变驱动的死区时间,TIM->CCER1和TIM->CCER2分别为单片机定时器的输出比较寄存器值,采用TIM1和TIM8两组高级定时器分别产生一组带死区时间的PWM波形。在本控制系统中,设计滞后臂的占空比不变,通过调节超前臂的输出比较寄存器值以调节超前臂的占空比输出,从而调节焊机的输出电流。

结合增量式PID闭环反馈算法,调节焊机电流大小实际上即采用PID闭环反馈调节一次逆变驱动超前臂的占空比大小。由此可知,增量式PID闭环反馈调节的给定即为焊机电流的输出,反馈值即为单片机的AD采集到的通过霍尔电流传感器测出经过换算后的实际焊接电流值。

与此同时,由于单片机采集到的实际电流值与电流给定值数制和位数不同,必然带来PID闭环反馈时的精度误差问题,从而影响单片机的实际电流输出。为此,本设计采用DA输出对应焊接电流给定值的大小,当改变DA输出时,焊接电流给定值也同时线性变化,由于STM32F407单片机的AD和DA输出都是12位数制,再利用此单片机自带的可进行浮点运算的FPU浮点运算模块进行闭环反馈PI运算,以解决运算过程中的精度误差问题。最后将通过PI运算后输出的占空比值对定时器的输出比较寄存器值进行实时更新即可。

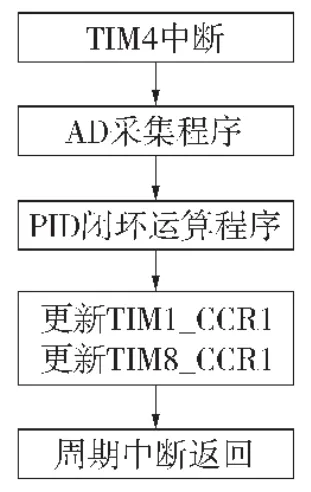

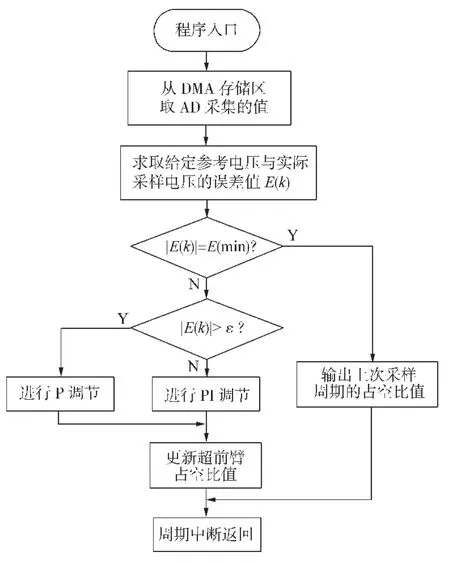

定时器进入TIM4中断后的程序流程如图8所示。为了使单片机经过PI运算调节后输出的电流值在一次逆变的下一个周期能实时更新,采用在普通定时器TIM4中断中进行AD采集和PI运算以得到实时更新的输出比较寄存器值。并设置TIM4的中断计数器值为逆变周期或者逆变周期的整数倍。PI运算程序流程如图9所示。

图8 TIM4中断程序流程

图9 PI闭环反馈调节程序流程

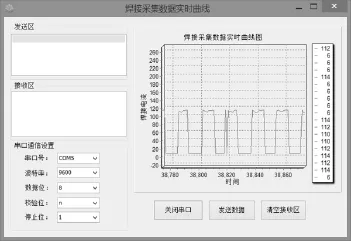

基于VS2010搭建的焊接参数监测上位机软件,利用串口控件TeeChart图表控件实现上位机监测软件与控制系统的串口通讯与参数采集的波形显示,默认串口参为串口COM1、波特率9 600、8位数据位、无校验位和1个停止位。可实现焊接参数采集的实时波形滚动显示。焊接采集数据实时曲线软件设计界面如图10所示。

图10 焊接采集数据实时曲线设计界面

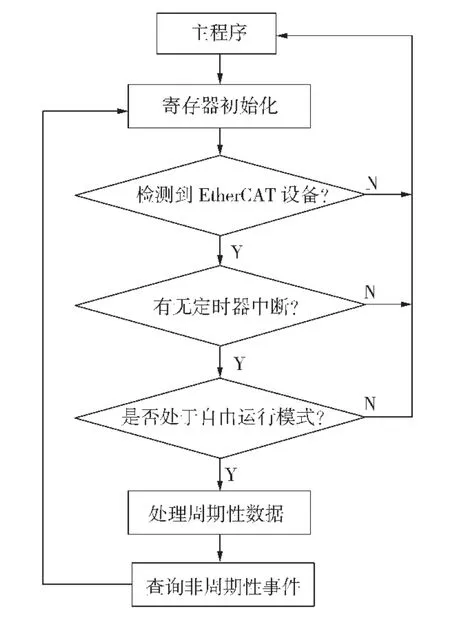

该控制系统不仅可以实现等离子弧焊接的过程控制,还可实现焊接过程的参数采集及监测,配备以工控PC机平台的基于VS2010的串口通讯焊接参数监测上位机软件,通过自开发的SPI转EtherCAT的网络耦合板与上位机TWINCAT或CODESYS编写的自动化焊接控制系统进行焊接信息的交互,由此建立与上位机通讯的EtherCAT网络从站[7]。

4 结论

等离子弧焊过程控制系统和参数采集与监控系统设计已用于离线和在线调试。离线调试监测时间的合理性动作,精确控制时间和焊接参数的采集与监控系统的可行性,在线调试系统可靠、工作稳定。实验结果表明,等离子弧焊接过程控制系统和焊接参数采集与监控系统的设计可以严格按照设计过程的时序动作执行,系统软件执行效率高、控制精度高。当样品以较快的焊接速度进行焊接时可保证焊接过程的稳定性,焊接过程电弧能量集中且不会断裂,基本无咬边气孔等焊接缺陷,在相同条件下,焊接速度比普通电弧焊的更快,工艺性能更加优良。通过良好的焊接过程控制以及参数采集与监控系统实现了焊接参数的实时反馈和波形显示,拓宽了变极性等离子弧焊接的工艺参数区间,小孔稳定性得到一定的提升,焊接工艺美观,可满足等离子弧焊工艺的技术要求。

图11 EterCAT从站建立程序流程

[1] 殷树言,刘嘉,丁京柱,等.电焊机的数字化[J].焊接学报,2002(1):88-89.

[2]韩永全,陈树君,殷树言,等.变极性等离子电弧稳定性及其控制[J].焊接学报,2008(4):18-20.

[3]黄石生.弧焊电源及其数字化控制[M].北京:机械工业出版杜,2006.

[4]丁京柱,黄鹏飞,殷树言,等.双闭环单片机波控逆变CO2焊机系统[J].焊接学报,2000,21(3):47-50.

[5]Liu Yizhang.PC-based arc ignition and arc length control system for gas tung-sten arc welding[J].IEEE Transactions on Industry Applications,1992,28(5):1160-1165.

[6] 赵希才.隔离放大器及其应用[J].电子技术应用,2000(3):85-86

[7]S R SHAN,Y Q LIU,H Ji.EtherCAT Indu-strial Ethernet Fieldbus and Its Driver Design[J].Manufacturing Automation,2007,29(11):79-82.

Design of embedded control system for variable polarity plasma welding

CHEN Shujun,LIN Wan,YU Xu,BAI Lilai

(College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China)

The process control and data acquisition system of plasma arc welding was developed.It adopted microcontroller STM32-F407VGT6 embedded in with Cortex-M4 core.This system realizes the parameters'input,display,call and storage,as well as the actual welding parameters acquisition and monitoring function,and the system can adjust the welding parameters in welding process with the PID feedback.It can not only realize the remote control of the welding station PC,but also monitor the welding parameters collected by microcontroller.And this system can update the welding parameters according to the monitoring to achieve the higher requirements of the welding process and get more optimized quality of welding.

Cortex-M4;microcontroller STM32F407VGT6;arc welding process control;data monitoring

TG439.5

A

1001-2303(2017)05-0043-05

10.7512/j.issn.1001-2303.2017.05.09

2017-03-19;

2017-04-05

陈树君(1971—),男,教授,博士,主要从事电焊机的电磁兼容设计与测试、逆变电源设计与开发、高效焊接工艺、焊接过程质量控制的研究工作。E-mail:sjchen@bjut.edu.cn。

本文参考文献引用格式:陈树君,林万,余旭,等.变极性等离子弧焊的嵌入式控制系统设计[J].电焊机,2017,47(05):43-47.