我国冲压行业三十年发展及未来展望(上)

文/齐俊河·中国锻压协会

我国冲压行业三十年发展及未来展望(上)

文/齐俊河·中国锻压协会

三十多年来,随着科学技术的发展和人类生活水平的提高,无论是制造业本身还是原材料供应和生活消费市场,都不断推出新产品,为我们制造业提供了很多商机。特别是我们传统的冲压行业,不仅从技术革命中获得了新生,而且还从人类社会文明进步中找到很多新兴市场,使我们冲压企业如雨后春笋般迅速崛起。到2015年为止,我国冲压行业规模以上企业有3万多家,从业人员有300多万人,年销售总额达8500多亿元。年采购冲压装备金额250多亿元,年消耗冲压模具金额700多亿元。

我国冲压行业三十年发展

首先,让我们从几个主要用户行业的发展历程,来了解一下我们冲压行业三十年的发展情况(见表1)。自1986年以来,到2015年,我国国民生产总值增长近36倍,工业增加值增长20多倍,落后于整个经济发展的速度;汽车产量增长65倍,远远高于国民经济的增速,这主要得益于人民生活水平的不断提高,家庭有能力支付汽车消费;家电行业的代表家用电冰箱产量增长35倍,与国民经济发展保持同步。近十多年来,虽然家电市场竞争白热化,但一直是永葆青春的行业,为我们冲压行业提供了一个稳定的市场;电子信息制造产业,几乎是从无到有,为我们冲压行业提供了一个庞大的市场,而且其增速远远高于国民经济发展的增速。在未来,制造业仍是一个生机勃勃、充满希望、不断发展的局面,十分值得我们冲压企业加以关注。

表1 我国冲压零部件市场发展对比(1986 vs 2015)

当然,除了上述三大行业,为我们冲压企业提供了近60%的市场以外,其他38个制造行业领域,同样也值得我们冲压企业关注,特别是新兴行业,会给我们提供一个新标准、高要求、高利润的新兴市场。

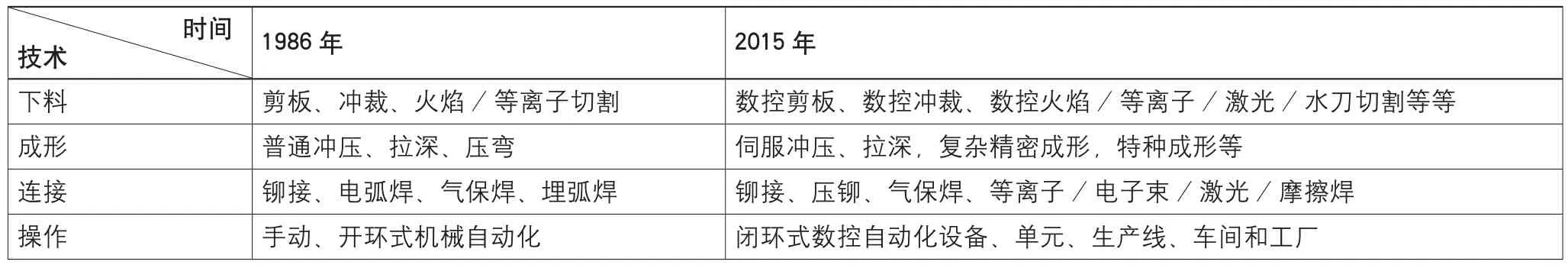

我国金属冲压行业的下料、成形、焊接和操作技术等,新创各种先进的加工工艺、方式和方法,生产从机械化逐步向自动化、数字化、智能化发展;管理由人工逐步向网络化、信息化和智能化发展。如:薄板的数控剪切、数控冲裁和激光切割工艺不断取代传统的剪切下料工艺;各种机械、液压伺服冲压逐渐取代传统的冲压工艺;特别是采用伺服机械拉深取代传统液压拉深工艺,大大提高生产效率,降低了能耗;热冲压、内高压胀形、滚压、旋压、渐进成形等各种专用工艺,不仅大大提高了特种产品的精度,而且大大提高了生产效率,从而提高了冲压企业的核心竞争力。由于自动化、信息化和智能化的应用,使过去人工操作的单工序、孤岛式生产组织模式基本已成为历史,取而代之的是冲压件从设计、制造到售后服务,全生命周期的可控化,这正是我们冲压企业当前正在努力打造的一种生产模式。表2为我国冲压技术发展对比(1986vs2015)。

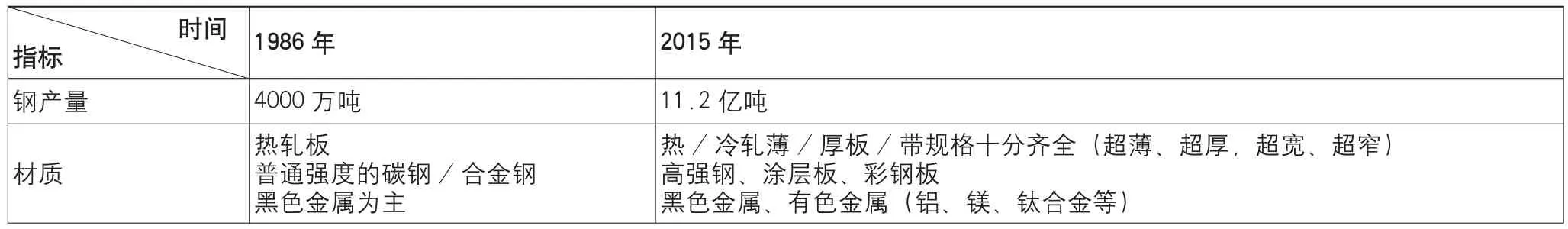

1986年我国年产钢材4000万吨,2015年增加到11.2亿吨,30年增长了27倍。另外,再从刚才的产品来看,更是今非昔比。过去板材几乎都是热轧板,现在是根据生产需要,冷/热轧板并存;为了满足特种需求,板材规格不断向超薄、超厚,超宽、超窄方向发展;另外,各种高强钢、涂层钢板和彩钢板也是应运而生。除了黑金属,各种有色板材也是呈现快速增长的态势,每年的铝、铜、钛合金等已达几千万吨,这不仅为我们冲压行业提供了新的市场,同时,对我们的冲压工艺也提出了新的挑战。表3为我国冲压材料发展对比(1986vs2015)。

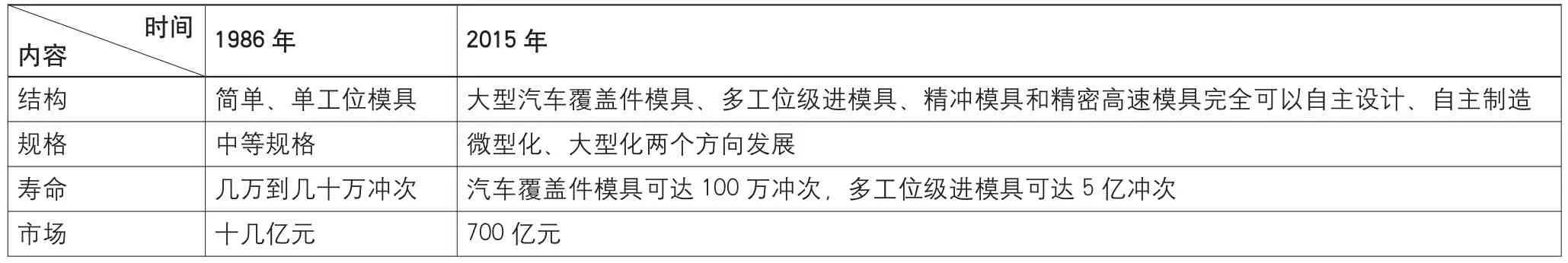

1986年,我国冲压模具年产值只有十几亿元,而到了2015年,年产值达700亿元,其中汽车冲压模具产值200多亿元。从冲压模具的结构来看,过去多为简单、手动的单工位模具,现在完全可以自主开发、设计、制造大型汽车覆盖件模具、多工位和级进模模具、精冲模具、精密高速冲模具、深拉深模具、微型冲压成形、复合成形和连接模具等。汽车覆盖件模具寿命可达100万冲次,多工位级进模具使用寿命可达5亿冲次,这标志着我国冲压模具制造技术已达国际水平。

这也正是近十年来,我国冲压模具出口迅速增长的主要原因。表4为我国冲压模具发展对比(1986vs2015)。

表2 我国冲压技术发展对比(1986vs2015)

表3 我国冲压材料发展对比(1986vs2015)

表4 我国冲压模具发展对比(1986vs2015)

1986年,我国冲压设备年产值只有几亿元,而到了2015年,我国冲压装备年产值已超200亿元。压力机向大型化和复合化;专业化、高速化和精密化方向发展,驱动方式由传统方式向液压伺服、机械伺服方向发展,不仅结构简单、便于制造、操作和维护,而且工艺性好、节能环保,是未来的必然发展趋势。操作由人工和机械化,正在逐步向自动化、数字化、信息化方向发展。随着人工智能技术的发展,我国冲压设备行业也会向无人化、智能化方向发展。表5为我国金属冲压设备发展对比(1986vs2015)。

表5 我国金属冲压设备发展对比(1986vs2015)

我国冲压行业的未来展望

未来30年或者更长的一个历史时期,实体经济都会是我国经济生存的主要手段,所以在我国发展现代制造业将会是一个永恒的话题。而作为现代制造业的重要基础行业,我国冲压行业的发展也将随之有着应用范围更广泛、服务层次更深入的未来发展空间,所以在我国发展金属冲压行业前途依旧被看好。当然,随着技术进步和市场需求的变化,冲压行业也会随之发生变化,这就要求我们冲压企业与时俱进,适时做出适应性调整。

当前高端细分行业增加值仍然保持较高增速,2016年1~7月,雷达及配套设备制造同比增长61.5%,电车制造增长39%,航空航天器及设备制造增长24.2%,核辐射加工增长18.8%,通信设备制造增长18.5%,核燃料加工增长16.1%,电池制造增长16%。这些是体现我国冲压企业技术水平的行业,同时也是可获得高回报的行业,要主动关注和参与。

另外,符合消费升级方向的新兴产品产销两旺,2016年1~7月,新能源汽车同比增长94.6%,运动型多用途乘用车(SUV)增长37.7%,碳纤维增强复合材料增长36.7%,太阳能电池(光伏电池)增长26.4%,工业机器人增长27.2%,手机增长23.8%,光纤增长31.3%,光电子器件增长18.4%。这些都是我们冲压企业传统大客户行业的新发展,必须积极关注,前期参与,同步发展,共同成长,否则就会在未来的行业发展中落伍,惨遭淘汰!

我国冲压企业的未来展望

冲压件是机电设备构成必不可少的重要组成部分,高质量、低成本的冲压件是冲压企业永恒的追求,而冲压件专业化生产又是提高产品质量、降低生产成本的必由之路。为此,未来的冲压企业必须提高生产的专业化水平,提高冲压件生产的集中度,提高冲压企业的生产规模,提高冲压生产的组织和管理水平,重视人才队伍的培养和使用,立足创新驱动发展战略,做精做专冲压企业!

冲压企业专业化的两大趋势:在某类冲压件上具有很强的设计开发、模具制造和专业化生产能力;在用户面前有很强的话语权,冲压件精度高,生产成本低,在市场上具有不可替代性,行业整体市场占有率很高,具有很强的综合竞争力,如美国普思信——汽车精冲件,美国创迈——汽车和建筑深拉深件和德国舒尔驰——汽车加油卡盘件等。以精密冲压件为依托,创造自己的品牌产品,延长冲压生产的产业链,利用焊接技术,为用户提供结构件总成,从而提高自己的综合附加值,如美国普雷根——克雷,德国配伟奥,中国东风精冲、中航精机和龙生股份等。

我国冲压市场的未来展望

立足国内,放眼世界,积极发展精密冲压件市场,这是我国冲压企业的未来市场定位。

对于我国冲压企业来讲,真正出口到海外国际市场的产品很少,即使为国际知名品牌配套,其大部分冲压件也是用在其中国工厂加工出口到国外的那部分,还有一部分最终又流回到国内市场。所以,真正意义上的国际市场很少,国内市场才是我们冲压企业的主要市场。

同样,即使是国内市场,有相当一部分的高精度、高附加值的冲压件,却被国外冲压专业企业在中国的工厂所分享,所以不是国内市场不够大,而是我们的实力还不足以满足高端市场的需求,如美国创迈、日本三池和德国配伟奥等。

当然,我们也要放眼国际市场,接受更高的标准和要求,学习先进的技术和管理,提高我们的产品质量和经济效益,以便更好地立足于不断发展的国内市场。

总之,只有国内市场才是我国冲压企业赖以生存和发展的基础。

我国冲压企业管理的未来展望

冲压企业的管理者需要专业的知识背景、科学的思维和方法、专业的人才队伍、信息化的管理手段等,只有这样才有可能管理好一个现代化的冲压企业。

另外,还要不断采用现代化科技手段,全面推进传统冲压工艺的改进和升级;对冲压件的可制造性和成形工艺进行快速分析和评估;实现冲压市场预测、订单接收、排产加工、在线监测、物流搬运、售后服务的智能化管理;提高冲压件生产的灵活性和柔性化,满足不断扩大的多品种、小批量的个性化生产需求;重视复合化冲压成形工艺的研发和利用。

冲压企业实现网络化、信息化管理,是实现高效、快捷决策、管理的唯一手段,是未来冲压企业必须的管理模式。现有冲压企业,必须适时改进、升级现有管理方式和方法。特别是要借助工信部智能制造试点示范项目,顺势推进冲压企业智能化建设。

《我国冲压行业三十年发展及未来展望(下)》见2017年《锻造与冲压》第10期