热成形高强钢新材料的研究与应用

文/张宜生·华中科技大学材料科学与工程学院

热成形高强钢新材料的研究与应用

文/张宜生·华中科技大学材料科学与工程学院

张宜生,华中科技大学材料科学与工程学院教授,长期从事先进材料成形工艺与装备研究。近年来,主要从事高性能金属板料成形工艺与智能装备研究和应用、汽车高强钢、高强铝合金板热冲压成形技术、大型汽车板料落料工厂的MES系统及应用开发。

2016年全球生产的9000多万辆轿车中,有超过2800万辆在中国生产。随着汽车轻量化的进程,热冲压成形技术和装备获得持续的增长。全球有300多条热冲压生产线在世界各地的运作,中国已有50多条热冲压生产线在实际运行,还有几十条正在安装调试中;目前世界各地生产了约3.5亿件热冲压零件,仍然保持较高的增长率。在热成形技术的发展中,热成形材料和工艺的创新对生产效率和质量的提高以及成本的降低具有重要的影响。

近年来,我国自主研发的高强钢热成形材料的研究成果不断涌现,新材料的应用研究已经在热成形企业进行中,具有广泛的应用前景。

抗氧化热成形板的研究

高强钢热成形板分为带表面镀层(一般是AlSi镀层或锌基镀层)的镀层板。另一类是不带镀层的,称为非镀层板(或称裸板),因其成本较低和来源广泛,在我国广泛应用。虽然可以在加热过程中使用惰性和还原性气氛对非镀层板进行保护,但是在输送过程中坯料直接暴露在空气中,极易氧化。表面氧化膜主要是Fe3O4和FeO,在成形过程中脱落导致工作环境恶化,降低模具寿命。

采用特殊的表面改性技术,无需任何额外的涂层,就可以提高在加热和成形过程中材料的表面质量,抑制热冲压工艺氧化皮脱落,为提高材料的使用特性开辟新的途径。

一般认为钢表面氧化膜,由最外层的Fe2O3、中间层的Fe3O4、内层FeO层与基底组成。氧化皮具有层状结构,氧化皮很容易脱落。也有一些研究报告认为,氧化层的初始规模结构容易受变化的温度和大气因素影响。例如,在温度高于560℃、非氧化气氛下的氧化膜仅由FeO层组成。然而,随着FeO层规模变化其附着力降低,低于560℃时FeO处于不稳定状态。在冷却过程中,它可能转变为Fe3O4和Fe的混合物。这就导致混合的FeO、Fe3O4或Fe2O3氧化膜在成形应变作用下极易剥落。

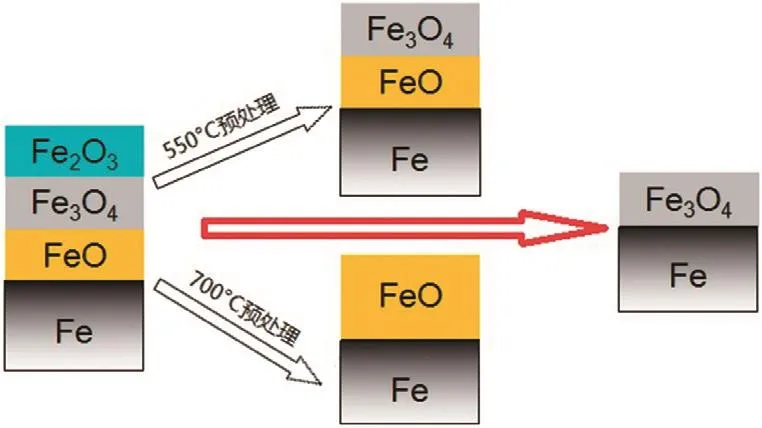

如果采用适当的方法,如在表面上直接形成Fe3O4致密结构,可以有效改善和解决氧化皮脱落的现象。如图1所示本溪钢铁集团公司开发了一种特殊的预处理方法,用于抗氧化热成形钢PHS1500A。当表面致密氧化层产生后,在加热过程中使FeO结构层的生产受到抑制,而Fe3O4与钢基体紧密结合,从而避免氧化皮脱落。

对照实验中,2组热成形钢化学成分相同(22MnB5),PHS1500A与传统PHS1500的差异只是表面,PHS1500A钢冲压前形成了一层致密的Fe3O4和FeO层。

图1 抗氧化钢PHS1500A表层结构示意图

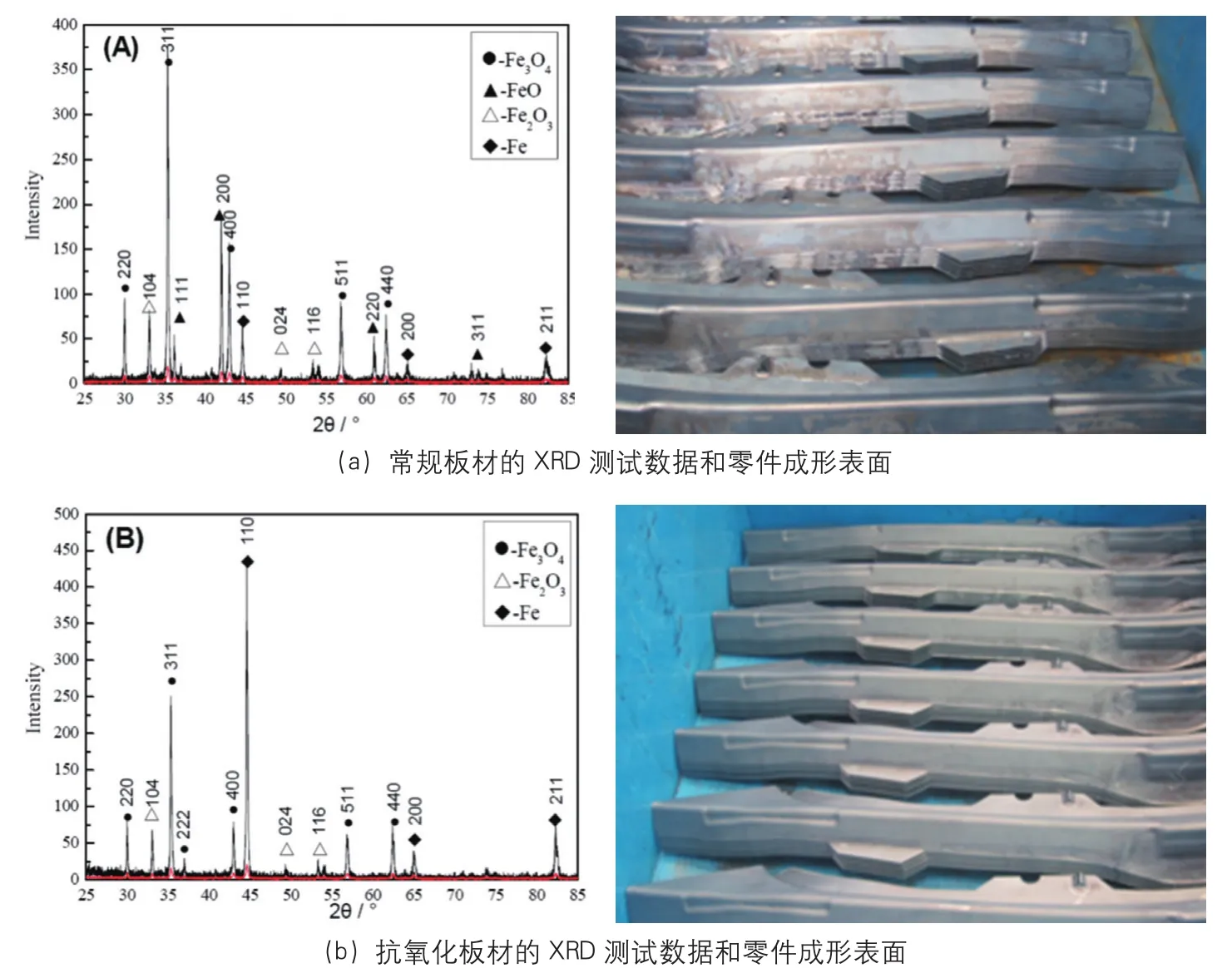

通过一模两件热冲压,实验结果清楚地表明,传统的PHS1500冲压过程中发生大量的氧化皮脱落,但PHS1500A冲压过程中几乎没有氧化皮脱落,冲压后的零件表面质量也有很大的差别。图2所示为对照实验中的成形件的表面和XRD测试结果。作为PHS1500A得到灰度均匀的氧化膜,无脱落现象,但PHS1500表面呈现随机脱落的特征。

实验表明PHS1500零件表面层结构中仍有大量FeO存在。而PHS1500A表面几乎没有FeO的衍射峰值被发现,PHS1500A的表层形态更加致密,如图3所示。

因为PHS1500A钢的化学成分没有改变,热冲压件与常规PHS1500热成形件的最终力学性能没有差异。抗氧化板的应用,可以降低常规非镀层板的加热保护气氛的使用成本,提高表面质量,减少氧化脱落物对模具的磨损,提高产品的成本效益。

图2 对照实验中的成形件的表面和XRD测试结果

短流程CSP热轧板的研究与应用

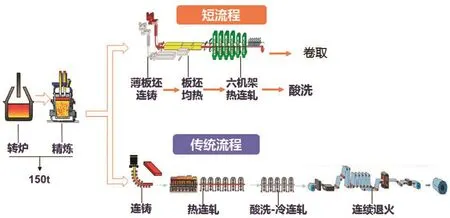

在钢材生产中,通过缩短生产流程,在满足产品质量要求的情况下,可以降低产品的成本。武钢集团公司用精密热轧板生产工艺,生产热成形高强钢板的工艺流程如图4所示。

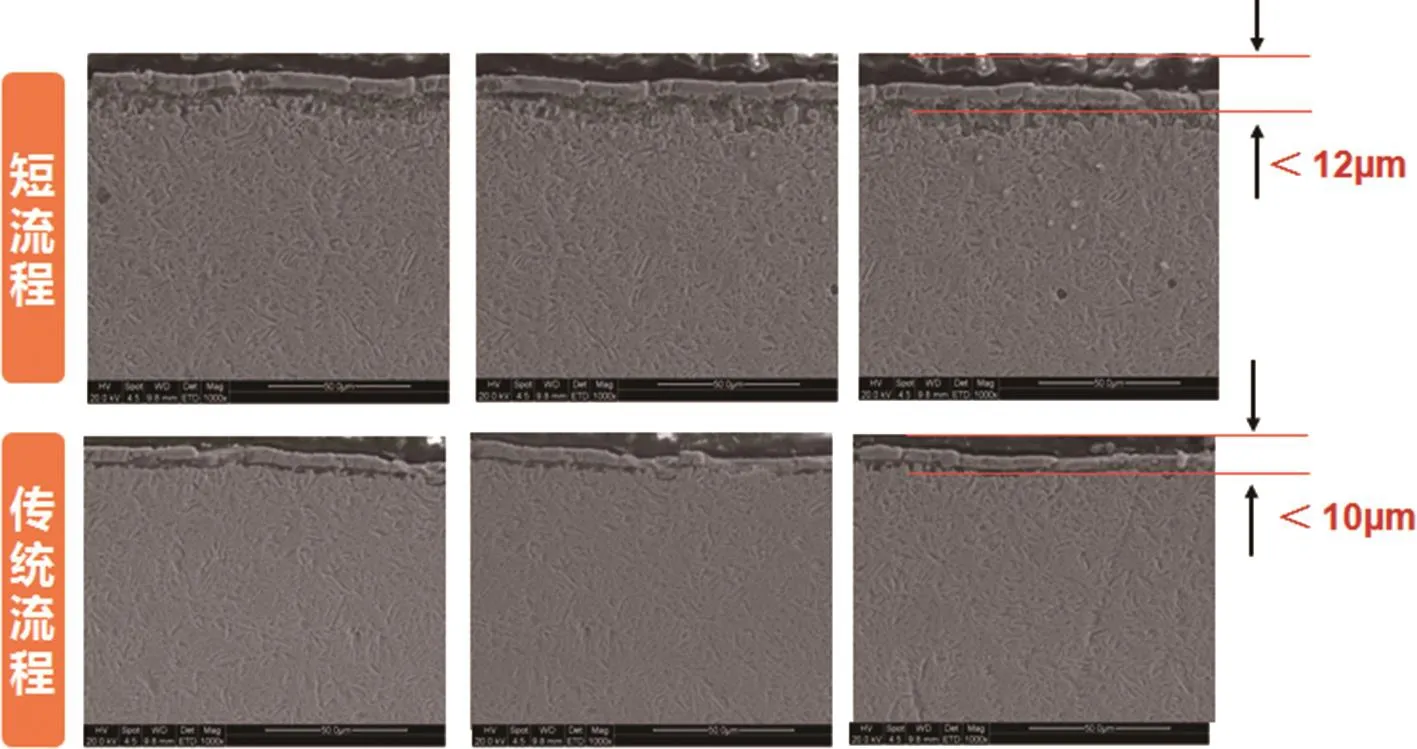

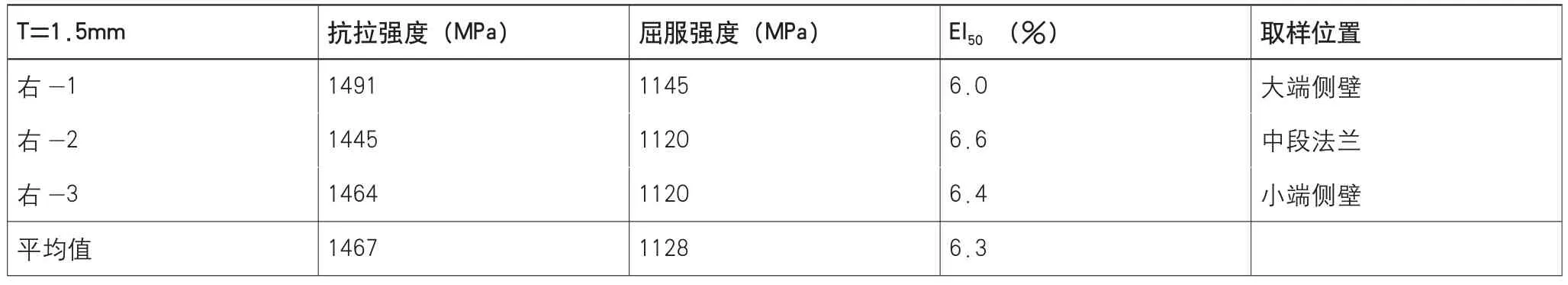

实际上,经过热轧生产的高强钢板(类似于22MnB5),其表面脱碳层深度小于12μm,满足相关标准要求,如图5所示。经过精确的控制技术,短流程生产的板厚与冷轧板的厚度尺寸精度相接近(如表1),通过实际热冲压成形实验,其成形强度和强度均匀性可以满足实际车体结构件的尺寸和力学性能要求,如图6和表2所示。

图3 对照组的表面形态

图4 武钢集团公司采用CSP短流程生产高强钢热成形板

图5 表面脱碳层深度

图6 用短流程热成形板生产的B柱零件

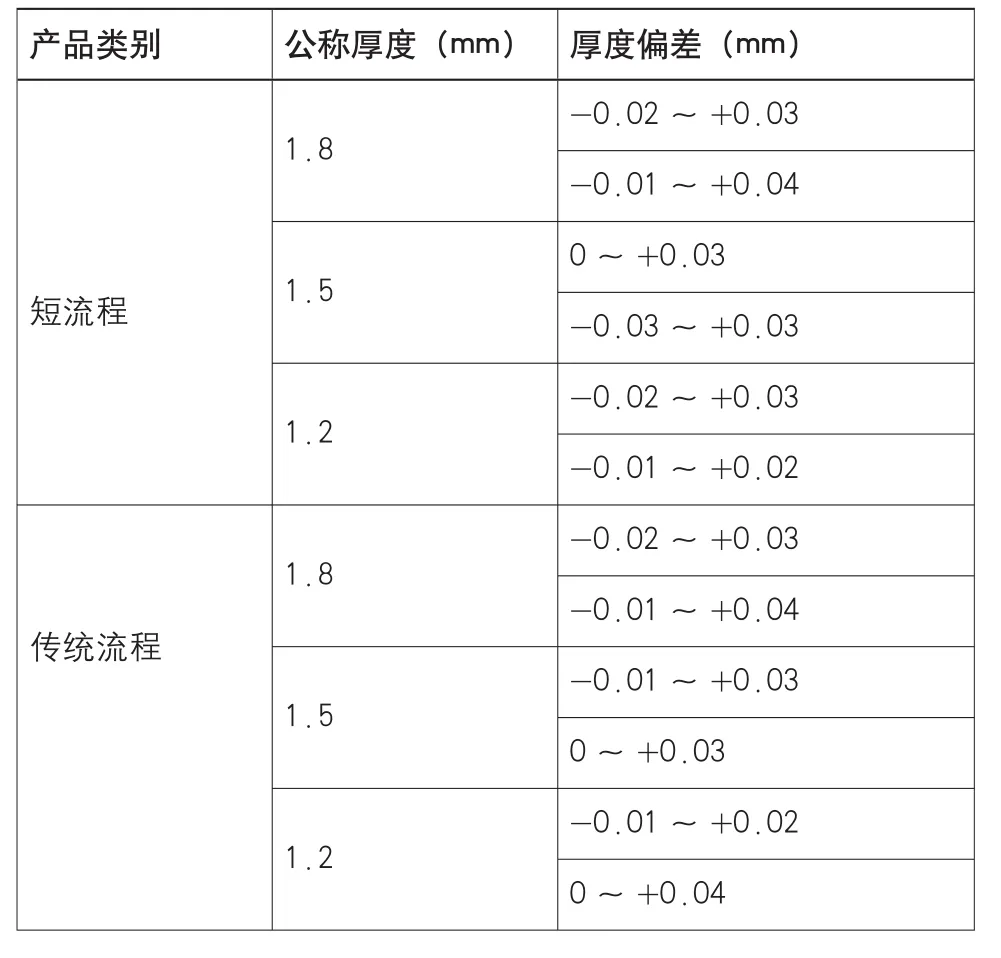

表1 短流程板的厚度尺寸偏差

尽管短流程热成形用钢的大规模生产和应用,还需要进一步的实践检验,但是,采用短流程生产热成形钢及其零部件的各项技术指标与传统流程是相当的,热成形钢“以热代冷”是可行的。与传统流程相比,采用短流程生产热成形钢可降低能耗12%,减少13%的CO2排放量,减少29%的水耗,降低制造成本20%以上,具有重要的低能耗和低成本优势。

Mn-B-Nb系热成形钢的研究与应用

背景与理论基础

目前的汽车安全法规日益严格,既要轻量化又要保证安全,这必然推动高强度钢和超高强度钢的应用。强度的提升势必导致其延伸率和成形性的下降,热冲压成形工艺零件成形过程与淬火处理过程有机地结合起来,很好地解决了钢的强度与成形性的矛盾,采用热成形零部件是成为兼顾汽车轻量化和安全性能的有效措施,因此热成形马氏体钢在汽车领域应用潜力巨大,近几年也得到了迅速发展。但22MnB5虽然强度很高,但存在韧性差、冷弯性能不足和延迟断裂抗力低(氢脆敏感性高)等缺点。

表2 短流程板生产的B柱的力学性能检测结果

表3 合金元素成分表 (质量百分比,%)

延迟断裂现象是高强度材料—环境—应力相互作用而发生的氢致脆化的一种现象,当钢的抗拉强度超过1200MPa时(组织中不存在能够有效捕捉原子氢的氢陷阱结构),在实际环境中服役时对氢致延迟断裂就变得十分敏感,尤其是低温回火马氏体钢在潮湿或腐蚀环境下容易发生延迟断裂,且随强度的提高其延迟断裂的敏感性增大。研究认为,零件的静压测试过程中的应力集中和静压弯曲变形量可能是开裂的驱动力,即最大应力达到了该部件氢致延迟断裂的临界应力、或者静压变形角度超过了此钢种的临界弯曲角度(应用钢材的氢致延迟断裂的临界应力和临界弯曲角度不高),最终造成开裂。高强度钢的延迟断裂主要是由侵入钢中的可扩散氢引起的,其断裂特征主要为脆性沿晶断裂。因此,改善高强度钢耐延迟断裂性能的基本出发点应该为:一方面要尽量降低钢中的氢含量,另一方面是提高晶界强度,形成有效的氢陷阱以捕捉可扩散氢。解决的方法如下:

⑴细化晶粒:奥氏体晶粒细化后,晶界面积增大,裂纹在穿越晶界的时候消耗更多能量,扩展壁垒提高。因此,细化晶粒也是提高材料韧性的主要手段。另外,晶界面积增大后,单位晶界处位错量和杂质量相对减少,应力集中程度得到缓解,从而可以有效减少可扩散氢在裂纹尖端的富集。

⑵形成高效能氢陷阱:氢致断裂是由金属基体内部可扩散氢在萌生裂纹尖端富集而产生的脆断,因此提高氢致延迟断裂性能,就应该制造高效能氢陷阱,将室温扩散性氢转化为非扩散性氢。所谓高效能氢陷阱,就是氢一旦被氢陷阱捕捉后就难以再次逸出,通常晶界上碳氮化物就是氢陷阱,判断其是不是高效能氢陷阱则取决于其形状、尺寸和分布等因素。

实验方法与结果

⑴合金设计。

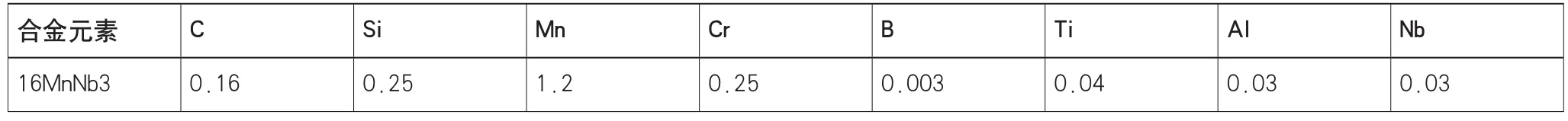

马钢集团公司在典型热成形用钢的基础上,采用Nb元素含量取0.03%,设计的实验用钢的成分见表3。

⑵组织性能。

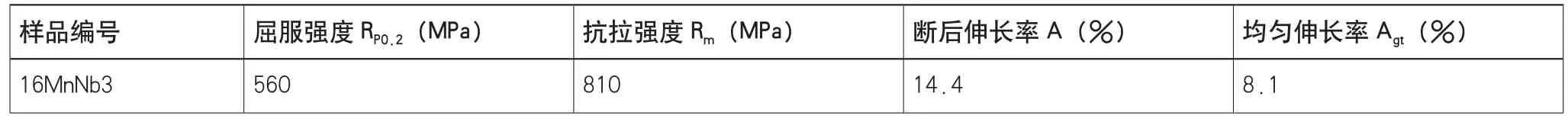

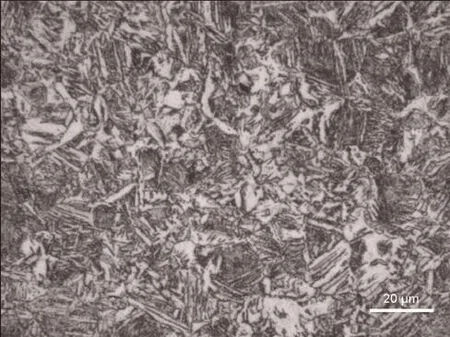

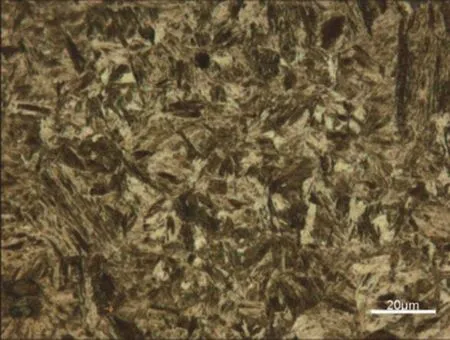

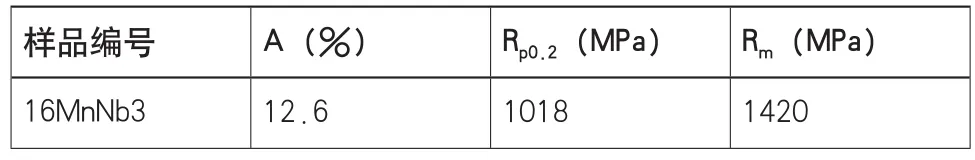

含有微合金化元素Nb的热成形用钢16MnNb3热轧板的微观组织如图7所示,可见其微观结构主要为先共析的铁素体和珠光体构成。热轧态力学性能如表4所示。通过加热淬火后,16MnNb3的淬火组织如图8所示,淬火态力学性能如表5所示。

表4 热轧态热成形实验钢的力学性能

图7 16MnNb3的热轧态微观组织

图8 16MnNb3淬火态的金相组织

表5 16MnNb3淬火后力学性能对比

结束语

在汽车轻量化的进程中,新材料的出现具有决定性的引导作用。伴随着新材料的出现,相适应的工艺技术会更加活跃。材料与工艺的进展,将推动汽车轻量化朝着高性能、环保节能和不断降低成本的方向发展。