基于AHP的汽车总装车间物流绩效评价指标体系研究

常建娥,王 璐,莫易敏,张 峰,覃祖宾(.武汉理工大学 机电工程学院,湖北 武汉 430070;.上汽通用五菱汽车股份有限公司,广西 柳州 545000)

基于AHP的汽车总装车间物流绩效评价指标体系研究

常建娥1,王 璐1,莫易敏1,张 峰1,覃祖宾2

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.上汽通用五菱汽车股份有限公司,广西 柳州 545000)

为实现混流生产,需要提升汽车总装车间制造系统的物流保障能力。在分析了汽车总装车间物流系统运作流程的基础上,从物流成本、物流运作能力、物流控制能力三个方面建立了汽车总装车间物流绩效评价体系,并运用层次分析法对各评价指标的相对权重进行了分析计算。为汽车总装车间物流部门考核自身物流绩效、改善物流服务提供了一定的参考。

绩效评价;AHP模型;汽车总装车间;物流系统

1 引言

混流制造(Flow Manufacturing,FM)是由Randy Nauta.提出的,它是传统丰田模式(Toyota Production System,TPS)的改进,适用于多个产品品种的混合装配或流水作业。随着客户需求的多样化和制造技术的发展,汽车制造过程中产品种类增加、规模变化更加频繁,工艺路线差别更大,生产过程中产品的切换,生产组织和作业调整都更加复杂,对生产系统的柔性要求也就更高[1]。为了适应多品种、中小批量的混流生产模式,汽车总装车间物流系统必然会不断调整以保障混流生产。

对很多汽车制造企业来说,没有一套混流生产模式下针对总装车间物流完善的评价体系,也没有提出标准化、体系化评价指标的情况下,物流系统就只是机械被动地为总装生产服务,物流服务的成本以及质量就很容易被忽略。因此,总装车间物流系统的优化对汽车企业的生存与发展起着非常重要的作用。对于正在优化或准备优化总装车间物流系统的汽车企业来说,如果有一套客观的物流绩效评价指标体系用于总装车间物流系统优化过程的评价,就可以掌握总装车间物流系统优化到达了怎样的水平,产生了怎样的效果,不仅有助于增加汽车企业进行总装车间物流系统优化的信心,同时还能帮助汽车企业明确提升总装车间物流系统改进的具体思路与措施,促进企业总装车间物流系统改进的水平和效果不断提高[2]。

2 汽车总装车间物流系统绩效评价指标体系的构建

绩效评价指标体系是指为实现评价目的,按照系统论方法构建的由一系列反映被评价对象的相关指标组成的系统结构。分析汽车总装车间物流配送基本流程,总结其特点并设计相应评价指标和体系是为了量化现行物流状况,明确物流系统进一步优化和改善的方向,以实现汽车制造系统的精益生产[3]。

2.1 汽车总装车间物流系统的特点

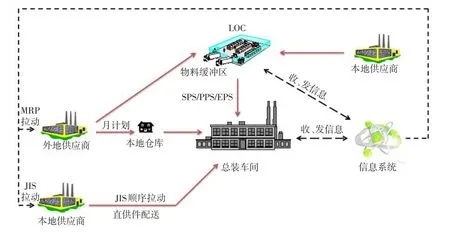

汽车总装车间的物流范畴涵盖物流信息的传递与交互、物料仓储管理、零部件装卸作业、零件运输、包装管理、工位(零件、料架、工位器具)布置等[4]。且汽车总装车间零部件物料的拉动方式多种多样,有Kanban、Andon等线旁库存拉动、SPS拉动以及供应商排序派送等,不仅涉及到自身物流配送中心(LOC)还涉及到供应商直供及其本地仓库。汽车总装车间作为零部件物流的最后一个环节,零部件种类、数量多,物流信息交互频繁,及时性要求高,其物流系统的运行质量直接影响到车间的装配效率和质量,因此对汽车总装车间物流系统建立起合理有效的评价指标很有必要。汽车总装车间物流系统运作流程如图1所示。

图1 汽车总装车间物流系统运作示意图

2.2 汽车总装车间物流系统评价指标的构建

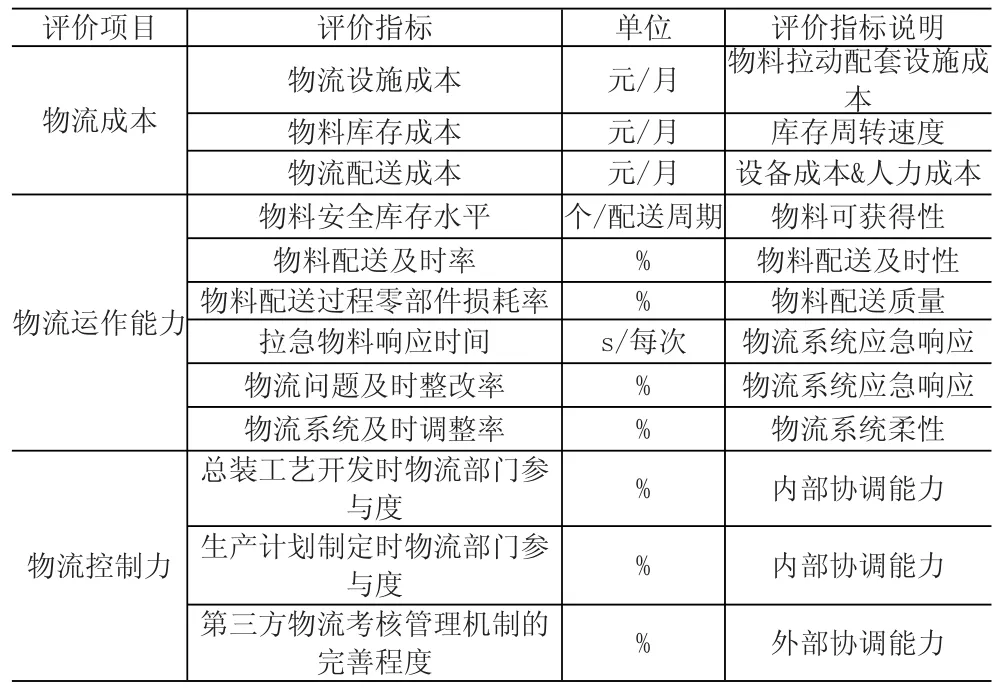

本文将从三个方面阐述汽车总装车间物流系统评价指标的建立[5]:一是物流成本角度,主要讨论物流设施成本、总装车间内零部件库存成本、零部件配送成本;二是从物流运作能力角度,重点阐述物料配送准时性、物料配送质量、物料配送可靠性、物料可获得性以及物料需求发生变化时物流系统的柔性;三是从物流控制能力角度,着重探讨自身物流部门与总装车间的内部协调以及与第三方物流的协同合作。

(1)物流成本。汽车总装车间物流系统是为了保障汽车生产装配的物料需求,从价值流的角度来看,物流作业属于非增值作业,因此要尽可能降低物流成本。然而,物流成本的过度压缩会造成物流服务质量的下降,进而影响到汽车的装配质量以及装配效率。物流成本评价指标不仅为物流成本控制提供参考,而且也能够使得汽车总装车间物流服务系统更完善。

汽车总装车间物流成本主要以物流设施成本、物料库存成本以及物料配送成本组成。在汽车总装车间,不同零部件的物料拉动方式不同,导致所需要的物流设施不同。对于Kanban拉动的物料来说,所需要的就是线旁的料架及纸质Kanban卡片;对于Andon拉动的大件物料来说,其配套的物流设施不仅包括装配工位旁一系列物料需求呼叫设备,还包括仓储中心的电子信息显示板;对于位置拉动(PPS,Position Pull System)的物料来说,需要通过精准的实时车辆跟踪系统来进行拉动;对于单台份拉动(SPS,Set Parts Supply)的物料而言,需要规划相应的集配区、亮灯拣料系统、配载单打印设备及耗材以及不同车型所需的SPS料车、SPS料筐等。

同样,汽车总装车间物料的库存成本也与物料拉动方式有关。一般来说,在总装车间设有库存的Kanban、PPS物料以及SPS物料的库存周转率较低,库存成本较高;而由供应商直接配送到线旁的顺序物料以及由LOC直接配送到线旁的大件物料,在总装车间是没有缓冲库存的。而物料配送成本主要分为两部分,一部分是物料配送设备,主要有电瓶拖车、叉车以及AGV小车,一部分是物料配送人工费用。

(2)物流运作能力。物流运作能力是指物流系统在完成物流配送任务、应对物流突发状况以及响应物流作业调整时的综合能力[6]。因此选择了物料的安全库存水平、物料配送准时率、物料配送过程零部件损耗率、拉急件响应时间、物流问题及时整改率、物流系统及时调整率作为汽车总装车间物流系统运作能力的评价指标,来分析现行物流系统能否满足混流生产,有无富余能力满足后续新车型上线。

物料安全库存水平是用来表征在汽车总装车间获得对应物料的难易程度,即物料可获得性。对于在总装车间有库存的零部件来说,安全库存水平越高,越容易获得,其缺料风险也就越低;对于供应商直送或者LOC直送到工位旁的物料来说,其安全库存水平取决于供应商的配送计划及配送能力。

物料配送准时性是汽车总装车间物流系统所要实现的最基本也是最困难的目标之一,需要在规定时间节点将指定物料配送到相应工位以完成装配。根据不同物料的配送方式,制定相应的配送计划,按时按量进行配送。可以通过物料配送准时率对其配送准时性进行考核。

物料配送质量是指在配送过程中零部件是否完好无损。一般来说,在汽车总装车间内如果物流路线安排不合理、配送车辆行驶速度过快很容易产生安全隐患,导致零部件有磕碰等。主要是根据配送过程中物料损耗率的大小来评定物料配送质量,损耗率越小说明其在总装车间物料配送质量越高。

通过拉急件响应时间以及后期物流问题及时整改率对物料配送可靠性进行考核。当物料配送不及时、零部件质量不合格等导致停线时,总装车间物流配送系统的应急响应措施,包括拉急件配送、在线旁存储少量备用件等,用以保证物料配送的可靠性。

物流系统的柔性是指在生产计划出现波动时总装车间物流系统的及时响应能力,可以通过物流系统及时调整率对其进行考核。

(3)物流控制力。物流控制力主要是从以下两个方面来综合衡量:一是物流部门与生产部门的内部管理协调能力;二是自身物流部门与第三方物流的外部跨组织的协调能力[7]。物流控制力指标能够帮助分析物流部门与生产部门、第三方物流之间存在的问题,并指出改进的方向,以减少由于内外协同合作不到位造成的生产效率低下、责权不清等问题。

其中内部协调能力可以通过总装车间物流部门在总装工艺开发以及生产计划调整的参与程度来评定;外部跨组织协同能力可以通过自身物流部门对第三方物流的考核管理机制的完善程度要评定。

综上所示,从物流成本、物流运作能力以及物流控制力三个方面,归纳出十四个评价指标[8]对汽车总装车间物流系统进行考核。考核指标见表1。

表1 汽车总装车间物流绩效评价指标

3 基于AHP模型的评价指标权重的设定

由表1可知,汽车总装车间物流绩效评价指标中既有物流成本定量指标,还有物流服务能力以及物流控制能力定性指标。并且,这些指标对于物流系统的影响程度不同。为了更好地衡量各个指标对汽车总装车间物流系统的重要性程度,采用层析分析法(Analytic Hierarchy Process,简称AHP)对各指标的权重进行设定。

层次分析法能够在对复杂决策问题的本质、影响因素及其内在关系等进行深入分析的基础上,将半定性、定性问题转化为定量计算问题,使得决策的思维过程数学化,从而为多目标、多准则或无结构特性的复杂决策问题提供简便的决策方法。

3.1 层次结构模型的建立

基于层次分析法结合上述提出的总装车间物流系统的绩效评价指标[9],建立了如图2所示的绩效指标层次结构模型。

3.2 AHP模型的绩效评价计算

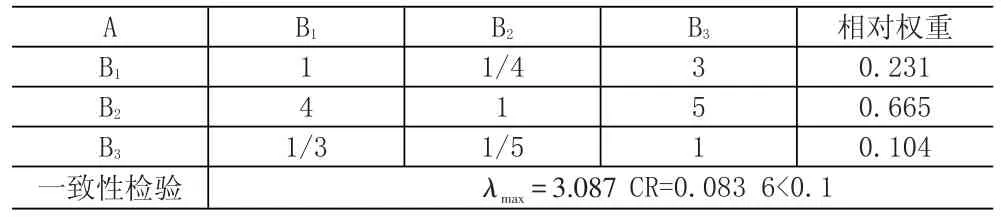

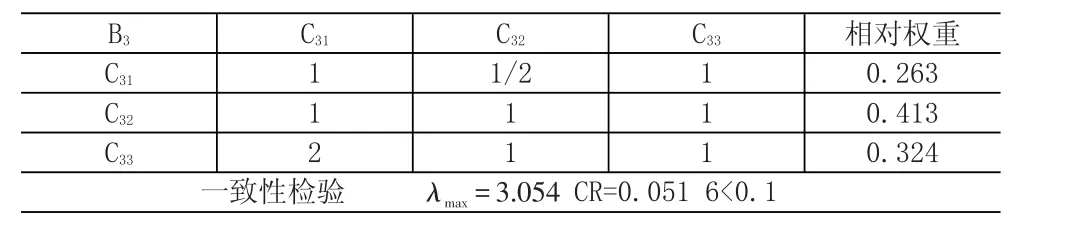

层次分析法在结构模型的基础上,在同一层次不同要素之间构造两两比较的判断矩阵;通过问卷调研汽车制造企业总装车间物流工作人员及咨询行业专家,将各评价指标之间的重要程度用数字表示出来,即通过数学的方法将定性的判断转化成为定量的数字,得到被比较要素相对准则的相对权重,并进行判断矩阵的一致性检验;然后计算各层次对于系统的总排序权重,并进行排序。基于上述的汽车总装车间物流绩效评价指标的AHP模型,下面分别列出了准则层与方案层的两两判断矩阵,并检验了各判断矩阵的一致性,最后得到各评价指标对物流绩效的相对权重,见表2至表5。

图2 汽车总装车间物流绩效评价体系

表2 准则层判断矩阵及相对权重确定

表3 物流成本判断矩阵及相对权重确定

表4 物流运作能力判断矩阵及相对权重确定

表5 物流控制力判断矩阵及相对权重确定

由表2至表5所示,已经计算得出准则层和方案层的绩效指标的相对权重,就可以加权计算得出方案层相对于目标层的相对权重。层次分析是基于相关作业人员以及行业专家的评分计算得来,定性成分较多,因此在确定各方案层对于目标层的相对权重时,需要综合考虑汽车总装车间物流作业的实际情况,对各方案层的相对权重进行一定的修正,使得该物流绩效评价更贴合实际,更具有可操作性,见表6。

表6 汽车总装车间物流系统绩效评价权重表

4 结论

本文主要研究了在满足汽车柔性生产的前提下,汽车主机厂如何从监督与改善的角度制定物流绩效评价体系来衡量混流生产模式下总装车间物流服务的情况。在分析了汽车总装车间物流系统的运作流程以及特点之后,以保障混流生产、提高物流效率以及降低物流成本为目标,运用绩效评价指标的相关知识,从物流成本、物流运作能力以及物流控制力三个方面建立了评价指标。接着运用层次分析法建立了基于物流绩效评价指标的层次评价模型,结合问卷调查的结果,分析计算出各评价指标相对于物流系统的合成权重。为汽车总装车间物流部门排查自身问题,进而优化物流服务、保障制造系统的柔性生产提供了可行的物流绩效评价指标。

[1]赵兴亭.总装厂混线生产模式分析及生产能力提升[D].长春:吉林大学,2012.

[2]齐二石,程文明.丰田生产方式评价指标体系的建立及其应用研究[J].科学学与科学技术管理,2005,(4):141-148.

[3]蓝蓝.汽车制造企业精益物流绩效管理评价研究[J].物流技术,2013,32:241-243.

[4]陶波.东风商用车总装厂物流系统分析设计[D].西安:西北大学,2012.

[5]熊文琦.汽车零部件物流服务模式选择研究[D].武汉:华中科技大学,2013.

[6]谭勇,马士华,龚凤美.物流运作能力对供应链绩效影响的实证研究[J].复旦学报(自然科学版),2007,46:450-463.

[7]鄢琦昊.汽车企业物流能力评价与实证研究[D].南昌:南昌大学,2015.

[8]肖燕,周康渠,贾秋红.基于KPI的某汽车整车厂生产物流绩效评价体系的构建[J].机械设计与制造,2012,(11):258-260.

[9]杨俊峰.基于管理有效性的物流企业绩效评价研究[J].物流技术,2014,33:240-243.

Study on AHP-based Logistics Performance Evaluation Index System of Automobile Assembly Workshops

Chang Jian'e1,Wang Lu1,MoYimin1,Zhang Feng1,Qin Zubin2

(1.SchoolofMechatronic Engineering,Wuhan UniversityofTechnology,Wuhan 430070;2.SGMW Co.,Ltd.,Liuzhou 545000,China)

In this paper, based on analyzing the operational process of the automobile assembly workshop logistics system, we established the evaluation system targeting at the logistics cost performance, logistics operational performance and logistics control performance of the workshop and applied the AHP to the analysis and calculation of the relative weight of the evaluation indexes.

performance evaluation; AHP model; automobile assembly workshop; logistics system

F407.471;F273

A

1005-152X(2017)04-0142-04

2017-02-25

常建娥(1962-),女,湖北襄阳人,教授,硕士生导师,主要研究方向:机械设计及理论、物流工程;王璐(1993-),通讯作者,女,湖北黄冈人,硕士研究生,主要研究方向:现代制造下的物流技术与系统仿真。

doi∶10.3969/j.issn.1005-152X.2017.04.032