超声相控阵全聚焦法成像检测

李 衍

(无锡市锅炉压力容器学会无损检测专委会,无锡 214026)

超声相控阵全聚焦法成像检测

李 衍

(无锡市锅炉压力容器学会无损检测专委会,无锡 214026)

超声相控阵全聚焦法(TFM)是用全矩阵捕获模式(FMC)获取的数据来进行信号处理的,所有计算均以30帧/s的刷新率完成。与标准相控阵法相比,全聚焦法成像分辨力甚高,能优化缺陷的定位、定量、表征等,并可对形状复杂试件进行检测。综述了超声相控阵全聚焦法成像检测的典型工业应用,并作了相关讨论,以供国内同行借鉴。

超声相控阵;全矩阵捕获;全聚焦法;成像检测

对于传统的相控阵技术——S扫(扇扫)和E扫(电子扫),只要声束相应聚焦,就能提供横向分辨率为 2~3个波长的声成像。

用超声相控阵全聚焦法(TFM)时,若虚拟探头用大孔径(如64阵元),可得分辨力为1个波长。

10 a前,BOULAVINOV[1]介绍了用取样相控阵作为超声信号处理和成像的新技术,叙述了信号处理的方式方法,并展示了该技术相比于相控阵S扫的优势。该技术表明,大量计算需借助于当今快速处理器和现场可编门阵列(FPGA),方能应对自如。目前已有这方面的市售便携式工业相控阵仪器,可为日常UT(超声检测)提供取样相控阵技术——全聚焦法。笔者先概述了超声全聚焦法的原理,而后综述其在工业上的典型应用,并指出了关键问题对策方法。

1 全矩阵捕获(全聚焦法)

1.1 原理

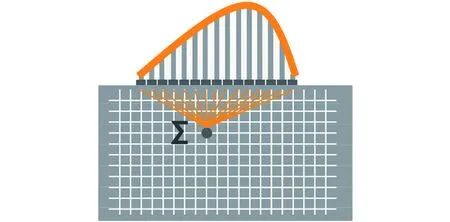

图1 全矩阵捕获原理示意

全聚焦法的前提要求是全矩阵捕获(FMC):在一个采集(探测)周期内,阵列的每一阵元均发射一个声波,即共有n个阵元相继发射。对每个发射,n个阵元中每一个阵元均接收一个A扫信号。这样,总共就有n2个A显示信号组合在一个矩阵中,矩阵横行代表发射阵元,纵列代表接收阵元。例如,由4阵元组成一阵列,可得 4 × 4 个A显示Aij(见图1)。对声透射平面内的任何反射体,具有相同颜色的A显示,表示声传播(飞行)时间相同。此时,A扫显示可作进一步处理,以在一定关注区内创建超声图像。全聚焦法成像原理示意如图2所示。将数据重建而界定的计算区(关注区)划成网格,对相控阵探头的整套阵元,要为网格上每一点计算聚焦法则。在网格各点求和之前,所有记录信号均有相应时移。网格各点重建后,循环即结束。

图2 全聚焦法成像原理示意

全矩阵-全聚焦法(FMC-TFM)的主要优点是在一个探头位置,组合优化聚焦和空间分辨力,可完成大面积直接成像。

1.2 关注区

平行于阵列的某一横截面积——关注区(或称有效检测区),可由操作者界定,但必须位于阵列有足够声压的区域,关注区如图3(a)所示。另外,假定有个反射体位于关注区P点(15,30)。阵元1激活,发射声波,则1~4的所有阵元均接收到来自P点的回波信号,如图3(b)所示。

图3 关注区和区内任意靶点示意

P点的超声飞行时间(TOF,简称飞时)可算出,随后,与这些超声飞时相关的波幅a11,a12,a13和a14也都可检测出(见图4)。阵元2,3,4 重复发送程序,最后得到16个波幅。所有这些波幅的总和,就是P点返回的所有信号的积分响应[2]。

(1)

为简化起见,这里未计入探头延迟或楔块引起的附加值。

图4 关注区P点超声信号飞时示意

1.3 图像再现

用给定的波幅调色板,将P点的集成幅度转换成相关颜色,再放进关注区P位(15,30)。关注区共65 536个点(即216),均以相同数学算法填充数据。此时,系统准备开始下一采集周期,为随后的图像再现递送原始数据。这里用的超声相控阵检测仪有64通道,与超声检测周期同步,用强大的现场可编程门阵列作整个图像处理,达到的屏幕刷新率为30 Hz(即扫描以30帧/s速率刷新)。

用全矩阵捕获(FMC)时,阵列每一阵元均起发射器和接收器的作用,且阵元宽度较小,阵列产生的声束扩散角较大;再加上用一发一收法,扫描角增大范围相关于阵列总长,因而全矩阵捕获对倾斜反射体的检出率要高得多,64阵元探头激活的声场截面如图5所示。用TFM时,声束覆盖区域明显大于常规相控阵(比如用普通E扫——线扫)。所有这些特征,不仅使图像分辨力大大提高,而且对当今超声应用也会产生重大冲击[2]。

图5 64阵元探头激活的声场截面示意

1.4 FMC-TFM方法原理

综上所述,FMC-TFM为:① 阵列阵元依次一一激活N次(N为阵元数);② 每次激活,一阵元发射,所有阵元接收(一发全收)。FMC-TFM方法原理如图6所示。

图6 FMC-TFM方法原理示意

以下为两个重要计算公式。

(1) 与所有发-收(T-R)阵元对(i,j)和像点P相对应的超声飞行时间tij(P)为

(2)

(2) 与各像点超声飞时、声程相应的N×N波幅的总和由式(3)计算。

(3)

2 全聚焦法校验

使用足够的阵元,如为64阵元,则TFM能提供的横向分辨力为1λ(波长)。按标准ASTM E 2491要求[3-4],在相控阵校验试块上的成像结果如图7所示。试块中有一组竖向排列的φ1 mm横孔,所用探头频率为5 MHz,波长为1.2 mm。TFM-B扫图像能清晰分辨1 mm横孔。

图7 ASTM 校验试块上的TFM成像结果

TFM能使线阵探头对关注区全向“观测” ,因为芯距小的每个阵元会产生很大扩散角。图7显示出了横向放置的探头能使整个竖向排列的横孔都成像。

3 典型应用实例

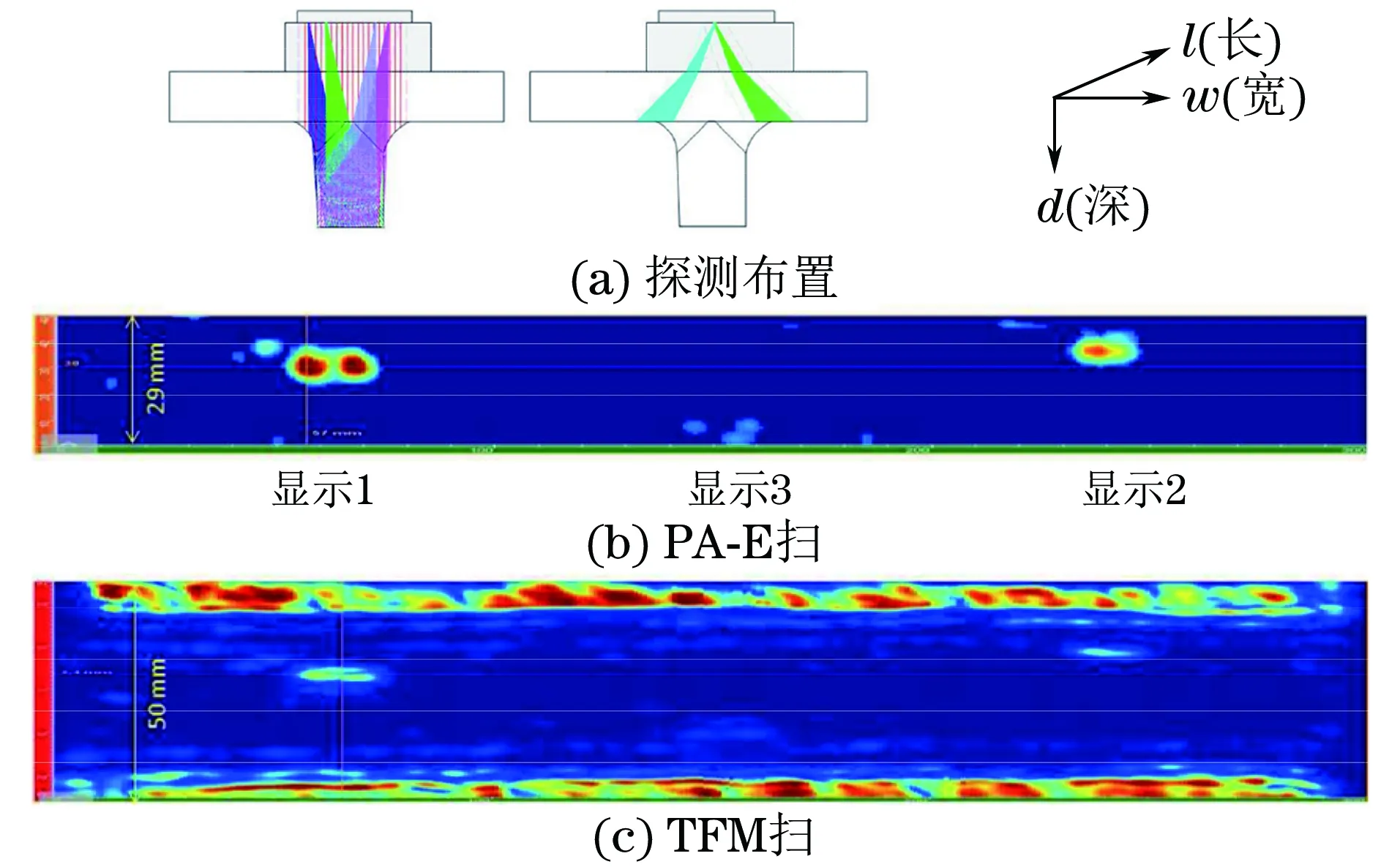

3.1 T型接头:电子线扫与TFM

这里,列举全聚焦法工业应用的第一实例:检测T型接头。对T型接头,通常最关注的重要缺陷是坡口面未熔合(腹板侧和翼板侧)、根部未焊透。超声探头置于翼板上,在组合焊缝对侧进行扫查往往是第一选择。示例突出TFM法对腹板侧坡口面未熔合检测强于一般PA-E扫的优势[5]。

总长300 mm的T型接头(24 mm×24 mm)焊接试板实物(K型坡口,内有三个缺陷,1#、2#缺陷为翼板侧未熔合,3#缺陷为腹板侧坡口面未熔合)如图8所示。

相控阵(PA)探头采用64阵元、5 MHz、30 mm厚的延迟块,为做对比,用两种扫查方式:① 用孔径9.6 mm(16阵元)作线扫(E扫);② 用所有阵元(64 阵元)作TFM扫。作线扫时,扫查宽度29 mm固定;用TFM扫时,扫查宽度可变,可调至50 mm。对该T型接头用上述两种扫查方式所得图像做比照(见图9)。

图11 对接焊缝TT法和TTT法的TFM检测示意

图8 T型接头焊接试板实物

图9 T型接头焊接试板的PA-E扫和TFM扫图像

由图9可知,TFM扫查宽度较大,因而T型接头两侧焊缝盖帽(余高)形状也得以显示(称为几何形状显示或伪显示),这样在扫查过程中,不妨以此作为参照图像,对探头位置和耦合情况也易于监控。图9(b)中,缺陷显示1和显示2的横向宽度尺寸增大,是由于声束扩散的影响;而TFM扫因声束聚焦于反射体,故能显示其宽度方向的准确尺寸。但两种扫查图中,缺陷显示3均难发现。原因是:此缺陷为倾斜45°的坡口面未熔合(K型坡口腹板侧未熔合)。由于E扫时声束角度为0°且固定,无法清晰显示此缺陷(除非改变延迟楔块,用45°再扫查);而用TFM扫时,只要在声束入射标定方向(焊缝宽度方向)简单移动探头,以使声束入射角度适应缺陷走向(即达到正交),就很容易检出倾斜45°的平面状缺陷(见图10)。

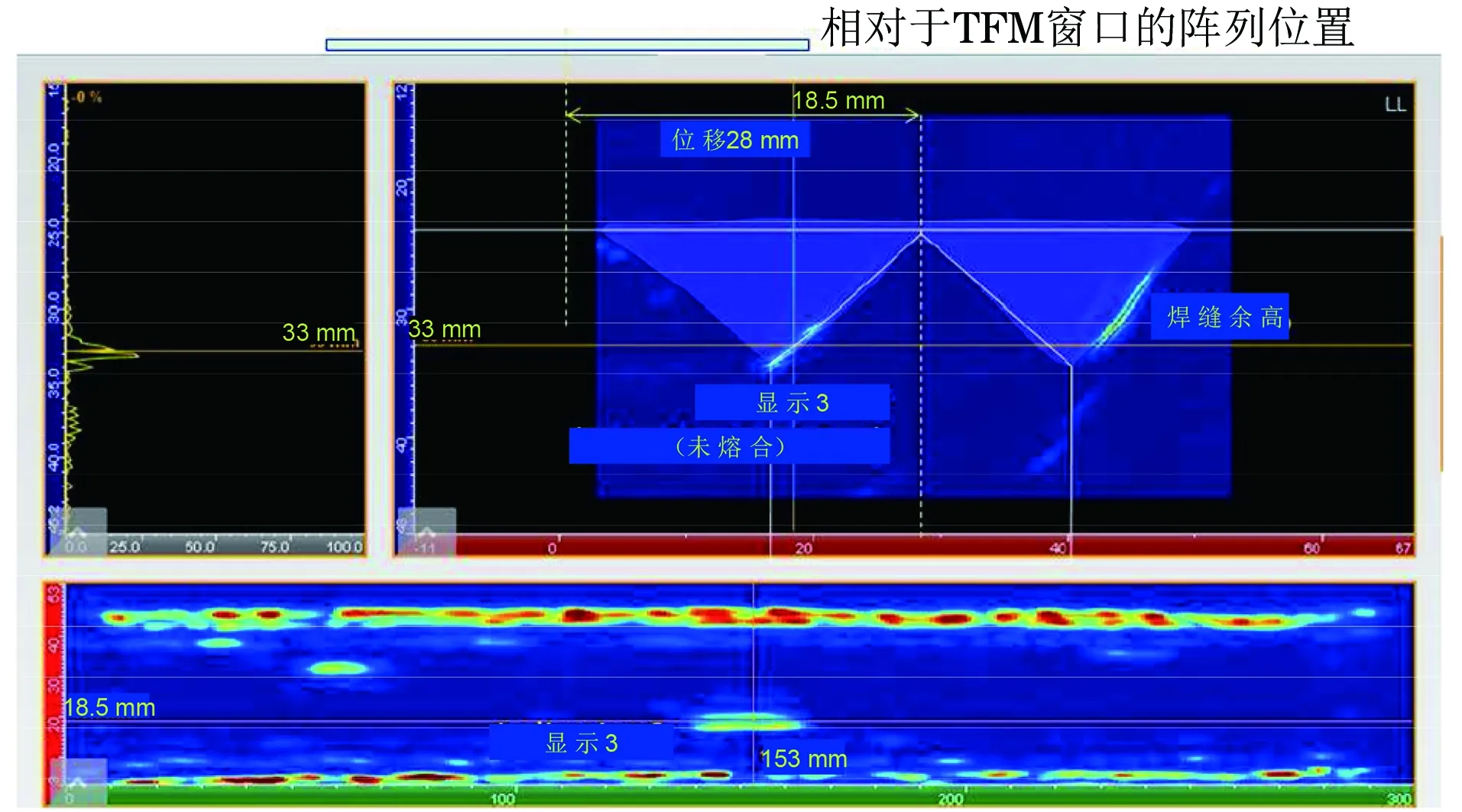

探头相对于关注区位移一定距离(取位移28 mm),以改变超声波束入射角度,来自倾斜平面反射体(即坡口面未熔合)的回波幅度就明显提高,在TFM窗口和C扫图中,就会有缺陷图像清晰显示。与此同时,对侧焊缝盖帽(余高)也会显示出来(称为几何显示)。

图10 用入射位移法作TFM扫的检测结果

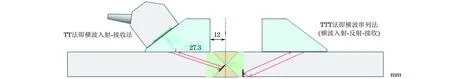

3.2 对接焊缝的TFM检测

X型坡口对接焊缝中的坡口面未熔合,其超声检出方向性很强。用TFM法扫查,声束适应性颇好;对位于工件底面、沿壁厚方向伸展的底面开口性面状缺陷,也可用TFM自串列法高效检出[6]。

图11为对壁厚20 mm的X型坡口对接焊缝(内有自然缺陷),用64阵元、36°楔块的相控阵探头作TFM检测。先用TT模式,即用标准的折射横波入射-反射横波接收方式(一次波,即不经底面反射的声波)在焊缝两侧均作TFM扫,检测坡口面未熔合;后用TTT模式(即横波入射-反射-接收“三波自串列法”)作TFM扫,极易检出并精确定量与板面垂直的平面状反射体——焊缝热影响区底面开口裂纹。

图12 在焊缝两侧作C扫的检测结果

对300 mm长的对接焊缝(壁厚20 mm),在焊缝两侧作相控阵C扫,其扫描图像显示结果如图12所示。缺陷信号显示自左至右为:① 根部未焊透;② 焊趾裂纹;③ 坡口面未熔合。鉴于缺陷位置,这里从左侧扫查,缺陷检出率最佳。

为比照评定缺陷信号显示,用3种扫查方式:TFM扫,B扫和累积B扫。TFM窗可测出缺陷深度和横向位置;累积B扫(有时称为D扫,即焊缝纵断面扫)可测出反射体长度和扫查方向的位置(与C扫显示结果相同),但也可测出缺陷深度范围(即自身高度),特别是TTT模式可精确测量焊趾裂纹深度量值(见图13)。

图13 在C扫和B扫图像中分别对焊缝缺陷测长、 测深、测高示意

3.3 弯管焊缝的TFM检测

承压设备上的弯管焊缝,传统方法是进行现场RT,由于结构关系,射线机换位、对焦、贴片等费时、费力,还有辐射防护问题。采用PA-TFM法检测,能灵活适应弯头表面几何形状变化的特点,快速进行波束角度和波程计算,借助于柔性探头,有效取代RT,完成弯头焊缝体积检测[7]。

仿实物碳钢弯管焊接试样TFM检测布置与显示结果如图14所示。环焊缝中特意设置了一些人工缺陷,只以坡口面未熔合作为典型缺陷示例。适于弯管表面耦合的楔块用树脂玻璃制作。已知管径、壁厚、波速等,用MATLAB软件,算出楔块-管子界面声波通过点。

图14 仿实物碳钢弯管焊接试样TFM检测布置 与显示结果

注意,仿实物试样管直段和弯头壁厚不一:直段壁厚11 mm,弯头壁厚7.1 mm。阵列换能器和楔块须置于弯头一侧。由TFM扫图即可见缺陷峰值信号(未熔合)位于直段侧焊缝坡口面上。

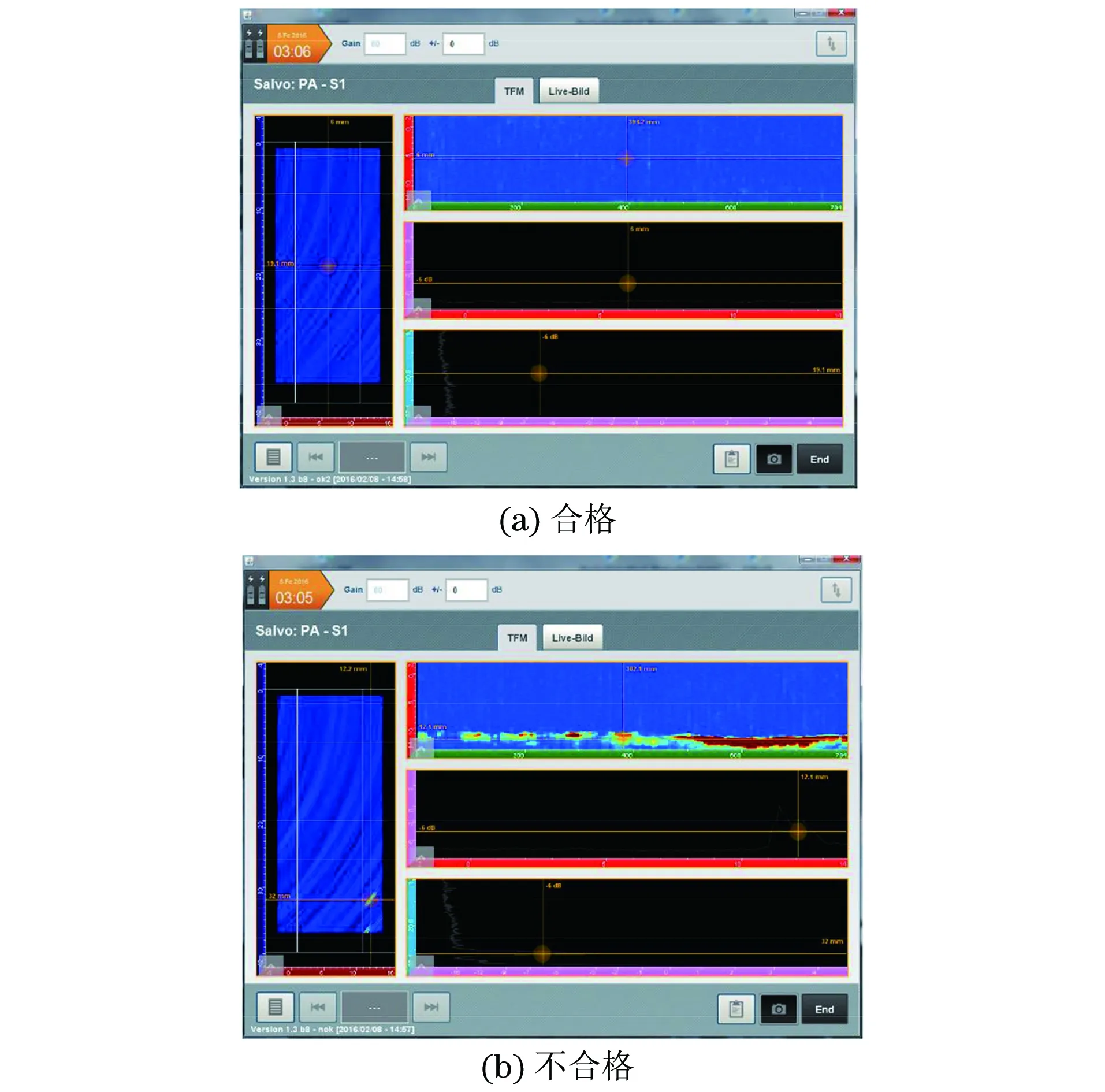

3.4 摩擦焊缝的TFM检测

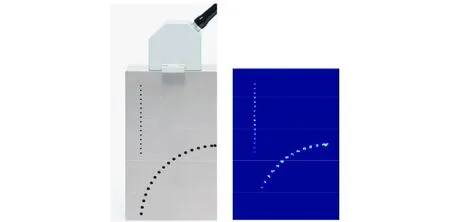

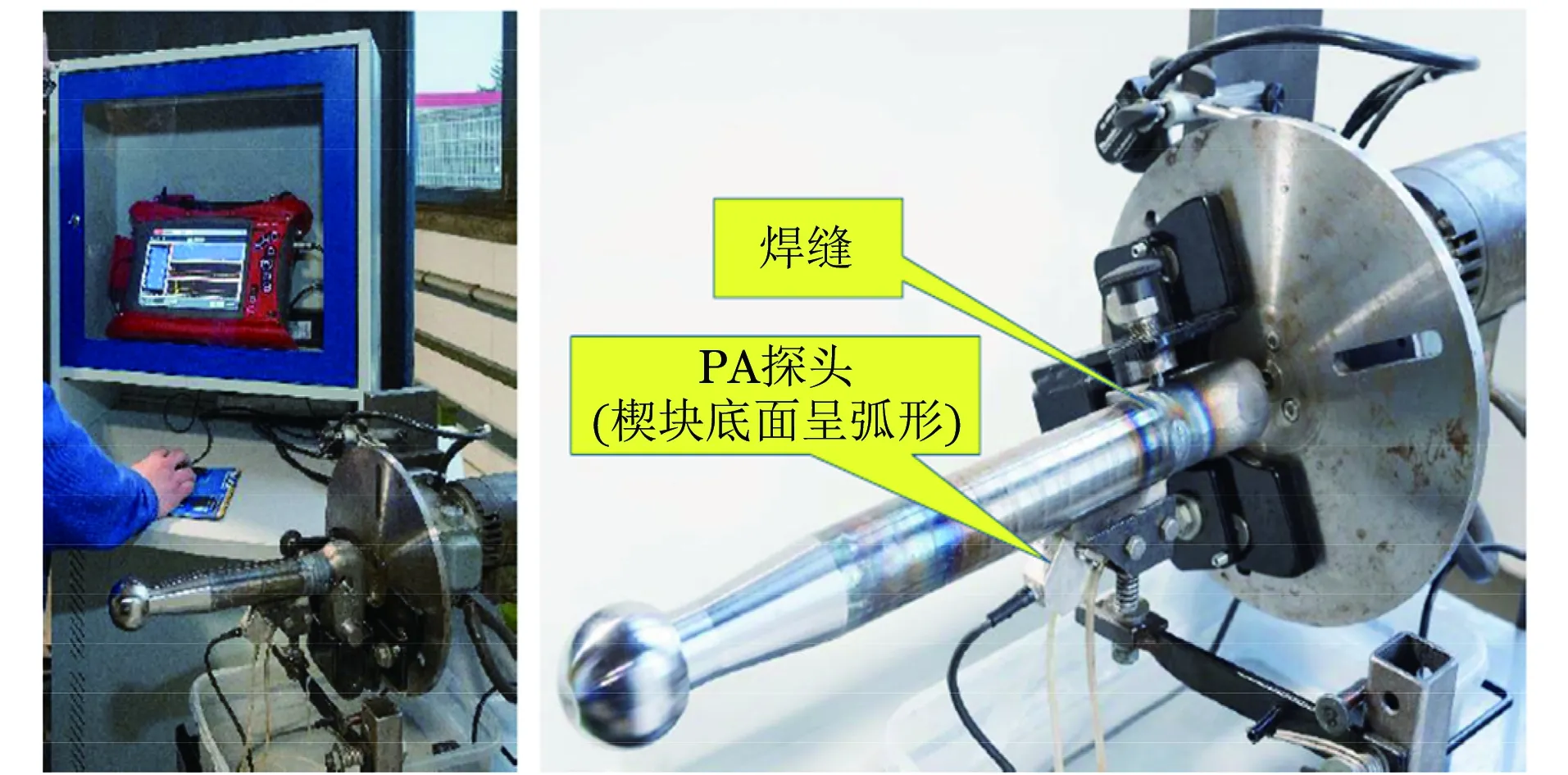

其他行业应用示例:检测车辆牵引装置的摩擦焊缝。带拖球的圆棒焊到轴上,轴装在车上。此焊缝必须确保能承载各种应力的极高强度。

对此类焊缝,通常用RT方法,即用厚度仿形补偿法或前置滤板法,至少曝光2~3次,也难于全检。这里介绍用PA探头周向扫查,TFM成像,简易方便[8]。

图15 车辆牵引装置摩擦焊缝PAUT布置示意

图16 车辆牵引装置摩擦焊缝TFM检测结果

检测用5 MHz、32阵元PA探头;楔块底面与直径40 mm的轴表面吻合;用注水的方法确保耦合良好;用TFM法,探头可放在离焊缝很近的位置。

自行设计了装上探头架的机械系统,能使轴转动。检测时,以13 mm/s的速度扫查, 360°检测仅需10 s。车辆牵引装置摩擦焊缝PAUT布置示意如图15所示,图16为车辆牵引装置摩擦焊缝TFM检测结果。

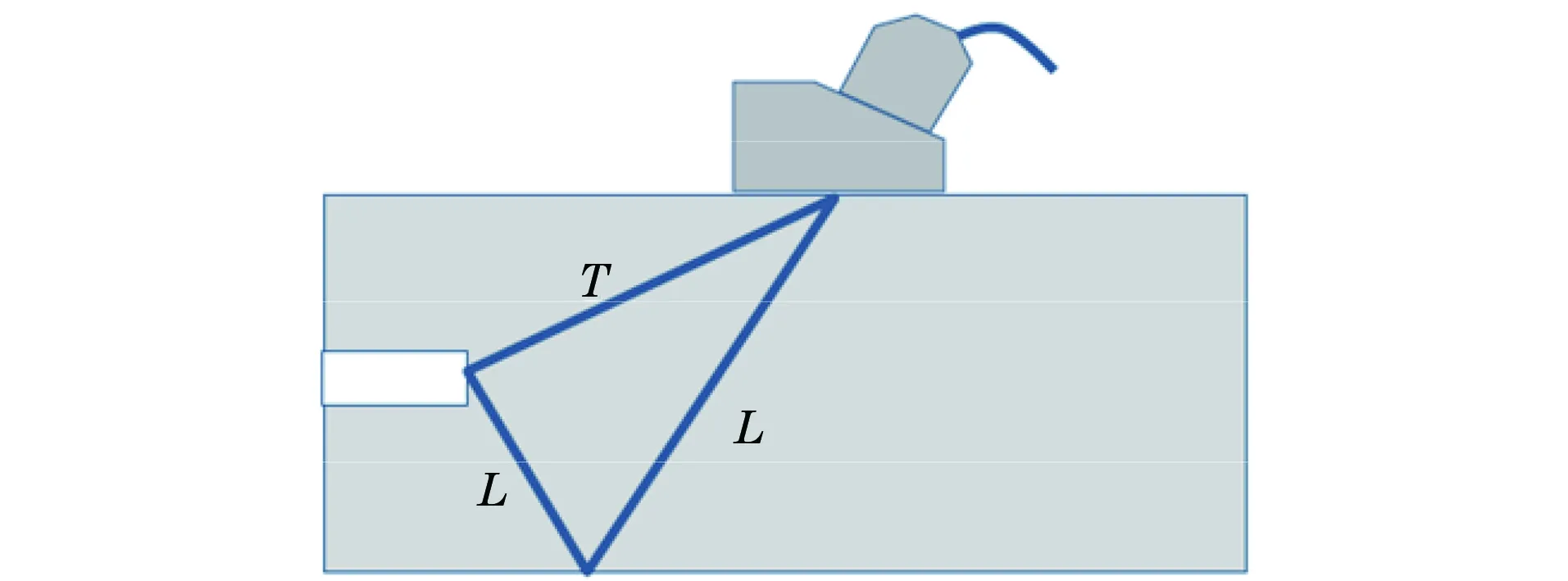

3.5 厚壁焊缝的TFM检测 对板厚100 mm以上的窄间隙焊缝,以往检测边缘未熔合最有效的UT方法是双探头串列法[9-10]。

现可考虑用波型变换的TFM法取代传统的双探头串列法,检测窄间隙厚壁焊缝中镜面状未熔合类缺陷。试块侧面有一横向平底孔,以往以此作为校验反射体,用于两斜探头一前一后串列法校验灵敏度。此时要探测深度位置不同的横向平底孔,就要改变两串列探头间距或使用多种探头对。而用LLT波型变换法取代双探头串列法,以横向平底孔校验灵敏度方法检测示意如图17所示。

图17 LLT波型变换法、横向平底孔校验灵敏度方法示意

在厚焊缝一侧,用PA线阵探头和LLT法(即纵波-纵波-变型横波法)检测,就只需一个探头,操作大大简化。试块横向平底孔LLT波型变换TFM法图像显示(离试块侧面距离10 mm)如图18所示。

图18 试块横向平底孔LLT波型变换TFM法图像显示

3.6 其他应用示例

检测形状复杂的工件时,普通单晶探头不适用,因超声波束会被复杂表面反射或扭曲;PA技术能按探头下的几何形状调整延时法则,能在复杂表面下产生图像。但工件几何形状及换能器位置完全已知。这里介绍的技术是基于TFM成像的自适应法,其关键步骤为:① 用优化TFM作表面测量,可减少计算时间和噪声;② 确定超声声程[11-13]。

对表面形状不规则的试件,可使用水楔柔性PA探头、通过两步法TFM实时自适应成像,完成检测。

图19 对表面形状不规则试件作TFM成像提取形状数据

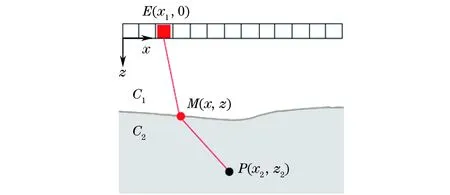

第一步,在半无限水介质中作TFM成像(见图19)。第二步,在材料中作动态飞时计算和TFM成像(见图20)。

图20 对表面形状不规则的试件作材料动态飞时TFM成像示意

从阵元E至聚焦点P的飞行时间如式(4)所示。

(4)

用费尔马原理确定工件表面入射点M(x0,z0)为:

(5)

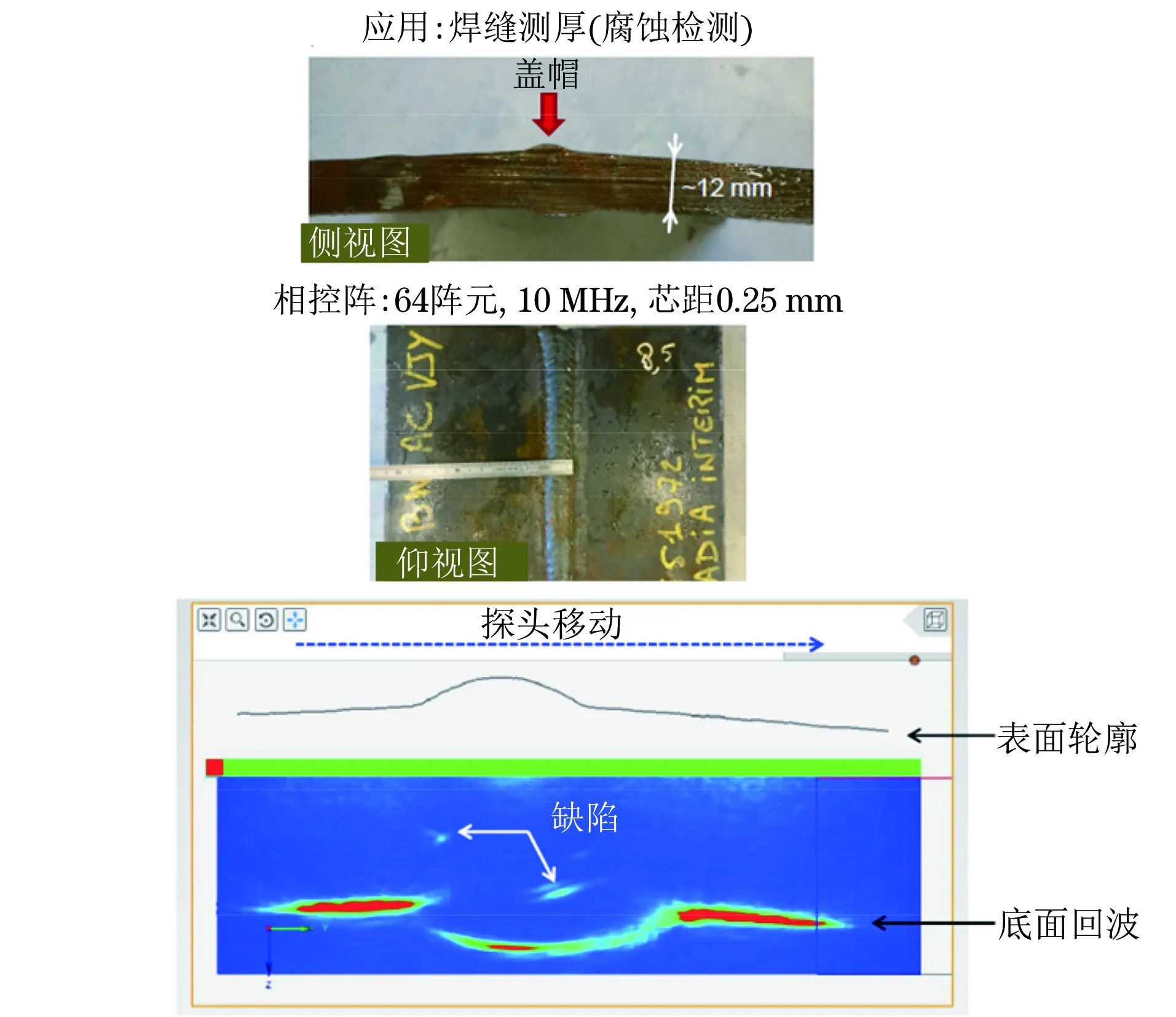

内外壁形状不规则的单面V型坡口焊缝的TFM自适应成像检测结果如图21所示,在役设备焊缝内壁腐蚀状态TFM成像检测结果如图22所示。

图21 内外壁形状不规则的单面V型坡口焊缝的TFM自适应成像检测结果

图22 在役设备焊缝内壁腐蚀状态TFM成像检测结果

4 问题及对策

4.1 A扫信号数

按定义,对n阵元探头来说,在每一探测位置,FMC会捕获n2个A扫信号。因此,FMC数据采集所用硬件和软件,要有处理大量A扫信号的能力。为强化对FMC的支撑力,有关仪器设备制造公司已提高超声设备能力,每一检测位置可处理高至32 768 个A扫信号。换言之,相控阵系统能与适当软件(如UltraVision 3.3)组合在一起,以181阵元组成的最大声孔径,或两个分开的128阵元组成的声孔径支持FMC。

4.2 数据传送率

若数据要从探测系统传送到远程计算机,则数据传送率往往会成为数据采集速度的限制因素。因此,为指望更好地支持FMC,有关系统的最大数据传送率已提高到30 MB·s-1。当然,要有高端计算机才能保持这么高的流通量。但是,对FMC数据采集,必须期望使用很低的采集速度。在某些情况下(如用很多阵元、大时基范围),甚至可低于1 Hz。

4.3 数据文件大小

FMC数据文件易于达到数G字节。用UltraVision 3.3软件获取的数据,并不保存在随机存储器上,而是直接保存在驱动器上的,这样可采集和存储很大的FMC数据文件。

图23 HMC效果与机理

为使产生的数据数量减到最小值,可考虑采用半矩阵捕获(HMC)。HMC的原理(见图23)是清除了“相互作用”。当考虑点状UT源和点状反射体时,用阵元x激励脉冲和阵元y接收回波,在理论上,等同于用阵元y激励脉冲和用阵元x接收回波。采用半HMC时,所要求的A扫量会从n2降到n(n+1) / 2。

4.4 声能

FMC是由单个阵元相继发射构成的,故FMC数据采集过程中产生的声能很低。而且只需很低的声能指向性,故FMC数据采集最好使用小PA探头。由于接收信号的能级也很低,为确保反射UT信号在采集系统的电子噪声中不丢失,需要高质量的脉冲发射-接收通道。

5 结语

(1) TFM能获得很高的横向分辨力,对关注区内每一点均可聚焦,故与反射体深度几乎无关。单一阵元激发和接收时,扩散角很大,故扫查范围也很大。

(2) TFM可用6 dB降落法对缺陷定量,即使小缺陷亦如此。图像重建算法,可用横波、也可用纵波,甚至可考虑用不同的变型波法。对倾斜缺陷检出率高,可用TTT模式测量裂纹深度或竖向缺陷尺寸。

(3) TFM能减小近表面盲区,提高信噪比。

(4) 使用不同的重建算法,TFM对图像中缺陷定量明显改进,其可取代常规波幅评定法。借助于TFM提供的平台,在缺陷图像显示上有优势。

(5) 借助于充水柔性PA探头,可对复杂几何形状试件进行TFM自适应成像检测。

[1] BOULAVINOV A.Sampling phased array a new technique for signal processing and ultrasonic imaging [C]∥7th ECNDT.Berlin:[s.n], 2006.

[2] JOBST M, CONNOLLY G.Demonstration of the application of the total focusing method to the inspections of steel welds [C]∥9th ECNDT.Moscow:[s.n], 2010.

[3] 李衍. ASME标准新版中有关相控阵超声成像检测的要点评析 第一部分:两种方法要求[J].无损检测,2015,37(7):6-9.

[4] ASTM E2491 Guide for evaluating performance characteristics of phased-array ultrasonic testing instruments and systems [S].

[5] WOLFRAM A. High resolution phased array imaging using the total focusing method [C]∥19th WCNDT. Munich:[s.n], 2016.

[6] MICHAEL B, STEFAN K. Practical application of total focusing for sizing of imperfections in welded joints [C]∥19th WCNDT. Munich:[s.n], 2016.

[7] CHOO N, JIN K, CHOI W, et al. Ultrasound phased array imaging on curved surface for weld inspection of elbow pipe as a replacement for radiographic inspection [C]∥19th WCNDT.Munich:[s.n],2016.

[8] BIRD C R. Ultrasonic phased array inspection technology for the evaluation of friction stir welds[J]. Insight, 2004, 46 (1):31-36.

[9] 朱德才,王东,李予卫,等 . 一种压水堆核电站主管道窄间隙自动焊焊缝的超声检测方法 [J]. 无损检测,2014,36(5):58-61.

[10] 王悦民,李衍,陈和坤. 超声相控阵检测技术和应用[M].北京:国防工业出版社,2014.

[11] JEUNE L L,ROBERT S,DYMUS P. Adaptive ultrasonic imaging with the total focusing method for inspection of complex components immersed in water [J]. Ultrasonics, 2014, 61: 673-684.

[12] ROBERTI S, OLIVIER C. Real-time inspection of complex composite structures with a self-adaptive ultrasonic technique [C]∥18th WCNDT.Durban:[s.n],2012.

[13] 李衍. 柔性相控阵换能器用于形状不规则工件的超声检测[J]. 无损探伤,2013,37 (5):1-6.

Ultrasonic Phased Array Imaging Testing by Total Focusing Method

LI Yan

(NDT Subcommittee of Wuxi Boiler and Pressure Vessel Society, Wuxi 214026, China)

The total focusing method (TFM) is a signal processing algorithm using data acquired in full matrix capture mode (FMC). All computations are achieved at a refresh rate up to 30 frames per second. In comparison with standard phased array techniques, this method can provide higher resolution, optimizing flaw location, measurement and characterization. Also, TFM can be used to image complex components. This article gives some typical cases of application of phased array TFM in industrial inspection and discussion on the relevant issues in order to provide references to domestic colleagues.

ultrasonic phased array; full matrix capture (FMC); total focusing method; imaging inspection

2016-12-19

李 衍(1940-),男,高级工程师,主要从事承压设备的无损检测工作

李 衍,taihuly@126.com

10.11973/wsjc201705013

TG115.28

A

1000-6656(2017)05-0057-08