船体大焊缝间隙对接焊横向收缩变形数值模拟*

孙 鹏 金 雁 张建交 汪志林 刘 彬

(武汉理工大学交通学院 武汉 430063)

船体大焊缝间隙对接焊横向收缩变形数值模拟*

孙 鹏 金 雁 张建交 汪志林 刘 彬

(武汉理工大学交通学院 武汉 430063)

针对船舶建造合拢过程中出现焊接间隙超差的问题,基于SYSWELD焊接仿真分析软件,提出了适用于模拟大焊缝间隙超差情况下中厚板多层多道焊产生的变形场的热-弹-塑性非线性有限元数值计算方法.通过建立三维有限元模型和采用平均热循环曲线取代瞬态移动热源对焊缝进行加载的方法,对船体大焊缝间隙对接焊接横向收缩变形进行了数值模拟,并通过实际试验对板材焊接接头的横向收缩变形进行了测量,对比发现,实测变形结果与由数值模拟得出的横向收缩变形数值基本一致,验证了此数值模拟方法的准确性和有效性,为实现精度造船提供了理论基础.

大焊缝间隙;多层多道焊;平均热循环曲线;横向收缩变形;数值模拟

0 引 言

在船舶制造工业中,船体的焊接工作占整个船体建造总工作量的40%以上,而且焊接是一个局部高能量热输入的过程,不可避免的会产生焊后的板材变形[1].对于在船体合拢及预合拢的施工过程中,经常会出现合拢缝间隙超差的情况,这种情况带来的焊接变形会对船体建造精度带来很大程度的影响,同时矫正这些变形会花费大量的时间和人力[2-3],所以,准确有效地预测板材大焊缝间隙下横向收缩变形以便于能够提前采取相应的控制措施具有重要的理论研究意义,同时也是生产实际急需解决的问题.

国内外许多研究人员已经展开了焊缝间隙在16 mm以下焊材焊接变形的研究工作[4],而对于焊缝间隙超差(16~25 mm)情况下的板材焊接变形鲜有报道.文中采用法国法码通公司开发的焊接模拟仿真软件SYSWELD,提出了适用于模拟大焊缝间隙下中厚板多层多道焊产生的变形场的热-弹-塑性非线性有限元数值计算方法,并采用平均热循环曲线代替瞬态移动热源对焊缝进行加载的方式对板材在大焊缝间隙下焊接横向收缩变形进行了数值模拟仿真,同时采用试验方法对比验证,通过比较试验与数值模拟结果,验证了此数值模拟方法的准确性和有效性.

1 试验方案

在中国造船质量标准中,焊缝间隙在16~25 mm时,需要进行长肉处理,长肉的方式是在焊缝的一侧或两侧进行堆焊处理,直至坡口间隙≤16 mm时长肉过程完成,之后将坡口进行气刨和打磨操作,形成可以正常焊接的坡口形式,然后再用通常的焊接工艺进行焊接.

实验采用的材料是常用的船舶低合金结构钢S355J2G3,材料主要的化学成分参数见表1[5].

表1 S355J2G3的材料化学成分 %

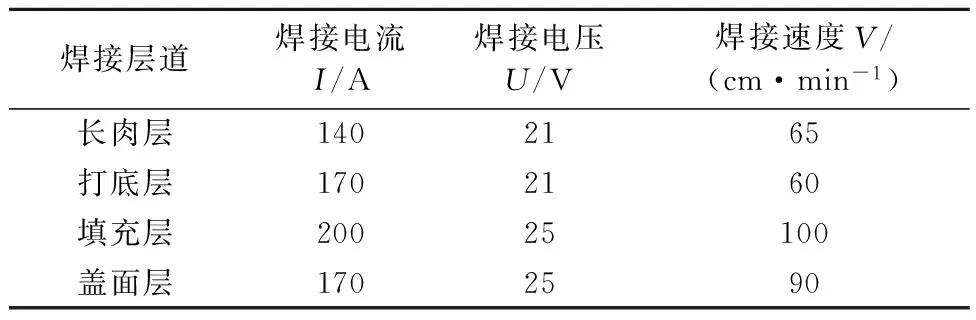

25 mm是允许作长肉处理的最大值,超过25 mm就要作换板处理,因此文中板材的焊缝间隙取25 mm进行焊接试验就可以覆盖所有间隙超差的情况.采用FCAW焊接方式,保护气体为CO2,焊件的尺寸为200 mm×50 mm×20 mm,坡口角度为50°,焊丝采用ER55-G,焊接工艺参数见表2.衬垫方式为陶瓷衬垫,焊接时的环境温度为20 ℃,焊接时长肉至焊缝间隙为10 mm再进行主焊缝的焊接,焊道布置及接头形式见图1.

表2 焊接工艺参数

图1 焊道布置及接头形式

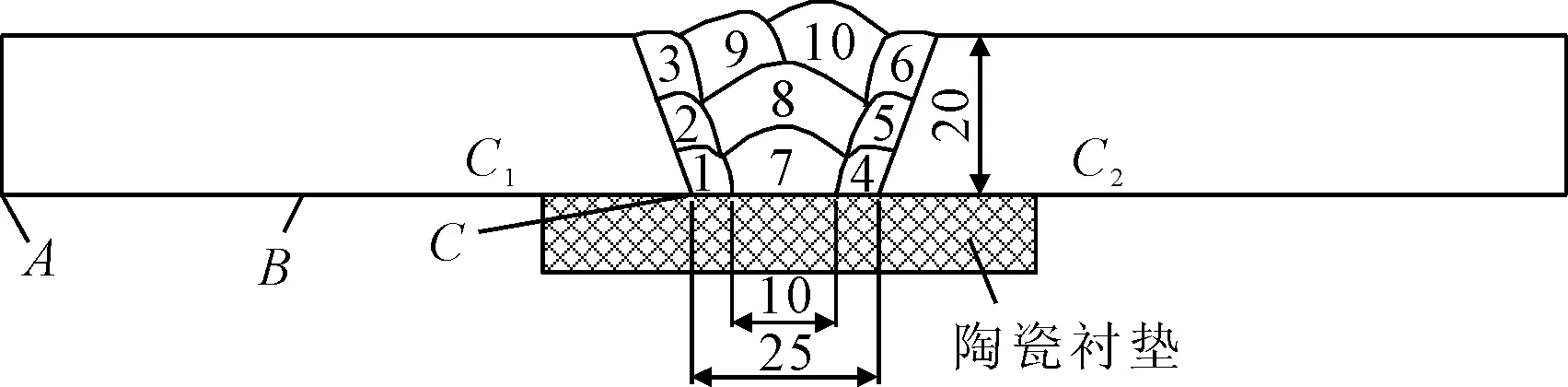

设计了一个简易的测量装置,焊接完成焊件冷却至室温时,将焊件变形后的轮廓画在白纸上,采用游标卡尺测量了板材C1上A,B,C3点(见图1)的横向收缩变形,图2所示取样点A位置的收缩变形,Δμx即为取样点A处的变形量,依次可以测量出B,C取样点的收缩变形,取3次试验测量的平均值作为考察值,经过测量,试验板材取样点A,B,C3点的平均横向收缩变形为0.52,0.54,0.63 mm.

图2 焊接收缩变形测量装置

2 有限元模拟计算方法

2.1 有限元模型

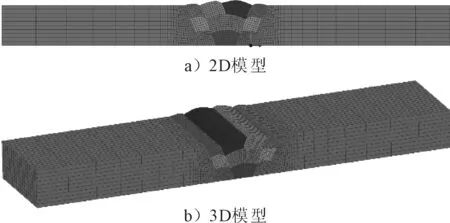

由于在焊接过程中,温度随时间和空间急剧变化,对于网格划分的质量及时间步长的设置都会影响模拟的最终结果,并且为了能够兼顾计算速度和计算精度的矛盾,将焊缝及近缝区的网格划分的比较密,控制在了网格大小在1 mm;远离焊缝区的网格采用过渡划分方式.整个网格划分过程采用八节点六面体单元以及六节点五面体单元,划分后的有限元模型见图3,模型共有53 550个实体单元,62 222个节点.

图3 有限单元模型

2.2 焊接热源处理方法

对于中厚板多层多道焊焊接,为了避免出现高度非线性以及为了减少计算量和时间常采用简化热源模型的方法,利用焊接模拟仿真软件SYSWELD,首先选取合适的热源模型进行热源的校核,再提取出焊缝所有节点的平均热循环曲线来代替瞬态移动热源作为热载荷加载到结构模型中,最后进行整体结构模型的变形计算.

采用双椭球热源模型来进行对弧焊各层焊道的模拟,见图4.

图4 双椭球热源模型

其前、后半椭球的热流密度分布函数为

(1)

(2)

式中:af为椭球的前半轴长度;ar为椭球的后半轴长度;b为熔宽;c为熔深;q为热源密度.

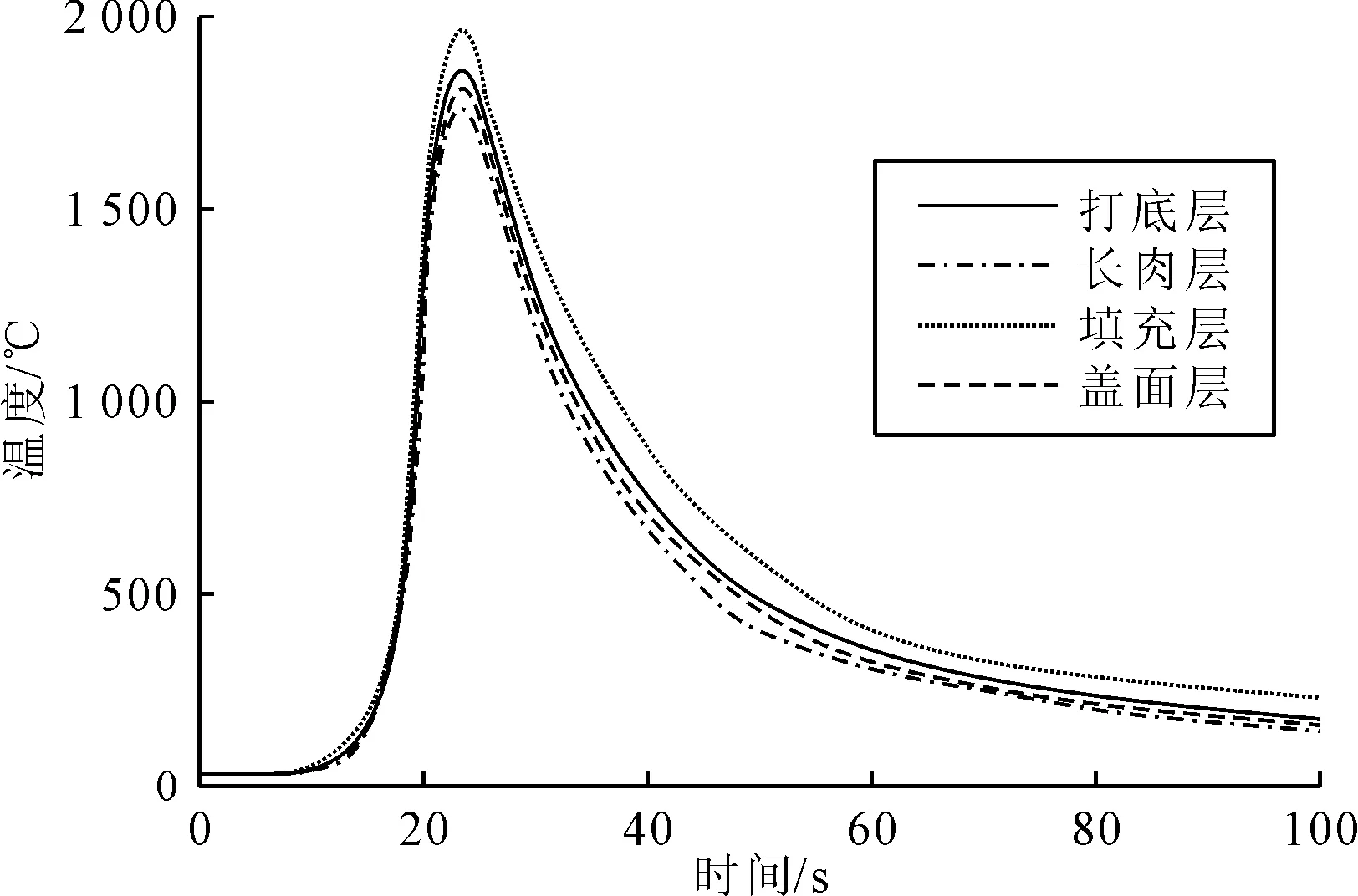

将校核好的焊接热源加载到4道焊缝中分别是1,9,10,13焊道(见图1)进行后处理计算,通过观察提取各自100 s的焊缝组节点的平均热循环曲线,来分别代替长肉层、打底层、填充层和盖面层的瞬态移动热源.其各层焊道的热循环曲线见图5.

图5 各层焊道的平均热循环曲线

2.3 焊缝间隙处理以及计算边界条件

在实际焊接过程中,熔池里添加的材料与母材虽然不一致但必须是相容的物质,具有相同的热物理性能参数.考虑到上述原因,SYSWELD在模拟计算过程中,将母材和焊缝金属的材料性能视为一致,并采用热-弹-塑性非线性的传热方程来描述电弧热在被焊试件内部的传导方程,即

(3)

式中:ρ为材料的密度;c为材料的比热容;θ=θ(x,y,z,t)为在t时刻节点(x,y,z)处的温度;λx,λy,λz为材料沿x,y,z方向上的热传导系数;Q为材料内部的热源密度.

同时利用牛顿法则和波尔茨曼定律分别考虑工件与外部环境的对流和辐射的边界条件.SY-SWELD在进行温度场的计算时,会考虑熔池的熔化潜热,对于低合金结构钢而言,液相线温度是1 505 ℃,固相线温度是1 440 ℃.

在进行结构场计算时,将温度场计算的结果作为一种热载荷的形式导入到力学计算模型中.在利用热-弹-塑性非线性有限元计算方法中,弹性阶段的变形规律遵从胡克定律,塑性区内的行为服从塑性流动准则和强化准则;材料的屈服服从Von Mises屈服准则;在极小的时间域内,材料的各种力学性能呈线性变化;在整个计算过程中,材料的热物理性能参数随温度的变化而变化[6].在分析应力场时,其边界条件保证计算模型不发生刚体移动即可[7].

3 结果比较与分析

3.1 焊接变形云图

焊接完成冷却至室温后,其板材模型的变形云图见图6.

图6 焊接变形云图

由图6可知,在中厚板多层多道焊焊接过程中由于焊缝的收缩引起的横向收缩变形相对于纵向收缩变形以及角变形较大,且对整体变形的影响最大.

3.2 焊接横向收缩变形计算结果

焊件在焊接后会在焊缝区域及近缝区产生一定的残余应力,在冷却至室温的过程中,由于热胀冷缩的作用将会在焊缝区以及附近区域产生拉应力,宏观上就会形成一定的横向收缩变形,即垂直于焊缝方向上的横向收缩位移.本文主要研究船体大焊缝间隙下对接接头横向收缩量的变形.

取点A,B,C3个节点(见图1)处的横向收缩量作为研究对象,在各焊接层道焊接完成后的横向收缩变形量见表3.

表3 各焊接层道的横向收缩变形量 mm

由表3可知,在焊接长肉阶段(1~3道焊缝),其板材(C1)的横向收缩量是负方向,这是由于在板材一侧进行堆焊发生的偏移现象;在焊缝4~5处,可以看到A,B,C3点的收缩量变化非常小,这是因为4~5道焊缝为在另一块母材(C2)进行堆焊,对这3点的横向收缩变形基本没有影响,其有微小变化的原因是因为随着温度的冷却,其母材C1的变形随时间发生变化引起的;在主焊缝焊接过程(7~10道焊缝)中,可以看到,随着焊接过程的进行,其横向收缩变形是逐渐变大的,这与实际过程也是相符的.

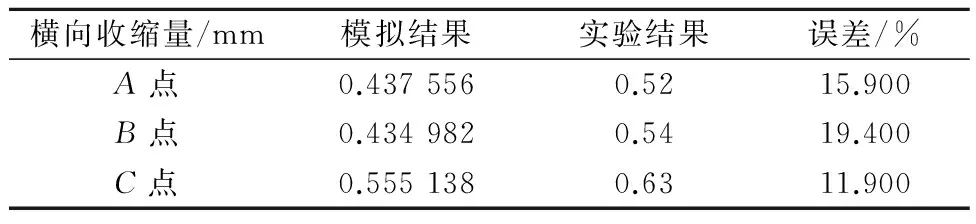

3.3 数值模拟结果与实验结果比较

根据上述实验结果得到的数据与由表3中第10道焊缝焊接完成冷却至室温后的结果进行比较,得到结果见表4.

表4 模拟结果与实验结果比较

由表4可知,模拟结果与实验结果的百分比误差控制在20%以内,证明此方法是有效的.

4 结 束 语

文中基于热弹塑性有限元分析理论,通过采用平均热循环曲线来代替瞬态移动热源加载焊缝的方法对船舶建造过程中大焊缝间隙对接接头多层多道焊过程进行了数值模拟,不仅大大减少了求解的时间,而且模拟结果与实验结果基本一致,证明了此数值模拟方法的准确性和有效性,可以作为解决船舶合拢工作中出现大间隙情况的方法并为实现精度造船提供了理论基础.

[1]赵开龙.船体分段焊接变形有限元模拟研究[D].哈尔滨:哈尔滨工程大学,2008.

[2]李振江.基于SYSWELD的焊接接头温度场和残余应力场研究[D].北京:北京交通大学,2010.

[3]ZHANG W, ELMER J W, DEBROY T. Modeling and real time mapping of phases during GTA welding of 1005 steel[J]. Materials Science and Engineering,2002,33:320-325.

[4]WANG J C, SHIBAHARA M, ZHANG X D, et al. Investigation on twisting distortion of thin plate stiffened structure under welding[J]. Journal of Material Processing Technology,2012,212:1705-1715.

[5]张旭,瞿海雁.基于SYSWELD的局部模型多层多道焊模拟仿真[J].河北联合大学学报(自然科学版),2015,37(4):27-33.

[6]邓德安,童彦刚,周中玉.薄壁低碳钢管焊接变形的数值模拟[J].焊接学报,2011,32(2):81-84.

[7]周一俊,邓德安,冯可,等.低碳钢薄板单道堆焊焊接变形的数值模拟[J].焊接学报,2013,34(12):101-104.

Numerical Simulation on Big Welding Gap of Hull Butt Welding Transverse Shrinkage Deformation

SUN Peng JIN Yan ZHANG Jianjiao WANG Zhilin LIU Bin

(SchoolofTransportation,WuhanUniversityofTechnology,Wuhan430063,China)

Aiming at the problem that the welding gap does not satisfy the standard in the process of shipbuilding, a thermal-elastic-plastic nonlinear finite element numerical calculation method is put forward based on the SYSWELD, which is applicable for simulating the deformation field of plate with multi-layer and multi-line welding under the condition of large welding gap. By establishing a three-dimensional finite element model and replacing the transient heat with the average thermal cycle curve to load the weld, numerical simulations are carried out to investigate the effects of big welding gap on the hull butt welding transverse shrinkage deformation. In addition, through the actual test, the transverse deformation is measured. By comparing the measured value with the calculated value, it is found that they are almost the same, which verifies the accuracy and effectiveness of the numerical simulation method, and provides a theoretical basis for the realization of the precision shipbuilding.

big welding gap; multi-layer weld; average thermal cycle curve; transverse shrinkage deformation; numerical simulation

2016-12-13

*湖南省内河液货船标准船优化项目资助(103-6114141281)

U671.3

10.3963/j.issn.2095-3844.2017.02.035

孙鹏(1991—):男,硕士生,主要研究领域为船舶与海洋物设计与制造