基于PLC的秸秆厌氧发酵在线监控系统

王玉鹏,秦国辉,周 闯,刘 伟,王 欣,徐晓秋,罗向东,刘旭丹

(1.黑龙江省科学院科技孵化中心,哈尔滨 150090;2.黑龙江省能源环境研究院,哈尔滨 150090)

基于PLC的秸秆厌氧发酵在线监控系统

王玉鹏1,秦国辉1,周 闯2,刘 伟1,王 欣1,徐晓秋1,罗向东2,刘旭丹2

(1.黑龙江省科学院科技孵化中心,哈尔滨 150090;2.黑龙江省能源环境研究院,哈尔滨 150090)

针对秸秆厌氧发酵工艺,设计出基于PLC的秸秆厌氧发酵系统,实现了全程自动化和智能化控制。介绍了该系统的硬件组成和软件设计,硬件由SIMATIC s7-200 PLC、泵、阀门等完成控制任务,传感器完成实时采集任务,软件由SIMATIC的STEP 7-Mcro/WIN 完成程序开发和调试,WinCC组态软件完成系统的监控任务。

PLC;秸秆厌氧发酵;自动控制

我国规模化、规范化的养殖场在飞速发展,畜禽粪便的无害化处理也成为了研究热门。中国每年产生的农作物秸秆大约为9亿t左右[1],使其资源化利用并减少环境污染也是研究热点。沼气发酵技术成功解决了畜禽粪便和秸秆带来的环境污染问题[2]。本文通过大型沼气工程的工艺设计,设计了一套秸秆厌氧发酵系统,使其实现自动化和智能化的操控。

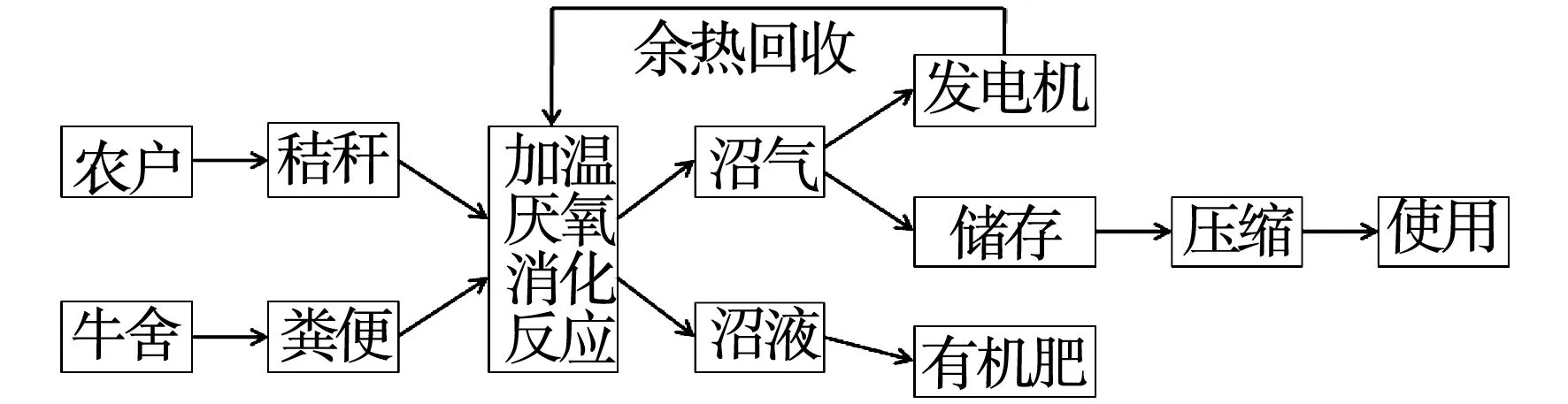

1 秸秆厌氧发酵控制流程

整个工艺流程大致分为进料、发酵、搅拌、出料等部分。图1为秸秆厌氧发酵工程的工艺流程图。大致过程如下:牛粪、秸秆和水通过一定比例进入到消化反应罐中进行中温厌氧发酵,产生的沼气进行脱硫脱水后存储,存储的沼气一部分进入发电机发电,一部分进行增压,然后使用,发酵后的沼液进行脱水,产生的沼渣做成固体有机肥料,产生的沼液做成液体有机肥。

图1 秸秆厌氧发酵工程的工艺流程图Fig.1 Flow chart of straw anaerobic fermentation

该系统控制运行分为五个主要路线:进料系统、厌氧消化反应控制、出料系统(固液分离)、发电机余热回收、气体存储。第一,进料系统。进料系统由推进泵输送单元组成,物料通过铲车进入到预处理池,通过推进泵输送到厌氧消化池,维持稳定的物料输送。第二,厌氧消化反应控制。厌氧消化反应控制包括两部分:加温和搅拌。厌氧消化反应器为中温发酵,发酵温度为35 ℃±1 ℃。温度增加使用煤炉加温,降温由地底水减少温度。搅拌由推进泵和喷渣泵配合使用。由于发酵原料在沼液的浮力作用下产生上层的浮渣,产生结壳现象,这样会使沼气聚集受到阻挡,且厌氧消化罐的有效容积变小。解决这一问题的方式是喷渣泵和喷壳泵配合使用,减少上层浮渣的产生,使上层浮渣浸泡在沼液中成为沉渣。第三,出料系统。出料系统由螺旋压力分离机实现,当物料达到上料位时,启动分离机,当达到下料位时候,停止分离机,防止空转破坏分离机的塞子。分离的沼液和沼渣分别做成固体有机肥和液体有机肥,防止二次污染。第四,发电机余热回收。发电机产生的热量和发电机烟道的热量通过热交换器交换到冷水中,冷水加热后用于厌氧消化反应器中。第五,气体存储。气体存储后一部分用于发电机沼气发电,供给厂区自给自足,一部分用于CH4和CO2气体压缩,压缩后供其他使用。

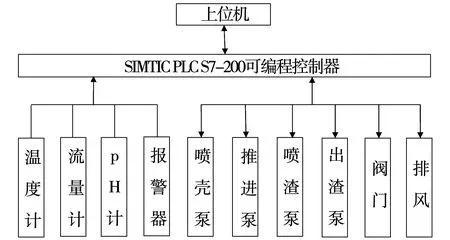

2 PLC软硬件设计

秸秆厌氧发酵系统由监控计算机(SIMATIC 工控机IPC547eco)、可编程控制器(PLC S7-200)、中央控制柜、电器控制柜、仪器仪表、阀门、泵和电源等组成。系统硬件结构框如图2所示。

图2 系统硬件结构框图Fig.2 System hardware structure diagram

2.1 硬件设计

第一,中央控制柜。中央控制柜由SIMATIC PS 207电源、SIMATIC S7-200 CPU226、工业以太网模块CP243-1IT、模拟输入输出模块EM 231和数字量输入输出模块EM 223等组成。CPU通过模拟模块采集温度计、流量计和pH计值,信号以4~20 mA电流输入,经模拟输入输出模块后CPU获取。第二,电器控制柜。电器控制柜由空开、交流接触器、热继电器、电磁继电器和变频器等组成。电器控制柜主要是控制喷壳泵、推进泵、喷渣泵、出渣泵、阀门和排风的启动和停止。PLC通过控制电磁继电器去控制交流接触器的闭合与断开,从而实现泵、阀门和排风的启动停止。气体报警器与风机联动,当气体报警器报警时,风机转动运行,直到气体报警器停止报警为止。阀门带有开、关反馈信号,当阀门没有开到位或关到位时,人机界面带有报警,提醒操作人员。

2.2 软件设计

SIMATIC PLC S7-200程序需要使用SIMATIC的STEP 7-Mcro/WIN编程软件。STEP 7是用于SIMATIC可编程控制器(PLC)进行硬件组态和软件编程软件包。当用户组态和编写完程序,应分别把硬件组态信息和用户程序及相应数据块下载到PLC。在STEP7-Mcro/WIN中进行程序的调试、监控等工作。

STEP7-Mcro/WIN软件中,结构化用户程序是以“块”的形式实现的。程序块(也叫逻辑块)包括用户自编的逻辑块OB,功能块FB、FC,系统提供特殊功能块SFB、SFC。图3为STEP 7-Mcro/WIN编程界面[3]。

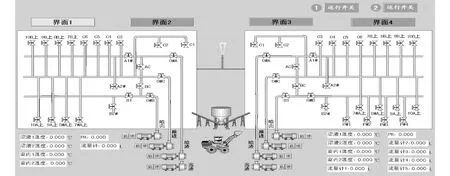

PLC程序设计之后,要进行上位机监控界面组态。本系统中上位机监控界面利用WinCC组态软件进行组态,由于WinCC中没有PPI驱动,所以不能直接与PLC S7-200进行串口通信,本系统中利用OPC实现WinCC与S7-200 PLC之间的数据交换[4]。上位机安装S7-200 PC Access作为OPC服务器,WinCC为OPC客户端,通过以太网模块CP243-1与PLC进行以太网通信[5]。

图3 STEP7-Mcro/WIN编程界面Fig.3 STEP7-Mcro/WIN programming interface

秸秆厌氧发酵的监控界面如图4所示。操作员在画面上不但可以下发操作指令给PLC,还能从PLC读取工艺系统运行状态信号和各种在线参数,在画面上对整个工艺系统流程进行集中动态监视。所有操作及设备选择均通过功能鼠标或键盘进行,搅拌机等设备的启/停、开/关均有不同颜色的指示,自动推出故障或报警所在的画面。工艺流程图上同时对发酵过程各环节参数、实时数据、历史数据及其曲线显示、相关数据查询和打印。

图4 秸秆厌氧发酵的监控界面Fig.4 Monitoring interface of straw anaerobic fermentation

3 结语

基于PLC的秸秆厌氧发酵系统实现了沼气工程的全程监测,系统具有结构简单、操作方便、精度高、稳定性好、简单易学、维修方便等优点,实现了自动化和智能化功能。

[1] 农业部.2014 农业资源环境保护与农村能源发展报告[R].北京:中国农业出版社,2014.

[2] 魏珞宇,李淑兰,刘刚金,等.不同配比牛粪与作物秸秆混合发酵的产气潜力研究[J].中国沼气,2013,31(3):34-43.

[3] 西门子公司.S7-200可编程序控制器系统手册[K].北京:西门子(中国)有限公司自动化与驱动集团,2005.

[4] 西门子公司.SIMATIC HMI WinCC[K].北京:西门子(中国)有限公司自动化与驱动集团,2004.

[5] 西门子公司.PC Access快速入门[K].北京:西门子(中国)有限公司自动化与驱动集团,2010.

Straw anaerobic fermentation online control system based on PLC

WANG Yu-peng1,QIN Guo-hui1,ZHOU Chuang2,LIU Wei1,WANG Xin1,XU Xiao-qiu1,LUO Xiang-dong2,LIU Xu-dan2

(1.Science and Technology Incubator Center,Heilongjiang Academy of Sciences,Harbin 150090,China; 2.Energy and Environmental Research Institute of Heilongjiang Province,Harbin 150090,China)

According to the process of anaerobic fermentation,the anaerobic fermentation system based on PLC was designed. The system of straw anaerobic fermentation process has achieved full automation and intelligent control,the hardware and software design of the system was introduced,the hardware has been finished the tasks by SIMATIC S7-200 PLC,pump and boredom,the program development and debugging has been completed by SIMATIC STEP 7-Mcro/WIN,and monitoring of system has been completed by WinCC configuration software.

PLC; Anaerobic fermentation; Automatic control

2017-01-12

项目类别:中央引导地方科技发展专项(ZY16C10)

王玉鹏(1989-),男,本科,研究实习员。

TP273

A

1674-8646(2017)06-0001-02